În cuptoarele cu arc electric, încărcătura metalică este încărcată de sus în spațiul de lucru deschis prin coșuri cu fund cu deschidere flexibilă sau coșuri de prindere.

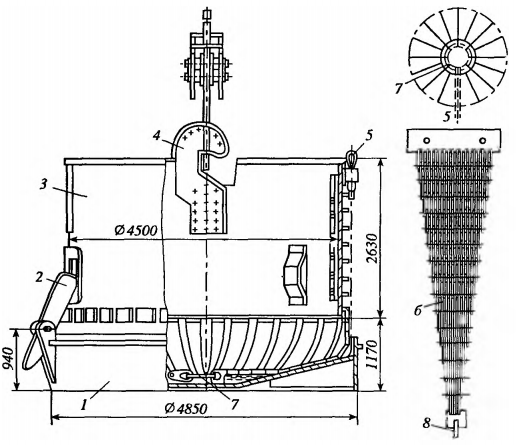

Coșul de primul tip (figura 1) are un corp cilindric 3, la partea inferioară a căruia sunt fixate sectoare flexibile 6 de lanțuri cu plăci, terminate cu un inel (manșon) 8. Ridicarea coșului se face cu ajutorul unei macarale care utilizează o traversă specială cu trei cârlige 4 — Pentru a susține coșul atunci când acesta este instalat pe podea sau pe un cărucior de transfer, există un palet 1 legat de coș prin încuietori articulate 2; înainte de încărcarea deșeurilor în cuptor, paletul este deconectat de la coș.

La asamblarea coșului prin inelele 8 ale sectoarelor flexibile se trage manual lanțul 7, se trage lanțul cu cârligul macaralei auxiliare de ridicare astfel încât sectoarele să converge pentru a forma partea inferioară a coșului și apoi capătul lanțului se închide cu un știft. În momentul încărcării încărcăturii, macaraua de ridicare cu cârligul macaralei auxiliare trage lanțul 5, scoțând știftul; sectoarele flexibile divergesc și încărcătura se varsă pe fundul cuptorului.

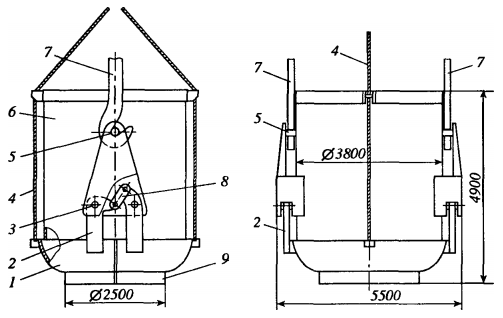

În figura 2 este prezentat coșul tip grapă cu un volum de 75 m 3 pentru cuptorul electric de 100 t. Elementele principale ale coșului sunt o carcasă cilindrică 6 și două fălci 1 de formă sferică, articulate la corp cu ajutorul pârghiilor 2. Prin rotirea pârghiilor 2 în jurul axelor 3, este posibilă ridicarea și coborârea fălcilor; dispunerea axelor 3 este astfel încât fălcile să se coboare (închidă) spontan, formând fundul coșului. Tijele 8, articulate la capetele brațelor 2, asigură rotația sincronă a brațelor, adică ridicarea și coborârea fălcilor. Ridicarea coșului se realizează cu ajutorul macaralei, cu ajutorul cârligelor 7 ale crucii cu cârlig dublu și al butucilor 5 fixați pe corp. Pentru a așeza coșul pe podea sau pe căruciorul de transfer, se utilizează suporturi 9 sudate pe fălci.

La încărcarea deșeurilor în cuptor, coșul este poziționat deasupra spațiului de lucru deschis al cuptorului de către macaraua de stivuire a deschiderii cuptorului. Cârligul de ridicare auxiliar al macaralei trage frânghiile 4 în sus, deschizând fălcile, iar deșeurile sunt turnate în cuptor După încărcarea deșeurilor, cârligul de ridicare auxiliar este coborât și fălcile se închid.

Încărcătura este încărcată în coșuri cu ajutorul macaralelor suspendate.

Conținut

Proiectarea mașinii de muldozat cu macara

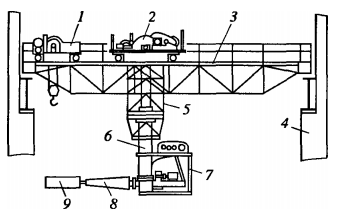

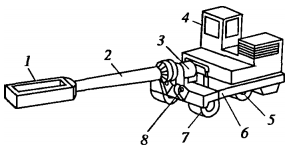

Mașinile de mulldo-încărcat cu macara pentru încărcarea materialelor în cuptor prin fereastra de lucru cu ajutorul muldelor sunt utilizate pe scară largă în atelierele mai vechi. Astfel de mașini cu macara (figura 3) se deplasează de-a lungul deschiderii cuptorului pe aceleași șine de macara ca și macaralele de stivuire, adică pe șine fixate pe coloanele 4, care limitează deschiderea cuptorului. Mașina include un pod 3, pe care se deplasează două boghiuri — principal 2 și auxiliar 1, echipate cu un mecanism de ridicare cu cârlig. Pe boghiul principal sunt montate arborele 5, care este un suport pentru coloana 6, și mecanismele de ridicare și rotire a coloanei 6 împreună cu cabina 7 fixată pe aceasta. Cabina conține suporturi pentru proboscis 8 cu mecanisme de balansare și rotire a acestuia. Mulda 9 este prinsă de proboscis și este prevăzută cu un mecanism de închidere a acesteia.

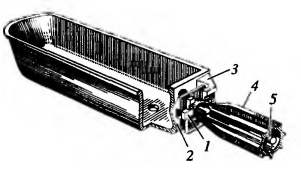

Dispozitivul muldei cu mecanismul său de închidere pe proboscis este prezentat în figura 4. Mulda este un recipient din oțel turnat cu un buzunar 3 pe peretele frontal. Capul 2 al proboscisului 4 al stivuitorului este coborât în buzunar, iar uscătorul 1 este împins în canelurile buzunarului cu ajutorul tijei 5, care asigură prinderea muldei de către proboscis. Volumul muldelor tipice pentru cuptoarele cu o capacitate mai mare de 200 de tone este de 1,75, 2,2 și 3,3 m 3 .

Capacitatea de încărcare a mașinilor cu macara este de 1, 5/10, 1,5/20, 3/10, 5/20 și 8/20 tone; cifra de la numărător este capacitatea de încărcare a proboscisului, la numitor — ascensorul auxiliar. În magazinele noi, astfel de mașini nu sunt instalate, deoarece acestea interferează cu activitatea de umplere a macaralelor spanul cuptorului și în legătură cu complexitatea dispozitivului și dificultatea reparării lor.

Proiectarea unei mașini muldozalavalovaya fără rampă

Mașina mulldozalachnaya fără rampă de proiectare PKTI (Dnepropetrovsk), prezentată în figura 5, este utilizată în ESPC moderne. Avantajele unor astfel de mașini sunt dimensiunea și greutatea reduse, manevrabilitatea mare și faptul că acestea nu interferează cu activitatea macaralelor de stivuire a paletei cuptorului atunci când se deplasează pe zona de lucru.

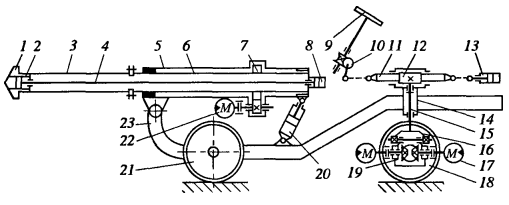

Cadrul de susținere 6 al mașinii este susținut de două roți față nemotorii 7 și de o pereche de roți motoare 5; roțile sunt echipate cu anvelope din cauciuc turnat. Trunchiul 2, care conține mușuroiul 1, este fixat în cadrul oscilant 3, care este susținut pe cadrul 6 al mașinii prin pivotul 8. Acest lucru permite trunchiului să oscileze în jurul axei pivotului 8. Pe cadrul de susținere se află o cabină de comandă 4, un motor diesel cu ardere internă, o stație de pompare, mecanisme pentru balansarea și rotirea trunchiului, închiderea muldei, deplasarea și rotirea mașinii. Toate mecanismele mașinii au acționări hidraulice, la care fluidul de lucru este alimentat de la stația de pompare acționată de un motor diesel. Mișcarea curbilinie a mașinii este creată prin rotirea perechii de roți de rulare din spate.

Diagrama cinematică a mecanismelor principale ale mașinii este prezentată în figura 6.

Mecanismul de rotație a trompei 3 constă într-un angrenaj drept, a cărui roată 7 este legată rigid de botul 6, montat în cadrul oscilant 5 pe rulmenți. Legătura dintre proboscis și piesa bucală este flanșată pe șuruburi. Rotirea perechii dințate este transmisă de motorul hidraulic 22.

Balansarea proboscisului se realizează împreună cu cadrul 5, articulat cu cadrul principal de susținere 23 al mașinii de către doi cilindri hidraulici 20. Cadrul 23 este susținut de roțile nemotorii 21 și de roțile motoare 18.

Mecanismul de închidere a mulciului constă dintr-o piuliță mobilă 2, care presează mulciul împotriva capului 1 al proboscisului, și o tijă 4, care leagă piulița de cilindrul hidraulic 8.

Mecanismul de deplasare al mașinii este format dintr-un angrenaj conic și un diferențial conic, montate în corpul punții spate 19 și acționate de două motoare hidraulice 17. Roțile de rulare 18 sunt montate pe axele goale ale punții spate pe rulmenți. Diferențialul permite asigurarea rulării roților de rulare fără alunecare la diferite viteze de rotație a roților atunci când se întoarce mașina. Întoarcerea mașinii se realizează de la mecanismul de direcție, format dintr-un angrenaj fără sfârșit globoid 10, cremalieră dințată 11, asociată cu pârghiile de transmisie și este în angrenaj cu angrenajul 12, plantat pe arborele 15, instalat în cupa 14 furcă rotativă 16. Furca este conectată la carcasa punții spate 19.

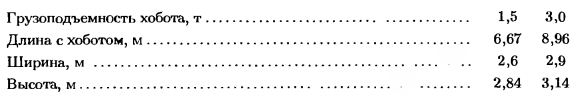

La rotirea volanului 9 mișcarea este transmisă unei cremaliere dințate, care, cu ajutorul unui amplificator hidraulic 13, reducând forța asupra volanului, se rotește prin arbore și furcă puntea spate cu roțile motoare. Capacitatea de transport a proboscisului unor astfel de mașini este de 1,5 și 3 tone, volumul muldelor este de 0,4-0,7 m 3 . Dimensiunile principale ale acestor mașini sunt prezentate mai jos:

Dezavantajul acestor mașini este poluarea atmosferei atelierului cu gaze de eșapament.

Proiectarea mașinii de încărcat cu bandă

Mașina de încărcare cu bandă este utilizată pentru încărcarea materialelor în vrac și a feroaliajelor zdrobite în cuptor prin fereastra de lucru. Aceasta permite încărcarea materialelor fără oprirea cuptorului și schimbarea direcției jetului de material ejectat în cuptor în plan vertical și orizontal.

Mașina (figura 7) se deplasează spre și dinspre fereastra de lucru a cuptorului de-a lungul unei șine transversale pe platforma de lucru. Mașina este compusă dintr-un cărucior electric 17, deplasat de mecanismul 16, pe care este susținut, prin intermediul suporturilor 5, un buncăr 7 cu două secțiuni pentru materiale în vrac, echipat cu un dispozitiv de cântărire 9 și cu porți cu fălci 10. Aceste porți se deschid prin intermediul cilindrilor hidraulici 8, reglând cantitatea de material distribuit din buncărul 7. Mecanismul de aruncare este realizat sub forma unei curele 1, care înfășoară acționarea 20, ghidajul 2 și înfășoară rola 21 și tamburul 13, pe suprafața căruia există o canelură inelară în mijlocul său. La deschiderea porții 10, materialul curge prin pâlnia 4 în fanta tamburului, adică în spațiul dintre partea centrală a tamburului și cureaua 1. Sub acțiunea forței centrifuge, materialul este presat de curea și se deplasează împreună cu aceasta până la rola de ghidare 2, apoi este ejectat în cuptor prin fereastră din inerție.

Direcția verticală a jetului de material este reglată prin ridicarea sau coborârea duzei 3 prin sistemul de pârghii cu ajutorul cilindrului hidraulic 12. Direcția în plan orizontal este modificată prin intermediul mesei rotative 19 cu ajutorul cilindrului hidraulic de rotație 18. Rotirea rolei de antrenare 20, adică mișcarea curelei, este asigurată de un motor electric cu viteză realizabilă prin intermediul unei transmisii cu curea trapezoidală. Prin modificarea vitezei de rotație a motorului și, prin urmare, a vitezei de deplasare a curelei, se modifică distanța la care materialul este ejectat.

Mecanismul de deplasare 16 constă dintr-o cutie de viteze cu trei trepte, un motor electric și o frână.

Pentru a elimina agățarea materialului în buncărul 7, pe acesta este instalat un vibrator electric 6. Alimentarea cu ulei a cilindrilor hidraulici ai mecanismelor mașinii se face de la unitatea de presiune a uleiului 14, iar alimentarea cu energie electrică a mașinii se face prin cablul 15. Distanța de aruncare atinge 14 m, productivitatea 240 t/h, viteza benzii 18,6 m/s.

Proiectarea sistemului de încărcare a materialelor prin bolta cuptorului

Cea mai avansată metodă de încărcare a materialelor în vrac este considerată a fi metoda de încărcare de sus printr-un flux înclinat printr-o deschidere în bolta cuptorului, care este utilizată în cuptoarele nou construite. Un astfel de sistem include un rând longitudinal de buncăruri situate deasupra cuptorului; din fiecare buncăr, materialul este descărcat cu ajutorul unui alimentator electrovibrator și al unor dozatoare de cântărire pe un transportor longitudinal care livrează materialul la pâlnia situată în fața cuptorului, din care este turnat în cuptor prin orificiul din boltă printr-o conductă înclinată.

Încărcarea prin intermediul scurgerilor prin boltă este complet automatizată și nu necesită oprirea cuptorului sau deschiderea bolții. Numai atunci când este necesar să se încarce feroaliaje fierbinți în cuptor este necesară o mașină de încărcat mlădițe fără șine.

Proiectarea camionului pentru zgură

Oțelul din cuptoarele cu arc electric este eliberat într-o cuvă de oțel, care este transportată la locul de turnare cu ajutorul unei macarale suspendate sau al unui camion de oțel (a se vedea figura 8).

Scoria este turnată într-o cuvă de zgură (bol), care este transportată în afara atelierului. Cea mai perfectă modalitate de îndepărtare a zgurii este considerată a fi îndepărtarea acesteia cu ajutorul unui camion de zgură. Camioanele de zgură diferă într-o oarecare măsură în ceea ce privește construcția, dar principiul de funcționare și operațiunile efectuate de acestea sunt aceleași.

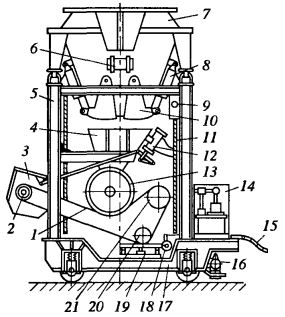

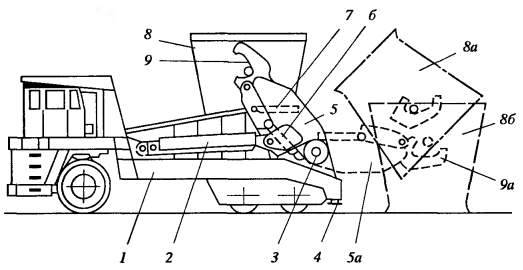

Figura 8 prezintă un autocamion pentru zgură Kamag cu motor diesel. Pe platforma 1 a autocamionului pentru zgură sunt montate mecanisme cu acționare hidraulică, care asigură transferul cuvei de zgură 8 de pe podeaua atelierului (bancul) pe platforma autocamionului pentru zgură și bascularea acesteia pentru a goli cuva.

Pentru a reduce sarcina pe axele din spate, în partea din spate a platformei există suporturi (cricuri hidraulice) 4, coborâte pentru a atinge podeaua atelierului înainte de ridicarea și răsturnarea sivolului de zgură.

Pentru repoziționarea stivei, există două pârghii 5, echipate cu dispozitive 9 pentru prinderea stivei de știfturi și cilindri hidraulici 2, care pot roti pârghiile în jurul axei 3. Camionul de zgură se apropie de cazanul 86 aflat pe podea, cu pârghiile rotite în poziția cea mai la dreapta (5a), până când butucii cazanului intră în ochiurile 9a ale pârghiilor. Apoi, cu ajutorul cilindrilor hidraulici 2, pârghiile sunt rotite de la dreapta la stânga; în poziția extremă stângă a pârghiilor, cupa 8 se află pe platforma camionului de zgură. Cupa este mutată de pe camionul cu zgură pe podea (bancă) în ordine inversă.

În plus față de pârghiile 5 și cilindrii hidraulici 2, pentru bascularea cupei se utilizează cleme de prindere 7 și doi cilindri hidraulici 6. În timpul basculării, pârghiile 5 cu cupa se rotesc spre dreapta din poziția cea mai la stânga. Atunci când pârghiile ating poziția verticală, clemele de prindere 7 se extind și, simultan cu coborârea cupei, cupa începe să se rotească în jurul axelor butucilor (înclinare); apoi cilindrii hidraulici 6 pentru rotirea cupei sunt activați, continuând mișcarea pârghiilor 5 (poziția 8 a); atunci când pârghiile ating poziția cea mai la dreapta, cupa se rotește cu 160°.

Durata de basculare, inclusiv retragerea calelor, este de 6 min. Autocamionul de zgură pentru o benă cu o capacitate de 16 m3 are o capacitate de încărcare de 81t, greutatea cu benă este de 146 tone, viteza cu o benă plină este de 8-16 km/h, fără sarcină — până la 20 km/h.