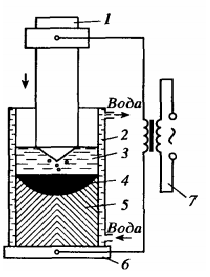

Esența procesului de retopire cu electroslag (ESR), dezvoltat la Institutul Paton de Sudură Electrică. E.O. Paton Institute of Electric Welding, este următoarea.

Electrodul consumabil de topire 1 (în figura 1) este scufundat într-un strat de zgură (flux) conductoare de electricitate 3, amplasat într-un cristalizator răcit cu apă 2 cu o tavă răcită cu apă 6. Curentul alternativ care circulă de la electrod la tavă încălzește zgura la o temperatură de ~ 2000° С. Capătul electrodului se topește, iar picăturile de metal, trecând prin stratul de zgură, sunt curățate de impurități și cad în baia de lichid 4, a cărei parte inferioară se solidifică, formând un lingou 5. Electrodul datorită topirii se scurtează, este deplasat constant în jos, iar înălțimea lingoului solidificat crește. Cuptorul este alimentat cu curent alternativ de la transformatorul 7.

În cuptoarele EAF, zona de topire este izolată de atmosferă. În comparație cu VDP și ELP, topirea prin electroslag este mai ieftină, dar capacitatea sa de rafinare este ceva mai mică.

Principalul domeniu de aplicare al EAF este retopirea oțelurilor aliate de înaltă calitate. Lingoul rezultat se caracterizează printr-un conținut mai scăzut de sulf și incluziuni nemetalice, nu are chiuvete de contracție și porozitate axială, are o lichidare slab dezvoltată. ESHG1 este utilizat, de asemenea, pentru îmbunătățirea calității cuprului, titanului și aliajelor pe baza acestora.

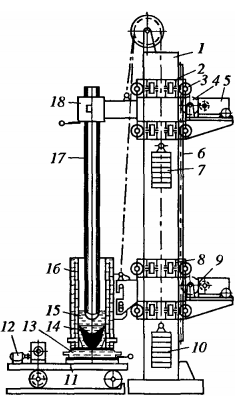

Figura 2 prezintă schema unui cuptor electroslag tipic.

Echipamentul acestuia include o coloană goală 1, pe care este fixată șina 6, cărucioarele superior 2 și inferior 8, precum și cristalizatorul 16 cu o tavă 13, montat pe un cărucior rulant 11 cu o acționare electrică 12. Pe căruciorul superior se montează mecanismul de mișcare (acționare 5 cu angrenaj 4) și clema 18 electrod 17. Părțile mobile ale căruciorului superior sunt echilibrate de o contragreutate 7, care este legată de cărucior cu ajutorul unei frânghii și se deplasează în interiorul coloanei. Cărucioarele superior și inferior se deplasează de-a lungul coloanei pe rolele 3 situate pe patru laturi.

Cristalizatorul este prefabricat, pereții interiori sunt din cupru sau bronz cromat, iar pereții exteriori din oțel cu magnetism scăzut. Atât cristalizatorul, cât și tava de cupru sunt răcite cu apă.

Curentul de la transformatorul cuptorului este furnizat prin bare colectoare, cabluri flexibile și conducte de cupru răcite cu apă situate pe căruciorul superior la clema electrodului 18. De la electrod la lingou, curentul trece prin stratul de zgură 15. Căruciorul superior este conceput pentru a deplasa electrozii în timpul instalării lor și în timpul procesului de topire.

Acționarea (motor electric și cutii de viteze) asigură rotirea roții dințate 9, care intră în angrenaj cu cremaliera dințată 6, ceea ce determină deplasarea căruciorului 2 pe coloana 1. Căruciorul inferior este destinat să mențină cristalizatorul 16 în timpul procesului de topire și să îndepărteze cristalizatorul de lingoul 14 după formarea acestuia (decojirea lingoului). De asemenea, căruciorul este echilibrat de o contragreutate 10.

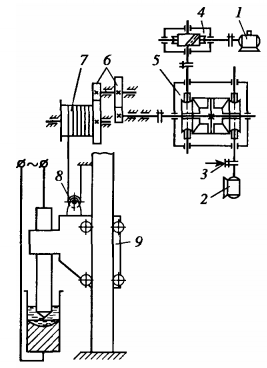

Pentru a deplasa căruciorul și electrodul la o viteză de lucru (lentă), motorul de curent continuu 1 este pornit și tamburul este rotit printr-un lanț cinematic format dintr-o cutie de viteze cu șurub 4, o cutie de viteze diferențială 5 și două angrenaje deschise 6. Pentru a obține o viteză rapidă (de marș) a electrodului, motorul de curent alternativ 2 este pornit și tamburul este rotit printr-o cutie de viteze diferențială 5 și prin angrenaje deschise 6.

Acționările mecanismelor cuptoarelor VDP, ESHP și ELP trebuie să asigure două viteze de alimentare cu electrozi (țagle) și de tragere a lingourilor — de lucru și de marș.

Cele mai frecvente sunt acționările electrice echipate cu cutii de viteze cu două trepte fabricate individual cu un pinion glisant sau ambreiaje electromagnetice integrate și acționările cu cutii de viteze diferențiale. Acționările cuptoarelor individuale diferă între ele în principal prin raportul de transmisie și puterea de ieșire.

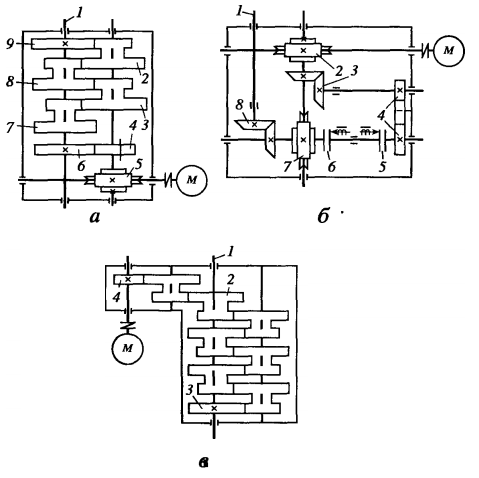

Figura 4, a prezintă diagrama cinematică a acționării, în care trecerea de la viteza de funcționare la viteza de marș și invers este realizată de un pinion mobil 4. În poziția pinionului 4, indicată în figură, este asigurată viteza de marș datorită rotirii arborelui de ieșire 1 de la motorul electric prin intermediul perechii de șuruburi fără sfârșit 5, a pinionului mobil 4 și a pinionului 6. Pentru a trece la viteza de funcționare, angrenajul 4 este deplasat, intrând în angrenaj cu angrenajul 7. În acest caz, rotația arborelui de ieșire 1 este transmisă de la motorul de curent continuu prin perechea de șuruburi fără sfârșit 5, pinionul mobil 4, angrenajele de blocare 2-3 și 7-8 și pinionul 9.

Fig. 2.115, b prezintă schema acționării cu două cutii de viteze cu șurub și ambreiaje electromagnetice utilizate pentru schimbarea vitezelor. La turația de funcționare, rotația arborelui de ieșire 1 este comunicată de la motorul de curent continuu prin perechile de șuruburi 2 și 7 și angrenajul conic 8, iar la turația de marșarier — prin perechea de șuruburi 2, angrenajul conic 3, roțile dințate drepte 4, ambreiajele electromagnetice 5, 6 și angrenajul conic 8.

În mecanismele de rotație a piesei de prelucrat (în cuptoarele CRP), de regulă, se utilizează cutii de viteze personalizate (figura 4, c). Compactitatea mecanismului de acționare este obținută ca urmare a utilizării angrenajelor bloc în cutia de viteze și a montării prin flanșă a motorului electric. Rotirea arborelui de ieșire 1 este comunicată de motorul de curent continuu prin pinionul 4, angrenajele bloc 2 și pinionul 3.

Pe lângă acționările descrise, la cuptoarele noi (mari) din mecanismele de tragere a lingourilor se utilizează o acționare hidraulică cu control prin program, iar la cuptoarele ESP în ultimii ani au început să se utilizeze acționări cu un singur motor, având un motor de curent continuu cu control prin tiristor de tip PSTB, care permite controlul vitezei în intervalul 1:500 sau 1:700.