Cuptoarele pentru feroaliaje sunt adecvate pentru o serie de aplicații electrotermice, cum ar fi feroaliaje, fontă brută, carbură de calciu, fosfor etc., și sunt adesea grupate sub denumirea mai generală de cuptoare oretermale. Aceste cuptoare funcționează atât cu arcuri închise (topirea ferrosiliciului, ferocromului de carbon și ferromanganezului etc.), cât și cu arcuri deschise (producția de ferotungsten etc.). În unele cazuri se utilizează un mod mixt: în prima perioadă cuptorul funcționează cu un arc închis, apoi arcul este deschis treptat și în a doua perioadă arde arcul deschis. Un astfel de mod este observat în producția de ferocrom rafinat de anumite clase, silicocalcium SK 10 și SK 15 etc.

Procesele de topire a feroaliajelor pot fi continue (cu încărcarea continuă a materialelor de încărcare și eliberarea periodică a produselor de topire) și periodice (cu topirea completă a părții încărcate de materiale de încărcare și eliberarea simultană a produselor de topire). O variantă a procedeului periodic este topirea „în bloc”, utilizată de obicei în cazurile în care aliajele topite, datorită temperaturii ridicate de topire, nu pot fi eliberate în formă lichidă din cuptor (ferotungsten, ferromolibden etc.). În acest caz, în zona electrodului, aliajul curge spre fund și se solidifică rapid, iar zgura este eliberată periodic din cuptor. Topirea continuă până când baia cuptorului este complet umplută, după care baia cuptorului este scoasă de sub electrozi și apoi se extrage blocul de aliaj.

În funcție de cantitatea de zgură produsă, procesele de producție a feroaliajelor se împart în fără zgură (producția de ferrosiliciu, silicocalciu etc.) și cu zgură (producția de ferocrom de carbon, ferromangan etc.). După destinație, cuptoarele pentru feroaliaje pot fi de reducere sau de rafinare, iar după construcție — deschise și închise, atât cu băi staționare, cât și rotative. În funcție de forma băii, cuptoarele pot fi rotunde, triunghiulare, dreptunghiulare și ovale. În funcție de metoda de eliberare a aliajului și a zgurii din cuptor, cuptoarele sunt împărțite în cuptoare fixe și cuptoare basculante.

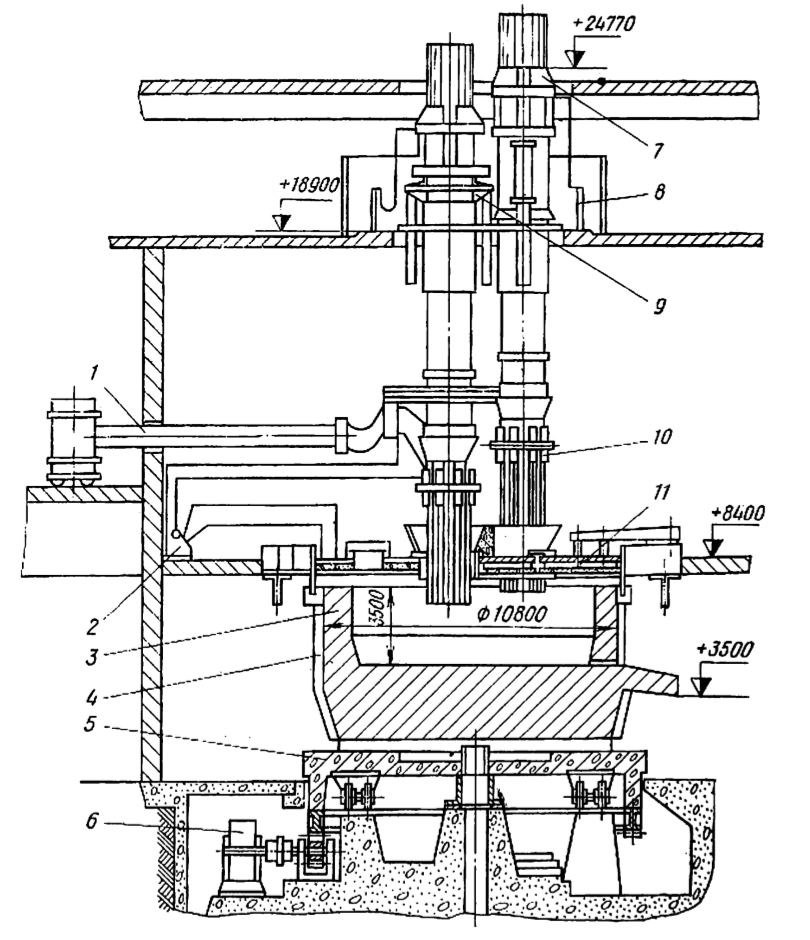

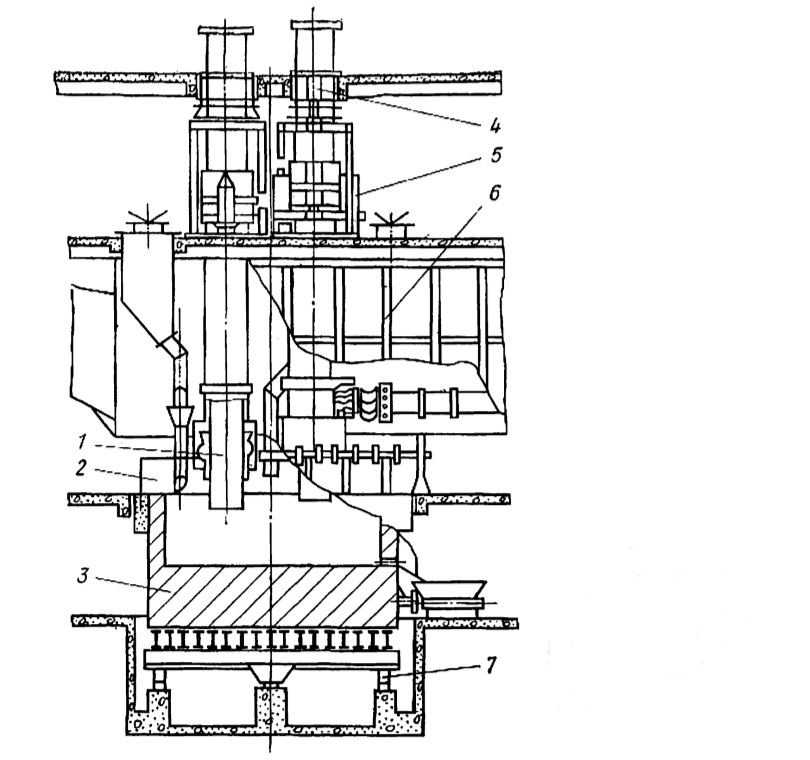

Cuptoarele pentru feroaliaje pot fi monofazate sau trifazate, iar în prezent se lucrează la utilizarea cuptoarelor cu frecvență redusă și curent continuu. Utilizarea cuptoarelor monofazate este limitată în prezent. În cazul cuptoarelor trifazate, electrozii sunt dispuși pe o singură linie (cuptoare dreptunghiulare și ovale) sau pe vârfurile unui triunghi (cuptoare rotunde și triunghiulare). Cuptoarele de mare capacitate pot avea șase electrozi. Cele mai comune sunt cuptoarele circulare trifazate, cu electrozii dispuși pe vârfurile unui triunghi. În acest caz, căldura este bine concentrată sub electrozi. Un astfel de cuptor, echipat cu un transformator de 33 MVA, este prezentat în fig. 26. Cuptorul este închis cu o boltă răcită cu apă și este echipat cu un mecanism de rotație a băii, care asigură un flux mai uniform al proceselor fizice și chimice prin secțiunea transversală a băii, precum și îmbunătățirea condițiilor de serviciu ale căptușelii cuptorului. Gazele emise de cuptor sunt direcționate către sistemul de epurare a gazelor. Încărcătura este încărcată cu ajutorul țevilor și pâlnilor de alimentare în deschiderile inelare dintre electrozi și pâlniile de alimentare. Astfel de cuptoare sunt adesea numite semi-închise deoarece o parte din gaz (~15 %) din spațiul subacvatic trece prin încărcătură în pâlniile de încărcare și arde deasupra acesteia.

Cuptoarele deschise și închise sunt similare în ceea ce privește detaliile de bază. Cu toate acestea, reducerea radiației termice în cuptoarele închise face posibilă reducerea distanței dintre cuptoare în magazine și, prin urmare, reducerea costului de capital al construcției acestora. Încărcarea încărcăturii în cuptoarele închise este complet mecanizată. Cuptoarele închise au o lungime puțin mai mare a capătului de lucru al electrozilor decât cuptoarele deschise, ceea ce determină o creștere a pierderilor de energie. În plus, cuptoarele închise reduc rezistența reactivă a scurtcircuitului (de la etajul inferior al transformatorului la electrozi) și îmbunătățesc condițiile de funcționare ale acestuia, deoarece elementele scurtcircuitului funcționează la o temperatură mai scăzută decât într-un cuptor deschis. Acest lucru îmbunătățește performanțele electrice ale cuptorului.

Pentru a scurta lungimea electrozilor și pentru a etanșa complet spațiul de sub planșeu al cuptorului, se utilizează din ce în ce mai mult cuptoare electrice în care suportul pentru electrozi este plasat în spațiul de sub planșeu, există o etanșare în jurul electrozilor și conducte de alimentare care alimentează încărcătura sub bolta cuptorului (fig. 27).

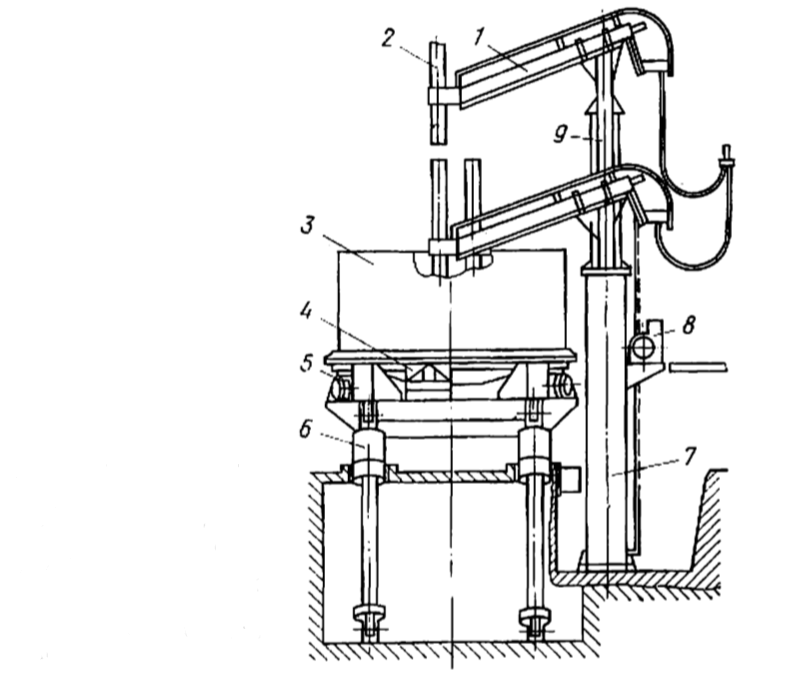

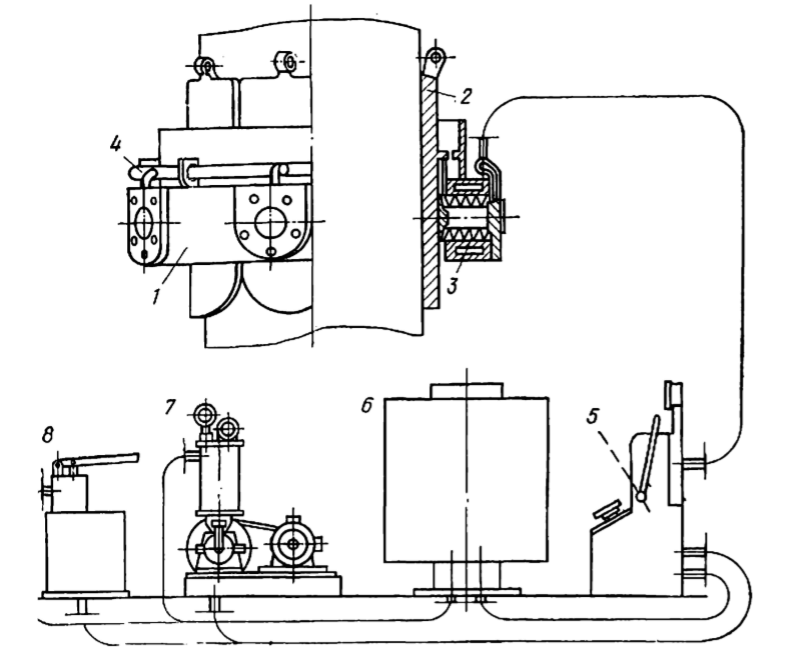

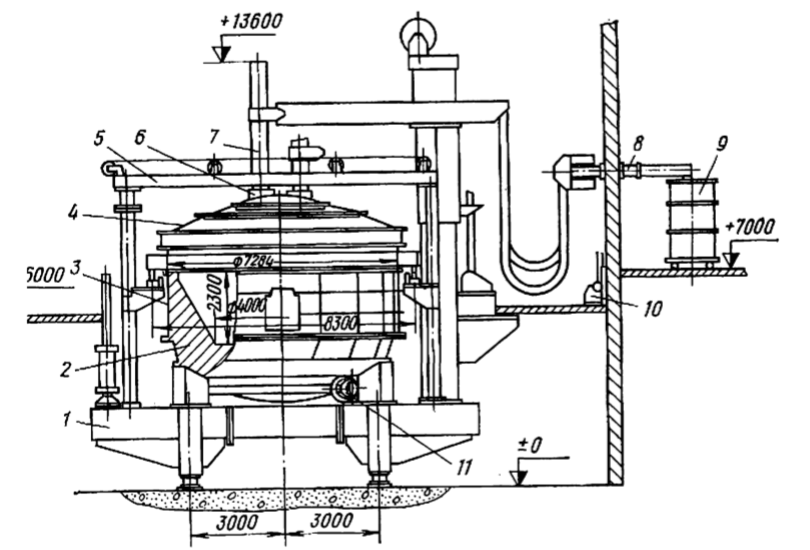

Recent, au început să funcționeze cuptoare electrice de recuperare a minereurilor cu generatoare de abur și postcombustie cu gaz sub bolta cuptorului, care în acest caz acționează ca un supraîncălzitor de abur (fig. 28).

Unitatea constă din următoarele părți principale:

- un supraîncălzitor (tubular) în formă de cupolă, care, împreună cu izolația refractară și o carcasă exterioară din oțel, acționează ca o boltă (cameră de extracție a prafului);

- o conductă orizontală scurtă de gaze conectată la conducta verticală de gaze; ambele conducte sunt echipate cu schimbătoare de căldură tubulare suplimentare;

- o lumânare de urgență proiectată pentru eliberarea gazelor în atmosferă, ocolind HRSG și epurarea gazelor;

- un HRSG vertical cu evacuare redusă a gazelor;

- ventilatoare duble care direcționează gazul către epurarea gazelor.

O trăsătură caracteristică a cuptorului este volumul redus de gaze emise, care este de 3640 m 3 /min. Gazul este curățat în filtre cu sac, gradul de purificare este de 98%.

Încărcătura este încărcată în cuptor de un stivuitor prin deschideri cu fante situate pe fiecare parte a supraîncălzitorului hexagonal de abur.

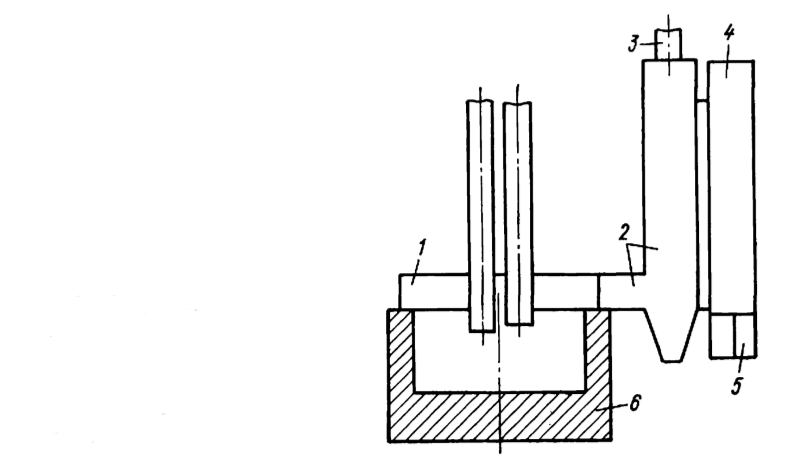

Cuptoarele basculante cu o baie rotativă sunt utilizate pe scară largă pentru procesele de rafinare (fig. 29). Aceste cuptoare facilitează atât eliberarea metalului și a zgurii, cât și procesul tehnologic și îmbunătățesc condițiile de serviciu ale căptușelii. Cuptoarele de rafinare funcționează într-un proces discontinuu cu pătrunderea încărcăturii și eliberarea separată sau comună a aliajului și zgurii. Multe cuptoare de rafinare au o boltă arcuită din cărămidă de magneziu cromat nerăcită. În unele cazuri, aceste cuptoare sunt echipate cu băi de rostogolire.

Atunci când procesul se realizează cu obținerea unui bloc, precum și în cazul necesității de a înlocui rapid baia în timpul trecerii de la un aliaj la altul sau în cazul formării unui număr mare de carburi în procesul de topire, ceea ce determină o creștere excesivă a băii, se utilizează cuptoare cu baie de rulare.

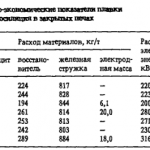

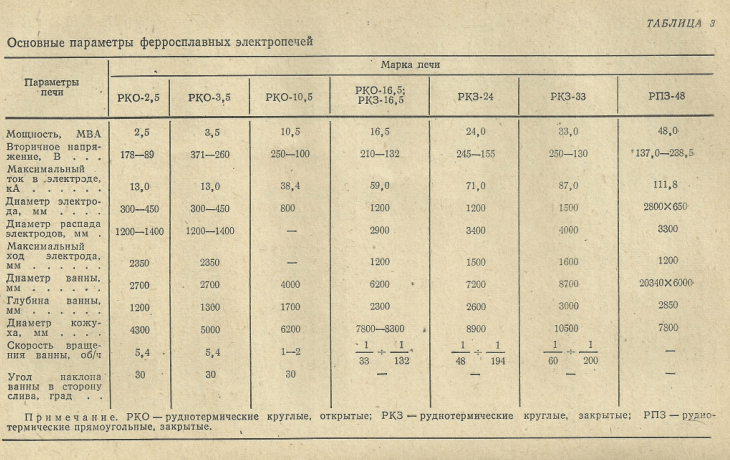

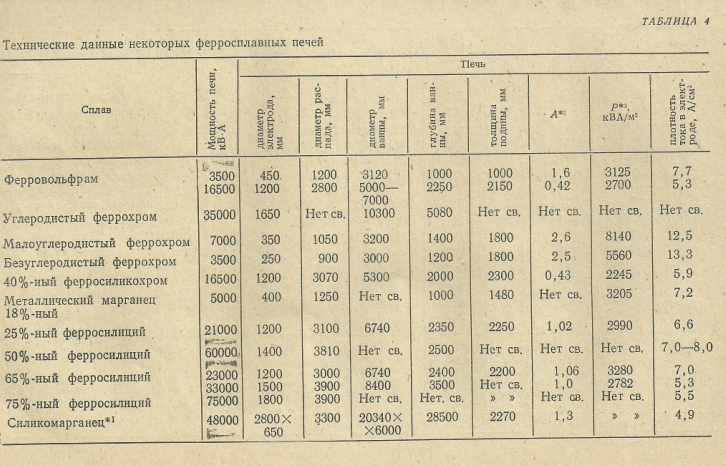

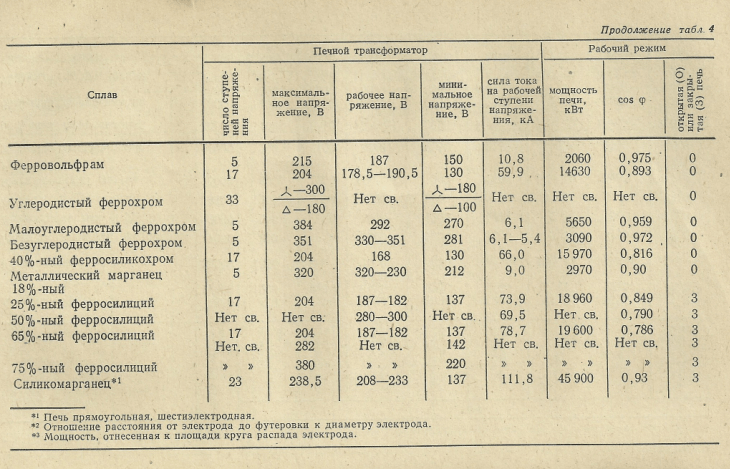

În prezent, pe baza experienței de funcționare a cuptoarelor naționale de feroaliaje și a cerințelor tehnologice, au fost elaborate modele tipice de cuptoare pentru topirea feroaliajelor, ai căror parametri principali sunt prezentați în tabelul 3. Tabelul 4 prezintă principalele date tehnologice ale unor furnale pentru feroaliaje aflate în funcțiune.

Trebuie avut în vedere faptul că, atunci când regimul tehnologic permite acest lucru, unitățile mari de furnale sunt mai rentabile. Acest lucru asigură o reducere a costurilor specifice de capital și de exploatare și o creștere a productivității muncii.

Producerea unor tipuri speciale de feroaliaje poate necesita atât anumite îmbunătățiri în proiectarea cuptoarelor, cât și utilizarea unor tipuri diferite de cuptoare cu vid sau compresie. De exemplu, cuptoarele cu rezistență în vid și cuptoarele cu inducție în vid sunt utilizate pentru producerea de ferocrom cu conținut deosebit de scăzut de carbon, în timp ce cuptoarele cu compresie de diferite tipuri sunt adecvate pentru nitrurarea ferocromului. Recent, au fost efectuate cercetări privind aplicarea cuptoarelor cu fascicul de electroni, cu plasmă și a altor tipuri de cuptoare pentru producerea feroaliajelor.

Producerea anumitor tipuri de feroaliaje nu necesită alimentare externă cu căldură. Căldura eliberată în acest caz ca urmare a reacției dintre oxizii elementului principal și agenții reducători este suficientă pentru desfășurarea procesului. Prin urmare, topirea acestor feroaliaje se realizează în puțuri de topire (mine). Deoarece elemente precum aluminiul și siliciul sunt utilizate în principal ca agenți reducători, astfel de procese sunt denumite metalotermice.

Introducerea pe scară largă în ultimii ani a diferitelor procedee metalotermice cu pretopirea unei părți din încărcătură sau încălzirea electrică a zgurii a transformat vatra de topire pentru topirea metalotermică într-o baie de cuptor electric înlocuibilă, echipată în unele cazuri cu un mecanism de scurgere a aliajului și a zgurii. Arzătoarele au o secțiune transversală circulară și sunt realizate din tablă de fier sau din secțiuni individuale turnate, asamblate cu șuruburi. Acestea pot fi fixe sau montate pe cărucioare. Montate pe cărucioare, lamelele sunt introduse pentru topire în camera de topire sau sub electrozii cuptorului cu arc; deasupra lamelelor fixe sunt instalate umbrele de aspirație. În primul caz, este asigurată o mai bună colectare a prafului.

Dimensiunea focarului și designul acestuia trebuie adaptate la modul de încărcare a încărcăturii în focar și la modul de răcire a aliajului și zgurii (topire pe bloc sau cu eliberare de aliaj, sau cu eliberare de aliaj și zgură). Căptușeala creuzetului este realizată din cărămizi refractare sau din căptușeală refractară. De obicei, se folosesc cărămizi de magnezită sau de argilă refractară; în unele cazuri, un bloc metalic servește drept căptușeală. Tipul de căptușeală depinde de aliajul topit și, în principal, de natura zgurii produse. În ciuda temperaturii ridicate a procesului, căptușeala cuptorului este relativ slab corodată, deoarece metalul se topește foarte repede.

Conținut

Baia cuptorului de feroaliaje

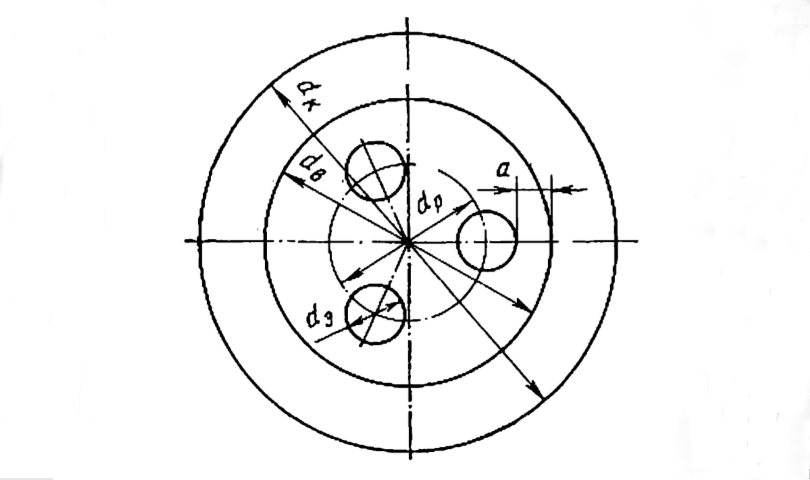

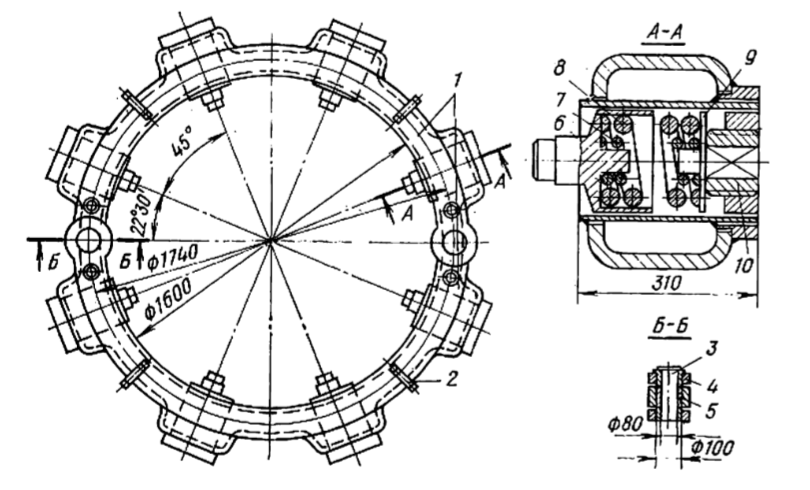

Parametrii băii unui cuptor de feroaliaj și, în special, diametrul interior al băii dв este selectat pe baza diametrului electrodului dэdiametrul de dezintegrare a electrodului dрcare, la rândul său, depinde de diametrul electrodului și de tipul de aliaj topit, precum și de valoarea admisibilă a distanței dintre electrod și căptușeală a (fig. 30).

De regulă, diametrul electrodului se alege în funcție de densitatea de curent admisibilă pe 1 cm 2 din secțiunea electrodului, care depinde de material și de diametrul electrodului.

Densitatea reală a curentului în electrozii cuptoarelor de feroaliaje este prezentată în tabelul 5. Diametrul optim de dezintegrare a electrodului depinde de proprietățile materialelor de încărcare, dar în majoritatea cazurilor se recomandă să se ia diametrul de dezintegrare a electrodului în conformitate cu condiția dр=2,5dэ.

Pentru cuptoarele cu o baie rotativă, dр poate fi redus și ar trebui să fie 0,9 dр al cuptorului similar cu baie staționară, deoarece așezarea adâncă a electrozilor este asigurată de răcirea zonei de reacție de către sarcina care avansează, distrugerea carborundului conductor electric, reducerea dimensiunii creuzetului și schimbarea formei acestuia, precum și datorită reducerii stratului vâscos și conductor electric din jurul cavității de gaz a creuzetului. Factorii menționați și mișcarea constantă a centrelor de temperatură ridicată în raport cu vatra și pereții cuptorului facilitează utilizarea căptușelii pe cuptoarele cu baie rotativă și permit reducerea cu 30% a față de valorile acceptate pentru cuptoarele staționare: 0,8-1,0 dэ pentru cuptoarele fără zgură și 0,95-1,2 dэpentru procesele cu zgură.

Având în vedere cele de mai sus, următoarele relații pot fi recomandate pentru selectarea diametrului băii:

1. Pentru cuptoare staționare:

Pentru procesele cu zgură în care condițiile de serviciu ale căptușelii devin mai complicate și este necesar să se mărească a :

2. Pentru cuptoare cu o baie rotativă:

în procesul fără zgură

în procesul cu zgură

Practica internă și datele din străinătate arată că dimensiunile băii pentru cuptoarele închise sunt de obicei mărite cu aproximativ 1,0dэ comparativ cu cuptoarele deschise.

Diametrul exterior al cuptorului este egal cu suma dintre diametrul interior dв și de două ori grosimea căptușelii, care este determinată de capacitatea cuptorului și de tehnologia procesului. Adâncimea h a băii cuptorului este determinată în funcție de diametrul electrodului și de densitatea curentului, de tipul de aliaj care urmează să fie topit și de capacitatea cuptorului. De obicei, pentru cuptoarele deschise cu putere >7500 kVA, valoarea h este legată de diametrul electrodului prin ecuația h≈ 2,2dэ iar pentru cuptoarele închise, în condițiile asigurării unui spațiu de sprijin adecvat, crește la aproximativ 2,5-2,7d.э

Grosimea plăcii de bază în cazul cuptoarelor de mare putere este următoarea~2 m; astfel, înălțimea totală a cuptorului H este determinată de ecuația H = h + 2 m. Pentru cuptoarele de rafinare, atunci când se selectează dimensiunea băii, se utilizează, de asemenea, metoda similarității, dar puterea specifică pe unitatea de suprafață a alimentării (kVA/m 2 ) sau pe unitatea de volum total al băii (kVA/m 3 ) este utilizată ca parametru inițial.

Informații generale privind căptușeala cuptoarelor de feroaliaje

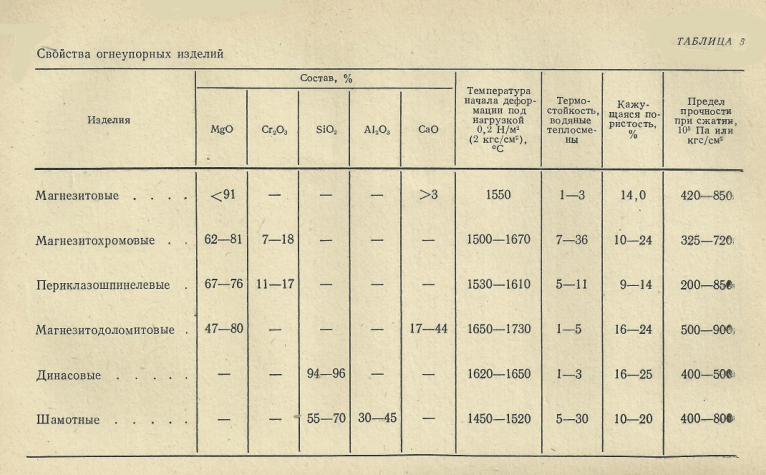

Pentru căptușirea cuptoarelor se utilizează materiale ale căror caracteristici de serviciu depind de tipul și proprietățile aliajelor topite. Centura superioară a arborelui majorității cuptoarelor de feroaliaje este cel mai adesea căptușită cu cărămizi de argilă refractară. Partea inferioară a pereților și fundul cuptoarelor concepute pentru topirea ferocromului și a ferromanganului cu conținut scăzut de carbon, sunt căptușite cu cărămizi de magnezită. Blocurile de cărbune sunt utilizate pentru căptușirea fundului și a centurii inferioare a pereților puțului cuptoarelor destinate topirii aliajelor silicioase (ferrosiliciu, silicocrom, silicomanganez). Fundurile cuptoarelor de recuperare a minereurilor sunt realizate în grosime mare pentru a asigura o inerție termică suficientă pentru a menține o temperatură suficientă în zona de topire a cuptorului în timpul perioadelor de oprire.

Căptușeala cuptorului pentru topirea ferrosiliciului se realizează după cum urmează. Pe carcasă se așează un strat de azbest de 10 mm grosime, se toarnă un strat de 60 mm grosime de granule de argilă refractară și se tasează ușor. Apoi se așează 8-11 rânduri de cărămizi de argilă refractară pe placa uscată astfel încât rândul de cărămizi suprapus să se suprapună peste cusăturile rândului inferior. Pe zidăria de argilă refractară, verificată prin cascadă și cordon, se aplică un strat de 10 mm de masă de grafit pe sticlă lichidă și se așează în îmbrăcăminte blocuri de cărbune de 550×550×1400 mm. Rosturile orizontale dintre blocuri practic nu sunt permise. Lățimea rosturilor verticale dintre blocuri nu trebuie să depășească 50 mm. Aceste rosturi sunt umplute și tasate cu masă de electrozi încălzită care nu conține mai mult de 6-7% substanțe volatile.

După tasarea rosturilor de tasare încălzite ale primului rând de blocuri se așează rândul următor cu rosturi suprapuse. Rosturile rândului superior de blocuri sunt tasate cu formarea unui umăr de masă de electrozi, umplându-se golurile din rosturi la încălzirea zidăriei. După realizarea bazei, se așează pereții: mai întâi cu blocuri de cărbune la o înălțime d e-1300 mm, apoi cu cărămizi de argilă refractară de topitură pe o soluție de argilă refractară și lut. Înălțimea acestei zidării nu este mai mică de 650 mm. Pentru ieșirea gazelor în timpul încălzirii și uscării cuptorului în pereții zidăriei de argilă refractară se lasă 10-12 canale verticale.

După finalizarea zidăriei băii, blocurile de cărbune sunt acoperite cu cărămizi de argilă refractară (65 mm) sau acoperite cu lut pentru a le proteja de oxidare în timpul încălzirii. Controlul încălzirii bazei și al stării acesteia în timpul funcționării cuptorului se realizează cu ajutorul unui termocuplu, încorporat în mijlocul bazei din zidărie de argilă refractară.

Ventilul de evacuare și jgheabul sunt realizate din blocuri de cărbune. Pentru o mai bună deplasare a jetului de metal la fundul gurii de evacuare, se realizează o pantă spre ieșire. Noul cuptor de zidărie încălzit timp de 1,5-2 zile, arzând lemn, apoi 3,5 zile — cocs, prin care este trecut simultan curentul și puterea sa este crescută treptat. În același timp, pe fundul cuptorului se toarnă un strat de cocs (cocs fin) la o înălțime de 30-50 mm, cu îngroșarea stratului sub electrozi la 60-100 mm. După coborârea electrozilor pe stratul de cocs, se pornește cuptorul la tensiune medie de funcționare. Când cocsul este rece, curentul crește foarte lent. După atingerea a 15 % din curentul nominal, transformatorul este comutat la cea mai mică tensiune și curentul este menținut la 20 % din curentul nominal timp de 3-5 ore. În timpul încălzirii, cocsul este târât până la electrozi. După o încălzire suficientă, cuptorul este oprit și o parte din cocsul cel mai fierbinte este deplasat spre pereții cuptorului. Spațiul rezultat este umplut din nou cu cocs.

Încălzirea cuptorului consumă~15 MWh de energie electrică. În timpul încălzirii, temperatura zidăriei din argilă refractară a miezului din zona de măsurare crește până la 300 °C. Durata de viață a miezului este de 3-4 ani.

Durata de încălzire a cuptoarelor puternice de recuperare a minereurilor este de 20-30 de zile, iar pentru cuptoarele de rafinare această operațiune durează 10-15 zile. Căptușeala nouă a unui cuptor închis cu o capacitate de 23 MV A se usucă 5-7 zile cu gaz, apoi se încălzește în stare deschisă sub curent cu o creștere treptată a puterii timp de 3 zile. La sfârșitul funcționării cuptorului, cuptorul este comutat în modul închis.

Căptușeala cuptoarelor pentru topirea ferocromului și ferromanganezului de diferite grade este realizată din cărămizi de magnezită cu umplerea rosturilor cu pulbere fină de magnezită. Spațiul dintre peretele de cărămidă și carcasă (40-60 mm) este umplut cu pulbere de magnezită și tasat. Fundul cuptoarelor pentru topirea ferocromului fără carbon este realizat din umplutură de argilă refractară (30-40 mm) la bază, un strat de cărămizi de argilă refractară cu grosimea de 350-450 mm și un strat de cărămizi de magnezită. Grosimea totală a subsolului este de ~1 м.

În timpul topiturii feroaliajelor de crom, căptușeala este distrusă și îmbibată cu metal. Garnitura rezultată protejează straturile inferioare ale zidăriei de eroziune. Durata de viață a căptușelii cuptoarelor pentru producția de ferocrom rafinat este de 1-2 ani.

Învelișul cuptorului de feroaliaj

Învelișul este fabricat din tablă de oțel nituite sau sudate, cu o grosime de 15-25 mm. Pentru a facilita transportul, carcasa este formată din secțiuni separate, asamblate la locul de instalare prin nituire sau sudare.

Pentru a conferi rigiditate carcasei i se atașează nervuri verticale și trei până la cinci centuri orizontale de rigidizare, realizate din tablă și fier profilat. În cuptoarele închise, rolul centurii de rigidizare superioare este îndeplinit de jgheabul de nisip sau de obloanele de lichid. În locurile în care sunt fixate deflectoarele, carcasa este întărită fie cu o placă de oțel turnată, fie cu nervuri de rigidizare suplimentare la care este fixată armătura turnată sau sudată a deflectoarelor.

Experiența a arătat că, în cazul unei băi de cuptor cilindrice, nu este posibil să se evite deformarea carcasei. În cazul cuptoarelor cu baie rotativă și al cuptoarelor închise, unde deformarea învelișului este deosebit de nedorită, este necesar să se confere învelișului o conicitate de aproximativ 8-10° cu o expansiune în sus. În acest caz, căptușeala în expansiune are posibilitatea de a se deplasa în sus pe suprafața interioară a carcasei, ceea ce are ca rezultat reducerea presiunii căptușelii pe carcasă. Carcasa cuptoarelor cu căptușeală de cărbune trebuie să fie etanșă pentru a preveni arderea acesteia din cauza infiltrațiilor de aer.

Fundul carcasei poate fi sferic, conic sau plat. Fondurile sferice și conice conferă cea mai mare rigiditate carcasei și sunt destinate cuptoarelor care funcționează cu o baie înclinată, unde este necesară o rezistență sporită a carcasei. Cele mai răspândite sunt fundurile plate, caracterizate prin simplitatea fabricării și prin rezistența suficientă pentru condițiile de funcționare ale cuptoarelor de feroaliaje, deoarece sunt susținute pe un cadru (grilaj) din grinzi paralele fixate pe fundația cuptorului sau pe placa mecanismului de rotație a băii.

Cuptoarele puternice trifazate cu baie circulară pentru topirea continuă a aliajelor au una sau două sau uneori trei rampe. În acest caz, cel mai adesea, un zbor este cel de lucru, iar restul sunt cele de rezervă. În cazurile în care procesul tehnologic este legat de eliberarea separată a aliajului și a zgurii, există două zboruri (metal și zgură) situate la niveluri diferite. Deoarece practica de lucru a demonstrat oportunitatea rotirii băii numai într-un sector limitat de aproximativ 120°, în ultimii ani coșurile de fum sunt situate mai des la un unghi de 60°, în timp ce la cuptoarele proiectate să lucreze cu o rotație circulară a băii, acestea sunt situate la un unghi de 120°.

În unele cazuri, carcasa cuptorului sau o parte a acesteia este răcită cu apă din exterior prin intermediul unor aspersoare sau al unor răcitoare răcite cu apă încorporate în căptușeală. De obicei, fundul cuptorului este răcit cu aer suflat în spațiul dintre grinzi de către un ventilator. Suflarea fundului învelișului este rezonabilă și pentru cuptoarele de rafinare basculante.

Echipamentul mecanic al cuptorului pentru feroaliaje

Mecanismul de rotație al băii

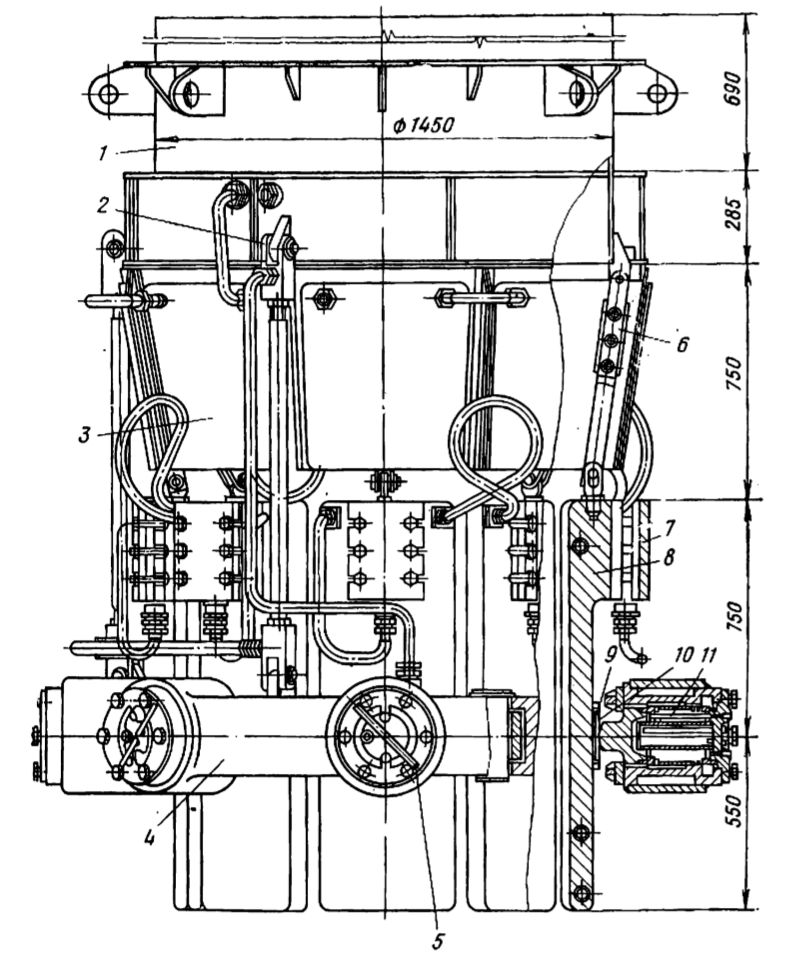

Pentru a schimba fără probleme, în conformitate cu cerințele tehnologiei, viteza de rotație a băii cuptorului (de obicei, o revoluție în 40-160 h), se utilizează motoare electrice de curent continuu șunt cu o putere de 0,5-2 kW, reducerea numărului de rotații ale cărora este efectuată de un reostat șunt.

Datorită vitezei scăzute de rotație a băii, raportul de transmisie necesar este de la 100 la 200 de mii și se realizează prin includerea secvențială a două cutii de viteze, de obicei una fără sfârșit (prima de la motorul electric) și una cilindrică. Angrenajul principal este de obicei conic. Este format din sectoare individuale atașate la o placă de bază. Placa de bază este realizată sub formă de construcție din beton armat sau sudată, cu un butuc de împingere central care preia sarcinile orizontale și funcționează într-un rulment de împingere montat în fundație. Greutatea cuptorului este preluată de 20-30 de role de rulare plasate pe o șină circulară montată pe fundație.

Sunt cunoscute și cuptoare cu alte modele ale mecanismului de rotație a băii: cu acționare prin lanț, cu acționare prin frecare cu acționare electromecanică pentru a netezi rolele care funcționează pe baza forțelor de frecare etc.

Pentru confortul procesului tehnologic, mecanismul de rotație a băii cuptorului trebuie să aibă un regulator de program care să stabilească automat modul de funcționare dorit: rotație circulară, inversare la un anumit unghi etc. Mecanismul de rotație a băii cuptorului trebuie să fie oprit automat în caz de pană de curent în cuptor sau în caz de scădere bruscă a puterii cuptorului.

Cuptoarele de capacitate foarte mare nu au un mecanism de rotație a băii, deoarece, pe măsură ce capacitatea cuptorului crește, efectul rotației băii scade și, în același timp, costul mecanismului de rotație crește.

Suport de electrozi și mecanisme de manipulare a electrozilor

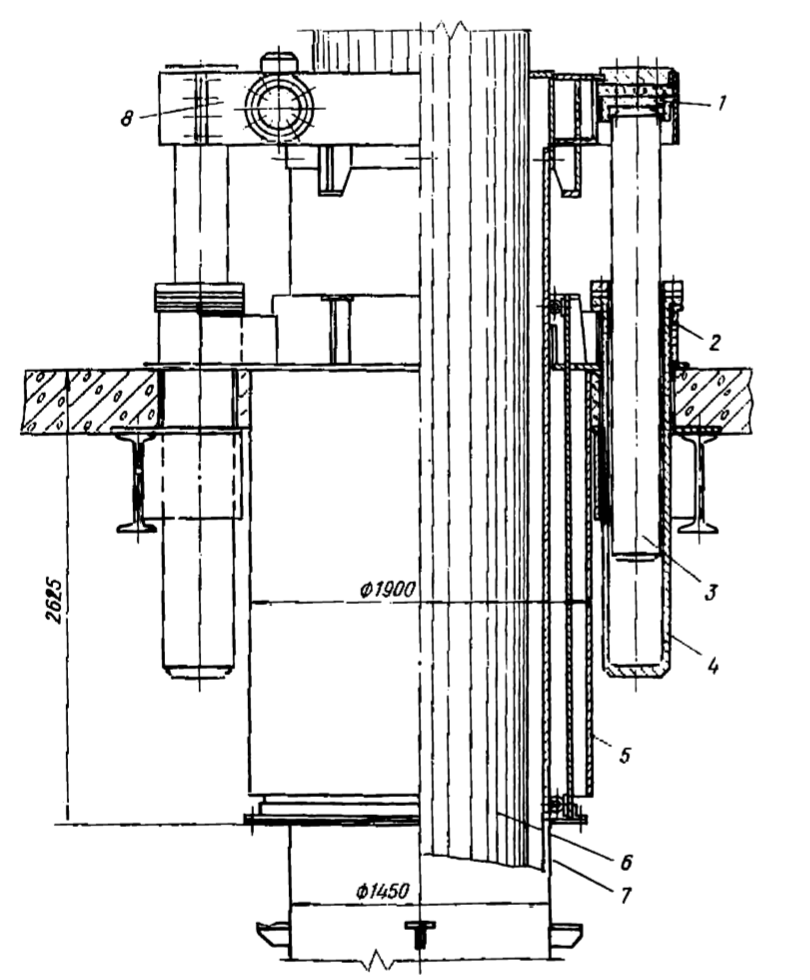

Suportul pentru electrozi constă într-o clemă pentru electrozi cu fălci de contact și un cilindru de susținere. Acesta trebuie să asigure fixarea fiabilă, suspendarea și deplasarea electrozilor la viteza necesară, fiabilitatea și confortul ocolirii electrozilor, pierderi minime de putere, asigurarea unui regim termic adecvat de ardere a electrozilor autosinterizabili.

Clema pentru electrozi constă dintr-un inel, fețe de contact și un mecanism de prindere. Obrajii de contact sunt utilizați pentru alimentarea electrozilor cu curent de funcționare. Pentru fabricarea obrajilor se utilizează cupru electrolitic, cupru cromat sau tompak cu conductivitate electrică și termică ridicată, iar pentru a asigura răcirea cu apă obrajii sunt realizați goi sau cu țevi de cupru sau oțel turnate în ei. Există cazuri de obraji realizați din plăci de cupru laminate cu găuri perforate pentru răcirea apei. Obrajii sunt fixați pe inelul inferior al cilindrului de susținere cu ajutorul unor suporturi izolante.

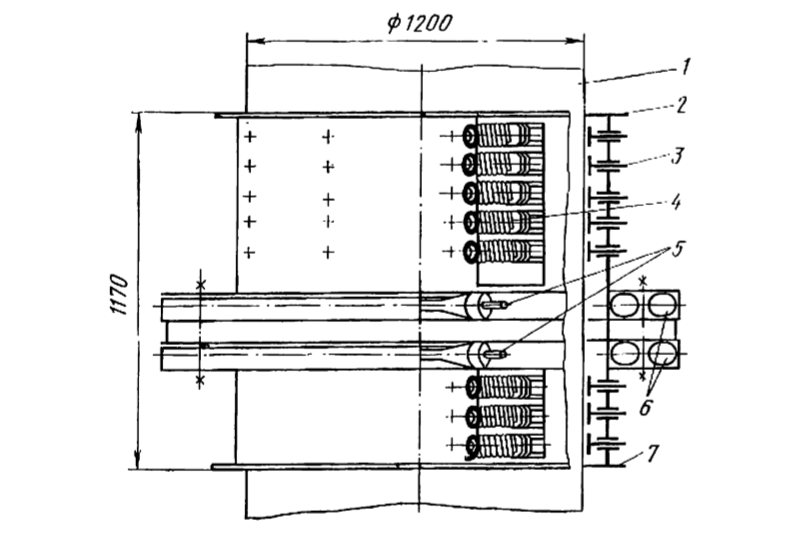

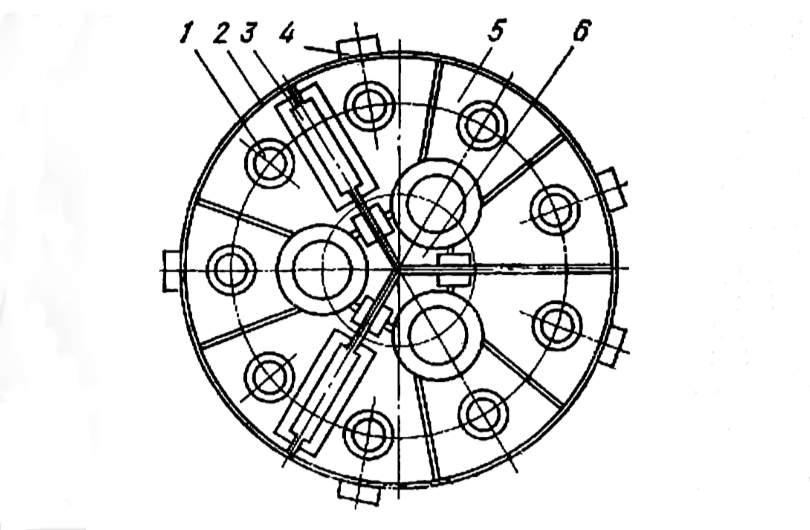

Sunt utilizate pe scară largă clemele inelare cu arc formate dintr-un inel, o clemă cu arc și obraji de contact conductivi. Inelul este format din două jumătăți de inele (fig. 31) conectate prin degete de oțel pe care sunt puse bucșe de bronz. Acest lucru se face pentru a întrerupe circuitul magnetic format de curentul electric care circulă prin electrod. Semiannele sunt cutii goale din oțel sudat sau turnat, în cavitățile cărora sunt plasate cleme cu arc. Numărul de cleme corespunde numărului de obraji și este de până la 4 pentru cuptoarele mici și 6-10 pentru cuptoarele mari. Obrazul este presat de un arc (sau două). Presiunea arcului este transferată la fălci prin intermediul unui opritor mobil. Clemele cu arc asigură faptul că randamentul cuptorului nu este redus în timpul depășirii. Dispozitivul Hydpavlichnoe pentru prinderea electrozilor (Fig. 32) asigură o presiune mai uniformă și constantă asupra obrajilor, un electrod de obraz de contact bun crește durata de viață a obrajilor și reduce brusc numărul de arderi de urgență. Acest dispozitiv permite controlul de la distanță al presiunii asupra fălcilor de contact.

Partea principală care presează obrajii pe electrod într-o astfel de construcție este un tambur de strângere din oțel — un burduf, care are o formă ondulată, datorită căreia burduful își poate schimba lungimea în funcție de presiunea din interiorul său. Există la fel de multe burdufuri pe electrod ca și obraji. Prin presurizarea sau depresurizarea burdufului unui inel, este posibilă prinderea sau depresurizarea simultană a tuturor obrajilor, pentru a asigura o presiune uniformă pe electrod și, prin urmare, o distribuție uniformă a curentului între obrajii individuali. Pentru a preveni cocsificarea uleiului în burdufuri, acestea din urmă sunt plasate în cavitățile răcite cu apă ale inelului, iar conductele care alimentează burdufurile cu ulei — în conducte răcite cu apă. Pentru a crea presiunea necesară a uleiului în burduf în limitele (5-10) — 10 7 Pa (50-100 at) pe conducta de scurgere se prevede o supapă de siguranță care acționează ca o rezervă. Cunoscute și alte modele de cleme hidraulice și mecanice de chei de contact.

În cazul cuptoarelor de feroaliaje naționale și al celor mai multe modele străine, inelul de prindere a electrodului este fixat cu ajutorul unor suporturi tubulare răcite cu apă pe inelul inferior al cilindrului de susținere realizat din tablă de fier cu grosimea de 10-16 mm și care acoperă electrodul la înălțimea sa (fig. 33).

Cilindrul de susținere îndeplinește următoarele funcții: suspendarea și deplasarea electrodului și a clemei electrodului; îndeplinirea modului stabilit de cocsificare a masei electrodului; asigurarea unui contact bun între fălci și electrod prin suflarea electrodului cu aer injectat în spațiul dintre cilindrul de susținere și electrod. Această suflare protejează suprafața electrodului de praf. La partea inferioară a cilindrului de susținere sunt fixate scuturile acestuia și bara transversală răcită cu apă, la care sunt suspendate un sabot mobil și țevi conductoare de cupru, la capătul superior al cilindrului de susținere este fixată o bară transversală, la care sunt fixate dispozitive pentru deplasarea pe verticală a electrozilor și pentru ocolirea acestora.

Proiectarea sistemului de suspendare și de deplasare a electrozilor trebuie să suporte greutatea electrodului și a suportului electrodului, care ajunge adesea la 30-50 de tone sau mai mult, să le mențină în siguranță deasupra cuptorului și să asigure că electrodul este deplasat în sus și în jos la viteza necesară.

Elementul structural principal al ascensorului hidraulic este reprezentat de doi berbeci, care deplasează electrozii. Pistoanele sunt susținute pe cupe montate pe cadrul de etanșare și sunt conectate între ele printr-o traversă, care servește și la fixarea cilindrului de susținere și a dispozitivului de transfer al electrozilor. Dispozitivul de transfer al electrozilor are opritori de ridicare și coborâre.

Dispozitiv de ocolire a electrodului

Pe măsură ce electrodul se consumă, devine necesară devierea electrodului, adică prelungirea capătului de lucru. Acest lucru se face cu ajutorul unui dispozitiv special, fără oprirea cuptorului.

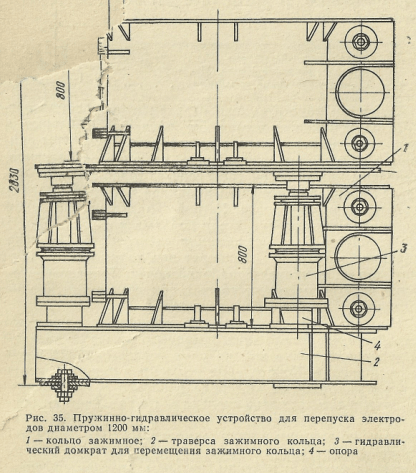

Fig. 35 prezintă un dispozitiv hidraulic cu arc de tip clește, care este montat pe crucea ascensorului hidraulic sau pe cadrul capătului superior al cilindrului de susținere. Designul capătului superior și inferior este același. Electrodul este fixat în inel de arcuri, inelul este eliberat de un cilindru hidraulic. Atunci când electrodul nu este ocolit, acesta este prins simultan de inelele superior și inferior. Pentru a realiza by-pass-ul, inelul inferior este desfăcut. Electrodul alunecă în jos cu inelul superior, alunecând în obraji. Electrodul este apoi fixat din nou în inelul inferior și apoi inelul superior este deblocat. Inelul superior eliberat este readus în poziția sa inițială de trei cricuri hidraulice. Avantajul acestui model este că operațiunea de ocolire a electrodului poate fi controlată de la distanță.

Bolta cuptorului și ieșirea gazelor

Bolta unui cuptor de feroaliaje pentru procese carbon-termice trebuie să asigure etanșarea completă a spațiului sub apă, deoarece gazele generate în timpul procesului de topire prin reducere conțin 85% CO ~85% CO și sunt foarte toxice și explozive. Pentru a preveni exploziile datorate afluxului de aer, cuptoarele sunt exploatate cu o presiune pozitivă sub boltă de 5 Pa (0,5 mmHg).

Pentru a împiedica deplasarea gazului de sub boltă, se utilizează o etanșare sub formă de poartă de nisip. În cuptoarele în care încărcătura este încărcată în pâlnie în jurul electrodului, încărcătura însăși servește drept etanșare. Este imposibil să se realizeze o etanșare completă în acest caz, iar pe suprafața încărcăturii apar flăcări de CO aprins. În cazul în care încărcătura este încărcată prin conducte, etanșarea electrozilor în boltă se realizează în două moduri: printr-o garnitură de apă sau printr-o garnitură de etanșare.

În practica domestică, cea mai răspândită este o boltă metalică răcită cu apă cu zece secțiuni (fig. 37), nouă secțiuni fiind periferice, iar a zecea fiind cea centrală. Bolta este căptușită cu beton refractar de jos și cărămidă de argilă refractară de sus. Secțiunile sunt asamblate într-un inel de boltă și suspendate de nouă suporturi care se sprijină pe platforma de lucru sau pe tije metalice fixate pe podeaua platformei de electrozi. Secțiunile individuale ale bolții sunt izolate electric una de cealaltă și de boltă în ansamblu. Pentru a reduce pierderile electrice în boltă și a crește fiabilitatea structurii, secțiunea centrală a bolții este adesea realizată din cupru sau oțel inoxidabil. În boltă există trei orificii pentru electrozi, în care sunt introduse pâlnii de încărcare cu trei secțiuni, realizate din beton refractar, cu o bobină de cupru răcită cu apă. Pâlniile sunt prevăzute cu învelișuri metalice pentru a primi încărcătura. În plus, bolta are două deschideri pentru instalarea gurilor de evacuare a gazelor care duc la curățarea gazelor și nouă deschideri pentru supapele de explozie. Ieșirea gazului de extracție este conectată la boltă printr-o cupă sau o cutie răcită cu apă și are în interior duze pentru spălarea prafului.

Bolta este utilizată pe scară largă ca un cadru de oțel răcit cu apă, cu o căptușeală realizată din cărămizi refractare modelate sau blocuri de beton refractar. Pentru procesele la temperaturi scăzute, cum ar fi producția de fosfor, se utilizează o boltă arcuită din beton armat refractar monolitic.

Sistem de răcire a cuptorului de feroaliaje

Temperatura în zona suportului electrodului într-un cuptor de mare putere ajunge la 400°C, iar în cazul formării fistulei poate crește până la ≥1000°C. Condițiile de lucru ale echipamentului de deasupra oglinzii deschise a topiturii în cuptoarele de rafinare sunt, de asemenea, foarte dificile. Prin urmare, pentru funcționarea normală a suportului de electrod și a conductei de curent este necesară răcirea acestora.

Într-un cuptor deschis, se răcesc tuburile conductoare, fălcile de contact, inelele suportului de electrod, saboții mobili și fixi, cutiile și scuturile cilindrilor de susținere și suprafețele structurilor de susținere, de exemplu manșoanele suportului de electrod.

Cuptoarele închise sunt echipate în plus cu circuite de răcire cu apă pentru boltă, pâlnii de încărcare, obturator de apă și evacuare a gazelor. În unele cazuri, este prevăzută, de asemenea, răcirea carcasei cuptorului, a căptușelii și a deflectorului.

Pentru a evita formarea de zgură pe pereții pieselor răcite și pe conducte, temperatura apei de răcire nu trebuie să depășească 50°C. Este de dorit tratarea chimică a apei cu aditivi stabilizatori. Presiunea apei în ramurile de alimentare trebuie să fie de cel puțin 3-10 6 Pa (3 atm). Consumul de apă în cuptoarele deschise ajunge la 5-3 m 3 /h pentru fiecare 100 kV-A de capacitate instalată a transformatorului, iar consumul de apă pentru răcirea bolții metalice este de 150 m 3 /h. Pentru a îmbunătăți răcirea pieselor cuptorului, a prelungi durata de viață a acestora și a reduce consumul de apă, este recomandabil să se transfere sistemul de răcire a cuptorului la apă purificată chimic cu dispozitivul de reciclare a ciclului.

Dispozitive pentru perforarea și etanșarea plăcii deflectorului

În majoritatea cazurilor, deflectorul este ars cu un arc electric cu ajutorul unui dispozitiv special. Aparatul este conectat la una dintre fazele transformatorului cuptorului la tensiunea dintre fază și fundul cuptorului. Rareori, un astfel de aparat este alimentat de un transformator special.

Aparatul are un mâner izolat și este suspendat de o consolă rotativă atașată la coloana de susținere sau la carcasa cuptorului. Musca este străpunsă cu o tijă de fier sau direct cu un electrod. Perforarea cu oxigen este, de asemenea, utilizată pe scară largă, iar, mai recent, tăierea muștei se practică prin forare.

Lipirea este mecanizată. În acest scop, se utilizează pistoale pneumatice sau mașini acționate electromecanic, care presează masa de etanșare a muștei direct în canalul muștei.

Proiectarea cuptoarelor pentru procesele de rafinare

Cuptoarele de rafinare sunt similare cuptoarelor cu arc în multe privințe (a se vedea figura 29). Aceste cuptoare, echipate cu mecanisme de înclinare și rotire a băii, au un sistem rigid de suporturi pentru electrozi. Baia cuptorului este montată pe un leagăn, iar pentru a o înclina se folosesc două cricuri hidraulice instalate în groapa de sub cuptor. Mecanismul de rotație a băii are o acționare electromecanică și asigură rotația circulară sau alternativă a băii cu o viteză maximă de 3 rotații pe oră.

Mecanismul de deplasare a electrozilor și designul suporturilor de electrozi sunt aceleași ca în cazul cuptoarelor siderurgice cu arc. Pentru a reduce lungimea capătului de lucru al electrozilor, manșonul suportului de electrozi este adesea înclinat.

Producerea unor tipuri speciale de feroaliaje poate necesita o îmbunătățire corespunzătoare a designului cuptorului de rafinare. Fig. 38 este prezentată o schemă a unui cuptor de 10,5 MV-A pentru topirea topiturii minereu-calcar. Acest cuptor este echipat cu o boltă din cărămidă refractară și are pereți înalți.