Topirea cu arc în vid (VAR) este unul dintre principalele procese ale metalurgiei speciale industriale, permite obținerea de metale de înaltă calitate (oțel, diverse aliaje, titan, zirconiu, niobiu, molibden, tantal, tungsten, vanadiu, beriliu etc.) pentru ramuri speciale ale tehnologiei. Calitatea înaltă a metalelor este obținută ca urmare a topirii în vid, în timpul căreia gazele dizolvate și incluziunile solide nemetalice sunt eliminate din metal, iar impuritățile metalelor neferoase sunt evaporate. În plus, ca urmare a solidificării într-un cristalizator răcit cu apă, se obține un lingou dens (fără pori), cu o înveliș de contracție de înălțime redusă și cu o structură cristalină omogenă și o lichefiere redusă (la topirea din nou a oțelurilor și aliajelor).

Diverse produse de prelucrare metalurgică sunt utilizate ca materii prime. De exemplu, buretele este utilizat ca materie primă pentru topirea titanului și zirconiului. Ca urmare a comprimării sale pe prese puternice sau a fuziunii parțiale, se obțin electrozi consumabili. La topirea niobiului, molibdenului, tantalului și a altor metale, materialul de plecare este reprezentat de stive cu dimensiuni cuprinse între 10x10x600 mm și 25x25x800 mm, obținute prin metalurgia pulberilor. Electrozii din grămezi sunt fabricați prin sudare în pachete. Butoaiele (tijele) turnate, forjate și laminate sunt utilizate în topirea oțelului.

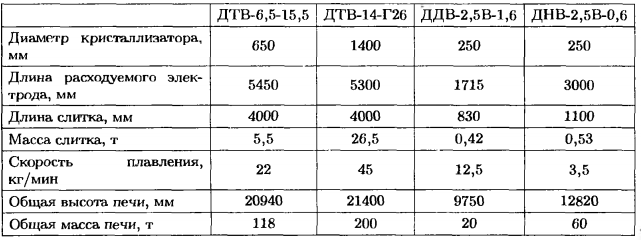

Uzinele naționale de echipamente electrotermice stăpânesc o serie de cuptoare VDP. Această serie include cuptoare de tipuri: ДСВ — pentru topirea oțelului; ДТВ — pentru topirea titanului; ДДВ — pentru topirea molibdenului și a altor metale refractare; ДНВ — pentru topirea niobiului.

Simbolurile pentru aceste tipuri de cuptoare, de exemplu tipul DTV-14-G26, înseamnă: D — arc, T — pentru topirea titanului, V — vid, 14 — diametrul cristalierului 1400 mm, G — cu cristalier orb, 26 — masa maximă a lingourilor 26 tone; DTV-2,5V-0,6: D — arc, D — pentru topirea metalelor refractare, V — vid, 2,5 — diametrul cristalierului 250 mm, V — lingouri de tracțiune, 0,6 — masa maximă a lingourilor 0,6 tone. Caracteristicile tehnice ale unor cuptoare VDP sunt prezentate mai jos:

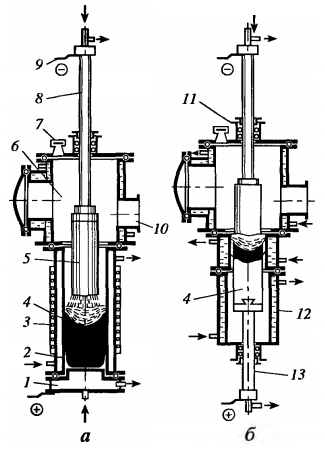

Principalele elemente ale cuptoarelor VDP (figura 1) sunt o cameră de lucru etanșă în vid, un cristalizator răcit cu apă conectat de jos la aceasta, un sistem de alimentare cu energie electrică și un sistem de pompe de vid (care nu sunt prezentate în figură) care asigură vidul în cameră și în cristalizator în timpul procesului de retopire.

De sus, o tijă mobilă (suport de electrod) 8 este introdusă în camera de vid prin intermediul unei garnituri de etanșare a glandei de vid 11, pe care este fixat un electrod 5 realizat din metalul care urmează să fie topit.

Esența procedeului constă în faptul că, sub influența temperaturilor ridicate ale arcului electric care apare sub capătul inferior al electrodului, metalul electrodului din acest loc se topește și cade în baia de lichid de sub arc, care, sub influența răcirii cristalizatorului, se solidifică continuu de jos, formând un lingou. Pe măsură ce electrodul se topește, acesta este coborât în jos și înălțimea lingoului solidificat crește.

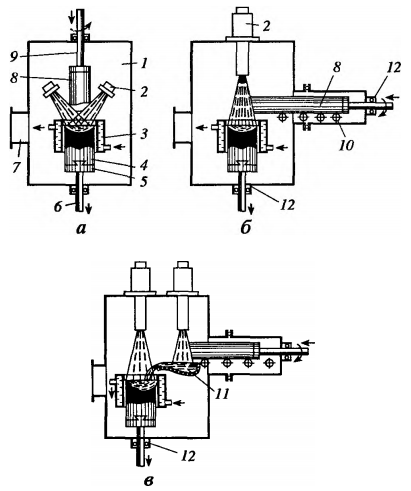

Cele mai frecvente sunt cuptoarele cu electrod consumabil, iar printre acestea se numără cuptoarele cu matriță oarbă (figura 1, a) și cu tragere de lingouri (figura 1, b). Cuptoarele din primul tip sunt utilizate mai des, iar cuptoarele cu tragere de lingouri sunt utilizate în principal pentru topirea metalelor refractare, a căror calitate depinde în mare măsură de presiunea gazelor eliberate în timpul procesului de topire. Pentru a îmbunătăți extracția gazelor, nivelul topiturii este menținut constant în partea superioară a formei. În aceste cuptoare, lingoul tras intră în camera de răcire.

Cuptoarele cu electrod neconsumabil (carbon) sunt utilizate mai rar, deoarece metalul care urmează să fie topit este contaminat de materialul electrodului.

Se utilizează, de asemenea, cuptoarele de garaj, în care metalul este topit într-un creuzet și apoi turnat într-o matriță, ceea ce permite obținerea unor piese turnate cu configurație complexă.

Camerele de vid sunt răcite cu ajutorul unor cămăși de apă sau al unor serpentine. Cristalizatorul cuptoarelor moderne este pliabil. Acesta este format dintr-un manșon de lucru din cupru și o carcasă din oțel. În spațiul dintre acestea circulă apă de răcire, care este furnizată din partea inferioară și evacuată din partea superioară a cristalizatorului. Grosimea manșonului pentru cuptoarele mici este de 8-10 mm, iar pentru cuptoarele mari — 15-20 mm.

Adesea, matrița este echipată cu un solenoid 3 amplasat în exterior (figura 1), care creează un câmp magnetic axial pentru a stabiliza arcul de ardere și pentru a-l împiedica să fie aruncat peste pereții matriței.

Toate cuptoarele VDP, indiferent de modelul și tipul lor, funcționează în curent continuu. Unitățile redresoare cu tiristor servesc drept sursă de alimentare. Curentul de funcționare al cuptoarelor variază de la 12 la 50 kA, iar tensiunea de la 28 la 70 V. Curentul este furnizat în partea superioară a suportului de electrozi (pol negativ) și în tavă (pol pozitiv).

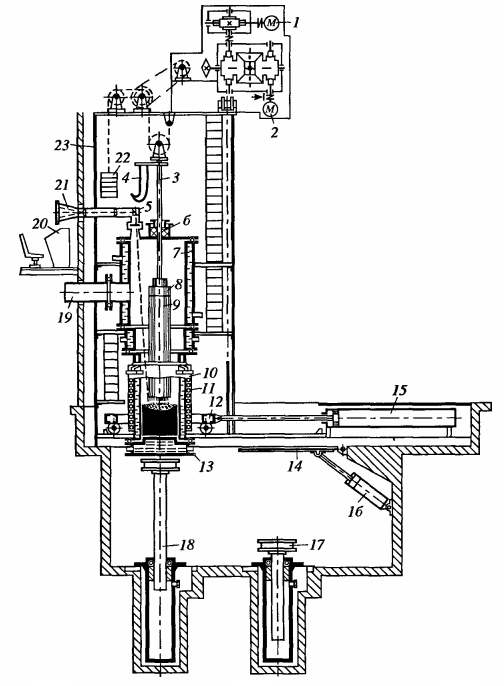

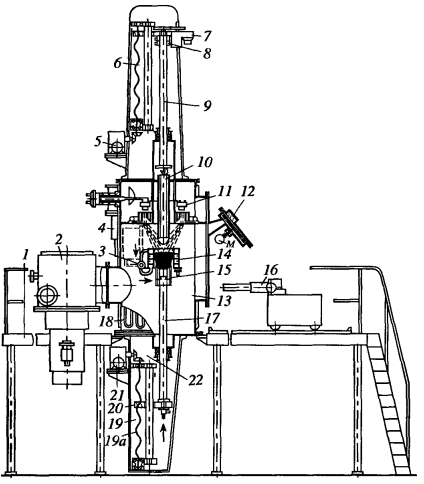

Figura 2 prezintă schema unui cuptor VDP tipic pentru topirea lingourilor de titan.

Cuptorul este instalat în camera de protecție 23. Camera de lucru (vid) 7 este răcită cu apă, este fixată rigid în cadrul camerei de protecție 23 și este conectată la sistemul de vid prin conducta 19. Cristalizatorul 10 este echipat cu un solenoid 11. Suportul de electrozi 3 este introdus în camera 7 prin garnitura de etanșare a glandei de vid 6; acesta este răcit cu apă și constă din două conducte coaxiale — o conductă de alimentare exterioară din oțel și una interioară din cupru, prin care sunt furnizate curentul și apa de răcire. O conductă de curent flexibilă 4 este conectată la partea superioară a suportului pentru electrozi.

Înainte de începerea topirii, cristalizatorul cu electrodul consumabil plasat în el, acoperit cu un palet 13, este introdus sub camera de lucru 7 cu ajutorul unui cărucior 12 și al unui cilindru hidraulic 15. Electrodul 9 se conectează la suportul de electrod cu ajutorul clemei 8, se ridică în sus și apoi, inclusiv cu ajutorul mesei de ridicare, se ridică cristalizatorul, presându-l prin flanșa sa superioară de flanșa camerei 7, între care se pune o garnitură de vid.

Îndepărtarea în baie se realizează, de obicei, cu comanda manuală a motorului mecanismului de deplasare a electrozilor, după care se trece la comanda automată.

Pentru a crește viteza sistemului de control, mecanismul de deplasare a electrozilor este echipat cu o contragreutate 22. Observarea procesului se realizează de la telecomanda electrică 20 prin intermediul periscopului 21 și al ferestrei 5.

După topirea lingoului, masa 18 este coborâtă împreună cu cristalizatorul și lingoul. Cristalizatorul este susținut de opritorii săi pe căruciorul 12, scos din cuptor și transportat cu macaraua la o bancă specială pentru extragerea lingourilor. Această bancă este, de asemenea, echipată cu un dispozitiv de curățare a suprafeței interioare a cristalizatorului. În unele cazuri, demontarea și asamblarea cristalierului se efectuează pe masa 17, iar platforma Ts este deschisă cu ajutorul cilindrului hidraulic 16.

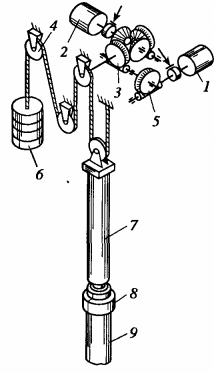

Mecanismele principale ale cuptoarelor includ mecanismele de alimentare cu electrozi și de tragere a lingourilor. În cuptoarele mici, mecanismele cu șurub cu acționare electromecanică sunt utilizate pentru alimentarea cu electrozi, iar în cuptoarele mari sunt utilizate mecanisme cu suspensie cu lanț și acționare similară.

Rapiditatea proceselor în spațiul arcului, lungimea mică a arcului (20-50 mm) și, în același timp, viteza mică de alimentare a electrozilor în timpul fuziunii determină necesitatea de a schimba viteza mecanismului: pentru modul normal — milimetri pe minut, iar în momentul eliminării scurtcircuitului — metri pe minut.

Acționarea cea mai comună pentru mecanismele de alimentare este o acționare electrică cu o cutie de viteze diferențială. Pentru realizarea vitezei de lucru este utilizat un motor de curent continuu 1, pentru marșarier — un motor de curent alternativ 2. (Detaliile unui astfel de acționare sunt prezentate în fig. 3).

O tijă (suport de electrod) 7 cu o clemă 8 și un electrod 9 este suspendată pe un lanț printr-un sistem de pinioane 4 și parțial echilibrată de o greutate 6. Atunci când electrodului i se dă o viteză de lucru, acesta este deplasat de un motor de curent continuu 1 prin intermediul unei cutii de viteze fără sfârșit 5 și al unei cutii de viteze diferențiale 5; atunci când i se dă o viteză de marș, acesta este deplasat de un motor de curent alternativ 2 prin intermediul unei cutii de viteze diferențiale 3.

Cerințele pentru mecanismele de tragere a lingourilor sunt similare; de asemenea, acestea ar trebui să aibă două viteze: de lucru cu o gamă de control de 2-20 mm/min și de marș — în intervalul de 1,5-3 m/min. Se utilizează mai des mecanisme cu șurub și mai rar cu transmisie hidraulică.

Proiectarea și calculul cuptoarelor de retopire cu fascicul de electroni (EBF)

Metoda de retopire cu fascicul de electroni (EBM) este utilizată pentru a produce metale și aliaje extrem de pure. Această metodă combină posibilitatea de topire a metalului în vid profund (1,3-1 0-2 Pa) cu încălzirea la temperaturi ridicate. Retopirea cu fascicul de electroni este mai eficientă decât VDG1 deoarece are o sursă de încălzire independentă, ceea ce permite o gamă largă de control al temperaturii topiturii.

Principiul metodei este că un fascicul de electroni bombardează încărcătura sau lingoul de metal, care sunt topite într-un cristalizator răcit cu apă. Fasciculul de electroni este creat de încălzitoare cu fascicul de electroni (pistoale cu electroni).

Cuptoarele sunt concepute pentru topirea și rafinarea metalelor feroase, neferoase și rare și a aliajelor bazate pe acestea, inclusiv niobiu, tantal, molibden, tungsten și compuși refractari stabili chimic în vid.

Cuptoarele cu tunuri radiale și axiale au devenit foarte răspândite (figura 4).

În cazul cuptoarelor echipate cu pistoale radiale (figura 4, a), lingoul topit este alimentat de sus, ceea ce reprezintă un dezavantaj al cuptoarelor, deoarece dimensiunile lor în înălțime sunt de două ori mai mari decât cele ale cuptoarelor cu alimentare orizontală și pistoale axiale (figura 4, b). În ultimii ani, au fost utilizate cuptoare cu un vas intermediar (figura 4, c). Datorită suprafeței crescute a topiturii, procesul de rafinare este accelerat, ceea ce crește productivitatea cuptoarelor. Împreună cu topirea metalului în astfel de cuptoare poate fi topită o încărcătură globală, încărcând-o în rezervorul 11.

În țara noastră, cuptoarele U-270M sunt utilizate pe scară largă Institutul de Sudură Electrică, denumit după E.O. Paton. Institutul de Sudură Electrică E.O. Paton (figura 5). Cuptorul este echipat cu pistoale radiale 11 (4-10 buc.) și dispozitiv diferențial de pompare. Unități de vid 2 și 4- Camera cuptorului 13 este răcită cu apă, scop în care pe suprafața sa sunt sudate bobine 18 realizate din țevi de oțel tăiate de-a lungul axei. Pe ambele părți ale camerei sunt instalate vizoare 12. Încărcarea electrodului 10 și descărcarea lingoului 15 se realizează prin trapa camerei cu ajutorul manipulatorului 16 situat pe platforma de lucru 1. Cristalizatorul 14 este alimentat cu apă prin axa 3.

Mecanismele de tragere a lingourilor 19 și de coborâre a electrozilor 6 sunt de același tip. Acestea au angrenaje cu șurub și acționări electromecanice cu reductoare cu două viteze 5 și 21. Pentru a trage, de exemplu, lingoul în jos, motorul electric (neindicat în figură), prin reductorul cu două viteze 21 și angrenajul conic dințat 22, rotește șurubul 19 a, care determină deplasarea verticală a căruciorului 20 cu piuliță și, astfel, a tijei 17 și a lingoului.

Pe crucea mobilă a mecanismului de alimentare cu electrozi este montat un mecanism de rotație 7 al acesteia. Tija 9 este alimentată cu apă de răcire prin intermediul unei garnituri speciale 8. Apa răcește, de asemenea, tija 17 și tava pentru lingouri. Tijele sunt introduse în cameră prin intermediul unor garnituri speciale de vid realizate din fluoroplastic și cauciuc de vid. Cuptoarele din seria U-270 sunt concepute pentru topirea lingourilor de greutate mică (până la 200 kg).

O caracteristică distinctivă a cuptoarelor ELP industriale mari este amplasarea mecanismului de tragere a lingourilor pe un cărucior sau o coloană rotativă, ceea ce permite mecanizarea completă a descărcării lingourilor și a încărcării unui nou lingou. Cristalizatorul din aceste cuptoare este amplasat în exterior și este conectat la camera cuptorului prin intermediul unei garnituri de vid. În timpul procesului de topire, lingoul este extras în camera răcită cu apă a mecanismului de tragere.

Mecanismele de acționare ale cuptoarelor ELP diferă ușor de cele ale cuptoarelor VDG1, în special mecanismele de tragere a lingourilor. În cuptoarele mici se utilizează în principal mecanisme cu șurub, iar în cele mari — mecanisme hidraulice. Mecanismele cu șuruburi sunt realizate cu șurub dublu sau cu șurub simplu, cu aplicarea forței în cantilever asupra tijei (prin intermediul căruciorului 20 la tija 17) sau dispunerea coaxială a perechilor de șuruburi. În aranjamentul coaxial, șurubul este plasat în interiorul tijei goale a lingoului. Mecanismele trebuie să asigure două viteze: de lucru, reglabilă în intervalul 0,002-0,020 m / min, și de marș — peste 1,0 m / min.

În mecanismele de alimentare cu lingouri ale cuptoarelor ELG1, utilizarea angrenajelor flexibile (frânghii, lanțuri) este împiedicată de necesitatea de a roti lingoul pentru topirea uniformă a capătului. Prin urmare, în cuptoarele cu alimentare verticală a lingourilor se utilizează în principal mecanisme cu șurub (cantilever cu un singur șurub și dublu șurub), iar în cuptoarele cu alimentare orizontală se utilizează mecanisme cu șurub și hidraulice.

Particularitatea cristalizatoarelor cu cuptor ELG1 constă în faptul că acestea sunt concepute pentru procesul de tragere a lingourilor și, prin urmare, sunt scurte și continue. Deoarece sarcina termică maximă cade pe banda îngustă de contact a metalului lichid cu manșonul din partea superioară a formei, este necesară o răcire mai intensă a manșonului de lucru. În acest scop, între carcasă și manșon se introduce o carcasă cu o canelură cu șurub, prin care apa circulă direcțional cu o viteză de 5 m/sec.