Vom lua în considerare proiectarea cuptoarelor de recuperare a minereurilor pe exemplul a două tipuri de astfel de cuptoare — staționare dreptunghiulare și rotative circulare.

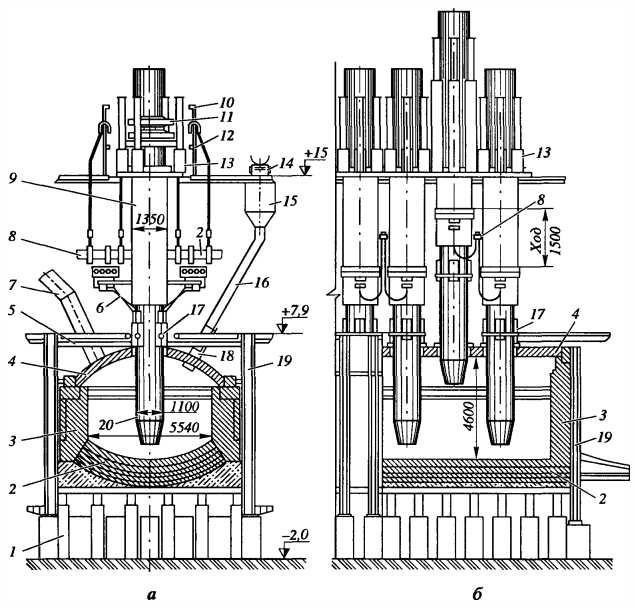

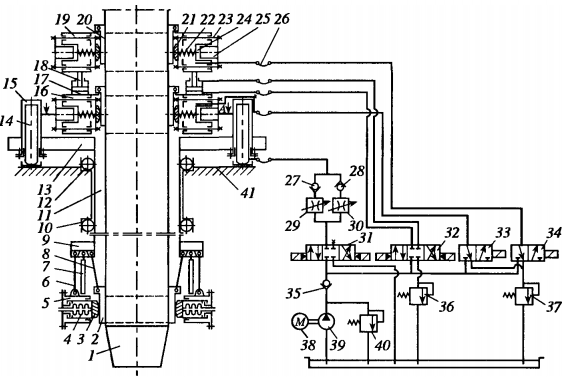

Proiectarea unui cuptor staționar dreptunghiular. În figura 1 este prezentat un cuptor termo-mineralizat staționar dreptunghiular (în plan) cu șase electrozi pentru topirea minereurilor de cupru și nichel.

Fundația cuptorului este realizată sub formă de piloni 1 din beton armat, pe care sunt așezate grinzi I, iar pe aceștia plăci turnate din fontă. Baza 2 se sprijină pe plăci. Căptușeala băii și a pereților 3 este realizată din cărămizi de crom-magneziu cu un strat termoizolant exterior de șamotă. Chesoanele răcite cu apă sunt încorporate în căptușeala pereților. Zidăria băii și a pereților este închisă într-o carcasă din tablă de oțel cu grosimea de 20-25 mm. Învelitoarea este acoperită de un cadru format din stâlpi verticali 19, conectați prin grinzi longitudinale și legături transversale cu arc 5.

Bolta 4 este arcuită din cărămidă de argilă refractară sau beton termorezistent și este susținută de grinzi de subpodea așezate pe pereții longitudinali ai cuptorului. Bolta are șase orificii pentru electrozii 20, situate de-a lungul axei longitudinale a cuptorului; 36 de orificii pe ambele părți ale electrozilor pentru scurgerile de încărcare 16 și șase orificii cu un diametru de 1 m pentru orificiile de evacuare a gazelor 7 (pentru o lungime a cuptorului de 22-23,5 m și o lățime de 6-6,5 m).

Electrozii autosinterizabili cu un diametru de 1100 mm sunt echipați cu un cilindru de susținere 9, un mecanism de deplasare 13 și de ocolire 11 a electrozilor, un suport de electrozi cu obraji de contact 17. Electrozii sunt alimentați cu energie electrică de la două transformatoare trifazate sau trei transformatoare bifazate prin intermediul pachetului de bare 8, al barelor flexibile, al tuburilor de cupru răcite cu apă 6 și al fălcilor de contact 17. Mișcarea electrozilor este limitată de întrerupătoarele inelare 10 și 12.

Încărcătura este transportată de banda transportoare 14 în buncărele cuptorului 15 și apoi de-a lungul scurgerilor 16 și prin gurile de oțel sau fontă 18 în cuptor. Gazele din spațiul de sub flux sunt evacuate prin conducta de gaze căptușită 7 către sistemul de epurare a gazelor. Zgură și mată sunt evacuate prin orificii de scurgere (rezervoare) situate pe pereții laterali opuși, la niveluri diferite.

Conținut

- Proiectarea cuptorului circular rotativ de recuperare a minereurilor

- Proiectarea mecanismului de rotație a băii

- Proiectarea suportului electrodului

- Proiectarea mecanismului de ocolire a electrodului

- Proiectarea mecanismului de deplasare a electrodului

- Proiectarea mecanismului pneumatic de ocolire a electrodului

Proiectarea cuptorului circular rotativ de recuperare a minereurilor

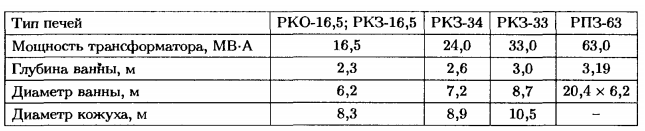

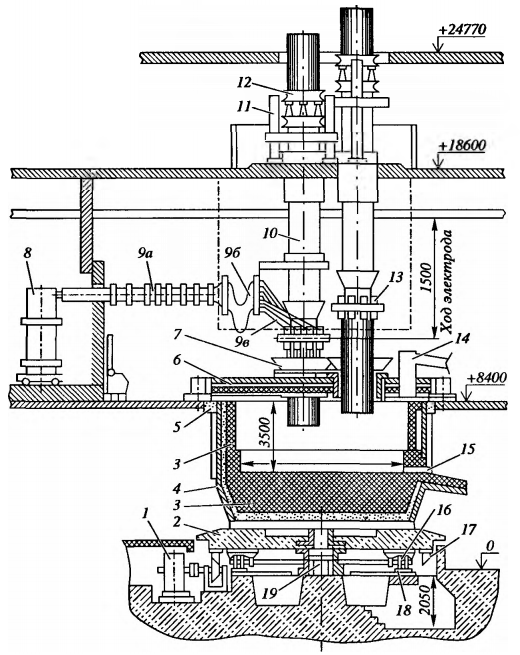

Figura 2 prezintă proiectarea unui cuptor de reducere a minereurilor cu baie rotativă închisă circulară de 33MW-A (RKZ-33). Dimensiunile principale ale unor cuptoare puternice de recuperare a minereurilor sunt prezentate mai jos:

Carcasa cuptoarelor este fabricată din tablă de oțel cu grosimea de 15-30 mm și întărită la exterior cu nervuri verticale și centuri orizontale de rigidizare, fundul carcasei fiind plat. La partea superioară a carcasei cuptoarelor închise se sudează o gură inelară pentru nisip.

Căptușeala din partea superioară a pereților sunt realizate din argilă refractară, iar pentru partea inferioară a pereților și partea inferioară a căptușelii este aleasă în funcție de compoziția produselor de topire. Astfel, pentru topirea aliajelor silicioase și a ferromanganului carbonic căptușeala este realizată din blocuri de cărbune, pentru topirea ferocromului carbonic — din cărămizi de magnezită.

În majoritatea cuptoarelor de feroaliaje, stratul de lucru al căptușelii este așa-numitul garnisaj, adică tencuiala, formată din minereu topit, zgură și aliaj. Cuptoarele de feroaliaje se caracterizează printr-o grosime mare a garniturii (până la 2,5 m).

La o astfel de grosime a fundului se asigură o inerție termică mai mare și se facilitează condițiile de menținere a unei temperaturi stabile în zona de topire a cuptorului în timpul scurtelor perioade de oprire.

Bolta cuptorului

În cazul cuptoarelor deschise construite anterior, prin grătar se degajă multă căldură și gaze reziduale, ceea ce provoacă încălzirea echipamentelor și îngreunează activitatea personalului; în plus, CO conținut în gazele reziduale arde inutil deasupra cuptorului. Aceste dezavantaje sunt eliminate dacă cuptorul este acoperit de o boltă, de obicei răcită cu apă.

Bolta poate avea șase secțiuni, adică este formată din șase secțiuni — cutii metalice plate răcite cu apă (caisson); secțiunile sunt montate în inelul bolții. Fundul unei astfel de bolți este căptușit cu beton refractar, există trei găuri pentru electrozi și, dacă este necesar, găuri pentru pâlnii de încărcare. Există două deschideri în boltă pentru evacuarea gazelor din cuptor către sistemul de epurare a gazelor. Există, de asemenea, mai multe deschideri echipate cu supape de explozie, care sunt necesare deoarece gazul din cuptor, care conține mult CO, poate exploda dacă intră aer. În cazul cuptoarelor închise, între boltă și baie este prevăzută o etanșare sub forma unei garnituri de nisip.

Cuptorul este susținut de o placă de beton armat 2 cu fundul prin grinzi în I, iar placa este susținută de roți de rulare și de o șină circulară încorporată în fundație.

Cuptorul este rotit de un motor care acționează asupra unei coroane conice dințate 17 fixată pe o placă de beton armat 2 . Deplasarea orizontală a plăcii este împiedicată de suportul central 19 cu un rulment cu role sferice.

Proiectarea mecanismului de rotație a băii

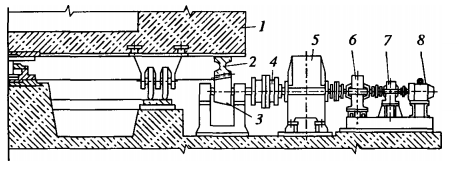

Rotația băii este acționată de mecanism, care variază de la un cuptor la altul. Figura 3 prezintă mecanismul de rotație a băii cu angrenaje cilindrice și angrenaj conic deschis (acesta este utilizat în cuptorul prezentat în figura 2).

Pe placa de beton armat 1 este înșurubată o coroană dințată 2, care intră în angrenare cu o roată conică 3. Rotirea angrenajului 3 furnizează motorul electric de curent continuu 8, prin trei reductoare cu două trepte 5, 6, 7 și cuplaje 4- Prin rotația angrenajului 3, care acționează asupra coroanei 2 a plăcii 1, roțile se rostogolesc pe o șină circulară.

Roata dințată conică (turnată) este realizată din sectoare individuale asamblate după prelucrare pe mașini-unelte. Șina circulară este, de asemenea, realizată din secțiuni pătrate individuale din oțel.

Proiectarea suportului electrodului

Electrodul din cuptoarele de recuperare a minereurilor este suspendat (fixat) în două locuri — în partea superioară în inelele de fixare ale mecanismului de transfer al electrodului și în partea inferioară în suportul electrodului. Acesta din urmă este conceput pentru a furniza curent electrodului, pentru a fixa electrodul și pentru a-l deplasa pe verticală. Fig. 2.100 prezintă un suport de electrod cu un electrod cu autovindecare.

Suportul electrodului este format dintr-un cilindru de susținere 5, opt obraji de contact 4 și un inel de presiune 9 echipat cu cleme 3. Cilindrul de susținere (gulerul), care asigură suspendarea (prinderea) și deplasarea electrodului, este realizat dintr-o tablă de oțel cu grosimea de 10-16 mm, diametrul său depășește diametrul electrodului cu 150-200 mm, iar aerul este introdus în spațiul dintre ele de sus printr-un ventilator. De jos, cilindrul se termină cu o traversă circulară 7, la care sunt suspendate inelul de presiune și obrajii de contact (inelul prin intermediul a patru țevi răcite cu apă, iar fiecare obraz pe o tijă de oțel, aceste suspensii nu sunt prezentate în fig. 2.100).

Fixarea electrodului în inel, adică presarea celor opt obraji de contact pe electrod, se realizează cu ajutorul clemelor 3 ale inelului 9. Curentul la obraji este furnizat de țevi de cupru răcite cu apă. Obrajii sunt turnați din cupru sau din aliaje pe bază de cupru — bronz sau tompak, având o rezistență electrică specifică scăzută și o conductivitate termică ridicată. Obrajii sunt realizați goi sau cu tuburi de răcire cu apă turnate în interior. Inelul de presiune este, de asemenea, răcit cu apă și este turnat din oțel nemagnetic sau bronz.

Electrodul autosinterizant are o carcasă din tablă de oțel cu nervuri verticale. Masa electrodului este turnată în carcasă de sus; când electrodul este coborât, acesta este încălzit și sinterizat sub obraji, având în continuare proprietățile unui electrod de carbon.

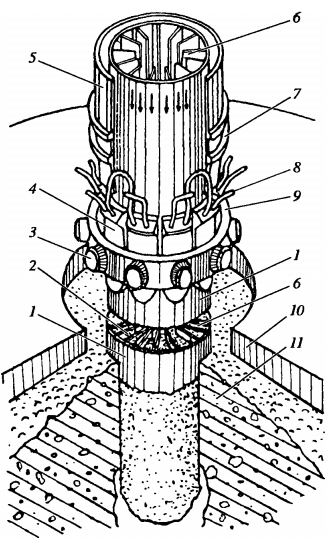

Detalii privind dispozitivul de fixare a electrozilor sunt prezentate în figura 4. Țevile 6 sunt utilizate pentru a suspenda inelul de presiune 5 de traversa 9 a cilindrului de susținere, iar tijele 8 sunt utilizate pentru a suspenda fețele 2. Pentru presarea obrajilor pe electrodul 1, se foloseau anterior cleme de tip „șurub-piuliță de presiune” cu reglare manuală a forței de strângere. În prezent, se utilizează burdufuri 4 umplute cu ulei sub presiune reglabilă de la distanță pentru a crea forța de strângere. Forța de strângere este transmisă obrajilor prin intermediul tijelor 3. Atunci când presiunea este eliberată, strângerea se oprește.

În secțiunea dintre crucea 9 și inelul 5 sunt instalate uneori cutii de ecranare plate 7, goale, răcite cu apă, care acoperă electrodul de-a lungul întregului perimetru al secțiunii transversale.

Proiectarea mecanismului de ocolire a electrodului

Pe măsură ce electrozii se consumă, devine necesară depășirea lor, adică deplasarea în jos a electrozilor față de fălcile de contact. Mecanismul de ocolire a electrozilor utilizat la cuptoarele moderne (figura 5) constă din două inele de strângere 16 și 19 și trei sau patru cilindri hidraulici 17. Inelul de strângere inferior 16 este fixat pe crucea 13 fixată pe partea superioară a cilindrului de susținere 11, iar inelul superior 19 se sprijină pe tijele 18 ale cilindrilor hidraulici 17 fixați pe inelul inferior. Fiecare inel de strângere conține șase cleme hidraulice cu arc identice. Electrozii sunt prinși de arcurile 22, care, sprijinindu-se la un capăt în corpul 24 al cilindrilor hidraulici fixați rigid pe inelul de prindere, la celălalt capăt exercită presiune asupra obrajilor 20 cauciucați (pentru a crește coeficientul de frecare), articulați pe inel prin tijele 21.

Electrodul este sărit în felul următor. În poziția inițială, arcurile fixează electrodul. Inelul de prindere superior este în poziția inferioară. La pornirea magnetului supapei glisante cu două poziții 34, uleiul din conducta de presiune este introdus prin conducte prin furtunurile flexibile 26 sub pistoanele 25 ale cilindrilor hidraulici 24; pistoanele, care ies din cilindrii hidraulici, cu ajutorul tijelor 23 îndepărtează tijele 21 de la fețele 20, eliberând electrodul 1. În același timp, arcurile 22 sunt comprimate.

Apoi se ridică inelul superior 19. La acționarea supapei glisante cu trei poziții 32, se alimentează cu ulei cavitățile pistoanelor cilindrilor hidraulici 17, pistoanele 18 se extind, ridicând inelul 19, iar din cavitățile tijei cilindrilor hidraulici 17 uleiul este forțat să se scurgă prin supapa glisantă 32 și supapa de rezervă 36. Apoi, electrodul este fixat în inelul 19, dezenergizând solenoidul de comandă al bobinei 34, acesta este readus în poziția sa inițială și astfel comunică cavitățile cilindrilor hidraulici 24 cu scurgerea, arcurile 22 fixând electrodul. (Supapa de rezervă 37 permite reținerea fluidului de lucru în conducte, asigurând astfel operabilitatea sistemului).

Apoi, clemele inelului inferior 16 și ale suportului electrodului sunt desfăcute. În acest scop, prin activarea supapei glisante cu două poziții 33, similară supapei glisante 34, arcurile inelului inferior 16 sunt comprimate, eliberând electrodul și depresurizând burduful 4 al suportului de electrod. După aceea, inelul superior 19 cu electrodul este coborât. În acest scop, supapa glisantă reversibilă 32 este pusă în funcțiune în direcția opusă celei anterioare. Fluidul de lucru intră în cavitățile tijelor cilindrilor hidraulici 17, datorită cărora inelul superior de prindere cu electrodul este coborât în jos prin cursa cilindrului hidraulic 17. Din cavitatea pistonului cilindrilor 17, fluidul de lucru este evacuat în rezervor prin intermediul bobinei 32 și al supapei de rezervă 36. La sfârșitul manevrei de bypass, electrodul este fixat în inelul inferior și în suportul electrodului. În acest scop, cilindrii inelului inferior de prindere sunt conectați la scurgere prin intermediul bobinei 33, iar arcurile prind din nou electrodul, iar burduful 4 este alimentat cu ulei sub presiune, ca urmare a faptului că burduful prinde electrodul în suportul de electrod.

Ocolirea electrodului este comandată de la distanță de la panoul de comandă al cuptorului. Poziția inelului superior al mecanismului de bypass este monitorizată cu ajutorul lămpilor de semnalizare. În timpul funcționării normale a cuptorului, by-pass-ul este efectuat de 2-3 ori pe zi și durează câteva minute.

În timpul procesului de ocolire a electrodului, atunci când arcurile unuia dintre inelele de strângere sunt eliberate, coborârea spontană a electrodului de către propria gravitație din cauza uzurii crescute 2 și 20 nu este de dorit. Prin urmare, electrodul trebuie să fie menținut în repaus de forța de strângere a arcurilor suportului de electrod și de un singur inel de strângere 16 sau 19.

Proiectarea mecanismului de deplasare a electrodului

În mecanismul considerat, traversa superioară 13 a cilindrului de susținere este conectată rigid la doi sau trei cilindri hidraulici mobili 15, care se deplasează pe pistoane fixe 14 ‘, acestea din urmă, cu capetele lor sferice (în scopul unei mai bune autoalinieri la înclinare), se sprijină în cupe de susținere, instalate pe podeaua 41 a clădirii atelierului. Pentru a ridica electrozii, cilindrul hidraulic 15 este alimentat cu lichid de lucru de către pompa 39 (acționată de motorul electric 38) prin clapeta de reținere 35, distribuitorul reversibil cu trei poziții 31, clapeta de accelerație 29 și clapeta de reținere 27. În același timp, cilindrii hidraulici 15 se deplasează în sus pe pistonii 14 împreună cu crucea 13, cilindrul de susținere și electrodul. Pentru a coborî electrodul, lichidul este evacuat din cilindrul 15 prin supapa de reținere 28, accelerația 30 și bobina 31; astfel, cilindrul 15 și electrodul sunt coborâte.

Prin reglarea regulatoarelor 29 și 30 la un anumit debit de fluid, se obțin viteze diferite de ridicare și coborâre a electrozilor. Presiunea din sistemul hidraulic este determinată de reglajul supapei de siguranță 40- Pentru a proteja împotriva contaminării tijele cilindrilor hidraulici, acestea sunt protejate de capace ondulate plasate între crucea 13 și suprapunerea 41 (neprezentate în fig. 2.101) Verticalitatea mișcării cilindrului de susținere 11 și, în consecință, a electrodului 1 este asigurată de cilindrul de ghidare având două rânduri de role de centrare 10 și 12.

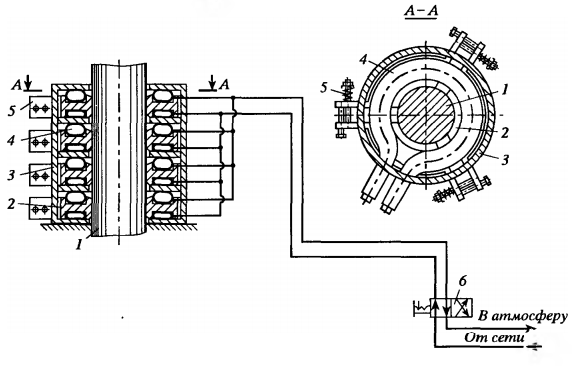

Proiectarea mecanismului pneumatic de ocolire a electrodului

Pe lângă mecanismele hidraulice de ocolire a electrozilor, se utilizează și mecanisme pneumatice, păstrând același acționare hidraulică a mecanismului de deplasare a electrozilor.

Mecanismul de bypass pneumatic (figura 6) constă dintr-un grup de rafturi cu inele fixe 3, între care sunt instalate inele mobile 2 cu un spațiu de 20 mm.

Deasupra și dedesubtul inelului mobil sunt plasați cilindri elastici din țesătură de cauciuc 4. Fiecare inel mobil care acoperă electrodul 1 este fixat cu ajutorul unui mecanism cu arc 5.

Bypassarea electrozilor se realizează după cum urmează. Aerul comprimat este alimentat din rețea către cilindrii inferiori ai inelelor mobile prin distribuitorul pneumatic 6, iar cilindrii superiori sunt conectați la atmosferă. Pe măsură ce aerul comprimat umple cilindrii inferiori cu aer comprimat, inelele mobile sunt ridicate în funcție de valoarea distanței. După selectarea spațiului, distribuitorul 6 conectează cilindrii superiori la rețeaua de aer și cilindrii inferiori la atmosferă, iar inelele mobile împreună cu electrodul sunt coborâte cu valoarea spațiului (20 mm).