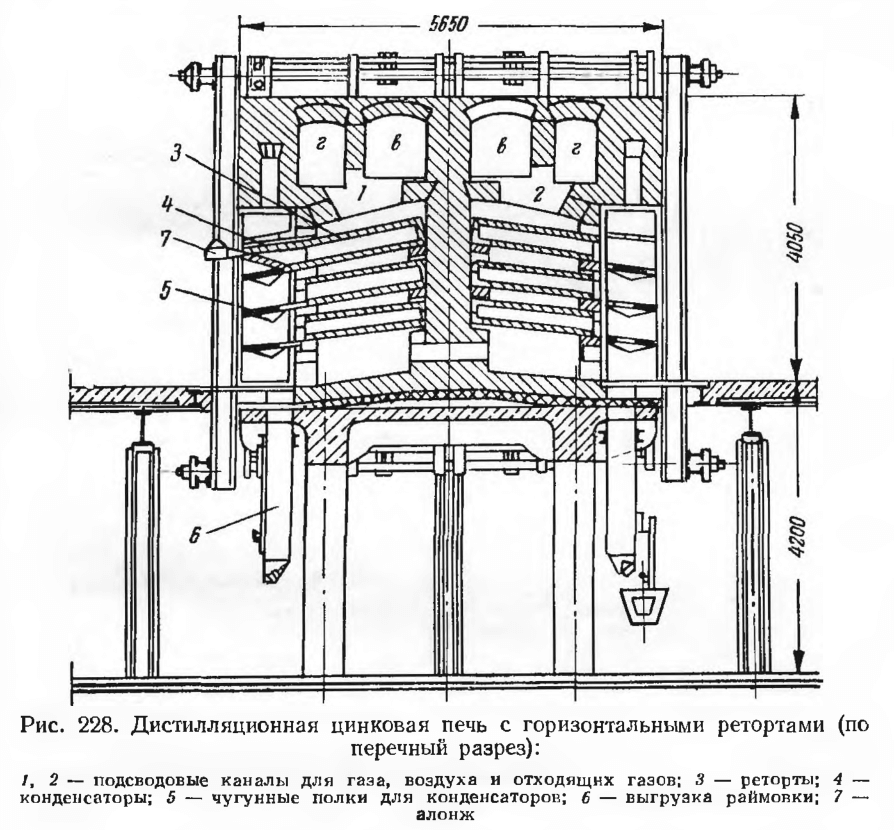

Cuptorul regenerativ de distilare a zincului cu trei rânduri de retorte orizontale din argilă refractară este prezentat în figura 228. Cuptorul este încălzit cu gaz generator, numărul total de retorte din acesta ajunge la 216, lungimea totală a cuptorului împreună cu regeneratoarele fiind de 21,5 metri. Retortele au dimensiuni transversale de 0,2×0,3 m și o lungime de 1,8-2,0 m, cu grosimea pereților de 25-50 mm. La capătul deschis al fiecărei retorte se află un condensator de zinc din argilă refractară, lung de 0,5-0,9 m, ale cărui gaze se scurg printr-o duză metalică, numită alonge, care servește la captarea zincului sub formă de praf. Retortele sunt încălzite din exterior prin arderea gazului generator furnizat de una dintre conductele superioare de abur. Gazul generator și aerul, după încălzirea în regeneratoarele situate la capetele cuptorului, intră în cuptor prin perechea stângă de conducte. Produsele de ardere trec mai întâi prin partea stângă a cuptorului de sus în jos, trec în partea dreaptă a cuptorului, prin care intră în perechea dreaptă de conducte care le descarcă în regeneratoare. Pe măsură ce duza regeneratoarelor se răcește, la fiecare 30 de minute supapele care reglează mișcarea gazelor sunt răsturnate, care începe să aibă loc în sens invers, de la dreapta la stânga. Cuptorul funcționează în mod discontinuu. La început, toate retortele sunt încărcate cu o încărcătură formată din concentrate de zinc ars, cărbune și rulouri. După încărcare, condensatoarele și alonge-urile sunt puse pe retorte, iar cuptorul este încălzit până la 1300-1400°C. Vaporii de zinc se condensează în condensator, de unde zincul topit este scos cu o lingură. După ce încărcătura este scoasă din încărcător

Pentru reducerea oxidului de magneziu în metalurgia magneziului se utilizează cuptoare de retortă similare, dar cu retorte metalice care funcționează în vid, cu încălzire externă cu gaz și electrică.

Cuptorul cu retortă descris prezintă următoarele dezavantaje semnificative

- periodicitatea de funcționare;

- operațiuni de întreținere de bază nemecanizate;

- consum ridicat de combustibil și materiale refractare;

- recuperare directă scăzută a zincului (80-75%).

Conținut

Furnal vertical cu retortă

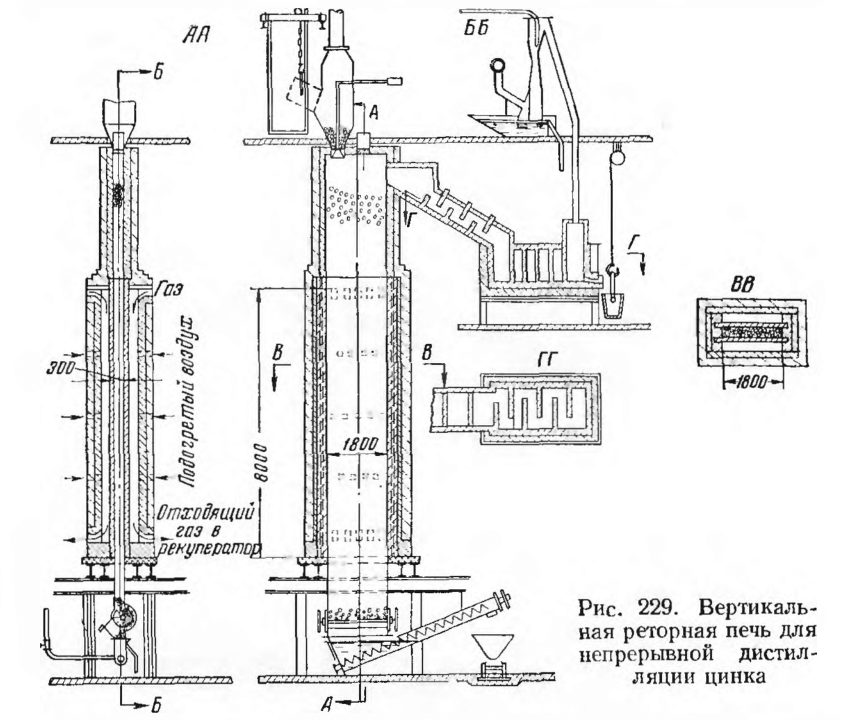

Un cuptor de distilare a zincului mai avansat este un cuptor cu retortă verticală (fig. 229) pentru funcționarea continuă a procesului. Acesta păstrează principiul încălzirii indirecte a încărcăturii, caracteristic cuptoarelor de distilare cu retortă orizontală. Secțiunea transversală a retortei are forma unui dreptunghi alungit cu o lățime limitată de 300-330 mm și o lungime de 1600-1800 mm. Retorta are o înălțime de aproximativ 8 g și este fabricată din plăci de carborundum caracterizate prin refractaritate și conductivitate termică ridicate. Capetele retortei pot fi asamblate din blocuri de argilă refractară. Încărcătura este încărcată în retortă de sus printr-o poartă închisă ermetic, iar masa de raze este evacuată de jos printr-o ieșire închisă ermetic. Cuptorul este încălzit cu gaz generator, care este alimentat prin arzătoare situate în bolta camerei. Pentru a crea o temperatură uniformă, aerul de ardere este introdus în cameră în mai multe puncte de-a lungul înălțimii. Gazele de evacuare sunt direcționate către un recuperator pentru a încălzi aerul. Vaporii de zinc sunt evacuați în condensatorul format din două părți care funcționează în condiții de temperatură diferite. În prima parte, realizată sub forma unui canal din blocuri de carborundum, vaporii de zinc sunt răciți rapid, ceea ce este facilitat de conductivitatea termică ridicată a carborundumului și de mișcarea turbulentă a gazelor în jurul partițiilor.

În cea de-a doua parte a condensatorului, partea de bazin, se acumulează metalul lichid și, pentru a evita formarea unei cantități mari de puroi, gazele sunt răcite lent aici datorită izolației termice a acestei părți a condensatorului. Gazele care părăsesc condensatorul sunt curățate într-un spălător și arse ulterior în camerele de încălzire ale cuptoarelor.

Funcționarea normală a cuptoarelor cu retorte verticale este posibilă numai cu încărcătură brichetată bine pregătită. Încărcătura de brichete este compusă din sinter de zinc, cărbune cocsificabil și lianți. După producerea brichetelor pe prese, acestea sunt coclite în cuptoare cu puț și numai după cocsificare brichetele calde sunt încărcate periodic în partea superioară a retortei.

În partea superioară a retortei, cu o înălțime de 2-4 metri, realizată din cărămizi de argilă refractară, brichetele sunt încălzite de căldura gazelor care se ridică din retortă. În partea centrală a retortei, încălzită din exterior, brichetele sunt încălzite până la 1000°C, iar aici sunt încălzite până la 1270-1300°C. Durata de ședere a brichetelor în zona de încălzire este de aproximativ 30 h, care, în combinație cu temperatura ridicată, asigură o recuperare suficient de completă a oxidului de zinc.

Vaporii și gazele de zinc, care se ridică în sus, trec prin coloana de brichete și intră în condensator, unde vaporii de zinc se condensează la temperaturi cuprinse între 850-870 °C la intrare și 530-560 °C la ieșire. Pentru a facilita eliminarea vaporilor de zinc din retortă, se introduce o cantitate mică de aer sau gaze neutre în partea inferioară a retortei. Metalul lichid curge în bazinul condensatorului și este eliberat pe măsură ce se acumulează.

Capacitatea retortei verticale de zinc este de 3-5 tone/zi. Recuperarea metalului este mai mare decât în retortele orizontale și ajunge la 90% și mai mult. Campania retortelor verticale durează de la 3 la 5 ani.

Cuptor cu tambur cu mufă

Cuptoarele cu mufă pot fi rotative cu tambur.

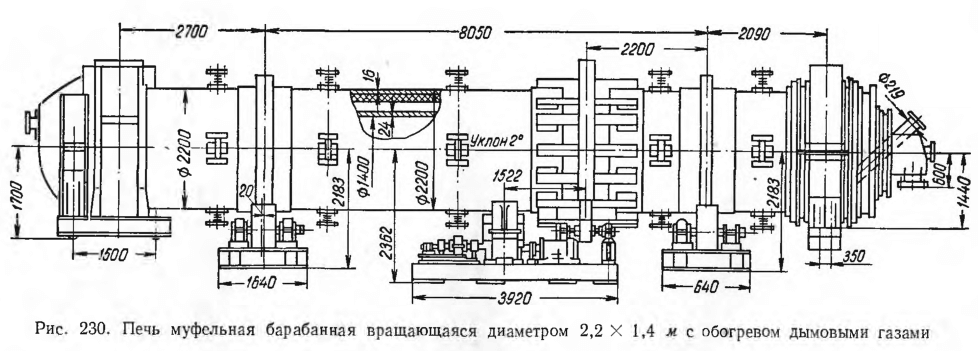

Fig. 230 prezintă un cuptor cu mufă cu tambur rotativ de 2,2×14 metri fabricat de Uzina de Inginerie Chimică Ural. Cuptorul constă dintr-un tambur de oțel cu diametrul de 2,2 metri, căptușit cu cărămizi de argilă refractară. În interiorul acestui tambur se află o mufă cilindrică de oțel cu un diametru de 1,4 m și o lungime de 14,5 m, fabricată din oțel X23N18. Această mufă este menținută în interiorul tamburului pe suporturi speciale cu amortizoare cu arc și se rotește împreună cu tamburul cuptorului. Mufla este încălzită din exterior de gazele de ardere care circulă într-un spațiu inelar între suprafața exterioară a mufei și căptușeala tamburului.

Temperatura maximă a gazelor la intrarea în cuptor este de 950° C, iar la ieșire de 350° C. Temperatura gazelor de reacție la ieșirea din mufă este de până la 600°C. Tamburul cuptorului este acționat de un motor electric de 8,5-18 kW, cu viteza tamburului de la 0,6 la 2 rpm. Gazele de ardere pentru încălzire sunt obținute într-un cuptor special la distanță, care nu este prezentat în figură. Cuptorul poate fi utilizat pentru calcinarea, prăjirea, reducerea diferitelor materiale în vrac într-o atmosferă de gaz reglată.

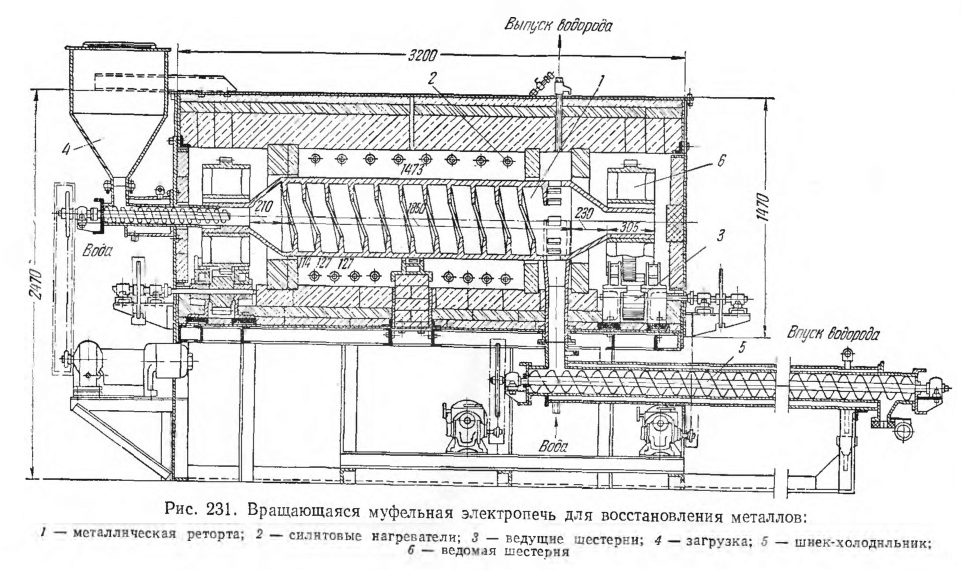

Fig. 231 prezintă un cuptor electric cu mufă rotativă utilizat pentru reducerea pulberilor metalice, precum și pentru tratarea diferitelor materiale cu gaze. Cuptorul constă dintr-un tambur metalic rotativ cu diametrul de 0,46 m și lungimea de 2,3 m, realizat dintr-un aliaj special rezistent la căldură. Cavitatea interioară a tamburului este echipată cu palete pentru o mai bună reîncălzire a materialului. Tamburul este încălzit din exterior cu încălzitoare din silit sau nichrom conectate la rețeaua electrică. Materialul care urmează să fie tratat în amestec cu agentul de reducere este încărcat în cuptor printr-un buncăr cu ajutorul unui alimentator cu șurub compactat. Descărcarea se realizează, de asemenea, cu un alimentator cu șurub, care servește și ca răcitor. Gazele reducătoare sau protectoare — hidrogen, monoxid de carbon și azot — sunt furnizate răcitorului și camerei de descărcare. Cuptorul are o putere de 60 kva și o tensiune de funcționare de 50-225 V. Elementele de încălzire sunt 16 tije de silit de 0,025×0,81×1,37 metri. Capacitatea cuptorului pentru materialele prelucrate este de 1-3 tone/zi. Temperatura maximă de funcționare este de 1200° C.

Cuptor electric rotativ în vid pentru reducerea magneziului prin ferrosiliciu

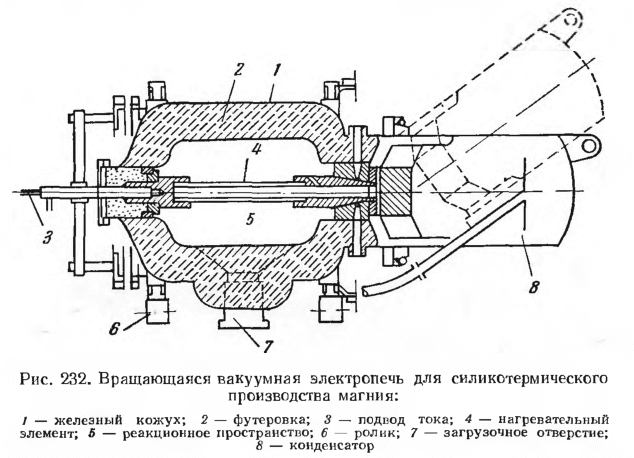

Figura 232 prezintă un cuptor electric rotativ în vid pentru reducerea magneziului prin ferrosiliciu. Retorta cuptorului este de formă cilindrică și este montată pe role care îi permit să se rotească continuu pentru a agita încărcătura.

Etuva este alcătuită din două părți comunicante: o cameră de reacție căptușită cu cărămizi și un condensator din oțel rezistent la căldură. Încărcătura din camera de reacție este încălzită de tije de cărbune situate pe axa cuptorului și conectate la rețeaua electrică. Cuptorul funcționează periodic în conformitate cu următorul mod. Camera de reacție este umplută cu încărcătură brichetată sub încălzitoare prin intermediul unei deschideri speciale de încărcare 7. După etanșarea camerei și a condensatorului se pornesc încălzitoarele electrice, iar cuptorul începe să se rotească, temperatura în camera de lucru crește la 1400-1500 ° C. Datorită rotației cuptorului, toată încărcătura este încălzită uniform timp de 4-5 ore. Condensatorul și camera sunt sub vid profund în timpul funcționării, iar presiunea în cameră este de 1-3 mmHg. Vaporii de magneziu sunt colectați în condensator unde sunt răciți. Magneziul metalic obținut este topit într-un cuptor electric special. Încărcătura reziduală este evacuată din camera de reacție prin aceeași deschidere, cuptorul este încărcat din nou cu încărcătură proaspătă și se începe următoarea operațiune. Cuptorul poate conține până la 2 tone de încărcătură în același timp și are o putere de 500 kva. Timpul de prelucrare a unei încărcături este de 6 h, ceea ce asigură o capacitate de magneziu de 1 t/zi. Consumul de energie electrică pentru recuperarea și distilarea magneziului este de 12-14 kWh/kg Mg. Consumul total de energie, inclusiv toate operațiunile secundare, este de 20 kWh/kg. Este posibilă creșterea capacității de magneziu a acestui tip de cuptoare până la 3 tone/zi.