Pentru alimentarea uniformă a încărcăturii la banda transportoare a depozitului de minereu sau la echipamentul de procesare sunt răspândite alimentatoare cu bandă, cu disc (disc), vibratoare, cu lamă de tambur, cu placă și cu șurub.

Conținut

Alimentatoare cu bandă

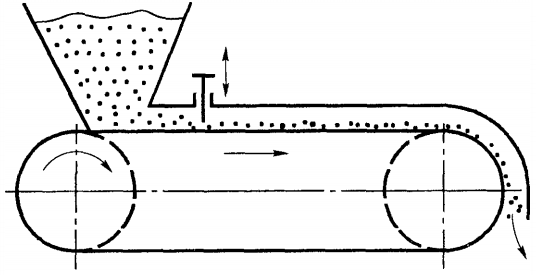

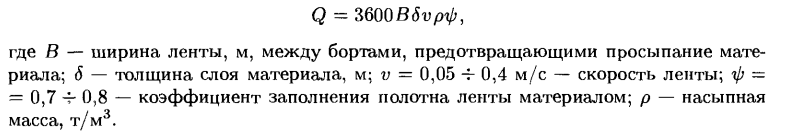

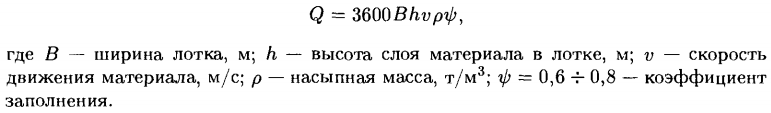

Alimentatoarele cu bandă sunt utilizate pentru alimentarea cu materiale în vrac fine și, mai rar, cu bulgări medii, uscate și umede. Alimentatoarele sunt instalate orizontal sau cu o înclinare de 10° în direcția de alimentare. În partea orizontală a cutiei (figura 1) există o clapetă de reglare a capacității de alimentare, tone pe oră, determinată prin formulă:

Alimentatorul cu bandă nu poate lucra direct sub buncăr. Pentru a descărca banda de coloana de material, este prevăzută înclinarea raftului deasupra buncărului la un unghi α = 45 — 50°.

Alimentatoare de plăci de tip ușor

Alimentatoarele cu lamele de tip ușor au aceeași construcție ca și conveiorul cu lamele. Elementul de lucru este un lanț fără sfârșit cu lamele cu manșon sau cu role, antrenat de o roată dințată. Lanțul transportor este tensionat de un dispozitiv cu șurub. Rolele de alimentare rulează pe șinele de ghidare. Plăcile sau tăvile sunt fixate pe lanț. Pentru a regla grosimea stratului de material, cutia de alimentare are o poartă la deschiderea de alimentare. Spre deosebire de alimentatoarele cu bandă, alimentatoarele cu plăci pot fi instalate direct sub buncăr, unde servesc ca un obturator fiabil, cu un unghi mic de până la 35° față de orizont în direcția de descărcare. Alimentatoarele de plăci staționare pot fi atașate la un cadru special sau suspendate de gâtul buncărului.

Alimentatoarele de plăci sunt produse cu acționare cu roți dințate și cu clichet. La transmisia prin angrenaje, rotația de la motor este transferată la cutia de viteze, angrenajul deschis și pinioanele de transmisie. Se utilizează o transmisie cu mai multe viteze pentru a varia viteza curelei. La acționarea cu clichet, mișcarea este transmisă printr-un excentric, o bielă, un câine de clichet și o roată de clichet fixate rigid pe roata dințată de acționare. Aceste alimentatoare permit, de asemenea, o gamă largă de reglare a vitezei transportoarelor.

Alimentatoarele de tip ușor sunt concepute pentru alimentarea cu încărcătură, minereu, sinter, bucăți de clincher cu dimensiunea de cel mult 400 mm la o temperatură a materialului de cel mult 500°С. Viteza de deplasare a benzii de alimentare variază de la 0,05 la 0,25 m/s.

Tăvile de alimentare pentru materiale reci sunt fabricate din carbon, pentru cele calde — din aliaje (ZOHGSNML, 35XML), verigile lanțului — din oțel de construcție. Rolele, bucșele, degetele lanțului sunt fabricate din oțeluri aliate și tratate termic.

Alimentatoare de plăci de tip greu

Alimentatoarele de plăci de tip greu sunt alcătuite din două modificări: medie și grea. În alimentatoarele de modificare medie, pentru încărcare se utilizează un organ de tracțiune format din două sau mai multe lanțuri.

Pânza alimentatorului cu organ de tracțiune cu două lanțuri este realizată din plăci turnate din oțel de formă ondulată, întărite cu nervuri transversale și laturi întărite. Lanțurile sunt asamblate din verigi turnate (oțel 35ХМЛ) și conectate prin știfturi din oțel 40Х. Pentru a minimiza scurgerile de material, plăcile sunt așezate cu suprapunere.

Acționarea alimentatorului are două angrenaje dințate. Variatorul sau motorul de curent continuu este utilizat pentru controlul vitezei.

Alimentatorul cu lanț cu mai multe verigi este asamblat din verigi de tip brățară conectate în ordine eșalonată prin axe fabricate din oțeluri aliate. Pentru a crește durabilitatea, în orificiile verigilor sunt presate bucșe din oțel aliat tratat termic. Plăcile turnate sau forjate din oțel (35KHNL, ZOKHSNM etc.) sunt fixate rigid pe un rând de verigi. Plăcile au o secțiune de cutie întărită cu laturi. Pentru a crește capacitatea de încărcare, partea de lucru a benzii se deplasează pe role de ghidare instalate la un pas de 600-700 mm. Pe partea de mers în gol a curelei, cursa rolelor este mărită de aproximativ două sau trei ori.

Pinioanele arborelui solid de transmisie din oțel ZOHGSL sunt realizate sub formă de discuri cu suprafețe frezate, a căror lungime este egală cu pasul lanțului. Numărul discurilor de pinioane este egal cu pasul verigilor de lanț cuplate simultan. Mecanismul de acționare este format dintr-un motor electric, o cutie de viteze, un ambreiaj dințat, o pereche elicoidală și un arbore cu roți dințate. Pentru întindere se utilizează un tambur de tensionare și un dispozitiv cu șurub. Creșterea rezistenței la uzură a pieselor de lucru este asigurată prin placarea cu materiale rezistente la uzură. Toți rulmenții sunt lubrifiați central.

Alimentatoarele de tip greu sunt concepute pentru alimentarea minereurilor cu bulgări de până la 1250 mm. Unghiul de înclinare a alimentatorului spre descărcare atinge 15-35°. Corpul lor de rulment este realizat din plăci turnate solide (35ХГГСНМЛ, 35ХМЛ) de formă rigidă de cutie cu urechi pentru conectarea consecutivă a legăturilor. La capetele axelor sunt instalate role pe rulmenți. Forța de tracțiune este creată de două pinioane care se cuplează cu verigile. Rolele se deplasează pe șine de ghidare. Pentru a reduce deformarea cauzată de căderea bucăților de minereu, sub secțiunea centrală a benzii este instalată o șină intermediară suplimentară. Spre deosebire de transmisia cu mai multe circuite, această construcție asigură o mișcare mai uniformă a benzii, fără înclinare.

Alimentatoare vibrante

Alimentatoarele vibrante sunt utilizate pe scară largă în metalurgia neferoasă (la concasare, îmbunătățire, sinterizare etc.).

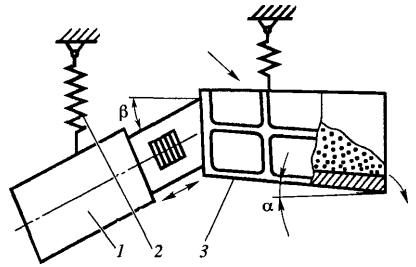

Alimentatorul cu vibrații este format dintr-o tavă 3, suspendată pe suspensii cu arc 2 la buncăr. Electromagnetul 1 este fixat pe jgheab la un unghi β. Pentru a reduce amplitudinea vibrațiilor, armătura electromagnetului este întărită în carcasă printr-un pachet de arcuri plate. Sectorul vibratorului este fixat rigid pe tava alimentatorului. Alimentatorul vibrator funcționează cu o frecvență de 50 de vibrații pe secundă (50 Hz) și o amplitudine mică (1-4 mm) în modul de aruncare.

Capacitatea alimentatorului, t/h, :

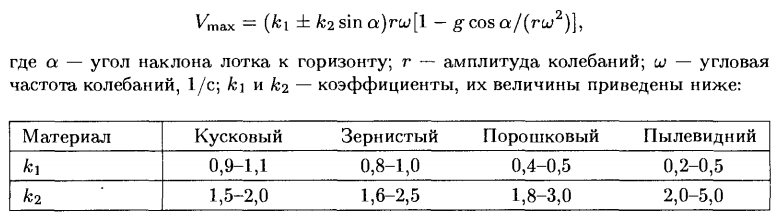

Viteza maximă a materialului în timpul ridicării și coborârii de-a lungul jgheabului va fi determinată de formula:

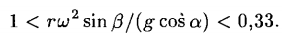

Cea mai mare productivitate este asigurată la β = 25 — 35° și multiplicitatea timpului de zbor al particulelor cu perioada de oscilație a jgheabului:

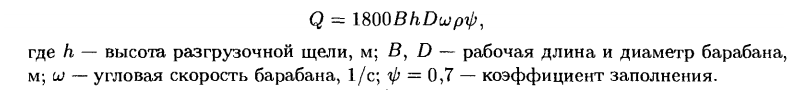

Alimentator cu tambur cu palete

Alimentatorul tambur-paletă este un cilindru orizontal gol, în interiorul căruia se rotește un tambur cu palete radiale care împart cilindrul în camere egale. Tamburul, care se rotește pe axă, captează porțiuni egale de material cu ajutorul lamelelor și le introduce în partea de evacuare a alimentatorului, conceput pentru materiale prăfuite și fine (praf metalurgic, sinter reciclat), care necesită o etanșeitate sporită. Atunci când se lucrează cu materiale fierbinți, corpul și tamburul sunt fabricate din oțel rezistent la căldură sau din fontă. Performanța alimentatorului este reglată prin modificarea vitezei tamburului de la un motor de curent continuu sau prin intermediul unui mecanism cu clichet. Alimentarea clară a materialului în porțiuni permite ca alimentatorul să fie utilizat ca dozator. Se utilizează o formulă pentru a calcula capacitatea alimentatorului:

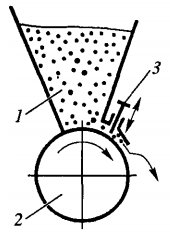

Alimentator cu tambur

Alimentatorul cu tambur este utilizat în atelierele de sinterizare pentru transportul materialelor în vrac. Se compune dintr-o carcasă 1, un tambur 2 și o poartă 3 pentru controlul capacității. Materialul este alimentat prin intermediul unui tambur cilindric rotativ. Capacitatea alimentatorului cu tambur, în tone pe oră, este determinată prin formula:

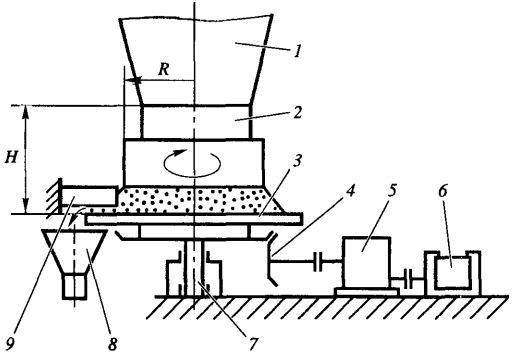

Alimentator cu plăci

Alimentatorul cu plăci constă dintr-un buncăr 1 , pe gâtul căruia este fixat un guler 2 pentru a regla înălțimea H a materialului de alimentare. Materialul este turnat pe placa 3, care se rotește de la motorul electric 6 prin cutia de viteze 5 și angrenajul conic 4. Placa este o placă circulară întărită cu nervuri de rigidizare, care se rotește în suportul 7. Materialul este evacuat în buncărul de evacuare 8 de către un cuțit 9. Piesele de uzură sunt căptușite cu plăci de schimb din fontă sau placate (cuțite, placă) cu aliaj dur. Construcția rigidă a corpului buncărului cu plăci îi permite să fie instalat sub buncărele de minereu concasat din fața morilor. Cu toate acestea, nu funcționează bine dacă materialele sunt prăfuite, umede, argiloase.

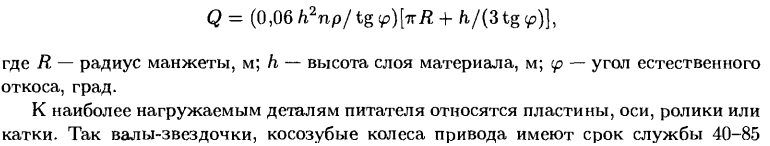

Capacitatea alimentatorului cu discuri, tone pe oră, se calculează prin formula:

Cele mai solicitate părți ale alimentatorului sunt plăcile, axele, rolele sau rolele. Astfel, arborii — pinioane stelare, roțile motoare elicoidale au o durată de viață de 40-85 luni; plăcile (forjate, ștanțate), plăcile, verigile, axele rolelor (rolele) — nu mai mult de 10-15 luni.

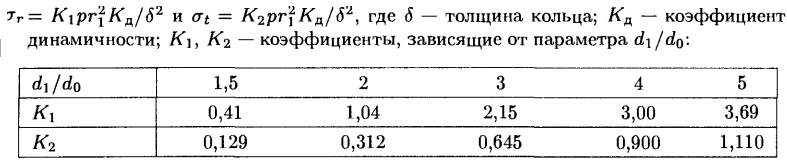

Schema de calcul a rezistenței plăcilor este reprezentată sub forma unui inel de grosime constantă, prins de-a lungul diametrului tocului de sprijin d о și încărcat de sarcina distribuită р până la diametrul exterior În acest caz, cele mai mari tensiuni radiale și tangențiale apar pe conturul interior al inelului:

Plăcile de alimentare grele sunt proiectate pentru solicitări statice de ordinul a 5-6 MPa. Coeficientul de dinamism al acestor sisteme, datorat înălțimii mari a căderii de material, poate ajunge la 15-20, solicitări de funcționare de 100-120 MPa, apropiindu-se de valorile admise.

Puterea, kW, a acționării dispozitivelor orizontale cu șurub (alimentatoare cu șurub, tuburi cu șurub) se calculează în funcție de productivitatea dată Q , t/h, și de lungimea dispozitivului L , m:

Conform recomandărilor, se presupune că indicele W pentru materialele abrazive grele este 4, pentru materialele abrazive ușoare grele — 2,5, pentru materialele libere — 1,5 și pentru materialele arse — 1,0.

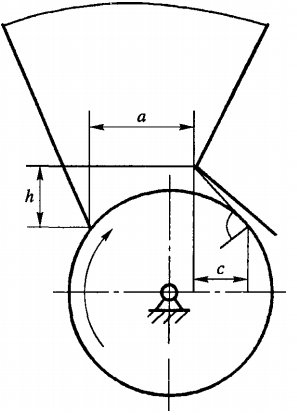

Puterea de acționare a alimentatoarelor cu tambur (și cu disc) se calculează din momentele de rezistență. Forța de presiune totală P asupra tamburului este suma forțelor de presiune ale coloanei de material din buncăr P1= pF , unde p este presiunea la baza coloanei calculată prin formula lui Jansen, F1≈ ab — suprafața de la baza coloanei, iar dincolo de limitele acesteia P2=Vpg , unde p — densitatea, V = 0,5cbh — volumul de material aflat pe tambur dincolo de limitele coloanei (figura 5), b — lungimea părții lucrătoare a formei tamburului.

Aceste forțe creează momente de frecare, N-m, a materialului cu suprafața tamburului M1= 0 , 5 (Р 1 + Р2 ) f1 D б și în suporturile tamburului M2 = 0 , 5 (P 1 + G ) f2D ц unde G este gravitația tamburului, f1 = 0,4 — 0,5 și f2 =0,02-0,03 — coeficienții de frecare a materialului cu o suprafață a tamburului și în unitățile portante corespunzător.

Cuplul total M = M1 + М2 determină puterea motorului electric de acționare a alimentatorului cu tambur, kW: N = Mnб /9750, unde nб — este viteza de rotație a tamburului.

Momente de rezistență la forțele de frecare la alimentatorul cu discuri

Momentele de rezistență la forțele de frecare la alimentatorul cu disc se rezumă la momentul de frecare al materialului pe disc M1=р 1F 1 f1 Rт р 1 , momentul de frecare în suporturile rulmenților M2= ( р 1F1 + G 1)f2 Rт р2 și momentul de rezistență la mișcare al materialului pe lamă M3 = 0,5f3(р1 + р2)F2 Rт р3 cos β unde p1 și p2 — presiunile, N/m 2 , pe placă și la cuțit, determinate prin metoda Jansen; F 1 — suprafața plăcii, m 2 ; F 2 — suprafața cuțitului în material, m 2 ; f1 = 0,4 — 5; f2 = 0,12, f3= 0,3 — 0,4 — coeficienții de frecare ai materialului de pe placă, în rulmentul de împingere, materialul de pe cuțit; Rт р 1 = 0,67r1 — raza de frecare a materialului pe placă cu raza r1 ; Rт р2 — raza de frecare a piciorului rulmentului cu raza rn ; Rт р3 — distanța până la centrul de greutate al suprafeței cuțitului, care este în material; β — unghiul de instalare a cuțitului în raport cu raza, grade.

După determinarea cuplului total, se calculează puterea, kW, a acționării alimentatorului de plăci: N = ∑ Mn/9750 .