Conținut

Biocombustibili pentru motoarele diesel cu ardere internă

În prezent, există mai multe concepte diferite de producere a biocombustibilului pentru motoarele diesel cu ardere internă (DICI) din materii prime organice regenerabile. În același timp, produsele finale ale ciclurilor tehnologice corespunzătoare diferă în ceea ce privește componența și compoziția chimică și, în consecință, au valori diferite ale parametrilor fizici și chimici standardizați care asigură funcționarea sigură și fiabilă a motoarelor diesel produse comercial. Putem distinge în mod condiționat trei grupuri de tehnologii pentru producerea biocombustibililor pentru motoare, descrise mai jos.

Primul grup include tehnologii în care sunt utilizate variații ale celei mai simple metode de preparare a biocombustibilului pentru motoare, care constă în adăugarea (de obicei, în cantități relativ mici) de componente organice naturale de origine vegetală la combustibilul mineral convențional pentru motoare, cu omogenizarea ulterioară a amestecului.

Al doilea grup constă în tehnologii complexe care implică conversia chimică preliminară a materiilor prime organice pentru a produce compuși organici cu o compoziție chimică diferită de cea a substanțelor inițiale, pentru utilizarea directă ca biocarburanți sau pentru adăugarea la carburanții minerali standard.

A treia grupă include ciclurile tehnologice în care carburanții sunt sintetizați din gaze obținute prin prelucrarea termochimică sau/și biologică a materiilor prime organice regenerabile.

În acest articol, denumirea „biomotorină” este adoptată pentru toate clasele de produse în acest scop, care trebuie distinsă de termenul „biodiesel” sau „biodiesel”, care a devenit larg răspândit în ultimii ani. Această din urmă denumire se referă numai la biocarburanții pe bază de esteri metilici ai acizilor grași (MEFA) derivați din uleiuri vegetale prin reacția de transesterificare descrisă în detaliu în subsecțiunea relevantă. Acest tip special de biocombustibil diesel este produs în prezent în cantități comerciale.

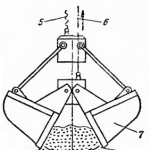

Figura 3.1 prezintă o schemă generală simplificată a ciclurilor tehnologice de producție a patru tipuri de biocombustibili diesel:

- biocombustibil diesel mineral-organic compozit (grupa I);

- biodiesel — biodiesel (grupa II);

- biocombustibil diesel de hidroliză (grupa III);

- biocombustibil diesel sintetic (grupa IV).

Biocombustibil mineral-organic compozit (CMOBT)

De câteva decenii se desfășoară o căutare intensă de analogi eficienți din punct de vedere ecologic ai materiilor prime fosile utilizate pentru prepararea combustibilului pentru motoarele diesel. În câmpul de vedere al cercetătorilor ca posibil substitut pentru produsele de rafinare a petrolului în acest domeniu, în primul rând, au intrat uleiurile vegetale. Faptul este că uleiul vegetal are o valoare calorică suficient de mare și, prin proprietățile sale fizice și chimice, corespunde în mare măsură condițiilor de funcționare ale unui motor diesel. Nu este întâmplător faptul că, la expoziția de la Paris din 1900, a fost demonstrată funcționarea unuia dintre primele exemplare ale motorului dezvoltat de Rudolf Diesel, folosind ulei de arahide drept combustibil.

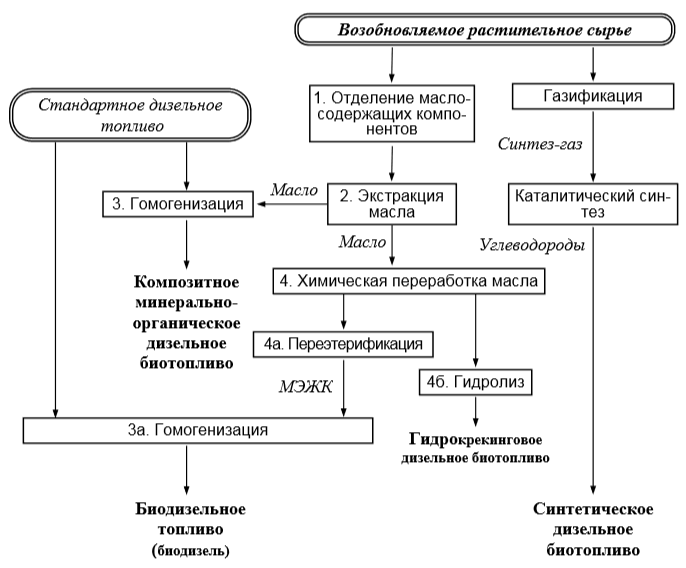

Uleiurile vegetale sunt o compoziție de hidrocarburi oxidate hidrofobe (insolubile în apă), dominată de așa-numitele „trigliceride” — substanțe organice cu structura unei molecule de glicerol (cel mai simplu alcool cu trei atomi), la care grupele hidroxil sunt înlocuite cu reziduuri de acid gras.

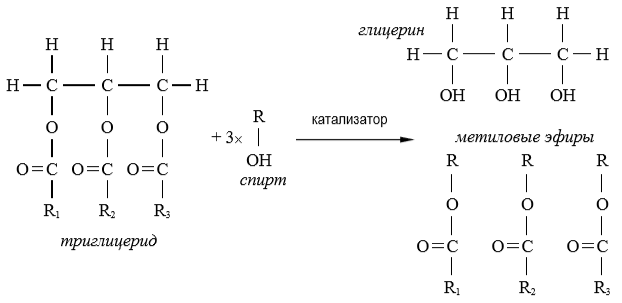

Grupul lipidelor este format din substanțe insolubile în apă (hidrofobe) cu aceeași structură moleculară — grăsimi, fosfolipide, steroizi etc. Moleculele acestor substanțe, numite „trigliceride” reprezintă un reziduu de alcool triatomic (glicerol), în care grupele hidroxil sunt substituite (esterificate) cu acizi grași. O schemă a structurii unei trigliceride este prezentată în figura 3.2. Radicalii acizilor grași sunt etichetați în figură ca R1, R2, R3. Indicii diferiți în desemnarea radicalilor sunt utilizați deoarece, în general, o singură moleculă de gliceridă combină reziduuri de acizi grași diferiți. Excepțiile sunt uleiul de măsline și uleiul de ricin. În primul, 80 % din totalul acizilor grași sunt acid oleic, în timp ce al doilea conține aproximativ 95 % acid ricinoleic.

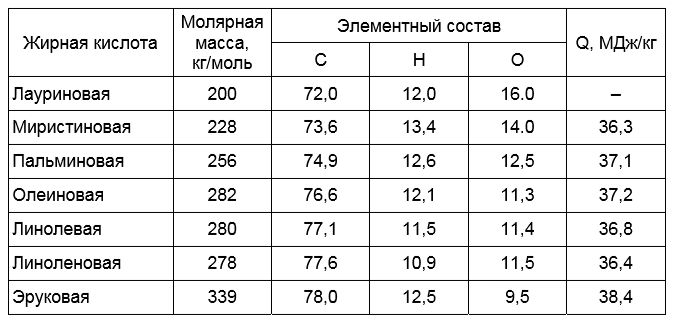

Tabelul 3.2 prezintă date privind compoziția elementară și căldura specifică de ardere a acizilor grași (AG) dominanți în compoziția uleiurilor vegetale utilizate ca materie primă pentru producerea de biocombustibili diesel.

După cum se poate observa din tabel, CL au valori destul de ridicate ale puterii calorifice (~37 MJ/kg), care este cu doar 12 % mai mică decât cea a motorinei (~42 MJ/kg). Se observă că puterea calorifică crește odată cu creșterea masei molare.

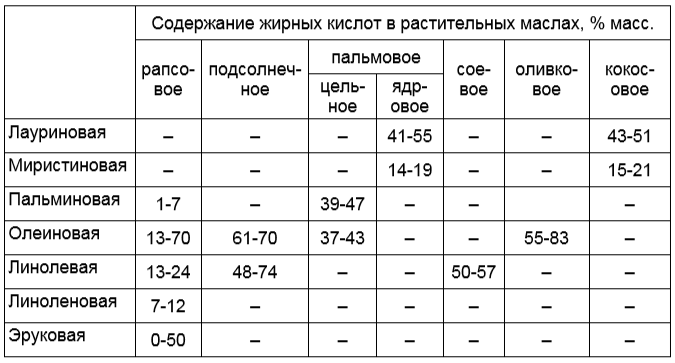

Conținutul procentual al diferitelor CL în uleiurile vegetale poate varia foarte mult nu numai în funcție de specia de cultură, ci și în funcție de soi, condițiile de cultivare, sezonul de vegetație, momentul recoltării etc. Tabelul 3.3 rezumă conținutul predominant de acizi grași din diferite uleiuri adecvate pentru aplicațiile energetice ale biocombustibililor.

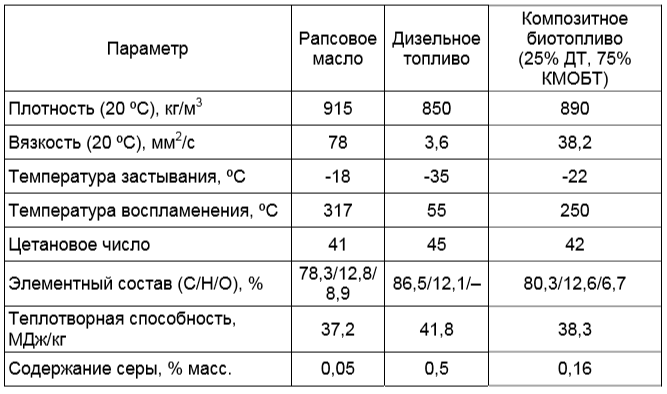

În țările UE, uleiul de rapiță este cea mai comună materie primă pentru producția de biocombustibil diesel. Din compararea principalilor parametri ai uleiului de rapiță și ai motorinei minerale (tabelul 3.4) pot fi observate următoarele diferențe.

Uleiul de rapiță are valori mai scăzute ale puterii calorifice, ceea ce se datorează prezenței oxigenului în compoziția moleculelor de acizi grași. Prin urmare, consumul specific de combustibil atunci când se utilizează ulei de rapiță ar trebui să crească, deși în mod nesemnificativ. Performanța motorului nu este afectată în mod semnificativ.

Vâscozitatea uleiului de rapiță la temperatura camerei este de aproximativ 20 de ori mai mare decât vâscozitatea standardizată a motorinei. Acest lucru explică și punctul de curgere mai ridicat. Acesta este cu siguranță un factor negativ, deoarece, pe de o parte, contribuie la creșterea acumulării de carbon în timpul funcționării motorului și, în consecință, îi reduce durata de viață. Pe de altă parte, exclude posibilitatea funcționării acestuia la temperaturi scăzute în timpul iernii, fără o pregătire prealabilă specială a sistemului de alimentare pentru pornire.

Printre factorii pozitivi trebuie remarcat faptul că conținutul de sulf este nesemnificativ în comparație cu motorina. Tabelul prezintă valoarea conținutului de sulf în conformitate cu GOST 305-82, în conformitate cu cerințele căruia conținutul de sulf era permis până la 0,2-0,5 %, în funcție de clasa combustibilului. În prezent, aceste cerințe au fost înăsprite considerabil din cauza faptului că sulful este recunoscut ca o impuritate extrem de dăunătoare din punct de vedere ecologic, deoarece în timpul arderii formează oxizi SO2 și oxizi de SO3care sunt anhidride ale acidului sulfuric și, respectiv, sulfuric. În conformitate cu cerințele EURO-3, fracția masică de sulf nu trebuie să depășească 0,035 %, EURO-4 — 0,005 %, EURO-5 — 0,001 %.

Tehnologia de preparare a CMBT pentru motoarele diesel folosind uleiuri vegetale este destul de simplă (figura 3.1). Înainte de aplicarea ca ulei combustibil, acele părți care conțin ulei sunt separate din masa vegetală (operațiunea 1), după care acesta este extras în figura cu purificarea ulterioară (2). În etapa finală (3), uleiul vegetal este amestecat cu motorină, se adaugă aditivii necesari și se omogenizează (3). Datorită solubilității reciproce suficient de bune a uleiurilor și a produselor petroliere lichide, ultima operațiune nu provoacă dificultăți tehnice și nu necesită utilizarea de echipamente speciale.

Tabelul 3.4, care prezintă valorile principalilor parametri fizici și chimici ai biocombustibilului compozit care conține 75% ulei de rapiță și 25% motorină (GOST 305-82), arată că adăugarea unei componente de hidrocarburi la ulei permite modificarea acestora și, astfel, compensarea într-o anumită măsură a dezavantajelor atât ale componentei vegetale, cât și ale motorinei. Pe de o parte, vâscozitatea CMOBT este semnificativ mai mică decât cea a uleiului original, pe de altă parte, conținutul de sulf este redus drastic, în comparație cu motorina. În același timp, valoarea calorifică nu se modifică semnificativ.

Principalul efect ecologic al utilizării CMBT este că, prin înlocuirea unei părți din combustibilii fosili pe bază de hidrocarburi cu componente din materii prime organice regenerabile, este posibilă reducerea impactului tehnogen asupra compoziției atmosferei.

Biodiesel (BDT) — biodiesel

Biodieselul (BDT) este un analog al motorinei convenționale, conținând o cantitate standardizată de esteri metilici (EM) produși din uleiuri vegetale — cel mai adesea ulei de rapiță (MERM), dar pot fi utilizate și alte uleiuri: ulei de palmier, ulei de arahide etc.

În tehnologia standard, ME se formează ca urmare a așa-numitei „reacții de transesterificare” a componentelor lipidice (grăsimi) extrase din materii prime vegetale cu etanol (alcool metilic) în prezența unui catalizator (cel mai adesea alcalin).

Ciclul de producție al BDT include următoarele etape ale procesului (a se vedea figura 3.1):

- separarea componentelor care conțin ulei (1);

- extracția fracțiunii lipidice (2);

- transesterificare pentru obținerea MEJA (4a);

- omogenizarea în amestec cu motorină (3a).

Grupa lipidelor este formată din substanțe insolubile în apă (hidrofobe) cu aceeași structură moleculară — grăsimi, fosfolipide, steroizi etc. Moleculele acestor substanțe, numite „trigliceride”, reprezintă un reziduu de alcool triatomic (glicerol), în care grupele hidroxil sunt substituite (esterificate) cu acizi grași. În figura 3.3 este prezentată o schemă a structurii unei trigliceride. Radicalii acizilor grași sunt etichetați în figură ca R1, R2, R3. Indicii diferiți în desemnarea radicalilor sunt utilizați deoarece, în general, aceeași trigliceridă din grăsimi combină acizi grași diferiți. Excepțiile sunt uleiul de măsline și uleiul de ricin. Primul conține 80 % din totalul acizilor grași în acid oleic, în timp ce al doilea conține aproximativ 95 % acid ricinoleic.

Transesterificarea este un proces chimic în care un ester reacționează cu un alcool, un acid sau un alt ester, ducând la formarea unui ester cu o compoziție diferită de cea inițială. În acest caz, datorită redistribuirii radicalilor de acid gras în cadrul unei molecule de gliceridă sau între diferite molecule, compoziția gliceridică a substanței inițiale este modificată.

Ca urmare a reacției de transesterificare, resturile de acizi grași se desprind din coloana vertebrală a glicerolului, iar locul lor este luat de grupările hidroxil desprinse din moleculele de alcool (figura 3.3). Radicalii alcoolici rezultați se atașează la reziduurile de acid gras pentru a forma produsul țintă, esterii metilici de acid gras (FAE).

Probabilitatea ca toate cele trei molecule de alcool să reacționeze simultan cu o moleculă de trigliceridă (TG) este neglijabilă, astfel încât reacția de transesterificare are de fapt trei etape consecutive. În prima etapă, după ce un reziduu de acid gras este înlocuit cu o grupă hidroxil, se formează diglicerida (DG). În a doua etapă, DG pierde al doilea reziduu de acid gras pentru a deveni monogliceridă (MG). În cele din urmă, ca urmare a înlocuirii celui de-al treilea reziduu LC cu o grupă hidroxil, se formează glicerolul.

Această reacție se caracterizează printr-o barieră energetică destul de ridicată, care nu poate fi depășită prin creșterea temperaturii din cauza punctului scăzut de fierbere al alcoolilor la presiuni apropiate de presiunea atmosferică: metanol — 65, etanol — 78, butanol — 97, propanol — 118. Prin urmare, pentru a reduce bariera și timpul de proces la valori acceptabile, se utilizează catalizatori. Molecula catalizatorului are rolul de a forma un complex intermediar chimic activ care are o barieră energetică suficient de scăzută și, prin urmare, se formează la temperaturi relativ scăzute. Catalizatorii sunt de două tipuri: omogeni — care se află în aceeași stare de agregare cu reactanții și eterogeni — care se află într-o stare de agregare diferită față de reactanți.

Atât substanțele alcaline (NaOH, KOH, NaMeO), cât și cele acide (H2SO4 PTSA, MSA, H3PO4CaCO3) catalizatori omogeni. Catalizatorii omogeni asigură o selectivitate ridicată a procesului, dar aplicarea lor este asociată cu dificultăți tehnologice în etapa de separare a produselor de reacție și a catalizatorului uzat. Este necesară neutralizarea prealabilă a catalizatorului, ceea ce complică ciclul tehnologic și conduce la pierderi suplimentare atât ale produsului țintă (MEJK), cât și ale subprodusului (glicerol) din cauza contaminării cu impurități care nu pot fi separate complet.

Separarea catalizatorului eterogen nu este dificilă din punct de vedere tehnic și nu implică utilizarea de substanțe chimice nocive. Acesta poate fi separat prin decantare sau filtrare. Utilizarea catalizatorilor eterogeni permite simplificarea schemei tehnologice de producție. Ca astfel de catalizatori pot fi utilizați oxizi metalici (de exemplu, calciu și magneziu), diverse argile și zeoliți sulfuroși, sulfați, heteropoliacizi, precum și materiale compozite special concepute.

Printre dezavantajele catalizatorilor eterogeni se numără selectivitatea semnificativ mai scăzută în comparație cu catalizatorii omogeni. În plus, condițiile de transfer de căldură și de masă la interfața dintre fazele solidă și lichidă afectează semnificativ viteza procesului, impunând cerințe speciale atât în ceea ce privește proprietățile suprafeței materialului activ, cât și în ceea ce privește organizarea fluxurilor de masă în reactor.

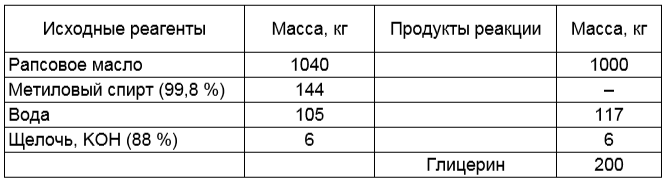

În tabelul 3.5 este prezentat bilanțul de materiale al reacției de transesterificare a uleiului de rapiță cu metanol în condiții tipice de proces, utilizând un catalizator alcalin.

Pe lângă un amestec de esteri metilici (sau etilici) complecși ai acizilor grași saturați și nesaturați, reacția produce un amestec de subproduse — „faza glicerol” cu următoarea compoziție tipică

- glicerol — 56 %;

- apă — 8 %;

- săruri anorganice — 9 %;

- alți esteri — 10 %;

reactivi nereacționați:

- metanol — 4 %;

- acizi grași — 13 %.

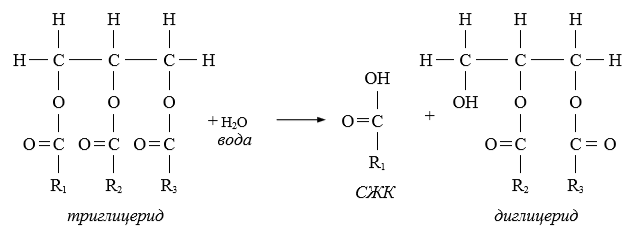

Calitatea materiei prime poate avea un efect semnificativ asupra randamentului produsului țintă. Astfel, într-un proces tipic de transesterificare în prezența unui catalizator alcalin, conținutul de acizi grași liberi (AGL) din uleiul intermediar este foarte important. Faptul este că, atunci când interacționează cu alcalii, aceștia formează săpunuri, eliminând astfel o parte din catalizator din proces. Acest lucru duce la pierderea acestuia din urmă și la scăderea randamentului produsului țintă. Prezența umidității în materia primă poate crește concentrația de GPL datorită reacției de hidroliză, a cărei schemă este prezentată în figura 3.4.

În ciuda faptului că costul de piață al materiilor prime cu un conținut ridicat de AGL este mult mai mic decât costul uleiului purificat, costul MEJA din cauza randamentului său scăzut poate fi inacceptabil de ridicat. Acest lucru se datorează faptului că procesul de transesterificare în sine este reversibil, iar modificarea sa tipică se caracterizează printr-o rată scăzută chiar și la temperaturi relativ ridicate.

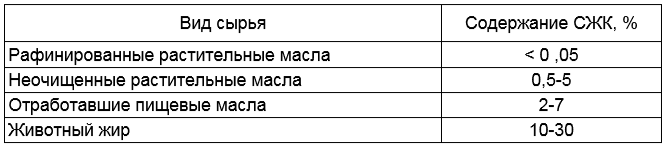

În funcție de conținutul de acizi grași liberi, materiile prime pentru producția de MEJA sunt subdivizate în următoarele grupe (tabelul 3.6):

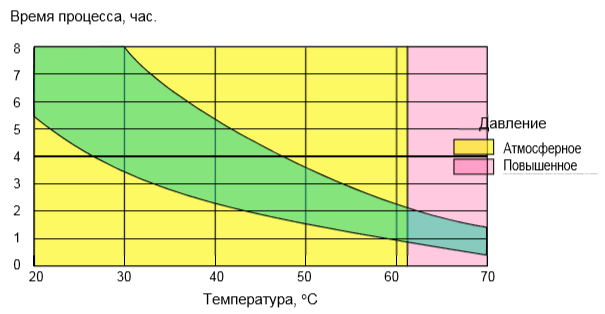

În funcție de modul în care reactorul chimic asigură condiții favorabile de transfer de căldură și masă, durata procesului poate varia de la 1-2 ore la temperaturi apropiate de punctul de fierbere al metanolului (~ 65 ºC) până la o jumătate de zi la temperatura camerei (figura 3.5).

Pentru a crește randamentul MEJA la prelucrarea materiilor prime cu un conținut ridicat de acizi grași liberi se recurge uneori la utilizarea unui proces în două etape, în prima etapă a căruia, în prezența unui catalizator acid, se realizează esterificarea moleculelor de acizi grași, transformându-le în esteri metilici. În acest fel este posibilă reducerea concentrației de GPL la mai puțin de 0,5 %.

A doua etapă — transesterificarea trigliceridelor — trebuie efectuată în prezența unui catalizator alcalin, deoarece cataliza acidă a TG se caracterizează printr-o viteză și mai redusă comparativ cu cataliza alcalină. Astfel, chiar și la o temperatură de 60 °C, durata procesului este de aproximativ 2 zile. În același timp, desfășurarea sa la temperaturi de peste 60 °С este necesară pentru a crea în reactor o presiune crescută pentru a suprima evaporarea intensivă și a preveni fierberea metanolului.

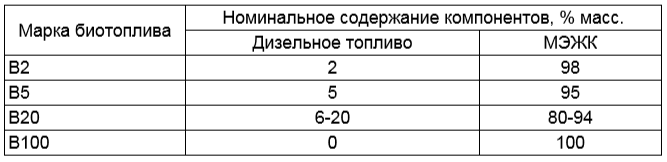

Compoziția metil ester, ca produs al transesterificării și al purificării ulterioare, este componenta de bază a biomotorinei, care trebuie să îndeplinească cerințele standardelor relevante. Țările UE au elaborat standardele EN14214, EN590 (EN590:2000) și DIN 51606 pentru biomotorină, iar SUA au elaborat standardul ASTM 6751. Rusia a adoptat standardul GOST R 52368, care permite până la 5 % MEJK în motorină. Acesta este un analog al standardului internațional ASTM D975, conform căruia motorina convențională poate conține până la 5% biodiesel. În plus, proprietarul unei benzinării nu este obligat să notifice cumpărătorul de combustibil cu privire la aceasta. În prezent, pe piața de consum se comercializează biomotorină de calitate B100 (care nu este diluată cu motorină minerală), precum și amestecuri de carburanți pentru motoare diesel cu diferite conținuturi de biomotorină: B2, B5, B20, unde „B” denotă prezența MEJK în compoziția carburantului, iar numerele indică ponderea acestora în procente din greutate (tabelul 3.7).

În cazul în care se utilizează biomotorină cu un conținut ridicat (peste 20 %) de MEJA, trebuie avut în vedere faptul că consumul specific de carburant crește din cauza puterii calorifice mai scăzute. În plus, pornirea motorului la temperaturi scăzute poate fi afectată din cauza temperaturii ridicate de filtrare. Pentru a evita defectarea prematură a motorului, este necesară modificarea motorului atunci când se utilizează biodiesel B100.

Biodieselul de calitate B2 și B5 este recomandat pentru utilizarea pe toate tipurile de motoare diesel, fără a limita funcționalitatea și durata de viață. În SUA, gradul B20 este cel mai popular printre proprietarii de automobile, deși unele companii auto nu extind garanția motoarelor dacă se utilizează BDT de acest grad.

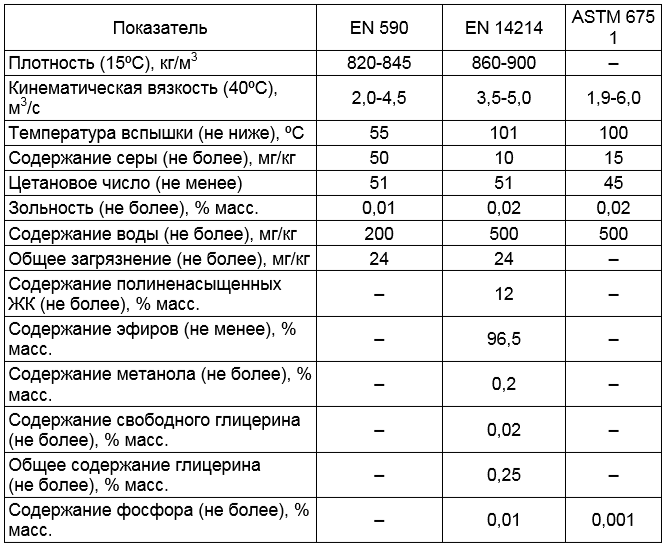

Tabelul 3.8 prezintă valorile principalelor caracteristici ale biomotorinei (B100) în conformitate cu cerințele standardelor UE (EN 14214) și SUA (ASTM 6751) în comparație cu caracteristicile motorinei din petrol în conformitate cu EN 590.

Anumite proprietăți ale biomotorinei îi conferă acesteia avantaje suplimentare. De exemplu, datorită punctului său de aprindere ridicat (de obicei de trei ori mai mare decât cel al motorinei), este foarte sigur împotriva incendiilor. De asemenea, trebuie remarcat rolul pozitiv al oxigenului prezent în compoziția MEJK. Datorită oxigenului, în camera de ardere a unui motor cu ardere internă se dezvoltă temperaturi mai ridicate, deoarece procesul de ardere se desfășoară cu o intensitate mai mare datorită oxidantului suplimentar disponibil. Pe de o parte, acest lucru duce la o anumită creștere a oxizilor de azot în gazele de eșapament, dar, în același timp, contribuie la o creștere a randamentului efectiv.

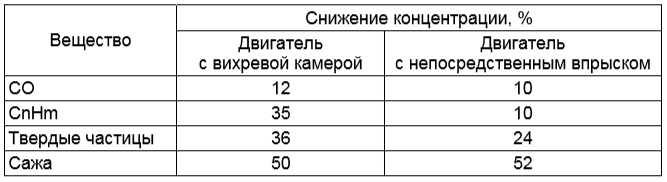

În ciuda unei ușoare creșteri a oxizilor de azot, în general, gazele de eșapament ale unui motor diesel care funcționează cu biomotorină sunt mult mai curate decât atunci când funcționează cu motorină minerală (tabelul 3.9).

După cum se poate observa din tabel, emisiile de funingine sunt reduse cel mai semnificativ, indiferent de tipul sistemului de alimentare cu combustibil din cilindru. Acest lucru confirmă presupunerea că oxigenul prezent în compoziția moleculelor de biomotorină favorizează o ardere mai intensă și mai completă a combustibilului.

Biocombustibilul diesel obținut prin hidrocracare (HDBT)

Tehnologia de producere a biocombustibilului prin hidrocracarea uleiurilor vegetale este unul dintre cele mai promițătoare domenii care se află în câmpul de vedere al cercetătorilor din diferite țări. Fenomenul de hidrocracare se bazează pe reactivitatea și selectivitatea ridicată a complexelor chimic active pe care hidrogenul le poate forma pe catalizatori. În anumite condiții, acești complecși inițiază ruperea legăturilor intercarbonice ale compușilor cu greutate moleculară mare, ducând la scindarea acestora în reziduuri cu greutate moleculară mai mică.

Procesul de hidrocracare este intens studiat, în primul rând, în domeniul petrolier, datorită faptului că poate fi utilizat pentru a transforma hidrocarburile cu greutate moleculară mare în compuși lichizi cu punct de fierbere scăzut, cu densitate volumetrică mai mică, caracterizați prin valori ale cifrei octanice mai mari în comparație cu materia primă.

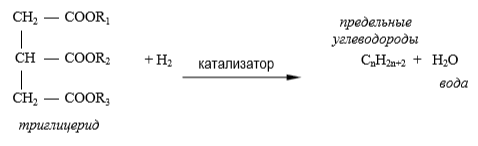

Prin hidrocracare este posibilă prelucrarea uleiurilor vegetale cu obținerea de hidrocarburi marginale. Ca urmare a reacției de hidrocracare, datorită formării apei libere, o parte semnificativă a oxigenului este eliminată din materia primă organică inițială, ceea ce contribuie la creșterea puterii calorifice a produselor finale.

Ciclul de producție a biocombustibilului diesel prin metoda hidrocracării include următoarele operațiuni tehnologice (figura 3.1):

- separarea componentelor care conțin ulei (1);

- extracția fracțiunii lipidice (2);

- hidrocracarea fracției lipidice pentru a obține un amestec de componente hidrocarbonate cu compoziția necesară (4b).

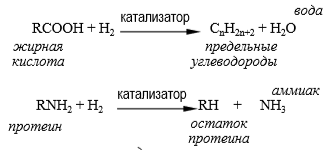

Hidrocracarea poate fi reprezentată în mod convențional în două etape, dintre care prima implică hidrogenarea compușilor care conțin oxigen și sulf. A doua etapă constă în cracarea (scindarea) hidrocarburilor cu masă moleculară mare formate în etapa de hidrogenare. Schema reacției de hidrogenare a trigliceridelor este prezentată în figura 3.6.

Prin optimizarea compoziției catalizatorilor și a condițiilor de procesare, este posibilă obținerea unei hidrogenări aproape complete a gliceridelor conținute în uleiurile vegetale. În plus față de gliceride, procesul de hidrogenare este aplicabil acizilor, grăsimilor, proteinelor (figura 3.7), iar în ceea ce privește hidrocarburile formate se poate efectua nu numai hidrogenarea, ci și cracarea (figura 3.8).

Procesul de hidrocracare a uleiurilor vegetale se realizează sub o presiune de 2-5 MPa la o temperatură de 250-350 ºC. Reacția se realizează pe un catalizator eterogen combinat, așa-numit „bifuncțional”, care asigură corecția ratelor de hidrogenare și de cracare a componentelor materiei prime. Se recomandă utilizarea materialelor de aluminomolibden și aluminonichel preparate prin depunerea oxizilor de molibden și nichel pe ceramică de aluminosilicat sau oxid de aluminiu ca un astfel de catalizator care prezintă o activitate de cracare moderată cu o activitate de hidrogenare suficient de ridicată.

Hidrocracarea uleiurilor duce la descompunerea gliceridelor. Se formează o cantitate considerabilă de apă liberă ca urmare a reacției oxigenului din gliceride cu hidrogenul. La hidrocracarea completă a uleiului de rapiță, randamentul de apă este de aproximativ 17 % din greutate.

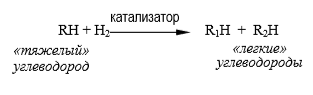

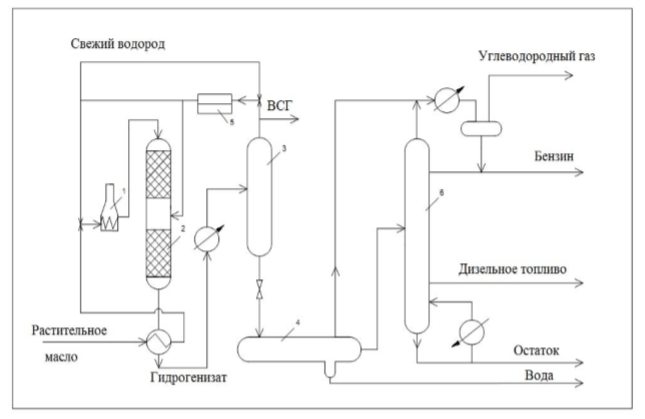

Schema uneia dintre variantele instalației tehnologice pentru hidrocracarea uleiurilor vegetale în vederea obținerii biocombustibilului diesel este prezentată în figura 3.9. Instalația include rezervorul de încălzire 1, reactorul de hidrocracare 2, separatorul 3, separatorul trifazic 4, pompa de circulație 5, coloana de rectificare 6.

Uleiul vegetal inițial este introdus mai întâi în cuptorul de încălzire, unde temperatura sa este adusă la 250-350 ºC, după care intră în reactorul de hidrocracare. În același timp, un amestec de gaze care conține hidrogen intră în reactor. În reactor se menține o presiune de funcționare ridicată, de aproximativ 2-5 MPa. Reactorul este umplut cu material poros pe care este aplicat un catalizator. Hidrogenarea materiei prime se realizează într-un flux circulant de gaz cu conținut de hidrogen (HCG), adăugându-se în permanență hidrogen la temperatură scăzută pentru a compensa pierderea acestuia ca urmare a reacției și pentru a asigura controlul temperaturii în reactor, deoarece hidrocracarea este un proces exoterm. Un separator de înaltă presiune este utilizat pentru a separa și a îndepărta o parte din WASH uzat din procesul ciclului, în timp ce restul este returnat în ciclu de o pompă de circulație și amestecat cu materia primă care urmează să fie prelucrată și cu hidrogenul proaspăt care intră.

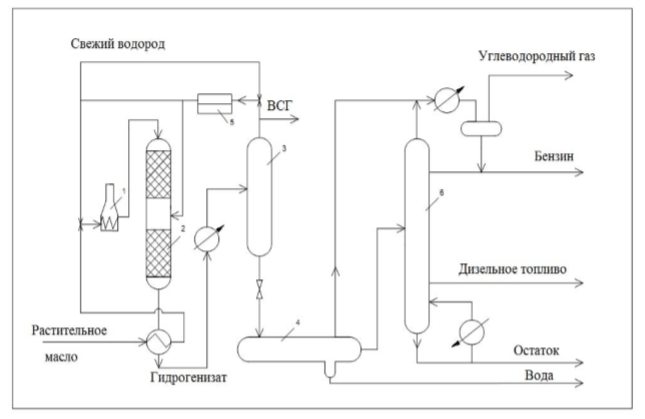

Fracția lichidă din separator, prin intermediul clapetei de accelerație, intră în separatorul trifazic, care separă hidrogenisatul (produsele de hidrocracare) în trei părți: hidrocarburi gazoase, apă cu impurități dizolvate și hidrocarburi lichide solubile în apă. Acesta din urmă este trimis către o coloană de rectificare, unde este separat în fracțiuni de benzină și motorină. Fracția grea de hidrocracare este colectată în partea inferioară a coloanei. Randamentul aproximativ al produselor de hidrocracare a uleiului de rapiță pe catalizator de aluminonichel este prezentat în tabelul 3.10.

Hidrocracarea, ca metodă de prelucrare a materiilor prime organice, este destul de eficientă și universală. Spre deosebire de tehnologia biodieselului, produsele sale sunt compoziții de hidrocarburi (predominant marginale) cu proprietăți foarte apropiate de produsele de distilare a petrolului. În plus, o gamă foarte largă de substanțe organice pot fi transformate prin această metodă, inclusiv materii prime lipidice cu un conținut ridicat de GPL.

Pe de altă parte, biocombustibilul diesel hidrocracat se distinge în mod favorabil de combustibilii produși din combustibili fosili prin conținutul său extrem de scăzut de sulf (mai mic de 0,001 %). Indicele cetanic al fracțiunii diesel obținute prin hidrocracare este de 90-100. Utilizarea sa ca biocombustibil diesel permite reducerea conținutului de oxizi de azot din gazele de eșapament. În cazul unor deversări accidentale de combustibil, daunele aduse mediului sunt mai mici, deoarece aproximativ 95 % din biocombustibilul obținut prin hidrocracare se descompune în termen de o lună datorită microorganismelor, în timp ce pentru combustibilul petrolier acest indicator este de numai 40 %.

În același timp, hidrocracarea necesită cantități semnificative de hidrogen. Prin urmare, dezvoltarea acestei tehnologii ar trebui să fie însoțită de dezvoltarea producției ecologice de hidrogen din materii prime regenerabile.

Biocombustibili pentru motoarele cu ardere internă pe benzină

În prezent, în domeniul înlocuirii componentelor hidrocarbonate ale combustibililor pentru motoare pe benzină cu componente organice produse din materii prime regenerabile, tendința dominantă este producerea și utilizarea diferiților alcooli, în special a alcoolului etilic (denumit „bioetanol”). De asemenea, se lucrează la dezvoltarea de tehnologii industriale pentru producerea de biometanol, biobutanol și biopropanol. Bioalcoolii sunt produși de obicei prin fermentarea zaharidelor ca urmare a activității microbiene. Ciclul de gazeificare a materiilor prime organice regenerabile urmat de sinteza catalitică a bioalcoolilor este considerat o tehnologie alternativă pentru producerea de biocombustibili pentru motoarele pe benzină.

În sistemul de clasificare a componentelor biocombustibililor în funcție de origine, prima generație include alcooli produși din materii prime alimentare sau furajere: trestie de zahăr, sfeclă de zahăr și alte culturi precum cartofii, cerealele, maniocul și altele.

A doua generație de biocombustibili pentru această aplicație sunt alcoolii produși din deșeuri organice provenite din agricultură și din diverse industrii, cum ar fi exploatarea forestieră și prelucrarea lemnului. Este vorba în principal de lignoceluloză (baza fibrelor vegetale), care conține polizaharide care nu sunt supuse fermentației alcoolice în forma lor inițială, ceea ce prelungește și complică semnificativ lanțul tehnologic al producției de bioalcool. În acest caz, operația de digestie ar trebui să fie precedată de o etapă în care componentele polizaharidice sunt supuse hidrolizei acide pentru a obține zaharide cu un număr de legături moleculare care să nu depășească cinci. În plus, produsul țintă al hidrolizei trebuie neutralizat și purificat de subproduse.

Printre biocarburanții de a treia generație se numără alcoolii obținuți din biomasa microalgelor, care conțin, de asemenea, fibre, a căror proporție poate varia foarte mult în funcție de specie și de condițiile de cultivare.

Datorită complexității și costurilor de producție relativ ridicate ale bioalcoolilor din a doua și a treia generație, bioetanolul produs din materii prime care conțin zahăr este cel mai răspândit în prezent. Aproximativ 2/3 din producția mondială de culturi de zahăr aparține trestiei de zahăr și aproape 1/3 sfeclei de zahăr. Cea mai mare parte a materiilor prime din zahăr este utilizată în producția de băuturi alcoolice, preparate medicale și cosmetice.

Producția de alcool carburant din materii prime care conțin zahăr

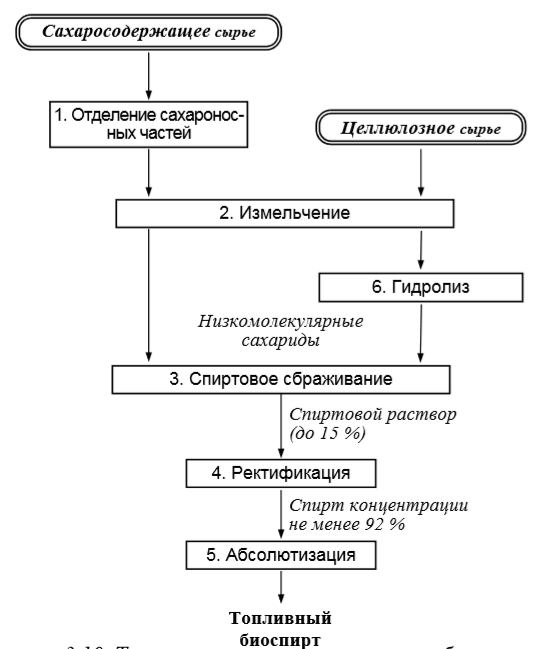

Tehnologia de producere a bioalcoolului din materii prime care conțin zahăr include următoarele operațiuni tehnologice (figura 3.10):

- separarea părților plantei purtătoare de zahăr (1)

- zdrobire (2);

- digestia alcoolului (3);

- rectificare (4);

- absolutizare (5).

Componentele care conțin zaharuri accesibile organismelor fungice sunt zdrobite și supuse digestiei fără acces la aer. De obicei, digestia se realizează cu ajutorul microorganismelor de drojdie cultivate artificial. În plus față de drojdie, fermentația alcoolică poate avea loc ca urmare a activității anumitor tipuri de bacterii, organisme fungice asemănătoare drojdiei și mucegaiului, cum ar fi ciupercile mucor.

Capacitatea ciupercilor amidonoase de a sacarifica amidonul conținut în cereale (porumb, orez etc.) prin intermediul enzimei amilază în dextrine și maltoză, care, sub acțiunea unei alte enzime (maltază) conținute în ciuperca mucor, sunt descompuse pentru a forma glucoză. Aceasta din urmă este digerată în alcool etilic de mucor și, parțial, de drojdie datorită prezenței zimazei.

Cu toate acestea, în prezent, în producția industrială de etanol, descompunerea enzimatică a amidonului se realizează utilizând preparate recombinante de alfa-amilază (glucamilază, amilosubtilină) obținute prin metode de bioinginerie.

Procesele de fermentare duc la transformarea zaharurilor, cum ar fi glucoza, în etanol și dioxid de carbon, care poate fi descrisă prin următoarea ecuație aproximativă:

Procesul de fermentare biochimică se desfășoară până la atingerea limitei superioare a concentrației de alcool în soluție, caracteristică pentru fiecare specie specifică de microorganisme, care nu depășește valoarea de 15 %. La concentrații mai mari de etanol, drojdiile tind să moară. Un produs mai concentrat și mai purificat se obține de obicei prin distilare. Subprodusele fermentației sunt barda, care este utilizată în agricultură ca aditiv la rațiile pentru hrana animalelor, și uleiurile siropoase.

Cea mai intensă fermentație a zaharurilor are loc în intervalul de temperatură 25-37 °C. La temperaturi mai mici de 25 °C, rata de fermentare scade brusc, iar la temperaturi mai mari de 37 °C scade din cauza degenerării enzimelor.

Procesul trebuie să aibă loc în condiții anaerobe, adică fără acces la oxigen, deoarece în prezența acestuia procesul se desfășoară cu formarea de acid acetic în loc de alcool. Concentrația maximă de soluție apoasă care poate fi obținută în digestia etanolului este de 14 %, deoarece alcoolul în concentrații mai mari devine toxic pentru culturile de levuri.

Metoda tradițională de fermentare nu este lipsită de dezavantaje, inclusiv, în special, incapacitatea ciupercilor de drojdie de a prelucra xiloza (o monosacaridă din grupa pentozelor cu formula empirică C5H10O5), care pot reprezenta până la 20% din fibrele vegetale. Arkenol a reușit să rezolve această problemă cu ajutorul unei noi tulpini de bacterii care digeră în principal pentozele.

Biobutanolul este produs printr-un ciclu de proces similar cu cel al bioetanolului, dar fermentarea se realizează cu ajutorul microorganismelor care digeră zaharidele în timpul ciclului lor de viață, producând alcool butilic mai degrabă decât alcool etilic. Astfel de microorganisme includ bacteria Clostridium.

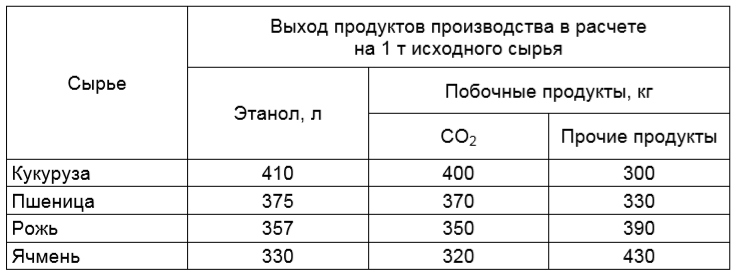

În timp ce piața biodieselului se dezvoltă cu succes în țările europene, continentul american a făcut progrese mari în dezvoltarea bioetanolului produs din porumb și trestie de zahăr. În Rusia, etanolul este produs în principal din materii prime cerealiere. Tabelul 3.11 prezintă date privind randamentul produselor obținute din producția de alcool pentru diferite tipuri de cereale.

Unul dintre principalele subproduse ale rectificării este fracția gazoasă, constând în principal din dioxid de carbon (99 %). Fracția gazoasă conține impurități sub formă de vapori de alcool, esteri, aldehide, acizi organici. După purificarea apoasă de impurități, dintre care majoritatea sunt foarte solubile, dioxidul de carbon este comprimat într-un separator de apă umplut cu adsorbant (cărbune activ, silicagel zeolit). Dioxidul de carbon purificat este livrat sub formă de gaz îmbuteliat sau „gheață carbonică”.

Alte subproduse includ:

- „fracția de cap”, care conține cel puțin 92% alcool etilic, metanol, esteri, aldehide și apă

- ulei de sirop, care este un amestec de alcool etilic (10-40 %), alcooli superiori și apă;

- barda, care conține 5-8 % substanțe uscate și apă îmbogățită cu impurități greu volatile (esteri, acizi).

Uleiul de sirop este utilizat în producția de materii prime (alcooli amilici, butilici și propilici) pentru industria vopselelor și lacurilor și pentru sinteza organică. Fracția de cap este trimisă la producția de alcool tehnic și denaturat, precum și de acetat de etil.

Proteinele, grăsimile, carbohidrații, acizii organici, vitaminele sunt prezente în materia uscată a bardului de cereale în cantități mari. Prin urmare, acesta este utilizat de obicei pentru hrana vitelor.

Apa produsă în timpul rectificării este agresivă față de metale, deoarece are o reacție acidă. Aceasta este parțial utilizată pentru nevoile proprii de producție (distilarea fracției de cap, spălarea uleiului de sirop, prepararea mustului).

Producția de alcool carburant de hidroliză

Alcoolii carburanți obținuți prin prelucrarea deșeurilor de lemn, din industria hârtiei, din producția vegetală etc. fac parte din a doua generație de biocarburanți. La producerea acestora, fibra inițială (lignoceluloza) este mai întâi hidrolizată pentru a descompune polizaharidele sale și a forma un amestec de pentoze și hexoze. Acești compuși sunt forme organice disponibile pentru digestia drojdiei și a microorganismelor fungice.

Ciclul tehnologic al producției de alcool din materii prime celulozice include următoarele operațiuni tehnologice principale (figura 3.9)

- zdrobire (2);

- hidroliza (6);

- digestia alcoolului (3);

- rectificare (4);

- absolutizare (5).

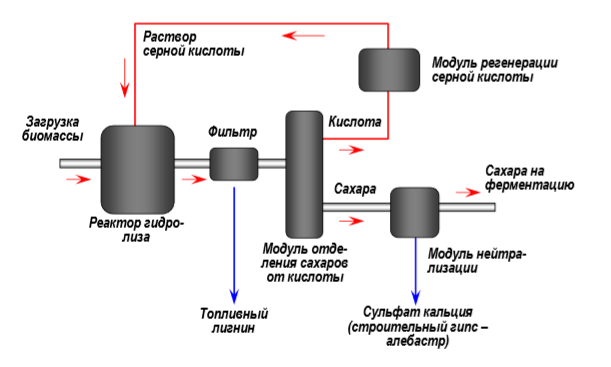

Din punct de vedere tehnologic, cea mai complexă operațiune este hidroliza celulozei pentru a descompune fibra vegetală în mono- și oligozaharide. Procesul de hidroliză a fibrelor, numit și „sacarificare”, poate avea loc sub acțiunea enzimelor sau a acizilor. Cel mai adesea se utilizează hidroliza acidă, a cărei schemă este prezentată în figura 3.11.

Înainte de a fi introdusă în reactor, materia primă lignocelulozică este pregătită prin măcinare la o dimensiune a particulelor de 1-5 mm, cu amestecare ulterioară și tratare simultană cu o soluție slabă de acid sulfuric. Masa preparată este introdusă într-un reactor discontinuu sau continuu închis ermetic. Acesta din urmă este caracterizat de o productivitate mai mare.

Reactorul este, de asemenea, alimentat cu acid sulfuric, în contact cu care masa lignocelulozică este hidrolizată — scindarea lanțurilor moleculare lungi de celuloză. Hidrolizatul (produsul hidrolizei) este extras din reactor și trecut printr-un filtru, de unde se separă lignina. Hidrolizatul este apoi introdus în modulul de separare a zaharurilor din acid.

Acidul trece prin modulul de regenerare și se întoarce în reactor pentru a trata noi porțiuni de biomasă tratată, în timp ce zaharurile sunt trimise la modulul de neutralizare a acidului sulfuric rezidual cu var. Ca urmare a reacției de neutralizare, precipită sulfat de calciu, care poate fi utilizat, de exemplu, ca materie primă pentru producerea de alabastru (gips de construcție). Soluția de zahăr astfel obținută este fermentată pentru a produce alcooli carburanți în modul descris mai sus.

Condițiile procesului

Există mai multe modificări ale procesului de hidroliză, care diferă atât în structura organizării ciclului tehnologic, cât și în valorile principalilor parametri tehnologici. Astfel, în unele soluții tehnice, delignificarea se realizează simultan cu sacarificarea celulozei, pentru care se introduce suplimentar în reactor un solvent special — solvent de lignină. Amestecul hidrosolvent se prepară pe bază de acid sulfuric, clorhidric sau fosforic, cu adaos de solvenți organici precum metanol, etanol, acetonă. Diferitele soluții utilizează acid anorganic cu concentrații diferite, ceea ce afectează în mod semnificativ viteza procesului chimic, care poate fi, de asemenea, modificată prin schimbarea temperaturii și a presiunii în interiorul reactorului.

Trebuie avut în vedere faptul că materia primă lignocelulozică este o compoziție complexă de substanțe organice (și minerale) cu structură moleculară diferită și, în consecință, expuse la solvenți în grade diferite. În același timp, fiecare componentă este caracterizată de propriul set optim de valori ale parametrilor tehnologici, care asigură viteza maximă și caracterul complet al transformării. În acest sens, reactorul cu flux are un avantaj față de reactorul discontinuu, deoarece permite crearea unor condiții de temperatură diferite în secțiuni separate ale fluxului de reactivi și oferă posibilitatea selecției intermediare a hidrolizatului de componente ușor solubile, precum și introducerea de reactivi proaspeți pentru a deplasa punctul de echilibru chimic în anumite părți ale sistemului cu flux.

De exemplu, prelucrarea componentelor ușor solubile, cum ar fi unele fracțiuni de lignină, proteine și substanțe extractibile, se realizează în mod optim la 80-180 °C, în timp ce partea principală a componentelor materiei prime, inclusiv aproape toate zaharurile din hemiceluloză, sunt sacarificate la 160-250 °C și la o presiune de 2-4 MPa.

În reactorul cu flux, este posibil să se prevină descompunerea termică a zaharurilor formate prin retragerea din secțiunea corespunzătoare a reactorului, urmată de reducerea rapidă a temperaturii și evaporarea solventului. Respectarea parametrilor optimi ai procesului de hidroliză pentru diferite fracțiuni ale materiei prime asigură un randament al zaharurilor de aproximativ 85 % la o concentrație a acestora în soluție de până la 35 %.

Durata ciclului procesului de sacarificare poate varia de la câteva minute la câteva ore. O reducere semnificativă a timpului de procesare poate fi obținută prin utilizarea de materii prime cu un grad ridicat de dispersabilitate. Acest lucru se explică prin faptul că o reducere de zece ori a dimensiunii particulelor de biomasă determină o reducere de o sută de ori a duratei proceselor de schimb de căldură.

Dezavantajele metodei de hidroliză pentru obținerea alcoolilor combustibili includ o intensitate energetică specifică destul de ridicată a procesului, care este asociată cu consumul unor cantități semnificative de purtător de energie primară, care are, de regulă, origine fosilă. În același timp, efectul ecologic pozitiv final al utilizării biocarburanților pentru motoare este redus.

Consumul mondial de biocarburanți pentru motor a atins 105 miliarde de litri începând cu 2010, reprezentând 2,7 % din consumul total de carburanți pentru transport. Bioetanolul a reprezentat 45 % din consumul total de biocarburanți pentru motoare. SUA și Brazilia sunt lideri în acest domeniu, producând aproximativ 90 % din acest tip de energie regenerabilă. În Brazilia, aproximativ 80% din autovehicule sunt echipate cu motoare modificate, concepute pentru a funcționa atât cu benzină, cât și cu bioetanol.

Procesul de rectificare produce etanol cu o concentrație volumică care nu depășește 95,6 %. În consecință, fracția volumică de apă este de 4,4 %. Ideea este că un astfel de raport al concentrațiilor componentelor corespunde așa-numitului amestec „azeotrop”, a cărui proprietate caracteristică este imposibilitatea separării ulterioare în fracțiuni prin distilare. O modificare a presiunii duce nu numai la o modificare a punctului de fierbere, ci și a raportului procentual al componentelor din compoziția azeotropilor. Aceasta este cea mai semnificativă diferență a acestora față de lichidele pure.

Bioetanolul cu o astfel de concentrație de apă nu îndeplinește cerințele standardelor europene și americane (EN 15721 și ASTM D5501), conform cărora fracția volumică de alcool etilic în bioetanolul de clasa E100 trebuie să fie de cel puțin 99 %. Aceste cerințe stricte sunt stabilite din cauza higroscopicității extrem de ridicate a etanolului, care poate duce la acumularea fracțiunii de apă și poate reduce performanța biocombustibilului în timpul depozitării și în timp ce acesta se află în rezervorul de combustibil. Prin urmare, este necesar să se reducă la minimum conținutul de apă în etapa de producție.

Pentru a aduce acest parametru în conformitate cu standardele acceptate, etanolul obținut în urma rectificării este supus operațiunii tehnologice de „absolutizare” (uscare), care se realizează prin una dintre metodele utilizate în mod tradițional pentru uscarea azeotropilor apoși

- distilarea la o altă presiune decât cea atmosferică (de exemplu, sub vid)

- distilarea ca parte a unui azeotrop triplu sau a unui azeotrop cu un număr mare de componente suplimentare;

- adsorbția unuia dintre componente pe o suprafață ramificată a unui material solid

- separarea pe o membrană poroasă;

- pervaporarea pe membrane neporoase.

În special, ultima dintre aceste metode produce etanol cu o concentrație de apă de fracțiuni de 1 %. Pervaporarea este un proces în care un flux de lichid la o anumită presiune externă (de exemplu, atmosferică) intră în contact cu una dintre suprafețele membranei, în timp ce pe partea opusă se utilizează o pompă de vid sau un flux de gaz pentru a crea o presiune parțială mult mai scăzută pentru componentele care urmează să fie separate.

Spre deosebire de distilare, care se bazează pe echilibrul de fază între vapori și lichid, pervaporarea separă componentele datorită diferențelor de solubilitate și coeficienților de difuzie. În acest caz, membrana acționează ca o barieră între cele două faze, iar tranziția de fază are loc în membrana însăși. Deoarece în timpul tranziției de la lichid la vapori este absorbită căldura de formare a vaporilor, implementarea hardware a metodei asigură alimentarea cu energie a membranei.

Particularități ale aplicării bioetanolului

În conformitate cu proprietățile sale fizice și chimice, bioetanolul îndeplinește condițiile de utilizare ca înlocuitor al benzinei și, în principiu, poate fi utilizat în forma sa pură (grad E100). În benzinăriile din Brazilia, autoturismele sunt alimentate cu bioetanol de grad E100 de la pistoalele de umplere marcate cu „A” (pistoalele de benzină sunt marcate cu „G”). Unul dintre principalele avantaje ale etanolului față de benzina standard este cifra octanică mai mare, care crește compresia și, prin urmare, puterea și eficiența motorului pe benzină.

În același timp, etanolul este un solvent puternic, iar prezența sa în sistemul de alimentare al motorului poate provoca înmuierea și deteriorarea produselor din cauciuc și plastic care fac parte din fitingurile de alimentare, inclusiv cuplaje, filtre, pompe etc., reducând semnificativ durata de viață a acestora.

Prin urmare, în multe țări, bioetanolul este utilizat în principal sub formă de amestecuri de carburant cu benzină, în care este complet dizolvat în orice proporție. Autoturismele produse în comerț cu motoare pe benzină pot funcționa cu amestecuri etanol-benzină cu o concentrație de etanol de până la 15 % fără nicio modificare.

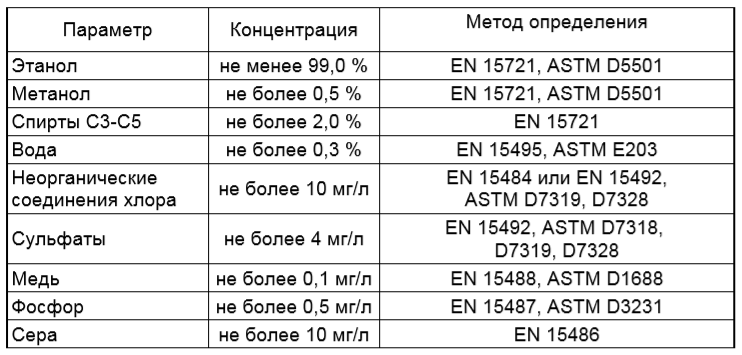

Tabelul 3.12 prezintă cerințele standardelor privind conținutul de componente principale și impurități în bioetanolul de grad E100. Un număr mare de amestecuri de combustibili pe bază de benzină și etanol sunt distribuite pe piața mondială. Denumirea gradului amestecului constă din litera „E” urmată de un număr (de exemplu, E10) care indică procentul de etanol conținut.

Amestecurile cu un conținut scăzut de etanol (E5, E7, E10), denumite „gasohol”, pot fi utilizate în motoarele cu ardere internă ale majorității autovehiculelor moderne fără restricții și fără modificări în proiectarea sistemelor motorului. Trebuie luat în considerare faptul că biocarburanții etanol-gasolină se caracterizează printr-un indice octanic mai ridicat. În special, cifra octanică a amestecului E10 este cu aproximativ 2-3 unități mai mare decât cea a benzinei convenționale. În comparație, cifra octanică a amestecului de combustibili E85 este de aproximativ 105.

Bioetanolul de clasa E15 nu cauzează probleme în funcționarea vehiculelor pentru care producătorii permit utilizarea amestecului E10, cu excepția creșterii consumului specific de carburant cu aproximativ 7,7 % din cauza puterii calorifice și a densității volumetrice mai scăzute a etanolului.

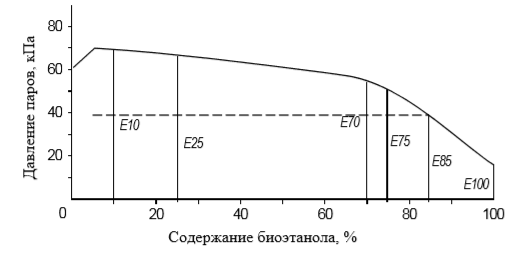

Utilizarea amestecurilor de carburanți E20, E22, E25 necesită anumite modificări ale sistemelor motorului, în timp ce amestecurile de carburanți E70, E75, E85 și E100 pot fi utilizate numai pe motoare pe benzină special concepute și echipate. Una dintre problemele cu care se confruntă proprietarii de vehicule este pornirea nesigură a motoarelor alimentate cu amestecuri mari de etanol pe vreme rece.

Acest lucru se datorează scăderii presiunii de vapori a amestecului pe măsură ce temperatura scade. Figura 3.12 arată dependența presiunii de vapori a amestecului etanol-benzină de conținutul de bioetanol din acesta în condiții normale. Valoarea critică a presiunii vaporilor pentru motoarele convenționale este de 45 kPa. Aceasta înseamnă că este necesar un sistem de pornire la rece pentru funcționarea normală a motorului cu biocarburanți peste E75, chiar și pe vreme caldă.

Atunci când se utilizează bioetanol E100, problemele legate de pornirea unui motor convențional încep încă de la temperaturi sub 15 °C. O soluție în astfel de cazuri este instalarea unui sistem de pornire separat care funcționează cu benzină dintr-un mic rezervor suplimentar de combustibil, după care motorul este setat să funcționeze cu amestecul de bioetanol.

În unele țări, cum ar fi SUA, în stațiile de benzină se distribuie amestecuri de carburant E70 (și superioare) cu un conținut redus de etanol în timpul iernii. Atunci când se utilizează E85 și amestecuri de combustibili E85, este obligatorie instalarea unui sistem de pornire la rece pe motor.

Aplicarea biobutanolului

Căldura volumetrică specifică de ardere a etanolului este cu aproximativ 1/3 mai mică decât cea a benzinei, ceea ce face ca consumul specific de etanol să fie mai mare. În unele aplicații, în care autonomia la fiecare realimentare este o prioritate, acest dezavantaj ar trebui să fie depășit prin înlocuirea amestecurilor etanol-benzină cu amestecuri butanol-benzină.

Butanolul, așa cum rezultă din compararea formulelor chimice ale acestor doi alcooli (C2H5OH și C4H9OH), conține mai puțin oxigen în raport cu carbonul și hidrogenul. Prin urmare, are o valoare calorifică mai mare. În plus, densitatea masivă a butanolului este de 0,81 kg/litru, în timp ce cea a etanolului este de 0,79 kg/litru. Din aceste motive, potențialul energetic al unui litru de butanol este semnificativ mai mare decât potențialul energetic al etanolului.

Un alt avantaj important al biobutanolului este faptul că este mai puțin activ din punct de vedere chimic în raport cu componentele sistemului de alimentare al motorului și poate fi utilizat fără adaos de benzină pe motoarele convenționale pe benzină de serie, fără nicio modificare. Bioetanolul este mai puțin higroscopic și nu acumulează apă la fel de intens ca bioetanolul.

Utilizarea bioetanolului în motoarele diesel

Inițial, combustibilul pe bază de bioetanol a fost destinat exclusiv utilizării în motoarele pe benzină, dar s-a constatat că acesta poate fi utilizat și ca combustibil pentru motoarele diesel. Special pentru o astfel de aplicație, SEKAB a dezvoltat un amestec de combustibil de clasa ED95, care conține 95% etanol și 5% diverși aditivi și aditivi, care îndeplinesc funcțiile de accelerator de aprindere, precum și de suprimare a coroziunii și îmbunătățire a lubrifierii. Acest tip de biocombustibil este utilizat în economia urbană din Suedia, Italia, Belgia, Marea Britanie, Spania, Norvegia pentru a reduce emisiile de substanțe nocive în timpul funcționării flotelor de autobuze urbane.

Biocombustibili gazoși pentru motoarele cu ardere internă

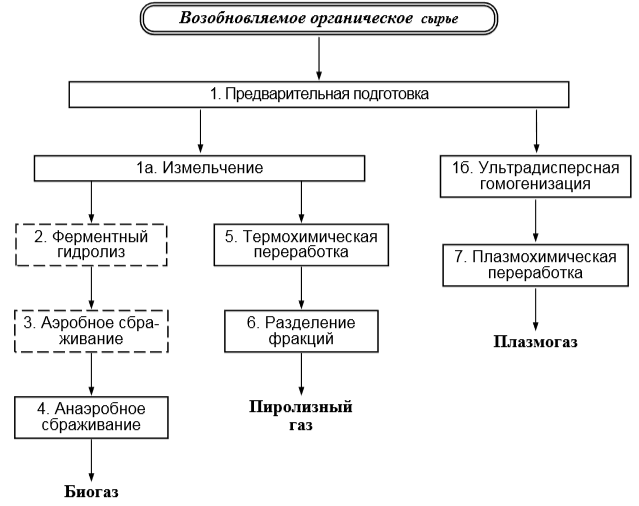

Există diferite modalități de producere a biocombustibililor gazoși adecvați pentru utilizarea în motoarele cu ardere internă. Cele mai cunoscute metode sunt prezentate în figura 3.13. Produsele gazoase rezultate sunt analogii ale gazului natural sau ale amestecurilor de propan-butan lichefiate, care sunt utilizate pe scară largă în prezent în întreaga lume.

Biogazul

În funcție de proprietățile fizice și chimice ale materiei prime și de specificul ciclului de producție, digestia biomasei cu un conținut de umiditate de 80-90 % permite obținerea biogazului care conține între 55 % și 75 % metan, cu un conținut de componente de balast (neinflamabile) de 25-45 % — în principal dioxid de carbon. Puterea calorifică a biogazului cu o astfel de compoziție este de 20-30 MJ/kg și este determinată de concentrația de metan din compoziția sa. Aceasta este, în medie, de două ori mai mică decât cea a gazului natural fosil.

Domeniul de aplicare al biogazului ca carburant pentru motoare pare să fie destul de limitat și este determinat de fezabilitatea economică a conversiei unei părți a vehiculelor unei anumite ferme la biogaz. Din cauza faptului că procesul biochimic este foarte lent, crearea de generatoare de biogaz la bord, similare generatoarelor de gaz, nu are sens din punct de vedere practic. Singura soluție acceptabilă în anumite cazuri este utilizarea de butelii de înaltă presiune. În lume și în Rusia există o experiență pozitivă de funcționare a transportului urban pe bază de gaz în butelii.

În cazul biogazului, autonomia vehiculului este de două ori mai mică, toate celelalte lucruri fiind egale, astfel încât această aplicație este justificată doar într-o zonă limitată. Această opțiune ar putea fi cel mai bine pusă în aplicare în operațiunile auxiliare de transport ale unei ferme zootehnice, adică în imediata vecinătate a instalațiilor de biogaz de mare capacitate utilizate pentru utilizarea deșeurilor organice din întreprindere.

Gaz de piroliză (generator)

Gazul de piroliză sau gazul „generator” este produs prin descompunerea termică a materiei organice fără acces la aer, cu o expunere suficient de prelungită a produselor primare la temperaturi ridicate, care au fost transformate în faza vapori-gaz.

Gazul pentru generatoare a fost utilizat pe scară largă ca combustibil pentru motoare în prima jumătate a secolului trecut, când creșterea producției și distilării petrolului a rămas mult în urma dezvoltării producției de automobile. Adesea, problema penuriei de combustibil lichid pentru motoare a fost rezolvată prin instalarea de generatoare de gaz pe vehicule, care funcționau în principal pe bază de combustibil lemnos. La începutul celui de-al Doilea Război Mondial, mai mult de un milion de unități de transport echipate cu generatoare de gaz erau în funcțiune în Europa.

În reactorul generator de gaze, unde temperatura este cuprinsă între 800-1500 °C, componentele organice ale materiilor prime sunt descompuse. Buștenii uscați din lemn de esență tare sau cărbunele de lemn erau utilizați drept combustibil în reactorul generator de gaze, care a devenit cunoscut sub denumirea de „reactor cu pat”. Sursa de energie necesară pentru menținerea temperaturii ridicate în reactor este patul, în care are loc oxidarea parțială a materiei organice prin intrarea unor cantități mici de oxigen din aer. Ca urmare a reacțiilor redox complexe în prezența apei, care este o componentă integrantă a biomasei vegetale, se formează până la 85 % din gazul generator, constând în principal din monoxid de carbon, hidrogen și gaze de balast — dioxid de carbon și azot. Ponderea cărbunelui și a lichidului de piroliză este de aproximativ 10 % și, respectiv, 5 %.

Eficiența procesului de gazeificare, care este egală cu raportul dintre puterea calorifică a unei unități de masă a gazului obținut și puterea calorifică a unei unități de masă a gazului organic inițial atunci când se utilizează suflare cu aer, este de aproximativ 70 %. Prin creșterea presiunii și utilizarea suflării cu vapori de oxigen, acest indicator poate fi mărit până la 90-95 %.

Din cauza prezenței unei părți semnificative de balast în gazul generator produs prin această metodă, puterea calorifică a gazului generator produs într-un astfel de reactor este scăzută (mai puțin de 5 kJ/kg). Acesta este principalul motiv pentru care puterea unui motor cu ardere internă scade cu aproximativ 60 % atunci când funcționează cu gaz generator în comparație cu modul normal. În cazul motoarelor moderne cu combustie internă, este posibil să se compenseze scăderea de putere la 35 % datorită unui raport de compresie mai mare.

Biohidrogen

Astăzi, în mass-media este adesea posibil să se întâlnească afirmația că tehnologiile pe bază de hidrogen în ingineria energetică rezolvă problema poluării mediului. Într-adevăr, arderea hidrogenului într-un cazan sau în camera de ardere a unui motor cu ardere internă nu eliberează dioxid de carbon și alte gaze cu efect de seră în atmosferă, deoarece produsul reacției hidrogenului cu oxigenul din aer este apa.

Cu toate acestea, de fapt, impactul asupra mediului al combustibilului pe bază de hidrogen nu este determinat în faza de utilizare, ci în faza de producție. Există diverse metode industriale de producere a hidrogenului. În prezent, volumul producției globale de hidrogen se apropie de 50 de milioane de tone. Aproximativ 48 % din acest volum este asigurat prin prelucrarea gazelor naturale, 30 % este obținut din petrol, iar 18 % din cărbune. În același timp, cantități mari de CO2.

În consecință, alte metode de producere a hidrogenului reprezintă mai puțin de 5 % din volumul total. Astfel de metode includ, de exemplu, electroliza apei. Deși electroliza consumă o cantitate semnificativă de energie, această metodă ar putea fi clasificată drept o metodă „curată” de producere a hidrogenului. De fapt, totul depinde de sursa primară utilizată pentru generarea energiei electrice. Se știe că ponderea SER în mixul energetic global este de aproximativ 2,5 %, din care aproximativ jumătate este acoperită de bioenergie.

Chiar dacă presupunem că toată biomasa utilizată în scopuri energetice este utilizată pentru producerea de energie electrică, ponderea energiei electrice „verzi” nu va depăși 0,45 % (dacă eficiența electrică de aproximativ 30-40 % este inclusă în estimare). Astfel, este practic imposibil să se găsească energie „verde” în rețeaua de distribuție a energiei electrice pentru a produce hidrogen „ecologic” cu ajutorul acesteia. Prin urmare, în producția de biohidrogen prin metoda electrolizei este necesar să se utilizeze energie electrică generată de surse regenerabile, cum ar fi convertoarele solare fotovoltaice, centralele eoliene și hidroelectrice.

Una dintre tehnologiile alternative pentru producerea hidrogenului este extracția acestuia din gazul de piroliză obținut în urma prelucrării termochimice a biomasei. De asemenea, este posibilă obținerea hidrogenului prin metode chimice cunoscute din cursul școlar de fizică, prin reacția metalului cu apa (Na, K) sau cu alcali (Al, Si). Cu toate acestea, metalul utilizat în acest proces trebuie să fie de natură „verde”. Astfel de metale pot fi obținute, de exemplu, din minerale naturale prin reducere cu carbonul conținut în materiile prime vegetale regenerabile.

În prezent, se efectuează cercetări intense în domeniul dezvoltării metodelor biochimice de producere a hidrogenului cu ajutorul microorganismelor. În special, s-a stabilit că unele bacterii (cum ar fi Enterobacter cloacae, Rodobacter speriodes) produc hidrogen ca produs al activității lor vitale prin descompunerea polizaharidelor (celuloză, amidon etc.). Se lucrează în prezent la accelerarea acestui proces sub acțiunea diferitelor enzime.

De asemenea, se știe că, în condiții de deficiență a anumitor elemente biogene de substrat, microalgele pot încetini procesul de fotosinteză și pot începe să elibereze hidrogen în loc de dioxid de carbon. Această proprietate este demonstrată, în special, de algele verzi (de exemplu, Chlamydomonas reinhardtii ).

În același timp, utilizarea hidrogenului, indiferent de originea sa, este asociată cu anumite dificultăți tehnice și organizatorice. Principala problemă este lipsa actuală a unor rezervoare de stocare fiabile și de capacitate suficientă la bord. Hidrogenul este unul dintre cele mai explozive gaze. Se consideră că acesta formează amestecuri explozive cu aerul în concentrații cuprinse între 4 % și 75 % din volum, dar, conform studiilor de la sfârșitul anilor 1980, poate fi exploziv la concentrații mai mici.

Deși căldura specifică de ardere a hidrogenului pe unitate de masă este de peste 2,6 ori mai mare decât cea a benzinei, din cauza densității sale aparente scăzute, un litru de hidrogen la presiune atmosferică poate emite doar 10 kJ de energie atunci când arde, în timp ce 1 litru de benzină produce peste 37 MJ atunci când arde. Chiar dacă hidrogenul este pompat într-un cilindru la presiune ridicată (20 MPa), 1 litru de volum al cilindrului va conține o cantitate de combustibil echivalentă cu numai 2 MJ.

Cercetătorul a văzut una dintre soluțiile la problema creării unui acumulator de hidrogen de mare capacitate în aplicarea tehnologiei hidrurilor metalice bazată pe faptul că unele metale (în special magneziul) sunt capabile să lege hidrogenul. Astfel, la o temperatură de 400-500 ° C sub o presiune de 40 MPa este posibil să se „pompeze” în magneziu hidrogen în cantitate de 6% din greutatea metalului însuși. De asemenea, au fost efectuate experimente privind crearea de acumulatori pe bază de aliaj de titan și fier.

O altă soluție, posibil promițătoare, constă în utilizarea ca acumulator de hidrogen a unui capilar cu un diametru interior de aproximativ 100 microni din sticlă sau alt material înfășurat pe un baston. Hidrogenul dintr-un astfel de acumulator este reținut de forțele de tensiune superficială și are o densitate de multe ori mai mare decât densitatea dintr-un cilindru de înaltă presiune.

Într-un fel sau altul, problema creării unui acumulator de hidrogen rămâne una esențială. În plus, dezvoltarea pe scară largă a combustibilului biohidrogen va necesita dezvoltarea unei infrastructuri adecvate.

Plasmogaz

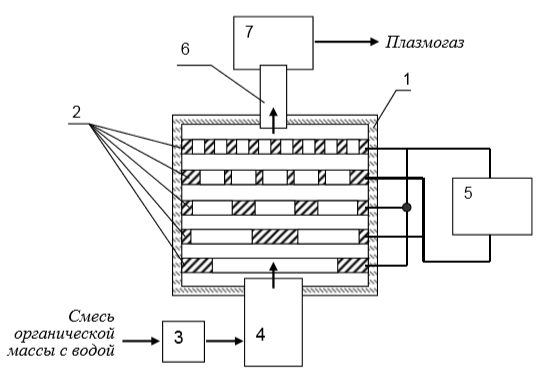

Plasmogazul este un produs gazos al descompunerii chimice în plasmă a materiei organice suspendate într-un mediu apos. Principiul producerii plasmogazului este explicat prin schema uneia dintre variantele de instalație tehnologică prezentată în figura 3.14.

Unitatea conține un reactor 1 închis ermetic, în care este plasat un sistem de electrozi plați 2 cu găuri. Cu ajutorul unei pompe hidraulice 3, în reactor este introdus un amestec de materie organică și apă. Aproape orice materie primă regenerabilă care conține carbon (de exemplu, biomasă vegetală sau deșeuri animale) poate fi utilizată ca materie organică. Amestecul este mai întâi trecut prin omogenizatorul 4, unde este supus unui tratament de cavitație pentru a produce o suspensie ultrafină sub încurajarea unui dispozitiv hidrodinamic sau/și ultrasonic încorporat în omogenizator. Gazul de plasmă generat în urma tratamentului cu plasmă trece prin colectorul 6 în ciclonul 7 pentru purificare, de unde este extras pentru a fi injectat în butelii presurizate. Suspensia de apă organică netratată revine la ciclul de pompare prin reactor.

Transformarea unui amestec de apă și substanțe organice în plasmogaz are loc sub acțiunea unei descărcări electrice în arc care apare în spațiul dintre electrozi, unde se formează radicali activi din punct de vedere chimic neutri și încărcați electric, care inițiază reacții complexe în lanț de descompunere a componentelor moleculare înalte. Simultan, are loc disocierea moleculelor de apă și interacțiunea ionilor cu produsele distrugerii chimice plasmatice a masei organice. În conformitate cu formula chimică:

La prelucrarea unui amestec de celuloză pură și apă, plasmogazul rezultat ar trebui să fie format din hidrogen și monoxid de carbon în volume egale, ceea ce în termeni de masă corespunde la aproximativ 7 % H2 și 93 % CO. Cu toate acestea, în funcție de compoziția reală a materiilor prime, plasmogazul poate conține fracțiuni volumice diferite de hidrogen, monoxid de carbon și alte gaze. Astfel, ca urmare a prelucrării lignocelulozei, fracțiunile volumice ale gazelor pot varia în limitele indicate mai jos:

Datorită echilibrului pozitiv al oxigenului, la utilizarea plasmogazului cu această compoziție drept combustibil pentru motor, se obține o reducere de 5 ori a emisiilor nocive în comparație cu benzina cu cifră octanică ridicată.

Un avantaj important al gazului de plasmă față de hidrogen este faptul că nu este exploziv. În plus, acesta oferă o densitate energetică volumetrică cu un ordin de mărime mai mare decât hidrogenul. Cu toate acestea, ca și în cazul hidrogenului, lipsa actuală a unor baterii de combustibil suficient de compacte la bord limitează perspectivele aplicațiilor acestui gaz combustibil în transporturi.

Biocombustibili sintetici pentru motoarele cu ardere internă

Această tehnologie, cunoscută în lume sub denumirea prescurtată BTL (Biofuel-to-Liquid), vizează sinteza unor compoziții de hidrocarburi care sunt aproape complet identice cu motorina sau benzina minerală în ceea ce privește parametrii fizico-chimici standardizați. Biocarburanții sintetici pentru motoare sunt preparați folosind gazul de sinteză obținut prin descompunerea termică a materiilor prime organice regenerabile. Biocarburanții sintetici pot fi produși din orice tip de biomasă (așchii de lemn, rumeguș, paie, deșeuri vegetale, deșeuri lignocelulozice etc.).

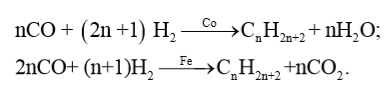

Pentru a produce 1 kg de biocombustibil sintetic, trebuie prelucrate 5-10 kg de lemn. Prima etapă a ciclului de producție constă în tratarea termică a biomasei uscate (conținut de apă de până la 20 %) la o temperatură de 400-500 °C. Fracția de piroliză lichidă este apoi supusă unui tratament la temperatură ridicată (temperatura reactorului peste 1400 °C) pentru a produce gaz de sinteză conținând un amestec de CO și H2. După purificarea de clor și sulf, gazul de sinteză este trimis la un reactor de sinteză catalitică prin metoda Fischer-Tropsch. În anii 1920, acești cercetători au demonstrat pentru prima dată că hidrocarburile se formează dintr-un amestec de monoxid de carbon și hidrogen pe un catalizator metalic eterogen (fier, cobalt) la o anumită presiune. Pe catalizatorul de fier reacția are loc cu eliberarea de dioxid de carbon, iar pe catalizatorul de cobalt — cu eliberarea de apă:

Pe lângă cobalt și fier, ulterior au fost utilizate nichel și elemente rare precum ruteniul. Pentru a crește suprafața activă, catalizatorii sunt aplicați pe suporturi poroase (gel de silice, aluminoceramică).

Metoda de sinteză catalitică dintr-un amestec de CO și H2se pot obține hidrocarburi de orice greutate moleculară, tip și structură (cu excepția acetilenei). Probabilitatea de formare a acestora scade în serie: metan → alcani mai grei → alchene. Spre deosebire de alcani, probabilitatea de formare a alchenelor normale, dimpotrivă, crește odată cu creșterea greutății moleculare. Formarea de produse mai grele este favorizată și de creșterea presiunii totale în reactor. Pe măsură ce presiunea parțială a hidrogenului H2 hidrogen, reacția se deplasează spre formarea alcanilor.

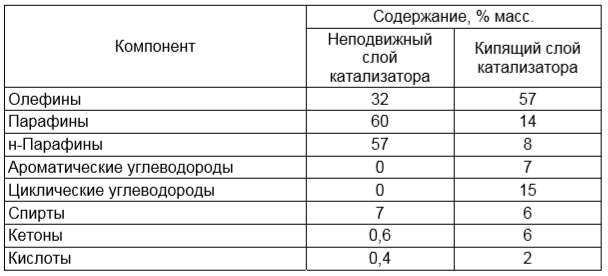

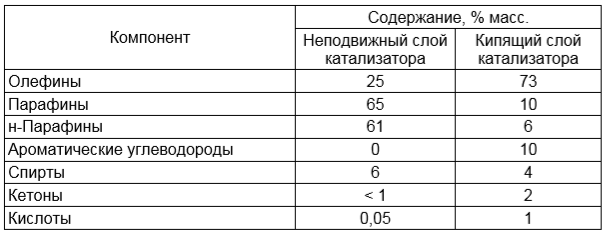

Tabelele 3.13 și 3.14 prezintă compoziția biocombustibililor sintetici pentru motoare.

După cum se poate observa din tabele, tehnologia sintezei catalitice permite controlul raportului dintre principalele componente hidrocarbonate ale carburanților pentru motoare în limite largi.

Trebuie remarcat faptul că compozițiile sintetizate de substanțe organice sunt produse semifabricate, care ar trebui să fie supuse unei prelucrări ulterioare cu adăugarea de diverși aditivi, astfel încât toate proprietățile fizice și chimice ale produsului să respecte cu strictețe cerințele standardelor internaționale în vigoare. De exemplu, pentru a crește rezistența la detonare (cifra octanică) a benzinei, la benzină se adaugă substanțe cu cifră octanică ridicată, cum ar fi alchilat, alchilbenzen etc.