Țevile sudate sunt produse în diferite moduri prin sudare electrică (cusătură dreaptă, spirală), sudare în cuptor, sudare prin rezistență etc. Uzinele sau unitățile moderne de înaltă performanță pentru producția de țevi sudate sunt unități de sudare cu arc electric a țevilor pentru sudarea cu arc electric a țevilor de diametru mare sub flux cu cusături drepte și spiralate. În plus, se utilizează laminoare de sudare prin rezistență și de sudare cu arc cu argon.

Conținut

- Moara 426-820 pentru sudarea cu arc electric a țevilor de diametru mare cu o cusătură dreaptă sub strat de flux

- Laminorul 650 pentru sudarea cu arc scufundat a țevilor sudate în spirală.

- Aparat de sudură electrică prin rezistență

- Laminorul de sudură cu argon-arc pentru țevi

- Mașini pentru sudarea continuă în cuptor a țevilor

Moara 426-820 pentru sudarea cu arc electric a țevilor de diametru mare cu o cusătură dreaptă sub strat de flux

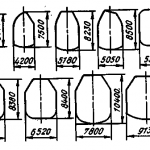

Prin această metodă este posibil să se producă țevi cu diametrul exterior de 8 — 1620 și grosimea peretelui de 1 — 16 mm. În acest caz vom lua în considerare o unitate tipică proiectată pentru producția de țevi cu diametrul 426 — 820 cu grosimea peretelui 6-12 mm și lungimea 11 — 12,1 m din foi laminate la cald cu lățimea 1300 — 2500 mm și lungimea până la 12,5 m. Tablă — din oțel carbon și oțel slab aliat cu un conținut de carbon de până la 0,4 % și mangan de 1,0-1,1 % cu o rezistență la rupere de până la 600 MPa și o limită de curgere de până la 350 MPa.

Procesul tehnologic de producție a țevilor prin sudare electrică cu cordon direct sub strat de flux constă în trei părți: formarea (pregătirea tablei), sudarea tablei în forma unei țevi și finisarea țevii finite. Foaia laminată la cald cu dimensiunile necesare este introdusă într-un stivuitor de foi cu două fețe și apoi într-o îndreptare cu role. După îndreptare, foaia ajunge la prima mașină de feliat, care îndepărtează până la 8 mm de margine de pe fiecare parte, apoi la a doua mașină similară, care îndepărtează până la 4 mm de margine de pe fiecare parte și rabatează marginile longitudinale la un unghi de 35°. Foaia ajunge apoi la mașina de sablat, unde marginile foii sunt decapate cu o lățime de până la 70 mm, simultan pe partea superioară și pe cea inferioară (se utilizează granule de fontă).

Foaia pregătită în acest fel trece printr-o moară cu stand continuu, unde marginile sunt pre-curbuite la o rază corespunzătoare razei țevii finite. După aceea, foaia în formă de jgheab este introdusă într-o presă hidraulică cu o forță de 1800 de tone, prin intermediul căreia foaia capătă o formă de C. Acest lingou este alimentat la o presă ulterioară cu o forță de 12 000 de tone pentru formarea finală. În spatele presei se află un transportor mobil cu role care distribuie țaglele către patru transportoare cu role de acumulare pentru a crea un stoc înaintea mașinilor de sudat țevi; stocul total este de opt țagle. De aici, un transportor cu role deplasează bancnotele unul câte unul către una dintre cele trei laminoare externe de sudură a țevilor pe o linie separată. Fiecare linie este formată din standuri cu role de antrenare verticale și orizontale și două standuri de sudură. Rolele verticale și orizontale sunt calibrate în funcție de o anumită gamă de dimensiuni ale diametrului țevilor.

Bucata de tub formată este împinsă prin standurile cu role verticale în primul stand cu role orizontale acționate, prin care este introdusă în standul de sudare în funcție de viteza de sudare.

Cusătura exterioară a țevii este sudată cu o mașină specială de sudură AC cu trei arcuri. Viteza de sudare a țevilor este de 1-4 m/min. După aceea, de la laminoarele continue, țevile sunt alimentate către un transportor mobil cu role, care le distribuie către transportorii cu role de intrare ai unităților pentru sudarea benzilor de proces, concepute pentru a asigura rezistența cusăturii la capetele țevii. Țeava este apoi alimentată la una dintre cele cinci instalații interne de sudare a țevilor, unde țeava este întoarsă în jos cu găleata. O tijă de sudură cu o viteză de sudare de 0,65 — 2 m/min este introdusă în interiorul țevii pe un cărucior. Capul de sudură este montat pe capătul tijei. Sudarea se realizează cu două arcuri îndreptate spre o baie. Primul arc este vertical, al doilea este înclinat la un unghi de 45 ° înainte. Acest procedeu asigură realizarea sudurii interne cu suprapunerea fundului sudurii externe. Cusătura exterioară este parțial temperată pe măsură ce se încălzește, ceea ce duce la îmbunătățirea proprietăților mecanice.

După finalizarea sudării cusăturii interioare, căruciorul este inversat, țeava este readusă în poziția inițială și introdusă în raftul cu nervuri înclinate. Pe măsură ce țeava se rostogolește pe acest raft, fluxul care aderă la sudură pe suprafața interioară a țevii este dislocat.

Țeava este apoi transferată la grilele de inspecție, unde este inspectată și se taie benzile de capăt. Defectele detectate sunt eliminate aici sau țeava este transferată la o mașină de tăiat țevi pentru tăierea capetelor defecte. După aceea, țeava este livrată pentru curățarea cusăturilor de sudură de la capete pe părțile interioare și exterioare.

Capacitatea medie a unei astfel de unități este de 1 milion de tone pe an.

Laminorul 650 pentru sudarea cu arc scufundat a țevilor sudate în spirală.

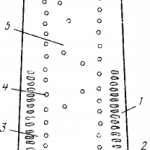

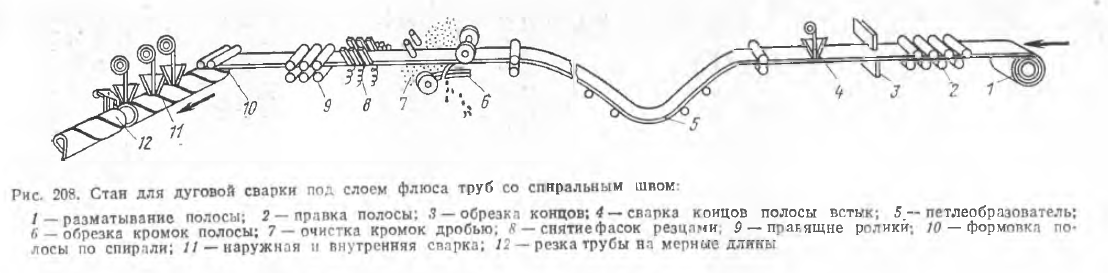

Sudarea în spirală a țevilor are avantajul de a produce țevi de diametre diferite dintr-o bandă de aceeași lățime. Țevile fabricate prin această metodă au o rigiditate mai mare datorită sudurii în spirală (fig. 208). Banda furnizată în bobine este așezată într-un derulator, după care este îndreptată pe o mașină de îndreptat. Pentru a asigura o sudare cap la cap fiabilă, strânsă și precisă a capetelor benzilor după mașina de îndreptat, capetele benzilor sunt tăiate. Benzile sunt apoi sudate împreună pentru a produce o bandă de lungime infinită.

Linia tehnologică are un acumulator de benzi (acumulator), care este necesar pentru compensarea lungimii la sudarea capetelor de benzi sudate cap la cap. În continuare, marginile benzii sunt tăiate, suprafața lor este curățată cu alice de fontă. Urmează șanfrenarea cu dalta, adică se realizează aceeași formă de șanfrenare ca în cazul țevilor sudate cu o îmbinare dreaptă: șanfrenarea marginilor la un unghi de 35°, cu 1 — 2 mm de blenduire în partea inferioară. După aceea, banda este îndreptată și trimisă la moara de formare, unde țeava este turnată în spirală. Țeava formată este supusă în continuare sudării de-a lungul cusăturilor exterioare și interioare. Această metodă de producție a țevilor permite fabricarea de țevi de lungime infinită. După sudare, țevile sunt tăiate în lungimi măsurate și sunt efectuate toate celelalte operațiuni tehnologice de finisare, testare și livrare.

Aparat de sudură electrică prin rezistență

În prezent, în industrie sunt utilizate următoarele unități de sudare electrică a țevilor: 6-32, 10-76, 20-102, 73-220. În funcție de tipul de unitate, fiecare dintre acestea produce țevi de dimensiunile specificate. Grosimea peretelui țevii este cuprinsă în intervalul 0,4 — 0,8 mm.

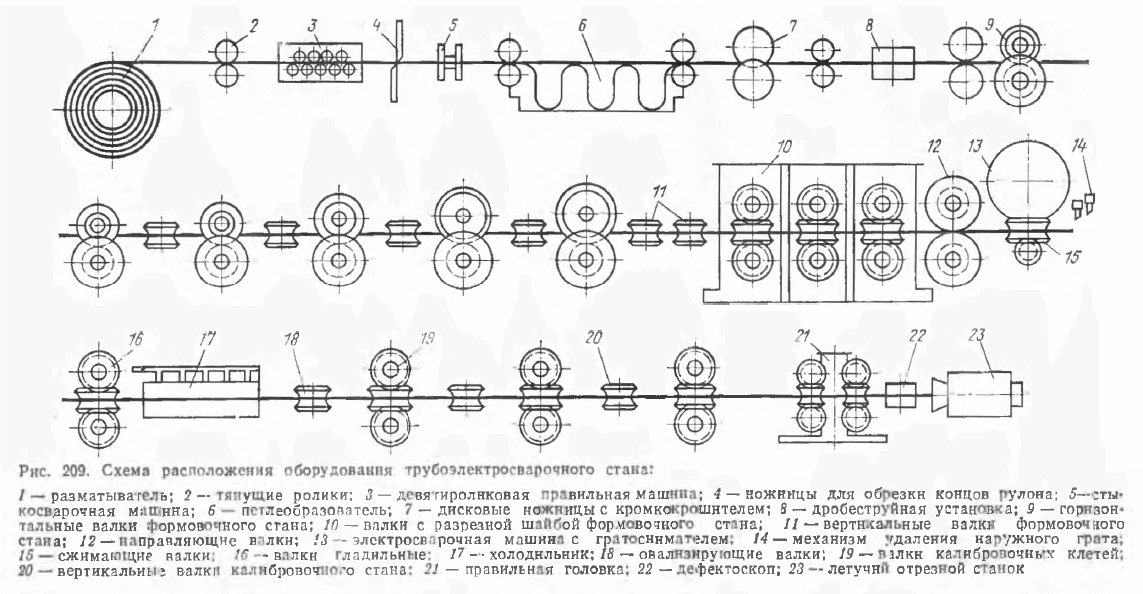

Să luăm ca exemplu tehnologia de producere a țevilor la laminorul 20-102 (Fig. 209), deoarece procesul tehnologic și compoziția echipamentelor din alte laminoare sunt similare. Procesul tehnologic constă în următoarele trei operațiuni: pregătirea benzii pentru formare; formarea, sudarea și calibrarea țevii; finisarea țevii.

Banda laminată la cald, laminată la rece sau decapată, în bobine, este utilizată ca lingou pentru producția de țevi prin sudare cu rezistență electrică. Bobinele sunt introduse într-un derulator cu un dispozitiv de alimentare. Bobina este apoi derulată și îndreptată pe o mașină de îndreptat foi. Capetele benzii sunt tăiate pe foarfece pentru sudarea cap la cap a capătului anterior și a capătului anterior al balotului următor. Operațiile tehnologice ulterioare sunt similare cu cele discutate anterior.

Fâșia pregătită este supusă formării pe o moară de formare continuă, sudării cap la cap prin rezistență în unitatea de sudură a morii. Țeava obținută este îndreptată în continuare în moara de calibrare și standul de îndreptare și tăiată în lungimi măsurate.

Instalația de sudare electrică a țevilor este alcătuită din inele cu electrozi de sudură conectate la un transformator de sudură rotativ și din role neacționate prin compresiune. Procesul de sudare se realizează cu curent alternativ de joasă tensiune cu o frecvență cuprinsă între 50 și 150 Hz.

Prelucrarea finală a țevilor se realizează la secția de finisare, unde țevile sunt îndreptate, înfrunzite la capăt pe freze de înfrunzit la capăt și testate pe prese hidraulice (dacă este necesar, țevile sunt supuse unui tratament termic).

Laminorul de sudură cu argon-arc pentru țevi

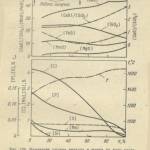

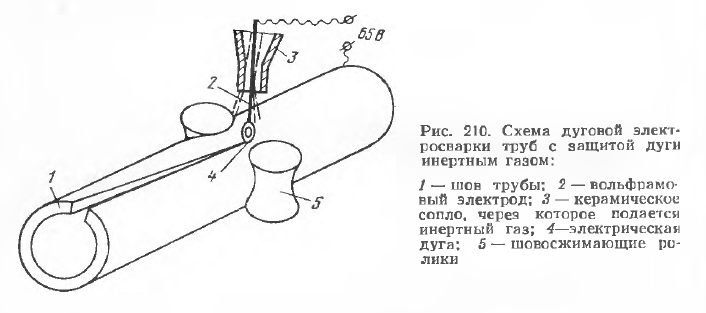

Odată cu creșterea progresului tehnic, cererea de țevi cu diametru mic fabricate din oțeluri rezistente la coroziune, rezistente la căldură și alte tipuri de oțeluri înalt aliate este în creștere. Este foarte dificil să se producă astfel de țevi, iar cea mai economică metodă de producție a țevilor este sudarea cu arc cu argon (Fig. 210).

Principala cerere de țevi din această categorie de oțeluri este determinată de diametrul de 6 — 76 mm. În consecință, în metalurgia națională au fost identificate două tipuri de unități, a căror clasificare se bazează pe gama de diametre ale țevilor cu suprapunerea lor: morile 6-32 și 10-70 cu grosimi ale pereților țevilor de 0,4- 1,25 și, respectiv, 0,8 — 3 mm.

Procesul de sudare cu arc cu argon se bazează pe utilizarea căldurii, a cărei sursă este un arc electric produs între piesa de prelucrat și un electrod nefuzibil. Zona de sudare și electrodul sunt protejate de un jet de gaz inert (argon sau heliu), care limitează în același timp zona de răspândire a căldurii în apropierea cusăturii, asigurând astfel o mai bună topire și sudare a îmbinării. Sudarea se realizează cu curent continuu.

Componența echipamentelor ambelor laminoare este aceeași cu cea a laminoarelor de sudare a țevilor, cu aceeași tehnologie de pregătire a benzilor pentru formarea țevilor. Viteza de sudare este cuprinsă în intervalul 0,4 — 4,0 m/min. Uzinele sunt echipate cu mașini de sudare cu arc cu argon pentru sudarea cap la cap a benzilor, în locul mașinilor de sudare cap la cap pentru sudarea prin topire. Țevile sunt sudate cu capete cu arc cu argon de concepție specială.

Mașini pentru sudarea continuă în cuptor a țevilor

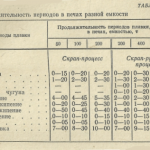

Cererea economiei naționale și a industriei pentru țevi de apă și gaz de dimensiuni mici (diametru 0,5 — 4) este foarte mare. Astfel de țevi sunt produse în cantități mari la fabricile de sudură continuă a țevilor. La uzinele naționale, în special la uzina de laminare a tuburilor Chelyabinsk, au fost utilizate laminoare de sudură cu cuptor pentru țevi cu diametre de 0,5 — 2 și 1 — 4″.

Țevile produse la laminoarele de sudare în cuptor îndeplinesc următoarele cerințe: toleranța în diametrul exterior pentru țevile cu diametrul de până la 40 mm este de ±0,5 mm, pentru țevile cu diametrul de peste 40 mm ±1 %; toleranța în grosimea peretelui este de 15 % din grosimea nominală a peretelui.

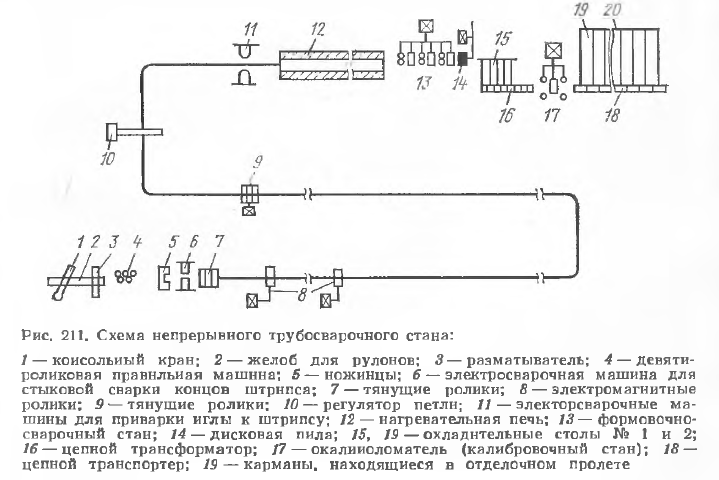

Materialul de bază pentru fabricarea țevilor este banda laminată la cald furnizată în bobine. Acesta poate fi, de asemenea, banda produsă prin derularea longitudinală a bobinelor. Lungimea benzii în bobină trebuie să fie suficientă pentru a asigura procesul tehnologic general acceptat de obținere a țevilor sudate, care se rezumă după cum urmează (fig. 211).

Bobinele cântărite sunt așezate pe derulator cu ajutorul unei macarale pivotante, capătul benzii este introdus în mașina de îndreptat, care derulează și îndreaptă banda. În spatele mașinii de îndreptat se află foarfece pentru tăierea capetelor bobinei înainte de sudare. Banda este apoi introdusă în mașina de sudură, unde capătul din spate al bobinei anterioare este sudat la capătul din față al bobinei următoare. Continuitatea procesului este asigurată prin formarea unei bucle între rolele de tracțiune și formatorul de bucle.

Banda este încălzită într-un cuptor de tip tunel; marginile benzii sunt încălzite la o temperatură de 1280 — 1320 °C. În funcție de calitatea oțelului, temperatura marginilor poate fi cu 40 — 80° mai ridicată. La ieșirea din cuptor, la fereastra de emitere, marginile benzilor sunt suflate cu aer comprimat, iar temperatura marginilor poate ajunge la 1350 — 1450 °C. Înainte de comprimarea marginilor, de pe care s-a îndepărtat deja calcarul, marginile sunt din nou suflate cu aer în cilindrii de sudură. Acest proces repetat asigură temperatura lor în intervalul 1500 — 1520°C. Banda este apoi introdusă într-un laminor de formare și sudare cu șase standuri, unde este formată în primul stand și sudată în al doilea stand; în standurile următoare este redusă.

După ieșirea din laminor, temperatura țevii este oarecum scăzută; apoi se poate instala un ferăstrău în spatele laminorului de formare pentru a tăia țeava în lungimi măsurate. Cu toate acestea, se poate instala imediat o moară de reducere cu 14 standuri; prin lucrul cu tensiunea cilindrului de tub între standuri, este posibil să se obțină un tub cu grosimi diferite din banda de grosime maximă.

Următoarea moară de calibrare cu trei standuri este concepută pentru calibrarea țevilor și decalcifierea parțială a țevilor de pe suprafețele lor exterioare și interioare. Temperatura țevilor este cuprinsă între 750 și 850 °C, temperatură care se obține prin răcirea țevilor cu apă. La ieșirea din moara de calibrare, țevile sunt tăiate în lungimi specificate cu un ferăstrău zburător, în spatele căruia este instalat un aruncător, care transferă țevile pe rafturile de răcire (masă), unde temperatura țevilor este redusă la 450 — 480 °C. După răcirea completă pe raftul de răcire, țevile sunt transferate la laminoarele de îndreptare la rece, apoi la tăierea frontală, hidrotestare, tăierea capetelor, filetarea tuburilor, vopsire sau galvanizare. Avantajul procesului de sudare continuă în cuptor este posibilitatea de a produce țevi din benzi lărgite datorită utilizării unei compresii și a unei reduceri de tensiune ridicate. Acest lucru face posibilă standardizarea lățimii, grosimii și secțiunii transversale a benzilor la un număr minim de dimensiuni ale profilului.

Productivitatea aproximativă a unităților de sudare a cuptoarelor de țevi în funcție de grosimea peretelui și diametrul țevii poate varia în limitele: pentru prima moară pentru țevi mici 30 — 43 t/h, pentru a doua moară pentru țevi cu diametru mărit 43 — 56 t/h.