Țevile fără sudură sunt fabricate la cald și la rece, laminate și trase la rece din diferite tipuri de oțeluri cu carbon, aliate și puternic aliate: crom-nichel, crom-molibden, mangan, rezistent la coroziune și alte tipuri de oțel care îndeplinesc cerințele de rezistență la căldură, rezistență la acid etc. Țevile sunt fabricate:

- străpungerea unui lingou întreg (rotund) într-un manșon gol, cu pereți groși; această operație este precedată de pregătirea (recepția, curățarea, tăierea în lungime, alinierea) și încălzirea lingourilor;

- laminarea manșonului pentru a obține o țeavă finită sau un produs semifabricat care urmează să fie prelucrat ulterior în laminoarele de finisare;

- finisarea țevilor finite.

În plus față de tăiere, îndreptare, șanfrenare și finisare, filetare, se aplică alte tipuri și modele de îmbinări ale țevilor, în funcție de scopul acestora, precum și galvanizarea, lăcuirea și placarea cu diverse materiale de protecție.

Conținut

- Lipirea unui lingou într-un manșon

- Laminarea țevilor fără sudură pe laminoarele Pilgrim (periodice)

- Laminarea țevilor fără sudură în sisteme automate de laminare

- Unitate de laminare a țevilor cu o moară de agregare cu trei role

- Laminarea tuburilor pe laminoare continue

- Producția de țevi pe laminoare cu cremalieră și pinion

- Mașini de presat țevi

Lipirea unui lingou într-un manșon

Manșoanele cu pereți groși pentru producția de țevi sunt produse prin străpungere pe laminoare de străpungere de laminare cu șuruburi încrucișate (oblice) sau pe prese (pentru oțel de calitate superioară), turnare pe o mașină centrifugă sau alezare pe mașini.

În funcție de forma cilindrilor, laminoarele de perforare se împart în trei tipuri: cu cilindri în formă de butoi (cilindri); cu cilindri în formă de ciupercă (ciupercă); cu cilindri disc (disc). În morile perforatoare cu role, axele orizontale ale rolelor sunt situate la un unghi de 5-12° față de axa de rulare și cu o înclinare una față de cealaltă. În laminoarele de perforare în formă de ciupercă rolele sunt amplasate în plan orizontal la un unghi de 30°, în plan vertical la 7,5° față de axa de laminare. Rolele de lucru sunt realizate cu o conicitate dublă (butoiul are forma a două trunchiuri de con suprapuse cu baze mari). În laminoarele cu discuri, cilindrii sunt montați pe doi arbori paraleli care se rotesc în același sens.

Să luăm în considerare secvența de operații la străpungerea lingourilor într-un manșon pe o moară de străpungere cu role. Defectele de suprafață sunt îndepărtate de pe suprafața biletului inițial. Butucul încălzit în cuptor este transferat pe un grătar înclinat, pe care rulează în jgheabul de introducere al morii. În timpul mișcării sale, lingoul este împins pe un mandrină fixă și este străpuns de aceasta, astfel încât laminorul de laminare cu arbore transversal se numește laminor de străpungere. Bucata care intră în cilindru are două mișcări simultane: de rotație și de translație, aceasta din urmă având loc datorită înclinării cilindrilor. În timpul procesului de laminare, în lingou apar tensiuni interne care duc mai întâi la desprinderea particulelor în apropierea centrului lingoului laminat și apoi, pe măsură ce se deplasează de-a lungul zonei de deformare, la formarea unei cavități interne cu un diametru relativ mic. Pentru a obține o gaură internă cu diametrul necesar și o suprafață netedă, laminarea se realizează cu ajutorul unui mandrină. Mandrina, sub forma unei tije cu un dop la capăt, este plasată între cilindri pe traseul lingourii. Capătul din spate al tijei este fixat într-un opritor special. Pe măsură ce bucata laminată înaintează, aceasta este împinsă peste mandrină, iar gaura interioară este extinsă și nivelată. Perforarea lingourilor la laminoarele de perforare cu role în formă de ciupercă și discuri se realizează, de asemenea, cu ajutorul mandrinelor. Aceste mori de perforare produc carcase mai lungi și cu pereți mai subțiri.

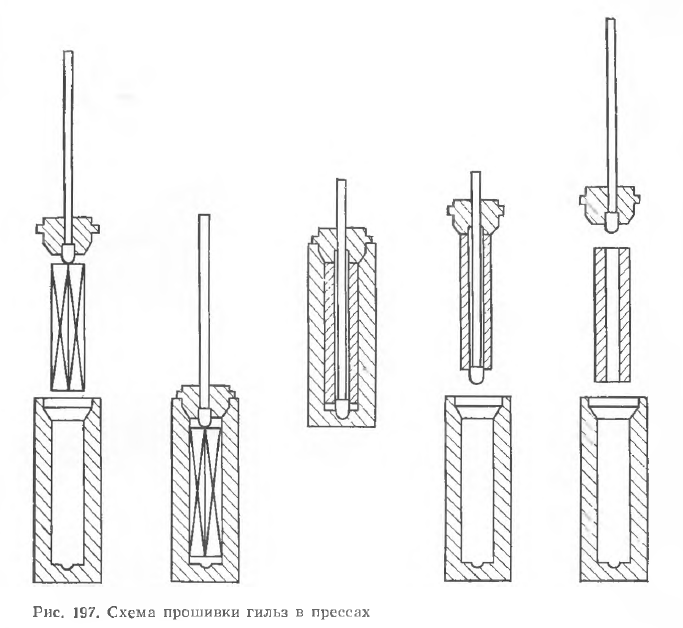

Lingourile sunt perforate în următoarea secvență: lingoul încălzit la 1250-1300°C este transferat de un transportor cu role la presa de perforare și apoi împins de un împingător la brațele de primire ale mecanismului de încărcare, care, coborând sub coloanele presei, așează lingoul pe masa de primire. Containerul trece peste lingou, iar perforatorul îl perforează într-o cupă cu pereți groși și cu fund. În timpul cursei înainte a containerului și a perforatorului, pe suprafața interioară a matriței și pe capul perforatorului se aplică lubrifiant pulverizat, iar în timpul cursei înapoi — apă pentru răcire.

După perforare, perforatorul este îndepărtat și apoi recipientul este împins înapoi în poziția sa inițială (fig. 197).

Laminarea țevilor fără sudură pe laminoarele Pilgrim (periodice)

Materialul de bază pentru țevile fără sudură este reprezentat de lingouri rotunde cu o greutate de 1-3 tone, iar pentru țevile cu destinație înaltă — de țagle rotunde laminate sau forjate.

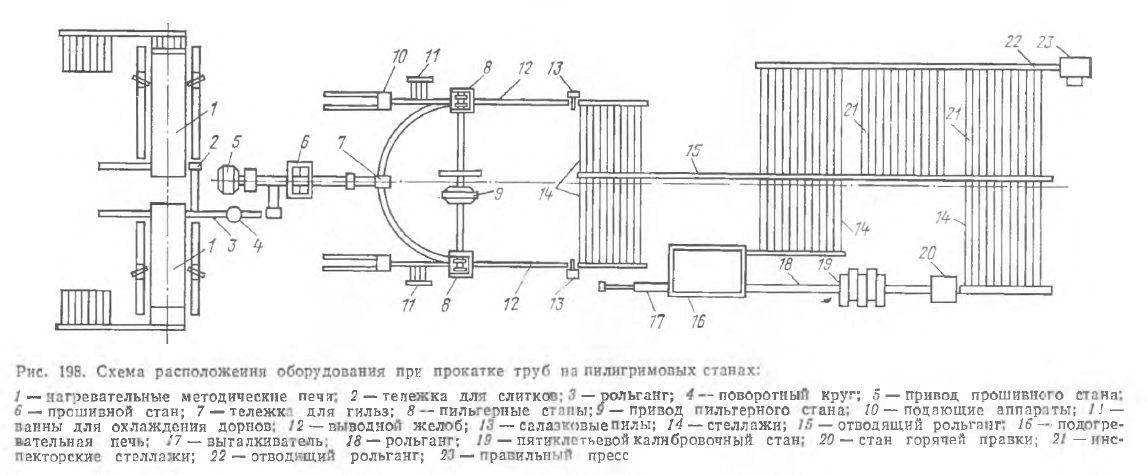

Uzinele de laminare Pilgrim laminează tuburi rotunde, pătrate și alte tuburi din oțel carbon, oțeluri slab și mediu aliate, cu diametre exterioare cuprinse între 48 și 650 și grosimi ale pereților cuprinse între 2,25 și 50 mm și mai mult; în majoritatea cazurilor, diametrul tuburilor laminate este mai mare de 140 mm, cu pereți de cel puțin 7-8 mm grosime. Lungimea țevilor furnizate de uzinele de pelerinaj nu depășește de obicei 22 de metri. Procesul tehnologic de producție a țevilor la instalațiile moderne de laminare a țevilor cu laminoare pilgrim constă în inspectarea și pregătirea lingourilor, încălzirea acestora la 1200-1250°C într-un cuptor metodic. Lingoul încălzit este transportat la un stand de cilindri perforatori cu un diametru al cilindrilor de 450-1000 mm. La obținerea unui manșon cu pereți groși, deformarea longitudinală (tragerea) pe acest stand este de 1,5-2,0. De obicei, o moară de străpungere este deservită de două moară de pilit (Fig. 198).

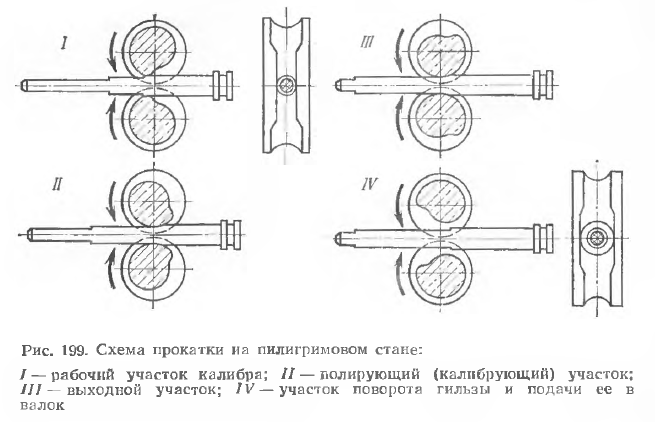

Procesul de laminare la moara Pilgrim este următorul (fig. 199). În timpul primei perioade de laminare, manșonul este avansat de alimentator și simultan rotit cu 90° în jurul axei sale. Poziția I arată a doua perioadă, când cilindrul captează secțiunea de manșon pusă pe mandrină. După aceea, începe a treia perioadă — laminarea piesei prinse, care este realizată în principal de conul de lucru (poziția II); nivelarea finală a neregulilor și netezirea suprafeței tubului este realizată de partea de lustruire a calibrului (poziția III). Din momentul prinderii până la conul de laminare (poziția III), manșonul și mandrina se deplasează înapoi. Pe măsură ce rolele continuă să se rotească, tubul se deplasează către partea de descărcare a calibrului (poziția IV), iar întregul ciclu începe din nou și se repetă până când manșonul este laminat într-un tub. Deformarea longitudinală totală este de 8-12.

Țevile laminate la laminorul Pilgrim sunt caracterizate de o suprafață interioară netedă, motiv pentru care sunt adesea utilizate în aceeași formă în care au ieșit din laminor. În cazul în care țevile sunt supuse unor cerințe mai stricte în ceea ce privește precizia diametrului și grosimea peretelui, acestea sunt introduse într-un cuptor de încălzire după tăierea părții derulate a manșonului și a capătului frontal cu ferăstraiele. Apoi, țeava este introdusă în laminoarele de laminare și calibrare.

În fabricile moderne, se instalează un laminor continuu de cinci kilometri ca laminor de calibrare. După laminare în laminorul de calibrare, țeava este îndreptată la cald pe mașini de îndreptat cu cilindri hiperboloidali și apoi este trimisă la răcire. Țeava este apoi supusă operațiunilor de finisare.

Laminarea țevilor fără sudură în sisteme automate de laminare

Laminatoarele automate sunt utilizate pentru laminarea țevilor fără sudură. Acestea laminează țevi de următoarele dimensiuni: pe laminoare mari (tip 400) — țevi cu diametrul de 127-426 mm; pe laminoare medii (tip 250) — cu diametrul de 76-250 mm și pe laminoare mici (tip 140) — cu diametrul de 70-140 mm.

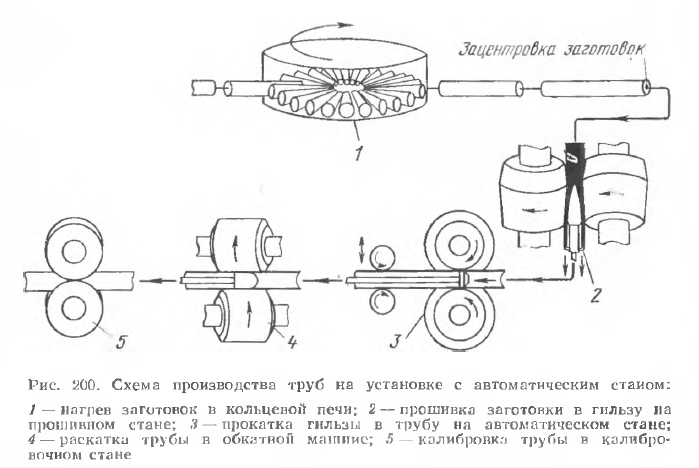

Atunci când se produc țevi de dimensiuni mari, manșonul este laminat în două standuri de perforare cu încălzire intermediară înainte de laminarea finală în standul de finisare. Pentru țevile de dimensiuni mici, se utilizează încălzirea intermediară și reducerea (fig. 200). După îndepărtarea defectelor de suprafață, lingoul rotund este încălzit din nou la o temperatură de 1180-1200 °C în cuptoare (circulare sau cu pat înclinat) și este livrat în jgheabul de recepție din fața laminorului de perforare. Cu ajutorul unui împingător, lingoul este introdus în cilindrii morii de perforare.

O caracteristică specială a laminoarelor automate de mari dimensiuni este prezența a două standuri de perforare și a unui cuptor pentru încălzirea manșoanelor înainte de laminarea lor în tuburi în standul de finisare (laminare).

În acest caz, lingoul alimentat la masa frontală a primului stand de perforare este împins pneumatic în role pentru a fi perforat într-un manșon cu pereți groși pe un mandrină. Reducerea suplimentară a grosimii peretelui manșonului se realizează în al doilea stand de perforare. După aceea, manșonul este ejectat pe un grătar înclinat și transferat pe masa frontală a standului de finisare pentru a fi laminat într-un tub. În cazul laminării tuburilor cu pereți subțiri, manșoanele după a doua perforare au o temperatură relativ scăzută. Prin urmare, înainte de laminarea acestor manșoane în standul de finisare, acestea sunt încălzite într-un cuptor special. După standul de finisare, tubul este transferat la masa frontală, aruncat pe grătarul înclinat și transferat la mașina de laminare. La laminarea în aceasta din urmă, țeava este redusă în dimensiuni, îngroșările locale sunt eliminate, iar suprafețele interioare și exterioare sunt netezite. De obicei, la laminoarele automate sunt instalate două standuri pentru laminarea țevilor. După laminare, țevile sunt duse la standurile de calibrare pentru calibrarea finală a secțiunii transversale și obținerea diametrului exterior specificat. În continuare, țevile trec pe patul de răcire, apoi sunt îndreptate pe mașini de îndreptat. După îndreptare, acestea sunt livrate la standurile de finisare, unde sunt inspectate, defectele de suprafață sunt eliminate, capetele sunt tunse, tăiate în lungimi măsurate, filetate la capete, testate și vopsite.

Fabricile automate mijlocii și mici se deosebesc de fabricile mari prin faptul că dispun de câte un stand de perforare și nu au cuptoare în fața standurilor de finisare. Morile automate mici sunt utilizate de obicei pentru reducerea tuburilor, scop în care sunt echipate cu standuri de reducere și un cuptor de încălzire.

Pentru perforarea lingourilor în manșon, cele mai frecvente sunt standurile de perforare cu role. Linia principală a unui stand de străpungere al unei mori automate constă dintr-un stand de lucru cu role în formă de butoi, fusuri universale, un stand de tip angrenaj, un cuplaj de angrenaje de tip extins și un motor electric. Pe partea de intrare a piesei de prelucrat în cilindri, standul de lucru este echipat cu un tobogan de introducere și cu un împingător pneumatic al piesei de prelucrat în cilindri, care trece printr-o deschidere în standul cu angrenaje. Pe partea de ieșire, standul de lucru este echipat cu o masă spate, un rulment axial și un ejector de manșoane pe o grilă înclinată.

În practică, se utilizează două tipuri de cilindri de lucru pentru stativele de perforare: cei cu conuri de intrare și de ieșire de aceeași lungime și cei cu un con de intrare mai scurt decât conul de ieșire. Pentru ultimul tip, cel mai mare diametru al cilindrului este deplasat cu 25-80 mm spre conul de perforare. Astfel de role au devenit recent foarte răspândite. Acest lucru se explică prin faptul că lungimea mai mare a conului de ieșire, în combinație cu calibrarea corectă a mandrinei, asigură primirea de garnituri cu o suprafață curată, dimensiuni geometrice precise și cu un grad mai mare de expansiune. În același timp, lungimea redusă a conului de perforare, așa cum arată practica, este suficientă pentru a asigura condiții normale de prindere a piesei de prelucrat și procesul de perforare.

În standurile de găurire, este posibil să se obțină dimensiunile necesare ale manșonului din bile de diametre diferite fără a modifica calibrarea cilindrilor.

Pentru a îmbunătăți suprafețele exterioară și interioară ale țevii, pentru a elimina neregularitățile și crestăturile, precum și pentru a elimina ovalitatea și a reduce diferențialitatea, țeava este prelucrată în standul mașinii de strunjit, a cărei construcție este similară standului de străpuns. Ambele role sunt montate pe rulmenți cu patru rânduri de role și sunt formate din axe din oțel forjat și butoaie detașabile din fontă. Înclinarea cilindrilor de lucru este asigurată în conformitate cu dispunerea scaunelor rulmenților în tampoane.

Creșterea diametrului țevii în timpul laminării se realizează de obicei prin extinderea țevii pe mandrină și numai parțial prin laminarea peretelui acesteia, prin urmare diametrul mandrinei trebuie să fie cu 1-6 mm mai mare decât diametrul interior al țevii după laminare în standul de finisare (valorile mai mari se aplică țevilor cu diametru mic și cu pereți subțiri). Pentru a îmbunătăți calitatea țevii, în prezent se adoptă o compresie mai mare în timpul laminării, ceea ce determină cerințe privind profilul sculei, proiectarea și acționarea standului de laminare.

După rodaj, țevile sunt calibrate, rezultând dimensiunile finale. Calibrarea țevilor se realizează într-un grup continuu format din 3-7 standuri cu două role, cu acționare individuală a fiecărui stand. Standurile de calibrare sunt montate pe un cadru comun cu o înclinație de 45° față de orizont în direcții alternative, standurile învecinate formând între ele un unghi de 90°.

Reducerea ulterioară a diametrului țevii se realizează în standuri de reducere instalate în mod continuu. Țevile laminate la cald în astfel de standuri sunt denumite „reduse”. Țevile sunt laminate fără mandrină în timpul reducerii, reducând astfel diametrul țevii cu 10-60 % și alungirea corespunzătoare. În funcție de metoda de laminare, grosimea peretelui țevii laminate poate crește, scădea sau rămâne neschimbată. În funcție de concepția lor, laminoarele reducătoare sunt împărțite în mai multe tipuri, care diferă în ceea ce privește numărul de role care formează calibrul, dispunerea standurilor, montarea rolelor în acestea și tipul de acționare a rolelor. Laminarea tuburilor în laminoarele reducătoare constă în preîncălzirea tuburilor până la 950-1000 °C și trecerea lor fără mandrină prin laminor, în care diametrul lor este redus la dimensiunile necesare. La laminoarele moderne de reducere este posibilă reducerea țevilor cu diametrul de până la 170 mm. Diametrul minim al țevii după reducere este de 30 mm sau mai mic. Laminele cu patru role pot reduce diametrele țevilor până la 17 mm.

Țevile reduse diferă de țevile laminate în principal prin creșterea diferenței longitudinale. Prin urmare, acestea sunt utilizate în principal ca țagle pentru laminoarele de tragere la rece.

Succesele obținute în domeniul calibrării cilindrilor laminoarelor de reducere au făcut posibilă recent extinderea semnificativă a domeniului de aplicare al acestor tuburi.

Unitate de laminare a țevilor cu o moară de agregare cu trei role

Laminarea pe unități cu laminoare cu trei role este una dintre modalitățile de producere a țevilor cu o precizie sporită. Precizia grosimii pereților țevilor este de 2,0-2,5 ori mai mare decât cea a țevilor laminate pe laminoare automate.

Unitățile cu laminoare cu trei role sunt utilizate pentru laminarea țevilor din oțel aliat și carbon cu pereți groși, cu diametrul de 40-200, cu grosimea maximă a peretelui de 45-50 mm și lungimea de 4-9 metri.

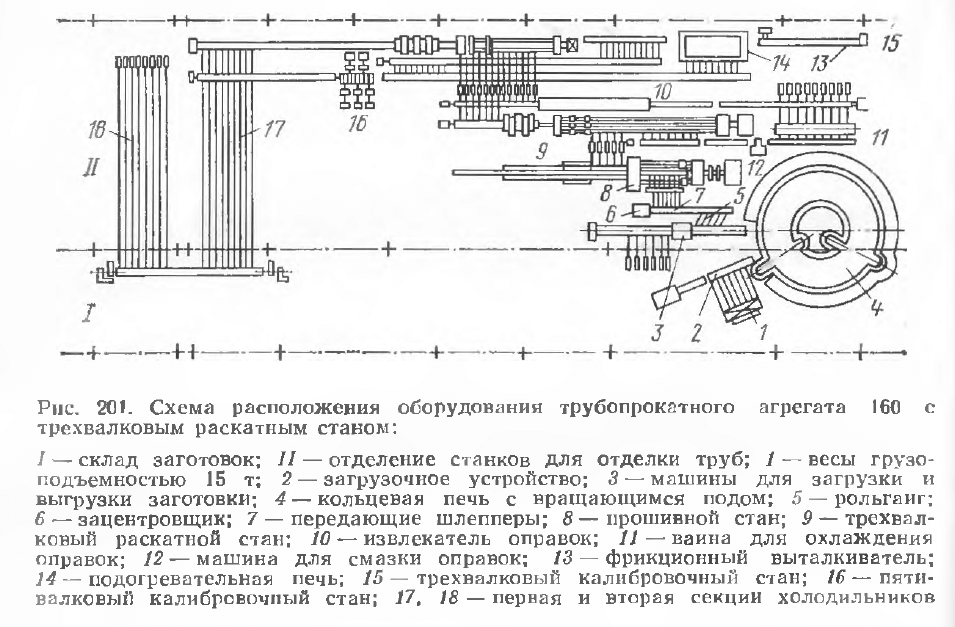

Unitatea de laminare a țevilor 160 cu laminor cu trei role este compusă dintr-un cuptor de încălzire cu vatră rotativă cu pinci, laminor de perforare, laminor cu trei role, extractor de mandrine, cuptor de încălzire intermediară, laminor de calibrare cu trei și cinci role, răcitor și laminoare de îndreptare (fig. 201).

După moara de perforare, țeava laminată pe un mandrină lungă este introdusă într-un laminor cu trei role, unde suprafața exterioară este netezită și se asigură o grosime uniformă a peretelui.

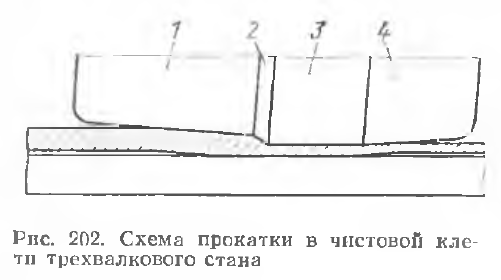

Rolele standului de laminare (fig. 202) sunt formate din patru secțiuni: conul de tăiere 1, creasta 2, conul de laminare sau de calibrare 3 și conul de ieșire 4. Înălțimea crestei depinde de diametrul și de grosimea peretelui țevilor laminate; aceasta determină în principal gradul de comprimare a manșonului pe perete. În timpul apucării, manșonul primește mișcări de rotație și de translație datorate înclinării cilindrilor determinată de unghiul de avans. În acest caz, ca și în cazul standului de perforare cu role, viteza circumferențială poate fi descompusă în componente axiale și tangențiale situate în planul perpendicular pe axa manșonului. Componenta axială a vitezei circumferențiale a fiecărui cilindru asigură mișcarea longitudinală a manșonului, în timp ce componenta tangențială asigură mișcarea de rotație. Valoarea componentei axiale este determinată de unghiul de avans. Pe măsură ce unghiul de avans crește, viteza de deplasare longitudinală a manșonului crește. În timpul mișcării manșonului (după prindere), datorită poziției înclinate a rolelor față de axa de rulare, are loc reducerea diametrului acestuia.

Standul de laminare cu trei role are motoare electrice independente pentru reglarea poziției fiecărui rulou în raport cu axa de laminare. Funcționarea tuturor celor trei motoare este sincronizată. Pentru perforarea țevilor cu o gamă largă de dimensiuni, se utilizează de obicei role cu un diametru de 250-500 mm. Atunci când se modifică unghiul de avans, este necesar să se efectueze o reașezare și să se instaleze rolele în perne cu un unghi diferit de înclinare. De obicei, sunt utilizate două seturi de tampoane cu unghiuri de înclinare de 3 și 6°.

Standul de calibrare cu trei role are un design similar cu standul de laminare. Principalul avantaj al standului de calibrare cu trei role față de standul convențional cu două role este posibilitatea de a calibra țevi cu o precizie mai mare și diametre diferite pe aceleași role de lucru. Rolele de lucru ale standului de calibrare cu trei role au aceleași dimensiuni ca și rolele standului de laminare, dar cu o calibrare specială. Tuburile sunt calibrate prin reducerea fără mandrină prin laminare transversală liberă.

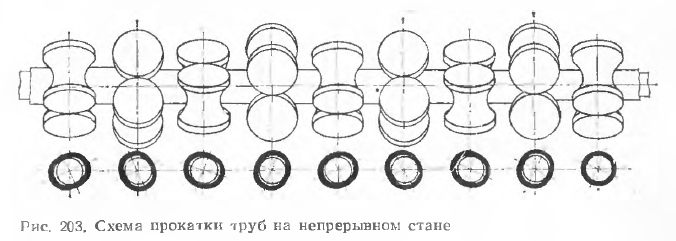

Laminarea tuburilor pe laminoare continue

Metoda de laminare continuă a țevilor pe laminoare de concepție specială s-a răspândit recent (fig. 203). În prezent, au fost dezvoltate o serie de laminoare continue de țevi cu diferite compoziții de echipamente și procese tehnologice de laminare a țevilor. Cele mai mari întreprinderi din țara noastră pentru producția de țevi din oțel fără sudură sunt construite în întregime pe baza noilor echipamente naționale caracterizate printr-un grad ridicat de mecanizare și automatizare, flux și continuitate a procesului tehnologic.

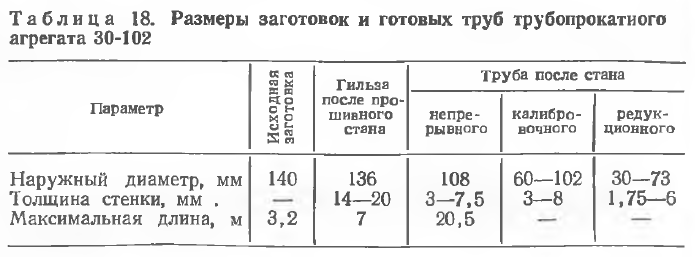

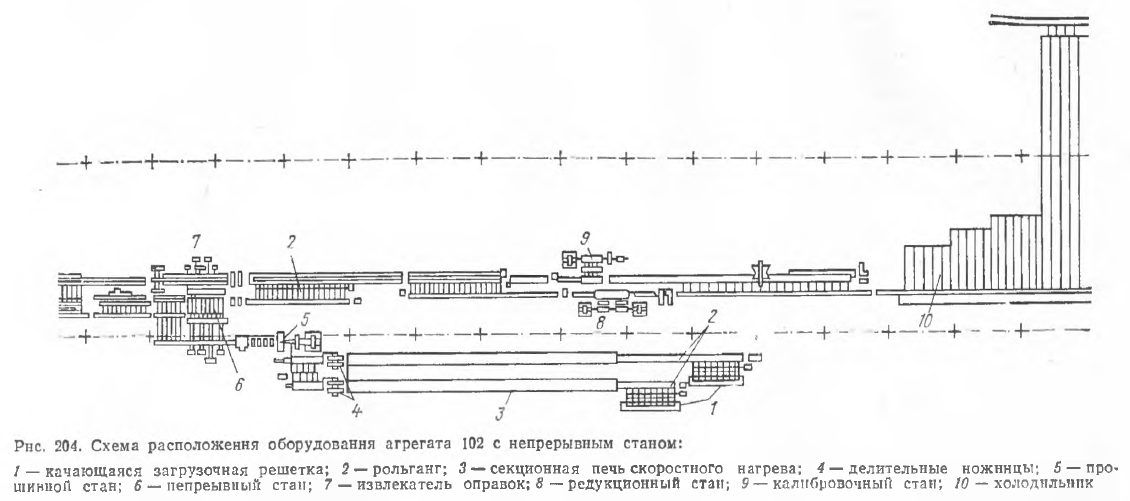

Ca exemplu, luați în considerare o unitate de laminare a țevilor cu laminor continuu 30-102 proiectată pentru producția de țevi fără sudură cu pereți relativ subțiri, cu un diametru de 30-102 mm (Fig. 204). Dimensiunile biletelor și ale țevilor finite produse de această unitate sunt prezentate în tabelul 18.

Procesul tehnologic de laminare se desfășoară după cum urmează. Pachetele de bile rotunde laminate cu lungimea de 6-12 m sunt introduse cu macaraua în grilele de încărcare oscilante ale cuptoarelor secționale cu încălzire rapidă, unde sunt încălzite până la 1100-1250 °C. La ieșirea din cuptor, lingoul este tăiat de foarfecele de divizare în părți măsurate, care sunt introduse într-o mașină pneumatică de centrare și apoi în jgheabul de introducere al laminorului de perforare.

Mai mult, piesa de prelucrat este introdusă în rolele morii de perforare de către un împingător. Designul standului asigură masa redusă și rigiditatea sporită a acestuia, ceea ce determină variația minimă a manșoanelor la viteze mari de perforare (până la 7,9 m/s). Apoi, manșonul este introdus în jgheabul din fața laminorului continuu: în acesta este introdus un mandrină de 19,5 m lungime, al cărui diametru determină diametrul interior al tubului în timpul laminării la laminorul continuu. Manșonul cu mandrina este introdus în cilindrii unui laminor continuu cu nouă cilindri, unde are loc laminarea. După ce sunt eliberate de mandrine, tuburile sunt transportate de transportoare cu role la grilă și, unul câte unul, sunt trimise fie la laminorul de calibrare cu 11 standuri, fie la laminorul de reducere cu 19 standuri, care funcționează cu o anumită tensiune a cilindrului între standuri.

Înainte de moara de calibrare, țevile sunt încălzite până la 920-950 °C într-un cuptor cu inducție. După laminare, capetele țevilor sunt tăiate cu ferăstraie cu disc; apoi țevile sunt trimise la mașina de sudură cap la cap, unde sunt îmbinate în secțiuni cu o lungime de până la 35 m. Secțiunile îmbinate sunt trimise la cea de-a doua mașină de sudură cap la cap, unde fiecare dintre ele este sudată la capătul țevii de reducere fără sfârșit. Pentru funcționarea neîntreruptă a laminorului de reducere, în spatele celei de-a doua mașini de sudură cap la cap sunt instalate un dispozitiv de buclă și o mașină de îndreptare, care asigură funcționarea laminorului în momentul îmbinării secțiunilor individuale. Înainte de laminarea la moara de reducere, țevile sunt încălzite într-un cuptor cu inducție până la 920-950 °C.

După ieșirea din laminorul reducător, țeava fără sfârșit este tăiată în lungimi măsurate cu ajutorul unor foarfece zburătoare și transportată la răcitor. După răcire, țevile sunt livrate către șase linii de finisare în linie, unde sunt supuse îndreptării, tratamentului final, detectării defectelor și, în funcție de scop, tratamentului termic.

Producția de țevi pe laminoare cu cremalieră și pinion

Tuburile cu diametrul 57-219 și grosimea peretelui de 2,5-15 mm și mai mult sunt produse pe laminoare cu cremalieră și pinioane. În cazul în care moara dispune de standuri de reducere, este posibil să se producă țevi cu diametre de până la 17 mm.

Materialul de bază pentru fabricarea țevilor la laminoarele cu cremalieră și pinion este reprezentat de bile laminate cu secțiune pătrată. Taloanele sunt încălzite în cuptoare metodice sau în cuptoare cu vatră rotativă la 1260-1300 °C. După încălzire, acestea sunt cusute în manșoane cu fund (cupe), de obicei pe o presă hidraulică verticală. Apoi, un mandrină lungă este introdusă în manșon și trimisă la moara cu cremalieră, unde este împinsă printr-un număr de inele sau de inele cu role (în cazul morilor de ultimă generație) cu un diametru care scade treptat.

Țeava obținută împreună cu mandrina este introdusă în cușca de laminare, unde se formează un spațiu între mandrină și țeavă, suficient pentru a extrage mandrina pe extractorul de mandrină cu lanț.

Mașini de presat țevi

În ultimii ani, producția de țevi de oțel prin presare a devenit foarte răspândită. Această metodă se datorează cererii tot mai mari de țevi din oțel înalt aliat și slab plastic, a căror laminare este dificilă sau imposibilă. Țevile bimetalice cu strat de lustruire unilateral și bilateral sunt produse prin presare.

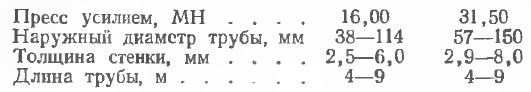

Industria națională de țevi utilizează prese hidraulice orizontale cu o forță de 16,00 și 31,50 MN, ale căror produse sunt țevi și profile tubulare de următoarele dimensiuni:

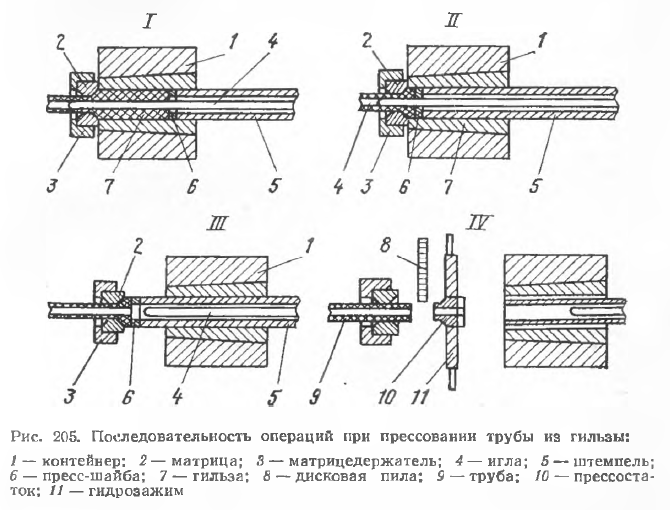

Procesul tehnologic de presare este următorul (fig. 205). Materialul de plecare pentru producerea țevilor prin presare este un lingou rotund laminat cu diametrul de 100-270 mm și lungimea de 2-7 m, fabricat din oțeluri și aliaje rezistente la coroziune, rezistente la căldură și alte tipuri de oțeluri înalt aliate. După tăiere, bilele sunt introduse într-un cuptor cu inducție, unde sunt încălzite la o temperatură de 1100 — 1200°C, și apoi într-o presă de perforare. Bancnotele sunt acoperite cu sticlă lichidă înainte de a fi introduse în recipientul presei de perforare.

Pe o presă hidraulică de perforare verticală cu o forță de 900 de tone, piesa de prelucrat este perforată în prealabil într-un manșon gol (I). După această operațiune, manșoanele sunt introduse într-o baie de sare încălzită electric unde, în funcție de calitatea oțelului, sunt încălzite la o temperatură de 1100 — 1200°C. Din baia de sare, manșonul încălzit este introdus în căruciorul de transfer, unde este curățat de excesul de sare și acoperit cu fibră de sticlă. După această pregătire preliminară a suprafeței, manșonul este introdus în recipientul unei prese hidraulice orizontale și împins până când se oprește în matriță (II). În orificiul manșonului se introduce un mandrină pentru țevi, care formează o fantă inelară cu matricea. Țeava sau secțiunea de formă corespunzătoare este presată prin acesta cu ajutorul unei prese-tampilă (III). Țeava presată este introdusă în partea de ieșire a presei, unde se utilizează un ferăstrău cu disc pentru a tăia reziduul de presare și a separa șaiba de presare (IV). După aceea, țeava este tratată termic și finisată.