Procesele tehnologice de fabricare a roților de cale ferată și a inelelor de dimensiuni mari pentru diverse scopuri sunt în principal de același tip. Acestea se bazează pe operații de dimensionare, ștanțare și laminare efectuate la prese hidraulice de diferite forțe instalate succesiv și la laminorul de roți (inele).

Roți

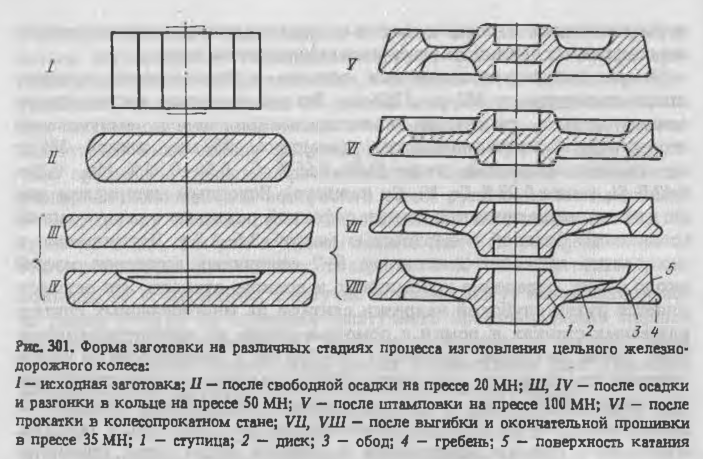

Roțile pentru vagoane și locomotive sunt produse cu diametre cuprinse între 850 și 1250 mm. Roțile pentru vagoane, care constituie partea principală a producției atelierelor de laminare a roților, sunt produse de industria națională cu un diametru de 950 mm, cu o greutate de 385 kg din oțel carbon mediu (0,50-0,65% C, 0,50-0,90% Mn, 0,20-0,42% Si, mai puțin de 0,25% Cr, Ni, Cu fiecare). Materialul inițial pentru producția acestora este reprezentat de lingouri de turnare în sifon cu suprafață laterală poliedrică (ondulată), cu o greutate de 3,5-4,2 tone. Lingourile primite în atelier sunt împărțite în 6-7 lingouri simple, cântărind aproximativ 480 kg, iar deșeurile profitabile și cele inferioare sunt separate. Acest lucru se realizează prin crestarea adâncă a lingourilor pe mașini de tăiat lingouri cu tăieturi multiple și prin răzuire cu ajutorul unei pene pe un lomator cu fantă presată. Lungimea crestăturilor este de 250-350 mm, în funcție de amplasarea lor de-a lungul înălțimii lingoului conic; crestătura se realizează cu un cutter lat de 20 mm până la diametrul liniei de 100-160 mm, care este determinat de forța presei-slitkolomator (2-5 MN). După inspecție, sortare, repararea suprafeței și tăierea gâturilor oblice cu dălți pneumatice sau tăietori cu gaz-oxigen, cioatele sunt livrate la linia de laminare-presare. Aici se efectuează încălzirea preliminară și apoi încălzirea finală a lingourilor la o temperatură de 1230-1260 °C în două cuptoare inelare instalate consecutiv, hidrodescărcarea calcarului cu o presiune a apei de 15-20 MPa și următoarele operații de tratare sub presiune (fig. 301):

- pe o presă de 20 MN — pre-depunere pe plăci netede (decapare suplimentară a suprafeței laterale a piesei);

- la presa de 50 MN: operația I (cursa I a presei) — așezarea pe plăci netede într-un inel de calibrare plutitor (după care inelul este centrat și se instalează un perforator suplimentar), operația II (cursa II) — așezarea cu un perforator (dispersare) a părții centrale a cepului situat în inel pentru a distribui volumele de metal între zonele centrală și periferică astfel încât butucul roții să fie format la grosimea necesară a discului în timpul ștanțării ulterioare;

- la presa 100 MN — ștanțarea piesei brute de roată în matrițele superioare și inferioare și în inelul de formare pentru a da forma finală butucului și părții adiacente a discului, străpungerea parțială a butucului de către mandrinele superioare și inferioare cu păstrarea lintelului;

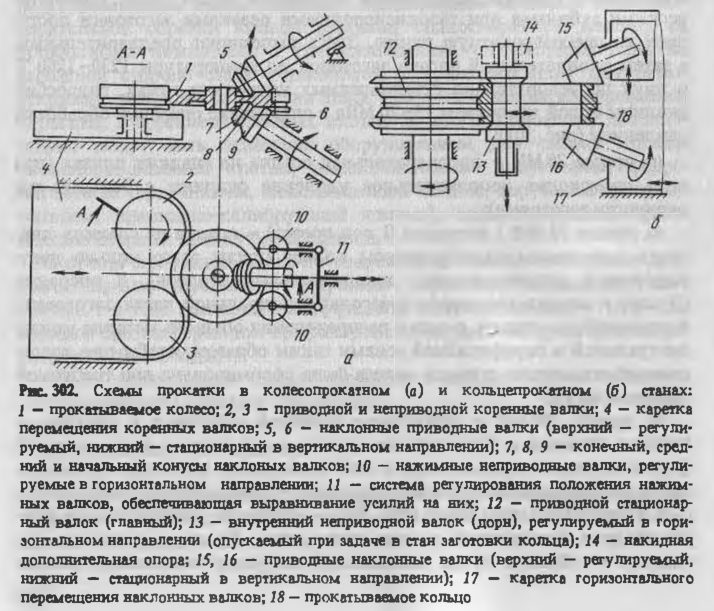

- în laminorul de roți (Fig. 302) — dând forma finală jantei și părții adiacente a discului. Laminarea cuprinde trei etape: I — comprimarea jantei de către conurile inițiale ale cilindrilor înclinați cu cilindrii de presiune și principal fixați, cilindrii înclinați formând suprafețele laterale ale jantei, cilindrii de presiune formând suprafața de rulare cu o creastă, cilindrii principal susținând piesa de prelucrat și formând în mai mică măsură suprafața de rulare; etapa a II-a (prezentată în figură) — laminarea jantei în diametru, realizată de conurile mijlocii ale cilindrilor înclinați în procesul de intrare a cilindrilor de presiune și a cilindrului înclinat superior fix, cu cilindrii principali retrași sincron cu creșterea diametrului butucului, îl susțin, dar fără compresie; etapa a III-a — lustruirea jantei și reducerea eventualei excentricități a acesteia față de butuc datorită micii compresii cu supapele închise ale cilindrilor hidraulici de presiune și de mișcare a cilindrilor principali;

- pe o presă de 35 MN: operația I (cursa cilindrului hidraulic principal) — îndoirea discului și calibrarea dimensiunilor jantei cu ajutorul matrițelor de îndoire, ceea ce duce și la reducerea suplimentară a excentricității jantei față de butuc; operația II (cursa cilindrului de străpungere cu o forță de 5 MN) — forfecarea liniei în orificiul central al roții.

Roțile brute deformate la cald, care, după toate operațiunile de tratare prin presiune, au o temperatură de 900-950 °C, sunt supuse unui tratament de marcare, un tratament antiblocare care constă în eliminarea hidrogenului din oțel (răcire la 400-450 °C pentru a garanta transformarea γ-Fe → α-Fe, încălzire la 600-670 °C într-un cuptor cu transportor cu tunel și menținerea izotermă la această temperatură timp de cel puțin 4,5 h, răcire în stive, întărire mecanică (încălzire într-un cuptor cu inel, întărire intermitentă cu pulverizatoare de apă, revenire), întărire termică (încălzire într-un cuptor cu inel, stingere intermitentă cu pulverizatoare de apă, revenire), 5 h, răcire în stive), călire termică (încălzire într-un cuptor inelar, călire intermitentă cu pulverizatoare de apă, revenire), prelucrare (strunjire a suprafeței de rulare, a crestei, a capetelor jantelor, a orificiului central din butuc), încercări la impact și alte încercări, control dimensional, inspecție și, dacă este necesar, reparații, recepție finală. Capacitatea unităților moderne pentru producția de roți este de 650 de mii de piese pe an (250 de mii de tone pe an).

Inele

Inelele pentru diverse aplicații — pentru rulmenți de dimensiuni mari, bandaje pentru roți de cale ferată compozite etc. — sunt fabricate folosind o tehnologie de tratare sub presiune apropiată de cea de prelucrare a roților. Se folosesc țagle turnate, forjate sau laminate, care suferă o strunjire preliminară a suprafeței exterioare, dacă este necesar. Bancnotele încălzite sunt supuse precipitării, perforării prin găuri și, în cazul anumitor produse, ștanțării suplimentare, după care sunt laminate pe un laminor inelar. Laminorul este în mare parte similar cu laminorul cu roți, cu diferența că este prevăzut cu un cilindru interior (fig. 302, b). Inelele cu un diametru de 100-3800 mm sunt laminate pe laminoare de diferite dimensiuni. În unele cazuri, operația de laminare a inelelor este utilizată ca operație de finisare; aceasta se realizează la rece, ceea ce permite producerea de inele cu o precizie, o rezistență, o calitate și un finisaj al suprafeței sporite.