Unitățile siderurgice existente în prezent (convertizoare, cuptoare în aer liber, cu arc, cu inducție etc.) sunt unități discontinue. Din experiența multor unități de producție rezultă că înlocuirea procesului periodic cu unul continuu contribuie la creșterea productivității, scăderea costurilor de exploatare, creșterea calității și omogenității (standardizării) produselor, reducerea deșeurilor tehnologice, utilizarea mai eficientă a materialelor aditive. Tehnologia modernă permite turnarea continuă a mai multor zeci de topituri, mii de tone de oțel. Încercările de a crea o linie continuă: turnare continuă de oțel — laminor au avut succes. Industriile adiacente producției de oțel (furnal, laminor) sunt în esență continue. Procesele de preparare a materiilor prime din minereu de fier (sinterizare și peletizare) sunt, de asemenea, continue, astfel încât întreaga schemă a producției metalurgice moderne, inclusiv prepararea materiilor prime, topirea fierului, oțelului și producția de produse laminate, este aproape de transformarea într-un proces continuu.

Problemele legate de organizarea procesului continuu de fabricare a oțelului, selectarea unui proiect convenabil pentru utilizarea practică a unei unități continue de fabricare a oțelului (CSU) și dezvoltarea tehnologiei de fabricare a oțelului în această unitate nu au fost încă rezolvate. În special, principalele dificultăți apărute în elaborarea proiectului SAND pot fi împărțite în două grupe:

- Tehnologic, constând în necesitatea de a organiza eliminarea simultană a elementelor din fonta brută care sunt diferite în ceea ce privește proprietățile lor termochimice: eliminarea carbonului necesită o atmosferă oxidantă, zgură feruginoasă, un nivel suficient de supraîncălzire a metalului; pentru eliminarea fosforului este de dorit să existe zgură feruginoasă de var și temperaturi moderate; pentru eliminarea sulfului este important să se amestece intens zgura principală cu metalul la un nivel suficient de ridicat de încălzire a băii, iar conținutul de oxizi de fier din zgură și oxigen din metal în același timp trebuie să fie suficient de ridicat.

- Structural, constând în necesitatea de a crea o unitate care să ofere capacitatea de a efectua operații tehnologice în secvența necesară. În același timp, trebuie asigurată o durabilitate ridicată a unității și a elementelor sale separate în condiții de temperaturi ridicate și funcționare continuă, cu absența chiar și a unor opriri de scurtă durată pentru repararea preventivă a structurilor etc.

Conținut

Proiecte SAND

Până în prezent, au fost propuse multe variante diferite de modele SAND și tehnologii de fabricare a oțelului. Se poate face următoarea clasificare convențională a proceselor continue de fabricare a oțelului.

În funcție de organizarea procesului:

- în mai multe etape (cu divizarea operației în etape), când în fiecare vas sau parte a unității se efectuează una sau mai multe operațiuni tehnologice: defosforizare, desulfurare, dezoxidare etc..;

- o singură etapă, când toate operațiunile de eliminare a impurităților și de transformare a fontei brute în oțel au loc simultan sau aproape simultan.

În funcție de concepția unității:

- operația se efectuează pe o platformă; în acest caz, reactivii gazoși și solizi (oxigen, fluxuri, minereuri etc.) sunt introduși în așa-numitele reactoare cu platformă, cu jgheab,

- operația se efectuează astfel încât metalul, zgura, materialele aditive să se afle în stare de picătură atomizată suspendată (așa-numitele reactoare cu jet).

În funcție de organizarea tehnologiei:

- mișcarea zgurii și a metalului este într-o singură direcție;

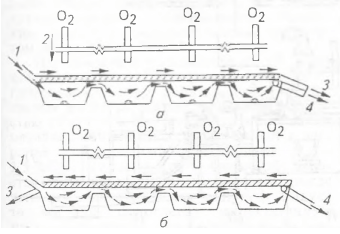

- mișcarea în sens contrar a zgurii și a metalului (principiul fluxului contrar) (figura 1).

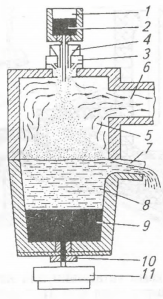

Un exemplu de proces continuu de producție a oțelului într-o singură etapă este sistemul dezvoltat de BISRA (British Iron and Steel Research Institute). În procesul VISRA, jetul de fontă care cade este înconjurat de un jet circular de oxigen care sparge metalul în picături cu diametrul de 1-2 mm. Suprafața de contact dintre picăturile de metal și oxigen este atât de mare încât arderea impurităților este instantanee. Procesul de tratare a metalului într-un jet se numește rafinare cu jet.

Schema procesului este prezentată în figura 2. Un flux descendent de fontă brută, alimentat continuu în instalație, este tratat cu fluxuri fin măcinate și oxigen. Picăturile de metal rafinat și de zgură cad în cuva de recepție; metalul este colectat sub zgura spumoasă, sedimentat și eliberat continuu în cuvă pentru turnarea ulterioară. Picăturile ulterioare de metal trebuie să treacă prin acest strat de zgură, rafinând în continuare metalul. Zgura uzată curge continuu în cuva de zgură. În procesul de rafinare are loc oxidarea picăturilor de metal; aceasta are loc: 1) în zona de atomizare a jetului de fier; 2) la căderea liberă a picăturilor în atmosfera oxidantă; 3) la trecerea prin stratul de zgură spumată; 4) în cuvă. Experimentele au arătat că la o temperatură a metalului de 1500-1600°C și diametrul unei picături de metal de 2-3 mm, viteza de decarburare depășește 3 %C/s; la formarea picăturilor cu dimensiunea de< 3 мм степень десульфурации превышает 50%.

Avantajul procesului de rafinare cu jet este faptul că principalele reacții au loc în absența contactului metalului cu căptușeala refractară. Cu toate acestea, condițiile de funcționare ale căptușelii cuvei de recepție (sump) sunt dificile, deoarece căptușeala interacționează cu zgură oxidantă foarte activă. O sarcină dificilă este, de asemenea, dezvoltarea unei tehnologii în care zgura evacuată din unitate să conțină o cantitate minimă de oxizi și, prin urmare, să ofere un randament maxim de metal finit. Din cauza acestor dezavantaje, procesul propus nu a fost implementat în industrie.

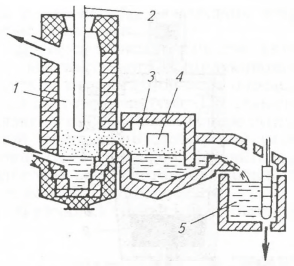

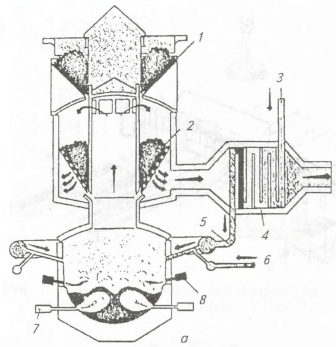

Majoritatea modelelor de SAND prevăd posibilitatea de a organiza topirea pe plăcuță. Modelul SAND dezvoltat de Institutul francez al industriei siderurgice IRSID este cunoscut pe scară largă. Unitatea (figura 3) constă din trei părți: camera de reacție 1, camera de decantare 3 și camera de finisare 5. Fonta brută intră în cameră printr-un flux continuu prin intermediul unui jgheab. În același timp, prin intermediul dispozitivului răcit cu apă (tuyere) 2, oxigenul cu var măcinat este introdus continuu în cameră. Camera de reacție conține o cantitate mică de metal lichid și un strat de emulsie metal-scură-gaz. Sub acțiunea forței de ridicare a bulelor de gaz, această emulsie se ridică și curge în bazinul de decantare, unde zgura este separată de metal. Scoria se scurge prin orificiul 4, iar metalul este transferat prin sifon în camera de finisare, unde este supus dezoxidării și finisării prin compoziție. Proiectarea instalației prevede posibilitatea unui jgheab prin care zgura din a doua cameră (bazinul de decantare) ar putea curge în prima cameră pentru a crește gradul de utilizare a agenților de formare a zgurii și pentru a reduce pierderile de fier cu zgura care se scurge.

În perioada 1971-1976, au fost efectuate teste ale SAND de concepție MISIS. Unitatea includea patru băi conectate în serie (a se vedea figura 1). În primele trei băi, rafinarea a fost realizată prin suflarea oxigenului gazos prin tuyerele superioare, iar în ultima — controlul conținutului de carbon și dezoxidarea. Capacitatea fiecărei băi a fost de 0,86 m 3 cu o adâncime de topire de 600 m și o masă de 6 tone. Productivitatea acestei instalații pilot a atins 21 t/h, rata de eliminare a sulfului — 21%, rata de eliminare a fosforului — 93%.

Este dificil să se tragă concluzii finale cu privire la performanța acestui tip de unități în condiții industriale și, în consecință, cu privire la perspectivele de implementare.

Topirea deșeurilor metalice

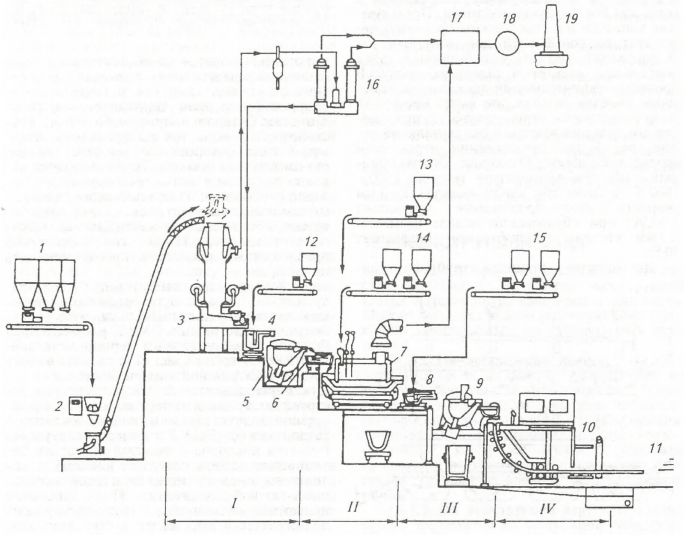

În timp ce SAND-urile bazate pe prelucrarea fontei brute lichide în oțel nu au ieșit din stadiul de încercări semi-industriale, SAND-urile care utilizează deșeuri metalice ieftine (fier vechi) ca încărcătură devin din ce în ce mai răspândite. Lucrările sunt efectuate în multe țări ale lumii. Căutarea unor metode raționale de prelucrare continuă a deșeurilor metalice se face în principal în două direcții. Într-un caz, se utilizează ca unitate de topire un cuptor siderurgic cu arc de mare putere, cu livrare periodică a unei porțiuni de metal. În celălalt caz, se utilizează ca unitate de topire un cuptor cu puț (de tip cupolă). În ambele cazuri, semifabricatul obținut este apoi finisat în unități auxiliare. Un exemplu de organizare a unui proces continuu de producție a oțelului este procesul dezvoltat de Institutul japonez de cercetare metalurgică MISH.

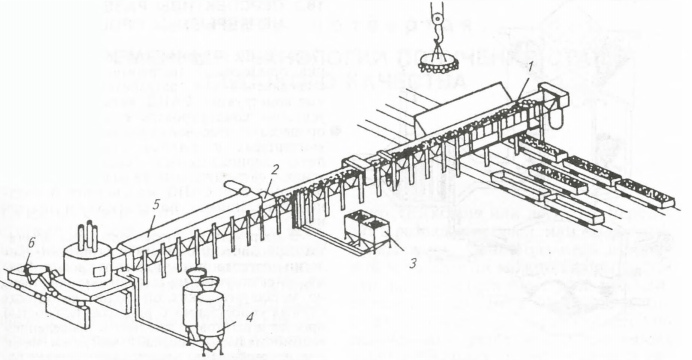

Complexul construit în conformitate cu schema propusă (figura 4) include un furnal metalurgic care funcționează pe un furnal încălzit la 500°C, cu o capacitate de 20 de tone pe oră. Ca încărcătură se folosesc deșeuri metalice și ambalaje. Semiprodusul carbonat (2,7-3,5 %C) obținut în furnal cade în cuvă, unde este tratat cu amestecuri desulfurizante, după care este turnat în canalul (cu inductor pentru încălzire) cuptorului cu inducție — piggy bank. Din piggy bank metalul intră în cuptorul de rafinare echipat cu tuyere de oxigen boltite și dispozitive pentru adăugarea de agenți de răcire și fluxuri. După cuptorul de rafinare, metalul intră într-o crăticioară echipată cu un dop poros pentru injectarea gazului inert, unde este dezoxidat.

Figura 5 prezintă o vedere generală a unității de producție continuă a oțelului de la Cnstable bazată pe BSP. Sarcina (deșeuri metalice sau granule metalizate), încălzită prin postcombustie de CO emis din baia cuptorului cu arc în timpul purjării acestuia cu oxigen, este introdusă continuu în cuptor. Temperatura deșeurilor metalice înainte de intrarea în cuptor este de 500-700 °C. Furnalul cu ieșire prin fereastră asigură ieșirea periodică a porțiunilor de oțel, care sunt apoi introduse în unitățile de tratare din afara cuptorului. Procesul Consteel a fost creat la începutul anilor ’80 ai secolului XX în SUA. Diferite variante ale procedeului cu alimentarea continuă a încărcăturii încălzite de gazele reziduale în cuptor devin din ce în ce mai frecvente în multe țări.

La începutul anilor ’80, în Germania a fost dezvoltat un proces (Energy Optimizing Furnace) denumit proces EOF. Prima unitate industrială (figura 6) a fost introdusă într-o uzină din Brazilia. Această unitate are o capacitate de 30 de tone, o capacitate de ~ 200 mii tone de oțel pe an, durabilitate a căptușelii > 500 topituri, consum de combustibil lichid 8-9 kg, consum de cocs 1,0 kg pe 1 tonă de oțel, consum de oxigen 60-78 m 3 /t, consum de refractar 6 kg/t oțel.

Experiența a arătat că utilizarea căldurii gazelor reziduale permite încălzirea încărcăturii de metal solid furnizate până la 850 °С. Ca și în cazul cuptoarelor deschise, compoziția încărcăturii (raportul dintre consumul de fontă brută și cel de deșeuri metalice) poate fi modificată în limite largi. În 1993, în lume erau în funcțiune 10 instalații EOF (în Brazilia, 10 în Brazilia). ~ 10 uzine EOF (în Brazilia, India, Italia, SUA, Ungaria) cu o capacitate de 200-600 mii tone pe an fiecare.

Perspective de dezvoltare a proceselor continue

Soluțiile finale pentru organizarea procesului continuu de producție a oțelului nu au fost încă găsite, iar modelele optime de furnale cu arc electric care ar putea concura cu succes cu procesele moderne de producție în masă a oțelului în convertoare și cuptoare cu arc discontinuu nu au fost încă dezvoltate. Cu toate acestea, efortul depus pentru elaborarea unor modele raționale de E-uri poate fi considerat bine justificat din următoarele motive.

În unitățile moderne de producție discontinuă a oțelului, dezvoltarea tehnologiei a atins un nivel foarte ridicat. În multe cazuri, timpul petrecut cu operațiile metalurgice în sine este comparabil cu durata de oprire a unității asociată cu operațiile auxiliare (încărcarea cuptorului, analiza metalului în timpul topirii, producerea metalului finit etc.).

De exemplu, pentru convertoarele mari, durata operațiunilor auxiliare este de aproximativ jumătate din durata întregului proces de topire. Rezervele pentru creșterea în continuare a productivității ar trebui, evident, să fie căutate în direcția reducerii timpului petrecut exact cu operațiunile auxiliare. În acest sens, utilizarea unităților continue de producție a oțelului pare a fi una dintre cele mai probabile soluții la această problemă.