Apariția noilor metode de prelucrare în afara cuptorului a făcut posibilă producerea (pe scară largă) de oțel cu impurități neglijabile, în special carbon. Pentru a obține concentrații de carbon deosebit de scăzute, este necesară o combinație de alimentare intensivă cu oxidant, agitare intensivă, condiții favorabile pentru formarea CO și îndepărtarea continuă a produselor de oxidare. Astfel de condiții sunt teoretic create în procesul RH-OV, dar această tehnologie nu satisface întotdeauna necesitățile producției industriale de masă, de exemplu, de oțel cu conținut foarte scăzut de carbon (mai puțin de 0,0010-0,0015 % C) pentru tablă auto cu proprietăți speciale de ștanțare.

Compania japoneză Kawasaki Steel a dezvoltat o tehnologie specială pentru decarburarea oțelului cu conținut scăzut de carbon într-o cameră de vid circulantă, în care hidrogenul este suflat în metal pentru a crește rata de decarburare. Ca urmare, un volum mare de bule este eliberat în metalul din camera de vid chiar și la un conținut foarte scăzut de carbon. Acest proces este posibil la creșterea concentrației de hidrogen până la 3 milioan e-1 cu o suflare de hidrogen de 3-4 m 3 /min. Valoarea constantei ratei de decarburare crește de la 0,05 la 0,10 mi n-1 (la o concentrație de carbon de 20-10 milioan e-1 ), iar conținutul final de carbon al oțelului poate fi redus la 4 milioan e-1 . Într-un timp de prelucrare relativ scurt, este posibil să se obțină oțeluri care conțin carbon în cantitate de

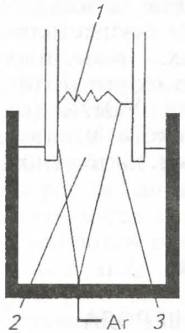

Nippon Steel Corp. a dezvoltat procesul REDA de rafinare a oțelului (de la r evolutiary degassing activator), în care decarburarea în vid a metalului este mai profundă. Acest proces utilizează purjarea inferioară a oțelului cu argon într-o unitate DH-vacuum. Procesul se deosebește de cel clasic printr-o duză de imersie cu diametru mare și prin utilizarea purjării inferioare cu argon.

Prin intermediul unei modelări preliminare, am determinat condițiile în care este posibilă decarburarea în trei zone, și anume decarburarea intensivă de suprafață, cu bule de argon și volumetrică (figura 1).

Următorul pas a fost investigarea procesului REDA într-un vacuator discontinuu de 350 t în care a fost mărit doar diametrul părții inferioare a duzei de imersie. Sistemul de vid și dopurile poroase pentru injectarea argonului nu au fost modificate. La o capacitate a pompei de vid de 1600 kg/h și la o presiune reziduală în camera de vid de 1 torr (1 mm Hg), conținutul de carbon în oțel după 30 de minute de tratament a scăzut de la 500-800 la 3 milioan e-1 .

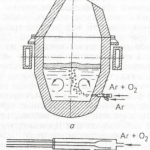

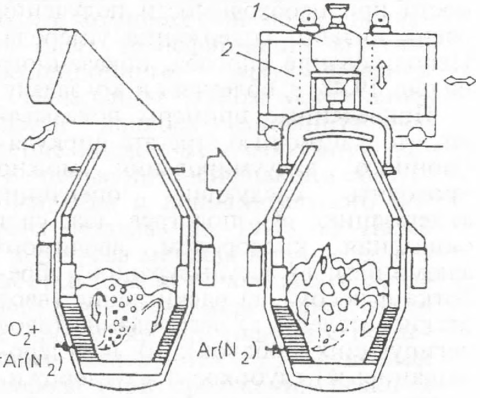

Experiența Daido Steel (Japonia) poate fi citată ca un alt exemplu de organizare a unui tratament complex al oțelului în afara cuptorului pentru a obține metal cu un conținut neglijabil de impurități. În acest caz, a fost creată o unitate VCR (vacuum refining converter) (figura 2).

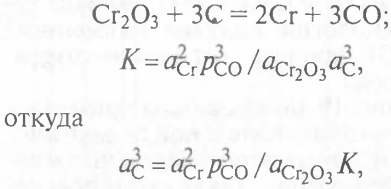

Procesul este conceput pentru topirea oțelului inoxidabil care conține concentrații neglijabile de carbon și azot. Procesul se bazează pe reacția dintre oxidul de crom și carbonul dizolvat în metal:

Adică, o scădere marginală a concentrației de p со duce la o scădere corespunzătoare a concentrației de carbon. Procesul este organizat în două etape: în prima etapă, similară procesului AOD, rafinarea convențională se realizează prin suflarea unui amestec de O2 + Ag (N2) până la un conținut de carbon în metal de 0,1 %; în a doua etapă — tratament în vid cu baie de amestecare numai cu gaz inert, în timpul căreia are loc o decarburare profundă a metalului până la conținutul de carbon necesar. În ultima etapă a operațiunilor de tratare în vid se adaugă ferrosiliciu sau alt deoxidant și, prin agitare forțată în vid, se realizează reducerea oxizilor metalici formați în etapele anterioare ale procesului. După introducerea agentului de reducere, agitarea se continuă timp de 5 minute. Prin intermediul alimentării cu argon în timpul turnării, absorbția azotului din aer este limitată. Ca urmare, se obține oțel inoxidabil (clasa 18 % Cr și 8 % Ni) cu un conținut total de [C] + [N] = 0,00016 %.

Atunci când se utilizează materiale de încărcare pure, tratarea complexă a oțelului în afara cuptorului permite obținerea unui metal foarte pur. Astfel, la una dintre uzinele din Mexic, atunci când se utilizează în BSP: a) o încărcătură de fier spongios 100%; b) tratarea ulterioară a metalului prin vid și c) trecerea acestuia printr-o unitate de tip râșniță-furnă, se obțin plăci turnate continuu cu compoziția, %: C 0,0050; Si 0,030; Mn 0,11; Ti 0,069; Al 0,071; Ni 0,013; P 0,004; S 0,010; N2 0,0044. O cantitate mică de titan este introdusă ca element formator de carburi și nitruri, ceea ce permite eliminarea completă a prezenței atomilor liberi de introducere — carbon și azot și conduce la o creștere semnificativă a proprietăților plastice. Un astfel de oțel (utilizat în industria auto) a fost denumit ULS (ultra low carbon) și necesită o atenție deosebită în timpul prelucrării ulterioare (în special, încălzirea înainte de laminare în atmosferă de argon).