Ca și în cuptorul cu puț, metalizarea materiilor prime din minereu de fier în retorte se realizează cu ajutorul gazului reducător fierbinte. Spre deosebire de cuptorul cu puț, unde are loc procesul în contracurent, în retorte reducerea are loc într-un strat fix de materiale de încărcare, ceea ce determină unele particularități ale transferului de căldură și masă și ale dinamicii gazelor din strat.

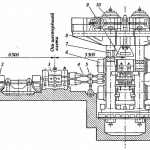

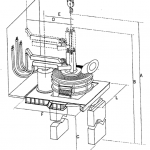

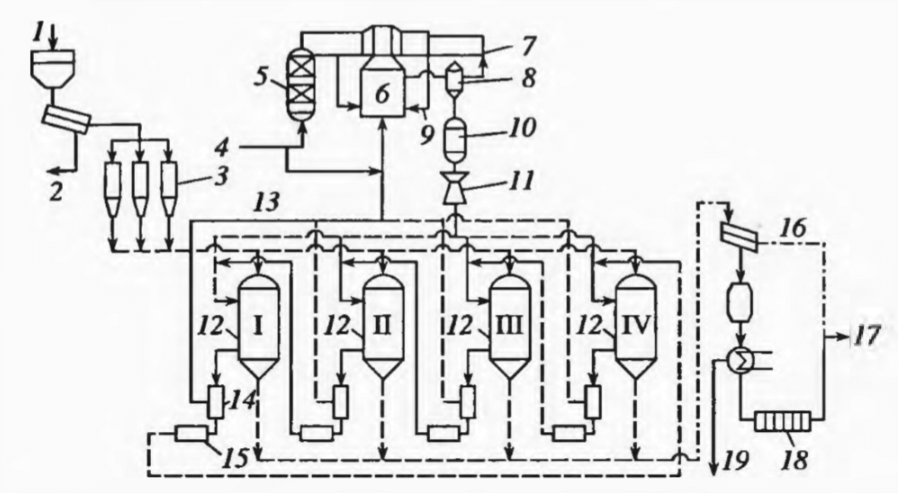

Acest proces a fost implementat pentru prima dată în 1957 de către Ojalata & Lamina (HIL) în Monterrey (Mexic) și este unul dintre cele mai dezvoltate procese de metalizare industrială. O trăsătură caracteristică a procesului HIL este periodicitatea sa. Reducerea materialelor de minereu de fier (minereu și peleți) se realizează în retorte discontinue (Fig. 4.45).

Tehnologia procesului constă în reducerea cu gaz a unui strat fix de minereu sau peleți la o presiune — 0,49 MPa și o temperatură a stratului de 870-1040 °С. Încălzirea minereului și acoperirea costurilor termice pentru proces se realizează pe seama căldurii fizice a gazului reducător încălzit la 980-1240 °С.

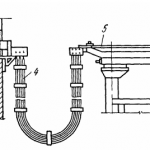

Gazul reducător este obținut prin conversie catalitică cu abur. Gazul convertit trece prin HRSG și scruber. Aburul produs în HRSG este utilizat pentru conversia gazelor naturale și producerea de energie electrică, care alimentează toate pompele și compresoarele din instalație. Gazul reducător răcit și deshidratat intră în retortă, unde are loc răcirea, reducerea finală și carburarea (la 2% C) fierului spongios.

Gazul care iese din retorta pentru răcirea bureților este răcit pentru a elimina vaporii de apă formați în timpul recuperării finale a materialului, încălzit într-un recuperator la 710-820 °C și apoi la 980-1240 °C în dispozitive speciale prin arderea unei părți din gaz cu aer preîncălzit în același recuperator și la aceleași temperaturi ca gazul. Gazul de reducere fierbinte este introdus în retortă, unde are loc încălzirea și reducerea preliminară (primară) a materialului. Gazul care părăsește retorta pentru recuperarea preliminară este răcit pentru a elimina orice vapori de apă, reîncălzit și introdus în retorta următoare, unde are loc recuperarea secundară (finală) a materialului.

Gazul rezidual din acest retortă este utilizat drept combustibil în amestec cu gazul natural pentru a acoperi nevoile termice ale procesului (încălzirea încălzitoarelor de gaz și aer, a unităților de conversie etc.).

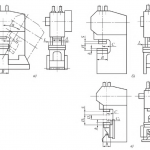

Încărcarea retortei se face prin intermediul unui buncăr instalat deasupra fiecărei retorte și egal cu capacitatea acesteia. La sfârșitul ciclului, buretele este descărcat prin partea inferioară a retortei pe un transportor de colectare, apoi trece printr-un separator magnetic și este introdus în buncărurile de amestecare (pentru stabilirea compoziției chimice medii), de unde este transportat în containere la cuptoarele electrice. Astfel, în timpul funcționării instalației, fiecare dintre cele patru retorte se află în una dintre cele patru etape ale ciclului tehnologic descris mai sus.

O caracteristică distinctivă a procesului CHL este gradul scăzut de utilizare a gazelor și neuniformitatea gradului de metalizare pe înălțimea stratului (de la 80-82 la 92-94 %). Se consideră că metalizarea incompletă a materiilor prime (în partea inferioară a stratului) poate fi compensată prin creșterea conținutului de carbon în acesta (1 % C este echivalent cu un grad de metalizare de 5 %).

Unii indicatori tehnici și economici care caracterizează procesul CHL sunt prezentați mai jos:

| Consumul de gaze naturale, m 3 / t | 457-470 |

| Consumul de energie electrică, kWh/t | 6-10 |

| Consumul de apă, m 3 / t | 2,59-2,9 |

| Gradul de metalizare a produsului, % | 84-88 |

| Necesarul de forță de muncă, om/ schimb | 12 |