Recuperarea în pat fluidizat a minereurilor fine sau a concentratelor se realizează într-un reactor, care este un cilindru căptușit împărțit în mai multe camere prin baze orizontale. De obicei, camera superioară este utilizată pentru uscarea și încălzirea materialului, iar camerele următoare sunt camere de reacție. Principalele elemente ale reactorului sunt dispozitivele de distribuție a gazelor și de flux transversal. Grilele și diafragmele sunt utilizate pentru distribuția uniformă a gazului pe secțiunea transversală a reactorului, iar grilele asigură o distribuție mai bună a gazului și sunt realizate din metal, ceramică și beton rezistent la căldură.

Dispozitivul de revărsare, care asigură mișcarea continuă a materialelor în reactoarele cu mai multe camere, este realizat sub formă de țevi de revărsare (cilindrice, conice, cu aranjament intern și extern). Pentru reducerea cu pat fluidizat la temperaturi ridicate, cea mai bună modalitate de a asigura dozarea precisă a încărcăturii transportate este utilizarea dispozitivelor electronice de revărsare cu acțiune forțată.

Pe lângă o serie de avantaje (amestecarea intensă a fazei solide, egalizarea temperaturilor și a concentrațiilor în pat, valori ridicate ale coeficienților de transfer termic), procesele cu pat fluidizat au posibilități limitate de intensificare, datorită faptului că debitul de gaz depinde de caracteristicile hidrodinamice ale patului, iar creșterea acestuia în timp ce se menține compoziția fracționată și alte condiții egale duce la o încălcare a omogenității patului fluidizat și la emisii semnificative de praf.

Un dezavantaj neplăcut al proceselor de reducere în pat fluidizat este lipirea particulelor, care perturbă stabilitatea patului fluidizat. Tendința particulelor de a se lipi între ele începe atunci când gradul de metalizare atinge 25-30 % și se dezvoltă în mod vizibil la 50-60 %. Cu cât temperatura de reducere este mai ridicată, cu atât tendința de lipire este mai mare. Lipirea scade în prezența oxizilor de fier, a deșeurilor de rocă pe suprafața de contact, a utilizării minereurilor cu granulație grosieră sau a peletelor, a creșterii vitezei gazelor, a recuperării minereurilor în amestec cu materiale neinflamabile, a creării unei pelicule protectoare pe suprafața particulelor sub formă de carburi de fier sau negru de fum. Cea mai eficientă modalitate de combatere a lipirii este utilizarea de materiale cu granulație grosieră: utilizarea de materii prime cu o fracție > 4 mm, temperatura procesului poate fi ridicată la 900 ° C pentru a obține un grad de metalizare de până la 97 %.

Cu toate acestea, acest lucru este asociat cu un consum mai mare de gaz și cu o rată de utilizare mai scăzută, ceea ce reprezintă un dezavantaj al proceselor cu pat fluidizat din cauza temperaturii scăzute de recuperare și a imposibilității de a organiza contracurent. La reducerea hidrogenului, gradul de utilizare a acestuia nu depășește 5-10 % (temperatura de reducere 480-540 °C), prin urmare este recomandabil să se efectueze reducerea în reactoare cu două sau trei vase, cu utilizarea recirculării gazelor.

Procesul Fior

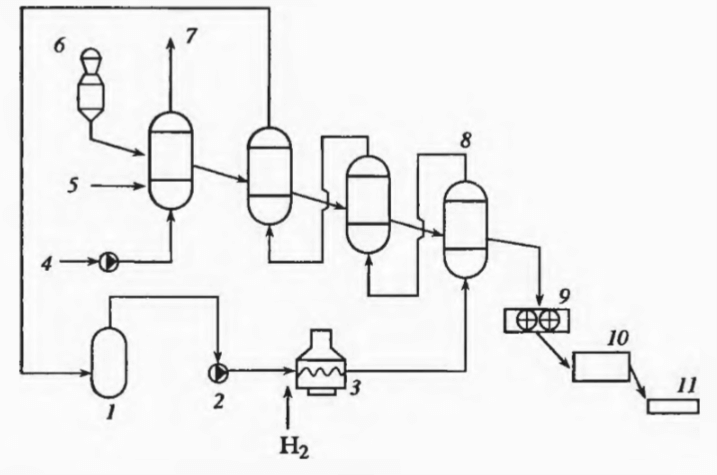

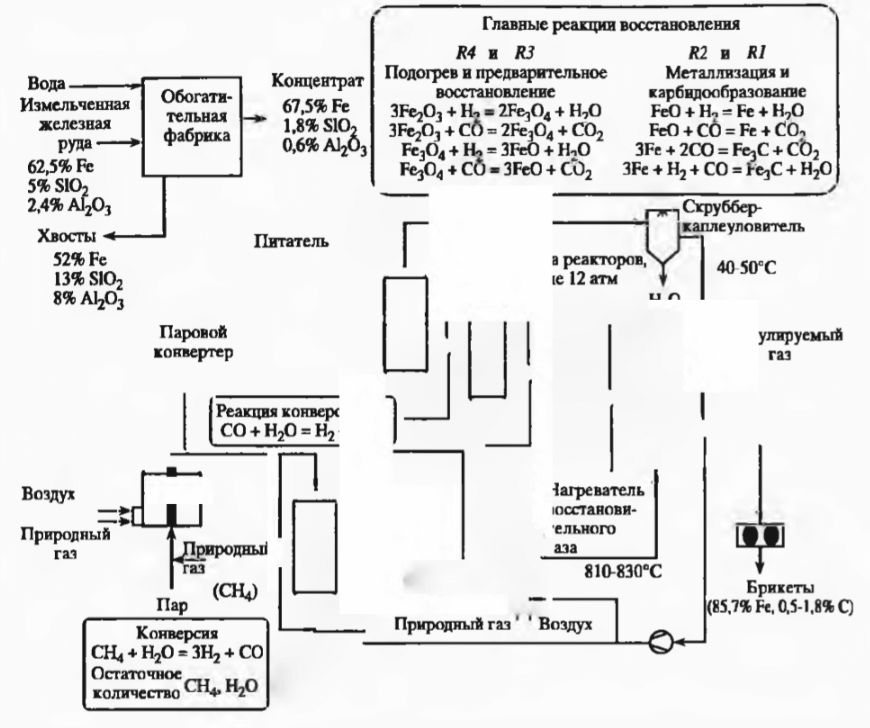

Procesul Fior este implementat ca un modul industrial cu o capacitate de 400 000 t/an în Puerto Ordaz din Venezuela. Diagrama simplificată a fluxului procesului (figura 4.46) cuprinde 4 reactoare cu pat suspendat, dintre care unul este utilizat numai pentru încălzirea minereului, iar celelalte trei pentru recuperarea minereului utilizând principiul transferului de masă în contracurent. Gazul de reducere este obținut prin purificarea de CO2 și H2O de la primul reactor de reducere, prin comprimarea acestuia și adăugarea de hidrogen. După încălzire până la temperatura stabilită, gazul de reducere intră în ultimul reactor de reducere, unde se finalizează reducerea oxizilor de fier și se formează HL. HL fierbinte este brichetat, cernut și răcit.

Uzina Iyug utilizează minereu de fier bogat (peste 64% Fe) importat (din Guyana) de la CVG FMO în proporție de 5% din producția sa. Rezervele bilanțiere ale acestui minereu bogat din Guyana sunt de aproximativ 1,7 miliarde de tone, iar rezervele dovedite în afara bilanțului sunt de 13 miliarde de tone. Gazul natural utilizat pentru proces este, de asemenea, venezuelean. Rezervele de gaze naturale din Venezuela la 31.12.1994 erau estimate la 3,7 trilioane m 3 , iar producția anuală de gaze naturale a țării este de 25,87 miliarde m 3 . Aproximativ 3,4 miliarde m 3 de gaze naturale, adică 12% din producție, sunt utilizate pentru producerea de HG în Puerto Ordaz.

Procesul FINMET

Procesul FINMET a fost dezvoltat în comun de FIOR (Venezuela) și VAI (Austria) și a fost testat inițial în laborator și la o uzină pilot din Linz, iar apoi părți din echipamentul și tehnologia noului proces au fost testate la uzina Nog existentă în Venezuela. Procesul este, în cele din urmă, un proces Fior îmbunătățit. Prima uzină care utilizează procesul FINMET a fost construită de VNR în Australia de Vest, la 20 de kilometri de Port Hedland. Uzina a fost pusă în funcțiune în 1999 și până la sfârșitul lunii ianuarie 2000 a produs 400 000 de tone de HL brichetat.

În 2000, a intrat în funcțiune a doua uzină care utilizează procedeul FINMET, construită de ORINOCO IRON SA. în Puerto Ordaz, Venezuela. Schema tehnologică a procesului FINMET (Fig. 4.47) utilizează principiul recuperării în contracurent și al schimbului de căldură, care se realizează în patru reactoare cu pat suspendat dispuse secvențial. Într-un modul FINMET de 500.000 t/an, diametrul reactorului este de 4,5 m.

Conținutul de carbon din HL poate fi controlat prin compoziția gazului introdus în reactor în etapa finală a procesului.

Gazul reducător este obținut din gaze naturale prin conversia aburului. Modulul FINMET, cu o capacitate de 1 milion de tone pe an, utilizează un reformator și două unități de reducere a câte 4 reactoare fiecare. Gazul rezidual de la reactorul superior (gaz de grătar) este curățat de praf, comprimat și reciclat. O parte din gaz este utilizată drept combustibil pentru încălzirea gazului de reducere.

HL fin dispersat din ultimul reactor este transportat prin transport pneumatic la prese de brichetare cu role. Brichetarea se realizează la o temperatură de 650 °C. Brichetele rezultate au o densitate de cel puțin 5,0 g/cm 3 și o masă în vrac de 2,8 t/m 3 . După ce sunt cernute într-un ecran trommel, brichetele sunt răcite cu aer comprimat pe o bandă de răcire și livrate în depozit. Finele HL sunt reciclate în departamentul de brichetare. Capacitatea unei linii de brichetare este de aproximativ 1 milion de tone pe an. Brichetele pot fi depozitate în aer liber. Spre deosebire de brichetele produse din granule metalizate, brichetele FINMET sunt omogene ca dimensiune și formă, nu formează fine, nu au goluri și au o greutate și o densitate în vrac mai mari. Acest lucru îmbunătățește semnificativ performanțele tehnice și economice ale cuptoarelor electrice de oțelărie atunci când se utilizează aceste brichete. Brichetele FINMET sunt utilizate cel mai adesea în topirea oțelurilor cu conținut scăzut de carbon, dar pot fi utilizate și în topirea oțelurilor cu conținut mediu și ridicat de carbon și a oțelurilor aliate. Conținutul scăzut de impurități din metale neferoase și sulf din brichetele FINMET contribuie la îmbunătățirea calității oțelului produs din acestea, în special prin creșterea deformabilității oțelurilor și reducerea defectelor de suprafață. La turnarea acestor oțeluri la CCM, formarea fisurilor de suprafață transversale și longitudinale este redusă, iar produsele laminate fabricate din astfel de oțeluri au o structură granulometrică mai uniformă, o ductilitate mai mare și mai puține defecte de suprafață.

Folosind minereu de 67 % Fe din zăcământul San Isidro cu un conținut de Fe mai mic de 12 mm (15 % mai mic de 150 µm), uzina Puerto Ordaz utilizează 1 tonă de brichete FINMET: 1600 kg de minereu de fier, 12 GJ de gaze naturale, 150 kWh de energie electrică, 2 m 3 de apă.