Oțelul lung include, de asemenea, benzi, care sunt benzi de oțel de dimensiuni speciale utilizate pentru producția de țevi sudate. Se face o distincție între benzile lungi și benzile de tablă, în funcție de faptul dacă acestea sunt laminate pe laminoare de profile sau de tablă. Profilele lungi sunt laminate pentru țevi sudate cu diametrul de 1/2-4″ produse prin sudare cap la cap. Benzile pentru aceste țevi sunt produse în lățimi de 42-460 și grosimi de 2-8 mm. Cu toate acestea, noile fabrici de benzi laminează benzi cu o lățime minimă de 120 și o grosime de 2,6 mm. Creșterea dimensiunilor benzilor se datorează unei creșteri a numărului de standuri instalate în unitățile de sudare continuă a țevilor.

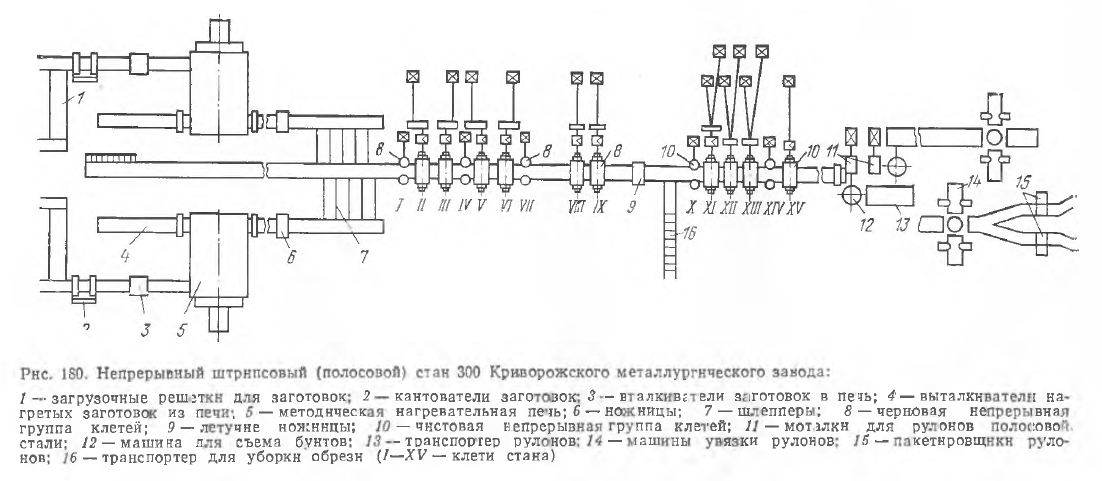

Benzile pentru producția de țevi sudate sunt produse în bobine care cântăresc până la 4-5 tone și numai o parte dintre ele sub formă de benzi de 5-6 m lungime. Laminoarele moderne de benzi la cald sunt continue (fig. 180) cu o viteză de laminare de până la 21 m/s. Materialul de plecare pentru laminoarele de benzi este reprezentat de butuci pătrați (cu secțiunea transversală de până la 120×120 mm) în cazul laminării benzilor relativ înguste și butuci dreptunghiulari (90-100×120-450 mm) în cazul laminării benzilor mai late. Bancnotele au o lungime de până la 12 m și cântăresc până la 3,8 tone. Bifurcațiile sunt încălzite în cuptoare metodice cu sarcină laterală și livrare. Unele produse ale laminoarelor de benzi sunt livrate sub formă de benzi măsurate lungi de 5-8 m.

Procesul tehnologic de laminare a oțelului lung nu diferă de cel de laminare a benzilor și benzilor.

Laminoarele de benzi continue au 12-15 standuri, dintre care, de obicei, 10 standuri cu role orizontale și 2-5 cu role verticale. Toate standurile sunt echipate cu motoare individuale. Pentru a obține dimensiuni mai precise ale benzilor în laminoarele moderne, ultimele standuri cu role orizontale sunt realizate ca standuri cu patru role. Toate standurile cu role orizontale au paturi rigide închise. Capacitatea laminoarelor moderne de benzi continue este de peste 1 milion de tone pe an.

Laminorul continuu de benzi este proiectat pentru laminarea benzilor și a profilelor din benzi de oțel cu dimensiuni de grosime și lățime de (3,25-5)×(116-160); (2-2,75)×(150-400); (3-3,5)×(370-400); 2,75×460; 80×400 mm, respectiv. Dimensiunile biletului inițial sunt 100×120×12000; 100×200×121000; 100×300×121000; 90×400×12000; 100×100×12000 mm. Greutatea billetelor este de 11300-3770 kg. O gamă largă de secțiuni laminate predetermină gama de țagle. Trebuie remarcat faptul că această moară este una dintre cele mai bune din metalurgia națională.

Laminoarele specializate de acest tip și gamă sunt convenabile pentru automatizare datorită continuității procesului de laminare și liniei drepte a fluxului.

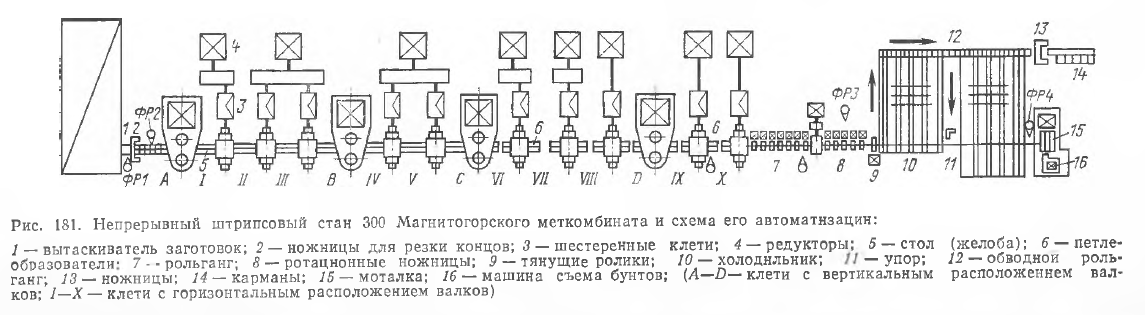

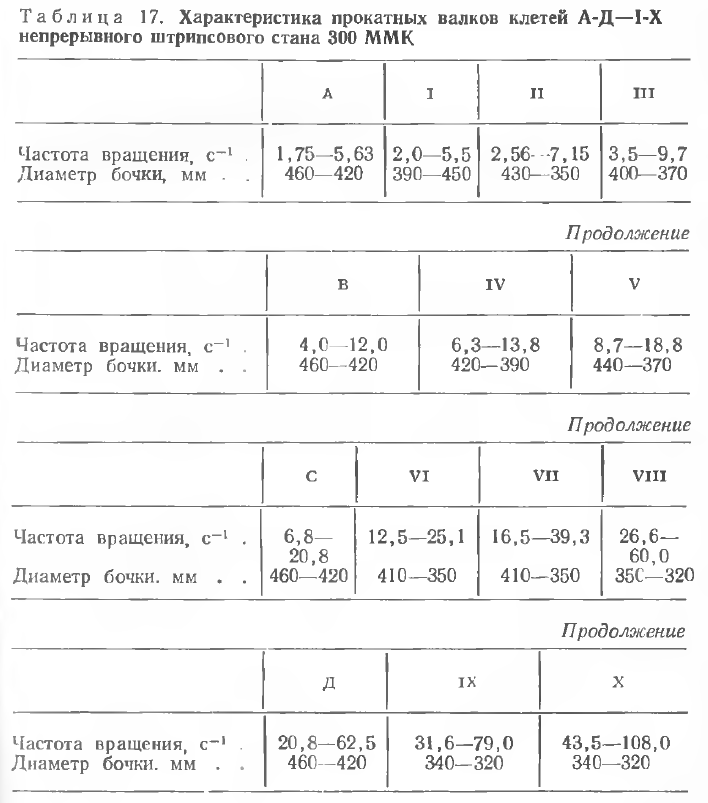

Fig. 181 prezintă schema de automatizare a laminorului continuu de benzi MMK 300. Caracteristicile cilindrilor de laminare ai acestei laminoare MMK 300 sunt prezentate în tabelul 17.

Un laminor similar funcționează la uzina metalurgică Makeyevka.

Gama de produse a laminorului constă în benzi de oțel și benzi cu secțiunea transversală (2,3-6)×(60-227) mm. Dimensiunile lingourilor sunt după cum urmează: 60X60, 80X80, 100X100, 120X120; 80X120 mm; lungimea lingourilor 9,2-9,6 m. Viteza maximă de laminare este de 11,6 m/s.

Butucul încălzit este ejectat din cuptor de către ejector, iar capătul său frontal este prins de rolele de tracțiune. Capătul din față al butucului este iluminat de releul foto FR1, care dă un impuls acționării transportoarelor cu role din fața primului stand. După ce capătul din spate al butucului părăsește câmpul de acțiune al FR2, regulatorul de rampă este pornit și, după o întârziere prestabilită, banda cu role este pornită din nou; un nou butuc este introdus în rolele primului stand. În același timp, următorul lingou este alimentat de role și se oprește pe transportorul cu role înaintea FR2.

În fața standurilor VI-X se află formatoare de bucle, care sunt pornite automat sub acțiunea unui impuls al releului de curent, conectat în serie la circuitul electric al motoarelor principale. După ce rolele părăsesc rolele, releul de curent este oprit și dă un impuls pentru a readuce formatoarele de bucle în poziția lor inițială. La câțiva metri în spatele standului X se află foarfecele zburătoare cu tambur rotativ, care funcționează în modul de pornire individuală atunci când se taie capetele rolei finite sau în modul de tăiere a lungimilor măsurate. Motorul foarfecelor volante este pornit de impulsul releului de curent al motorului standului IX atunci când rola intră în stand. După ce capătul din spate al rolei părăsește standul IX, releul de curent dă un impuls pentru a opri foarfecele; prin intermediul comutatorului de limită KV, tamburii (cu cuțite) sunt întotdeauna opriți într-o anumită poziție și, prin urmare, la următoarea pornire, foarfecele vor tăia capetele de bandă cu o lungime strict definită.

Când benzile finite sunt înfășurate, după ce părăsesc standul X, acestea sunt transportate cu un transportor cu role către înfășurătoare, care este pornită automat de FR4. Benzile, tăiate în lungimi măsurate, sunt împachetate în mănunchiuri și transferate cu ajutorul rolelor de tracțiune la răcitorul slipper. FRZ instalat în fața frigiderului este luminat de mănunchiul care se deplasează pe banda cu role și dă un impuls pentru a pregăti motoarele schleppers-ului frigiderului. Atunci când pachetul părăsește câmpul de acțiune al FRZ, schleppers-urile pornesc și deplasează pachetul cu un pas. Transferul pachetelor de la schlepperul nr. 1 la schlepperul nr. 2 se realizează cu ajutorul unui transportor cu role, care este format din două secțiuni. Prima secțiune a transportoarelor cu role este oprită prin intermediul unui comutator cu steag după transferul unui pachet de benzi de la prima secțiune la a doua secțiune.