Tehnologia de producție a aluminiului constă în două etape: prima este producția de alumină și a doua este producția electrolitică de aluminiu din alumină. În străinătate, aproape toată alumina este produsă din bauxită, în principal prin metoda Bayer (K.I.Bayer a fost un inginer austriac care a lucrat în Rusia), în uzinele naționale, alumina este produsă din bauxită prin metoda Bayer și din bauxită și nefelină prin metoda sinterizării. Ambele metode fac parte din metodele alcaline de extracție a aluminei din minereuri. Metoda Bayer este oportună din punct de vedere economic pentru prelucrarea bauxitelor cu conținut scăzut de SiO (cu modulul de siliciu Al2 (cu modul de siliciu Al2O3/SiO2 mai mare de 5-7), deoarece odată cu creșterea cantității de SiO2 din ce în ce mai mult Al2O3 și alcali utilizați în proces se pierd datorită formării compusului chimic Na2O — Al2O3 — 2SiO2 — 2H2O.

Pentru prelucrarea bauxitei cu un modul de siliciu mai mic de 5-7, metoda sinterizării este mai economică. Din cauza epuizării zăcămintelor de bauxită bogate în alumină și a implicării în producție a bauxitelor mai sărace, ponderea procesului Bayer în producția de alumină este în scădere, iar ponderea procesului de sinterizare este în creștere.

Conținut

Procesul Bayer

Metoda Bayer, o metodă de extracție a aluminei din bauxită, se bazează pe levigare pentru a dizolva oxidul de aluminiu Al conținut în bauxită, evitând transferul în soluție a celorlalți constituenți (SiOO2O3Oxidul de aluminiu conținut în bauxită, evitându-se transferul în soluție a celorlalți constituenți ai bauxitei (SiO2Fe2O3 etc.). Metoda se bazează pe o reacție chimică reversibilă:

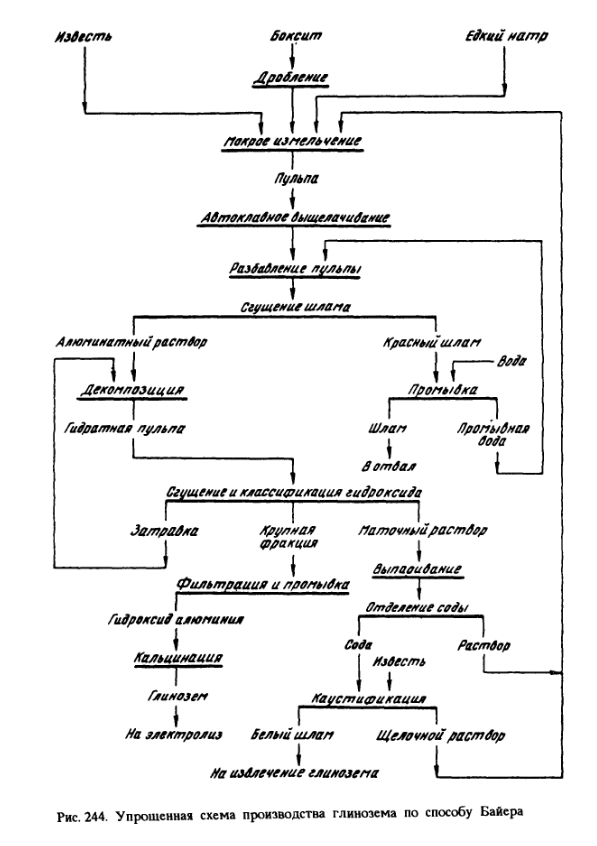

Atunci când reacția se desfășoară spre dreapta, alumina sub formă de aluminat de sodiu este transferată în soluție, iar atunci când reacția se desfășoară în sens invers, Al hidratat care se formează2O3 precipită. O schemă simplificată de producere a aluminei prin metoda Bayer este prezentată în figura 244. Operațiile principale ale acestei metode sunt descrise mai jos.

1. Pregătirea bauxitei pentru levigare . Bauxita este zdrobită și măcinată până la fracțiuni de 0,05-0,15 mm într-un mediu cu adaos de alcalii și o soluție circulantă de alcalii NaON, la care se adaugă și puțină var pentru a activa levigatul.

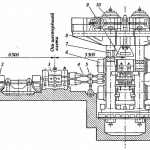

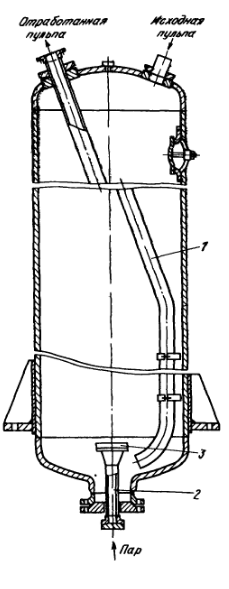

2. Lixivarea . Pulpa obținută în timpul măcinării este trimisă pentru levigare. Pentru ca reacția de mai sus să se desfășoare complet spre dreapta (formarea de aluminat de sodiu), este necesar un mediu alcalin, presiune ridicată (~3 MPa), încălzirea pastei până la 100-240 °C (în funcție de calitatea bauxitei) și amestecarea sa prelungită (aproximativ 2 h). Aceste condiții sunt asigurate în autoclave — recipiente sub presiune. Autoclavele utilizate sunt (Fig.245) un vas cilindric din oțel cu un diametru de 1,6-2,5 și o înălțime de 13,5-17,5 metri. Presiunea în autoclavă este de 2,5-3,3 MPa, pulpa este alimentată de sus, de jos prin conducta de ramificație 2 cu un barbotator 3 — abur, care o încălzește și o amestecă. Din autoclavă pulpa este stoarsă prin conducta 1.

De obicei, celuloza este trecută printr-o baterie de 6-10 autoclave instalate secvențial, unde în timpul ~ 2 h conținute în pastă sub formă de Al2O3 • Н2O, Al2O3 — 3Н2O și Al2O3 alumina reacționează cu alcali (reacția este prezentată mai sus) pentru a forma Na2O — Al2O3. În primul autoclav pulpa este alimentată de pompă, preîncălzită la 150 °C, din ultimul autoclav pulpa ajunge în două autoclave-islande. ~ 150 ° C, din ultimul autoclav pulpa cade în două autoclave-evaporatoare, în care presiunea este redusă la atmosferică. Produsul este o suspensie de autoclavă formată din soluție de aluminiu (conținând Na2O — Al2O3) și nămol (nămol în care se precipită impuritățile rămase din bauxită).

3. Separarea soluției de aluminat și a nămolului după diluarea pastei cu apă se realizează în îngroșătoare (decantoare) — vase cu diametrul de 15-50 m, pe fundul cărora nămolul se depune, iar soluția de aluminat sedimentată este evacuată prin partea superioară. În plus, aceasta este trecută prin filtre și trimisă la următoarea operațiune — descompunerea. Nămolul roșu rezultat (este colorat de particulele de Fe2O3) merge la groapa de gunoi, nămolul conține, %: Al2O3 12-18, SiO2 6-11, Fe2O3 44-50, CaO 8-13.

4. Descompunerea soluției de aluminat, numită și descompunere sau răsucire se realizează pentru a transfera aluminiul din „soluție în precipitat sub formă de Al2O3 — 3Н2O, în acest scop se prevede fluxul reacției de levigare de mai sus spre stânga, în direcția de formare a Al2O3 — 3Н2O. Pentru ca reacția să se desfășoare spre stânga, este necesar să se reducă presiunea (până la presiunea atmosferică), să se dilueze și să se răcească soluția, să se introducă în ea semințe (cristale mici de hidroxid de aluminiu) și pulpă pentru a obține cristale suficient de mari de Al2O3 — 3Н2O și se agită timp de 50-90 h.

Acest proces se realizează într-o serie de descompunătoare instalate în serie și conectate prin sifoane de by-pass, prin care pulpa (soluție de aluminat cu cristale de hidroxid de aluminiu care precipită) trece secvențial. În serie, sunt instalate 10-11 descompunătoare cu amestecare mecanică sau 16-28 descompunătoare cu amestecare cu aer a pastei. Primele sunt rezervoare cu diametrul de până la 8 m, în care amestecarea se realizează prin rotația în jurul axei verticale a unor trape (palete). Decompozitoarele de tipul al doilea, utilizate în principal în prezent, sunt rezervoare cilindrice cu o înălțime de 25-35 m și un volum de până la 3000 m3; în ele se introduce aer comprimat de jos, care amestecă pasta.

5. Separarea cristalelor de hidroxid de aluminiu din soluție și clasificarea cristalelor în funcție de mărime . După descompunere, pulpa intră în îngroșătoare, unde hidroxidul este separat de soluție. Hidroxidul obținut este separat în hidro-separatoare într-o fracție cu dimensiunea particulelor de 40-100 microni și o fracție fină (dimensiunea particulelor de 40-100 microni).< 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. Calcinarea sau deshidratarea hidroxidului de aluminiu se realizează în cuptoare rotative tubulare căptușite cu șamotă, cu un diametru de 2,5-5 și o lungime de 35-110 m, încălzite cu gaze naturale sau păcură. Hidroxidul se deplasează lent de-a lungul tamburului rotativ spre fluxul de gaze fierbinți, a căror temperatură crește de la 200-300 °C la punctul de încărcare la ~ 1200 °C în apropierea arzătorului de la capătul de evacuare al tamburului. La încălzirea hidroxidului are loc o reacție: Al2O3 — 3H2O = Al2O3 + 3Н2O, care se termină la 900 °C. Produsul este alumina Al2O3 (pulbere albă).

Recuperarea aluminei folosind metoda Bayer descrisă este de aproximativ 87 %. Pentru producerea unei tone de alumină se utilizează 2,0-2,5 tone de bauxită, 70-90 kg de NaOH, aproximativ 120 kg de var, 7-9 tone de abur, 160-180 kg de păcură (în termeni de combustibil convențional) și aproximativ 280 kWh de energie electrică.

Metoda de sinterizare

Metoda este utilizată pentru a produce alumină din bauxite cu conținut ridicat de siliciu (> 6-8 % SiO2) cu modul de siliciu mai mic de 5-7 și din minereuri de nefelină; metoda este, de asemenea, adecvată pentru prelucrarea oricărei materii prime de aluminiu.

Esența metodei constă în obținerea aluminatului solid prin sinterizare la temperaturi înalte (~ 1300 °С) și în levigarea ulterioară a sinterului obținut.

Producerea aluminei din bauxită

Principalele etape ale acestui proces sunt următoarele.

Pregătirea pentru sinterizare . După concasare, bauxita și calcarul sunt zdrobite în mori în mediu de soluție de sodă reciclată cu adaos de sodă proaspătă Na2CO3Sinterizarea se realizează în cuptoare tubulare rotative încălzite cu diametrul de până la 5 m și lungimea de 185 m.

Sinterizarea se realizează în cuptoare tubulare rotative încălzite cu diametrul de până la 5 m și lungimea de 185 m. Temperatura în cuptor crește de la 200-300 °C la punctul de alimentare cu celuloză până la 1300 °C la capătul de descărcare al cuptorului. ~ 1300 °C la capătul de descărcare la arzător. În timpul încălzirii, oxidul de aluminiu este transformat în aluminat de sodiu solubil în apă:

iar siliciul se leagă în silicați puțin solubili: SiO2 + 2CaO = 2CaO — Si02. Fe reacționează, de asemenea, cu soda2O3 bauxită, formând NaaO — Fe203. Acești compuși chimici se sinterizează pentru a forma bucăți parțial topite — speck.

După cuptorul de prăjire, speck-ul este răcit în frigidere, zdrobit până la o grosime de 6-8 mm și trimis pentru levigare.

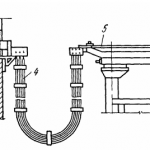

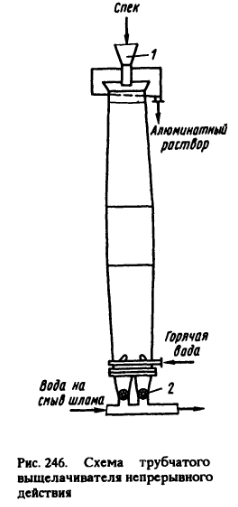

Levigatul se realizează cu apă caldă prin metoda curgerii în aparate de diferite modele: difuzoare (vase cilindrice în care speck-ul este încărcat și descărcat pe porțiuni), în mașini de levigat cu bandă transportoare și altele. Cele mai perfecționate sunt mașinile de levigat tubulare continue (fig. 246). Speck-ul încărcat prin buncărul 1 într-un recipient de 26 m înălțime datorită descărcării continue de către descărcătoarele sectoriale 2 se deplasează în jos și este spălat de un contracurent de apă. Aluminatul de sodiu se dizolvă în apă, apa descompune, de asemenea, ferita de sodiu Na2O — Fe2O3 și Fe2O3precipită. Produsele de levigare sunt soluția de aluminat și nămolul roșu care conține Fe2O3, Al2O3SiO2CaO. O parte din siliciu sub formă de hidrosilicați este transferat în soluția de aluminat, astfel încât soluția este desilicificată.

Desilicificarea soluției de aluminat se realizează într-o baterie de autoclave prin expunere îndelungată (~ 2,5 h) la o temperatură de 150-170 °С. În aceste condiții, cristalele de Na2O — Al2O3 — 2SiO2 — 2Н2O (uneori se adaugă var la soluție, în acest caz cristale de CaO — Al2O3 -2SiO2 — 2H2O). Autoclavele produc o pastă formată din soluție de aluminat și precipitat — nămol alb. Soluția este în continuare separată de nămolul alb prin îngroșare și filtrare. Nămolul alb ajunge la încărcătură pentru sinterizare, iar soluția este trimisă pentru carbonizare.

Carbonizarea se realizează pentru a elibera aluminiul în precipitat Al2O3 — 3Н2O (carbonizarea înlocuiește descompunerea în metoda Bayer). Carbonizarea se realizează în vase cilindrice sau cilindro-conice cu un volum de până la 800 m 3 prin trecerea prin soluție a gazelor de eșapament ale cuptoarelor de sinterizare care conțin 10-14 % CO2. Gazele agită soluția, iar CO2 descompune aluminatul de sodiu: Na2O — Al2O3 + CO2 + 3Н2O = Al2O3 — 3Н2O + Na2CO3 iar hidroxidul de aluminiu precipită.

Apoi se efectuează aceleași operații tehnologice ca în metoda Bayer: separarea Al2O3 — 3Н2O din soluție și calcinare — deshidratarea hidroxidului de aluminiu prin calcinare în cuptoare tubulare pentru obținerea aluminei Al2O3.

Consumul aproximativ de materiale pentru obținerea unei tone de alumină, tone: bauxită 3,2-3,6; calcar 1,35; var 0,025; sodă 0,19; combustibil condiționat 1,1-1,2; energie electrică ~ 800 kW — t.

Producția de alumină din nefelină

Concentratul de nefelină sau minereul și calcarul după concasare sunt măcinate în mediu apos, obținându-se o pastă pentru sinterizare. Datorită naturii alcaline a nefelinei, nu este necesar să se adauge sodă la încărcătură.

Sinterizarea se realizează în cuptoare rotative tubulare încălzite, cu diametrul de 3-5 m și lungimea de până la 190 m; pulpa se toarnă în cuptor din partea de ieșire a gazelor, unde temperatura este de 200-300 °C, iar la capătul de evacuare atinge 1300 °C. În timpul procesului de încălzire, nefelina interacționează cu calcarul:

Ca urmare a acestei reacții, Na2O și K2O asigură transformarea aluminei în aluminate solubile în apă, iar CaO leagă siliciul într-un silicat bicalcic puțin solubil. Țigla rezultată este răcită în frigidere și zdrobită.

Lixivierea sinterului de nefelină este combinată cu măcinarea acestuia și se realizează în mori cu bile sau cu bare, în apă fierbinte cu o soluție alcalină obținută după carbonizare. În timpul procesului de levigare, aluminatele se dizolvă în apă, lăsând un nămol calcaros-silicios (numit nămol belit), care este utilizat pentru producția de ciment.

Desilicificarea soluției de aluminat are loc în două etape. Prima se realizează în autoclave timp de 1,5-2 h la o temperatură de 150-170°C; în acest caz, se precipită aluminosilicații care conțin silice, acest precipitat (nămol alb) intră în încărcătura pentru sinterizare.

Soluția de aluminat este împărțită în două părți după prima etapă de deslimare. O parte este supusă în continuare carbonizării (ca în prelucrarea bauxitei) cu descompunerea ulterioară, după care precipitatul conține hidroxid de aluminiu și soluție alcalină, care este utilizată pentru levigarea sinterului.

A doua parte a soluției de aluminat este în plus desprăfuită în agitatoare cu adaos de var la 95 °C timp de 1,5,5 h. ~ 95 °C timp de 1,5-2 h. În acest caz, nămolul de calcar-silicat precipită și asigură desilicitarea profundă a soluției de aluminat. Apoi, această soluție este supusă calcinării, obținându-se hidroxid de aluminiu în precipitat și soluție de sodă profund desilicificată, din care se obține potasă (K2СО3) și cenușă de sodă (Na2СO3); desiliconizarea profundă este necesară pentru obținerea acestor produse comerciale.

Calcinarea . Hidroxidul de aluminiu după ambele ramuri de prelucrare a soluției de aluminat este supus spălării și filtrării și apoi trimis la calcinare (deshidratare), care se realizează în același mod ca în metoda Bayer, obținându-se alumină.

Consumul aproximativ de materiale pentru obținerea a 1 tonă de alumină din nefelină, tone: nefelină 4; calcar 7; var 0,1; combustibil condiționat 1,5; energie electrică ~ 1000 kWh. În același timp, se obține aproximativ 1 tonă de produse sodice și până la 10 tone de ciment.