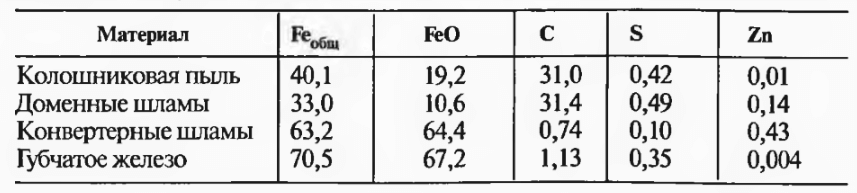

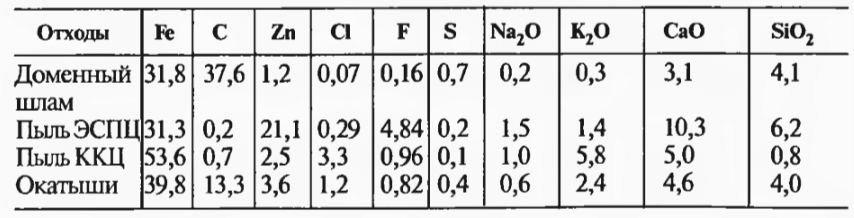

Procesele de producere a HL în cuptoare cu vatră rotativă (RHF) folosind cărbunele ca agent de reducere și deșeuri metalurgice fine, minereu de fier fin sau concentrat de minereu de fier ca materii prime au început să fie dezvoltate în anii 1970. În primul rând, dezvoltarea unor astfel de procese a fost stimulată de dificultățile de utilizare a nămolurilor și pulberilor de oțel conținând zinc într-o oțelărie integrată. În 1999, cu o producție totală anuală de oțel în SUA de 90,7 milioane de tone, producția de deșeuri metalurgice a fost de (milioane de tone): zguri de furnal — 0,943; zguri de convertor de oxigen — 1,33; zguri de oțelărie electrică — 0,77; deșeuri de laminare și de turnătorie — 3,33. Conținutul mediu de fier, carbon și zinc din deșeurile metalurgice fine pentru o serie de uzine metalurgice din SUA este prezentat în tabelul de mai jos:

| Componentă | Praf de cenușă | Nămol de furnal | Praf BCC | Nămol BCC | Scrum de laminare | Praf ESPP |

| Fetotal | 25,0 | 25,0 | 54,0 | 54,0 | 72,0 | 31,0 |

| Zn | 0,2 | 0,2 | 8,0 | 11,0 | 0,1 | 21,0 |

| C | 38,0 | 30,0 | 0,2 | 1,8 | 0,2 | 1,5 |

În aceste procese, granulele compozite (minereu-cărbune) sau materialele cu conținut de fier și carbon neaglomerate sunt încărcate într-un strat subțire (15-40 mm) în cuptorul cu cameră rotativă și încălzite rapid la 1250-1350 °C. Datorită suprafeței specifice ridicate a contactelor dintre particulele care conțin carbon și oxizi de fier și a temperaturii ridicate, reducerea fierului din oxizi este finalizată în timpul unei rotații de alimentare a cuptorului (6-12 minute). HL este evacuat continuu din cuptor la o temperatură de aproximativ 1000 °C și apoi este fie răcit, fie brichetat, fie utilizat la cald pentru topirea fierului. Dezavantajele proceselor sunt productivitatea scăzută din cauza limitărilor transferului de căldură și conținutul crescut de steril și sulf (în funcție de tipul de material cu conținut de carbon utilizat) în produsele rezultate. Această din urmă circumstanță face ineficientă utilizarea acestor produse ca componente ale încărcăturii pentru fabricarea oțelului. Din acest motiv, dezvoltarea acestei tehnologii a condus la crearea unor procese combinate care să ducă la topirea în cuptoare electrice a fontei brute din HL obținute în PVP. Procesele bazate pe tehnologia descrisă, dezvoltate de diferite întreprinderi și testate în instalații pilot, diferă în principal în ceea ce privește tipul de materiale de încărcare utilizate și tipul de cuptoare utilizate.

Procesul Inmetco

Procesul Inmetco a fost dezvoltat de International Nickel Company (INCO) în 1970 pentru a utiliza diverse deșeuri metalurgice conținând în principal fier, nichel și crom. În urma testării cu succes a procesului la uzina pilot a întreprinderii din Port Colborne, Canada, a fost construită o unitate comercială în Elwood City, Pennsylvania, SUA, care a devenit operațională în 1978. Materiile prime utilizate au fost deșeuri din producția de oțel inoxidabil, nămoluri și soluții de decapare, nămoluri de fabrică și catalizatori uzați. Capacitatea unității industriale este de 45 000 de tone de deșeuri pe an (sau 20 000 de tone de fontă brută aliată). În plus, subprodusele erau oxizii de zinc și plumb capturați sub formă de praf fin, care erau vânduți producătorilor de zinc și plumb sub formă de concentrate în cantitate de aproximativ 2 000 de tone pe an. În cuptorul cu cameră, aceste metale sunt reduse și vaporizate, vaporii lor sunt oxidați de gazele reziduale, iar oxizii rezultați sunt recuperați prin epurarea gazelor. Datorită faptului că procesul de reducere se realizează într-un pat fix de peleți, emisiile de praf din pat sunt nesemnificative, iar praful rezultat din curățarea gazelor este un concentrat de oxizi de zinc și plumb. De la punerea în funcțiune, uzina industrială Elwood City a transformat aproximativ 800 000 de deșeuri fine diferite în aliaje valoroase pe o perioadă de 20 de ani.

Procesul DRyIron

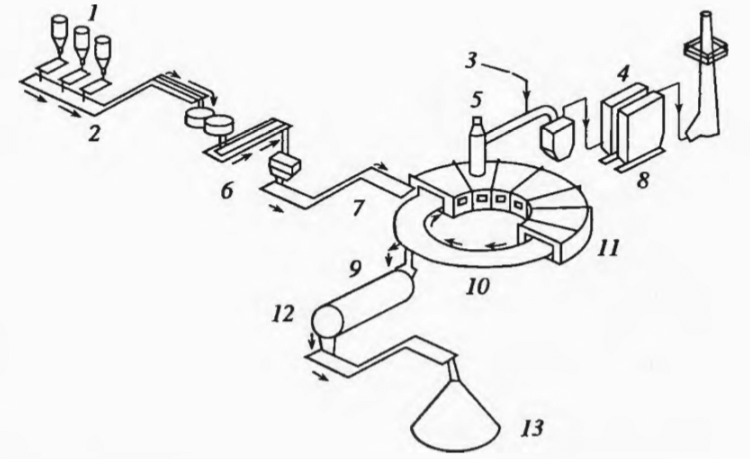

O caracteristică specifică a procesului DRyIron este doar metoda de peletizare a materialelor de încărcare fine în brichete de minereu-cărbune. Schema tehnologică a procesului DRyIron (Fig. 4.49) include următoarele operațiuni principale: primirea materialelor de încărcare, uscarea (dacă este necesar), măcinarea, depozitarea, calcularea mediei, amestecarea, brichetarea, obținerea HL, răcirea și depozitarea acesteia. În funcție de o anumită uzină metalurgică, schema tehnologică poate fi modificată în ceea ce privește pregătirea materialelor de încărcare și prelucrarea HL obținute la cald.

Recepția HL are loc în PVP la o temperatură de 1150-1370°C pentru o perioadă scurtă de timp (10 min), staționarea brichetelor în cuptor, care sunt încărcate pe fundul cuptorului într-un strat cu grosimea unei brichete. Presiunea în cuptor este menținută ușor sub presiunea atmosferică, ceea ce previne emisiile de gaze, iar intrarea aerului în cuptor este exclusă datorită unui sistem eficient de etanșare (etanșare cu apă). Absența fluxurilor puternice de gaze în spațiul de lucru al cuptorului și patul de brichete staționar pe patul mobil asigură o formare minimă de praf și o îndepărtare minimă a prafului cu gazele de evacuare.

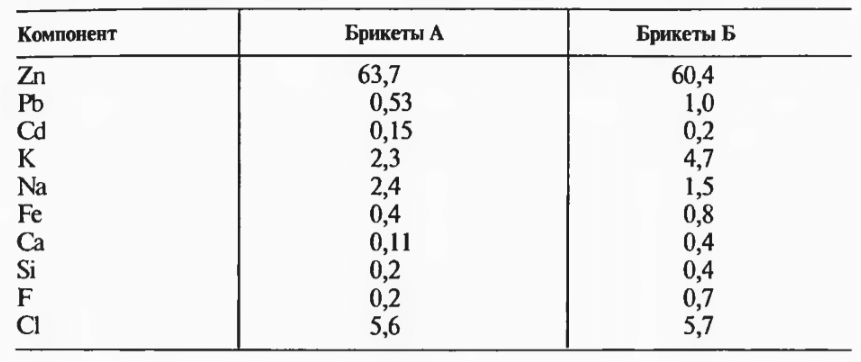

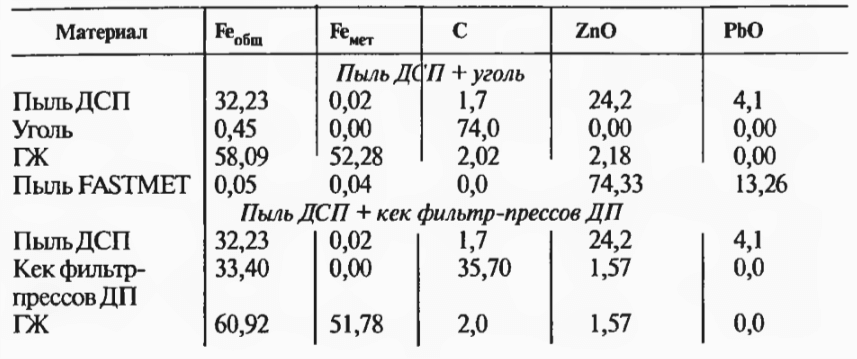

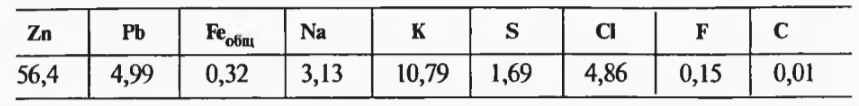

Zn, Pb, Cd, K, Na prezente în deșeurile metalurgice sunt volatile sau formează compuși volatili în condiții de temperatură. Clorurile și fluorurile sunt, de asemenea, volatile. COV sunt îndepărtați împreună cu gazele de evacuare și captați într-un sistem de epurare a gazelor. În absența practică a particulelor de deșeuri metalurgice în praful captat, acesta constă în principal din gaze de ardere. Tabelul 4.28 prezintă compoziția elementară a prafului captat de sistemul de epurare a gazelor în timpul prelucrării prafului ESPPP prin procedeul DRyIron (brichete A) și a unui amestec de deșeuri metalurgice de la instalația integrată (brichete B).

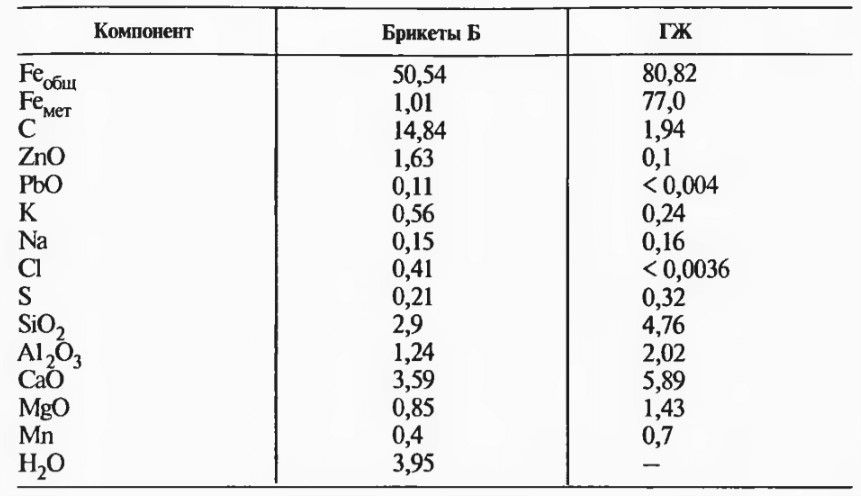

Compoziția tipică a brichetelor din amestecul de deșeuri fine ale uzinei metalurgice integrate și a HL obținute din acestea este prezentată în tabelul 4.29.

În procesul DRylron, brichetele pierd 40 % din masa lor în timpul șederii în PVP. În același timp, gradul de metalizare a fierului în HL obținute este de 90%, iar gradul de eliminare a elementelor aprinse este următorul, %: 95 Zn, 99 Pb, 50 metale alcaline, 90 cloruri.

Uzinele de reciclare a deșeurilor metalurgice DRyIron au fost construite de companii siderurgice americane și japoneze: AmerSteel în Jackson, Rouge Steel în Dearborn și Nippon Steel Corp. în Hikaro (Japonia). Uzina din Jackson prelucrează toate pulberile provenite de la 4 ateliere electrice de producție a oțelului. Toată HLW produsă este utilizată ca parte a metalului de încărcare din furnalele electrice, iar praful capturat (concentrat de zinc) este vândut producătorilor de zinc.

Uzina Dearborn este proiectată să prelucreze 300 000 de tone de deșeuri metalurgice pe an, din care sunt recuperate 196 000 de tone de HL. Consumul de cocs fin utilizat ca agent de reducere în brichete este de 50 000 de tone pe an.

Brichetele, cu dimensiuni de 38×19×12 mm, sunt produse de două prese de brichete cu o capacitate nominală totală de 48 t/h.

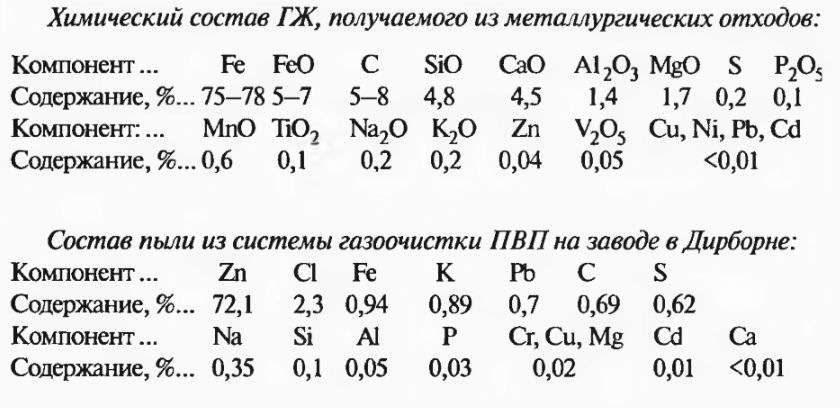

BMP de la această uzină are un diametru de 30 de metri, cu o lățime de alimentare de 4,8 metri. Pentru a simplifica descărcarea nămolului fierbinte, HTPP este instalată la cota +18 m. Nămolul fierbinte este descărcat în containere speciale, în care este transportat la atelierul de conversie a oxigenului în formă fierbinte pentru a fi utilizat ca parte a încărcăturii convertorului. Compoziția HL (grad de metalizare 88-92 %) produsă în această instalație și compoziția concentratului de zinc (praf de la epurarea cu gaz a PVP) sunt următoarele.

Procesul FASTMET

Procesul FASTMET a fost dezvoltat în comun de Kobe Steel și Midrex Direct Reduction Corporation ca o alternativă la procesele HL existente pe bază de gaze naturale. Principalele soluții tehnice și tehnologice ale procesului se bazează pe soluțiile procesului Heat Fast dezvoltat în 1965. Acest proces a fost conceput pentru a produce peleți parțial metalizați din peleți de cărbune.

Din 1991, procesul a fost testat timp de mai mulți ani într-o instalație pilot (cuptor rotativ cu diametrul de 2,5 m) la Centrul tehnic Midrex din SUA. Ca materii prime inițiale a fost utilizat concentrat de minereu de fier, iar ca agent de reducere — cărbune zdrobit, cocs sau deșeuri fine cu conținut de carbon. Din amestecul acestor materiale cu adaos de liant s-au obținut granule, care au fost încărcate brute sau după uscare într-un cuptor rotativ cu podea rotativă într-un strat de 1-3 granule.

Cuptorul cu cameră era încălzit cu combustibil gazos (gaz natural sau de cocserie), lichid sau cărbune pulverizat, care era ars în arzătoare situate deasupra podelei cuptorului. Căldura suplimentară din cuptor este generată de postarderea CO — produsul gazos al reacțiilor de reducere a oxizilor de fier de către carbon. Viteza de rotație a podelei cuptorului (timpul de ședere a peleților în cuptor de la 6 la 12 minute) a fost ajustată în funcție de grosimea stratului de peleți și de alți factori. În ciuda timpului scurt de ședere, oxizii de fier din peleții de minereu și cărbune la temperatura de 1290-1345 °C în cuptorul cu vatră sunt reduși în proporție de 85-95% la fier, care este parțial carburat pentru a forma Fe3С.

Pe parcursul a doi ani de funcționare continuă a instalației, s-a obținut o productivitate de 80-100 kg/m 2 h la un grad de metalizare a produsului obținut de 85-95 %. Omogenitatea maximă a gradului de metalizare a granulelor obținute și productivitatea maximă a cuptorului au fost obținute la o grosime a stratului de pe fundul cuptorului de cel mult 1-2 granule. Din cauza sarcinii termice ridicate pe patul cuptorului la un strat subțire de granule, durata de viață între reparații a cuptorului este determinată de durabilitatea materialelor refractare din care este fabricat patul. În paralel cu dezvoltarea tehnologiei, la uzina Kakogawa au fost testate diferite materiale refractare pentru patul cuptorului. În 1996, uzina a fost echipată cu o presă de brichete pentru a produce brichete din peleți metalizați fierbinți descărcați din cuptor.

Atunci când se utilizează praf de grătar de furnal, praf de furnal cu conținut de zinc și nămol de convertor ca materii prime inițiale în procesul FASTMET, încărcătura de peleți se prepară prin proporționarea acestor nămoluri ținând seama de conținutul lor de carbon și de calitatea HL obținută în proces. În testele de laborator prin arderea acestor peleți într-un cuptor tubular, care permite simularea procesului FASTMET într-un cuptor cu vatră rotativă, s-au obținut următoarele rezultate (tabelul 4.30).

Arderea combustibilului în PVP se realizează cu exces de aer, astfel încât gazele de evacuare din cuptor sunt complet oxidate și conțin aproximativ 2% oxigen. Căldura gazelor reziduale este utilizată pentru încălzirea aerului de ardere furnizat arzătoarelor și pentru uscarea peleților sau a brichetelor.

Utilizarea purificării gazelor cu filtre cu saci și îndepărtarea redusă a prafului din camera PVP datorită imobilității stratului de granule prelucrate permit obținerea unei concentrații comerciale de zinc în praful capturat la prelucrarea materiilor prime care conțin zinc. Mai mult de 95 % din zincul și plumbul conținute în nămolul prelucrat sunt aprinse și captate sub formă de oxizi de filtrele cu saci de purificare a gazelor. Peleții metalizați produși la uzina Kakogawa folosind nămoluri de furnal înalt și nămoluri BOF au avut rezistențe la zdrobire (kg/pellet) de 100-150 și, respectiv, 50-70, cu un randament al granulelor HL de mai puțin de 5% și rate de eliminare a zincului de peste 95%. Această rezistență permite utilizarea peletelor metalizate ca componente ale încărcăturii de furnal și ale încărcăturii de convertor.

O problemă mai serioasă este utilizarea prafului din furnalele electrice de oțel, care, datorită concentrației ridicate de metale grele, este clasificat ca substanță deosebit de periculoasă în multe țări. Procesul FASTMET permite utilizarea cu succes a acestor pulberi cu captarea oxizilor de zinc și plumb aprinși. Tabelul 4.31 prezintă rezultatele simulărilor de laborator ale procesului FASTMET folosind ca materie primă praful de furnal electric de oțel, precum și un amestec din acest praf și turte de filtru-presă pentru curățarea gazelor din furnal.

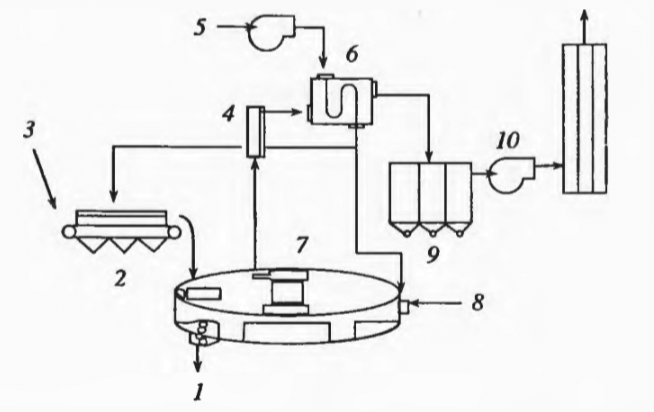

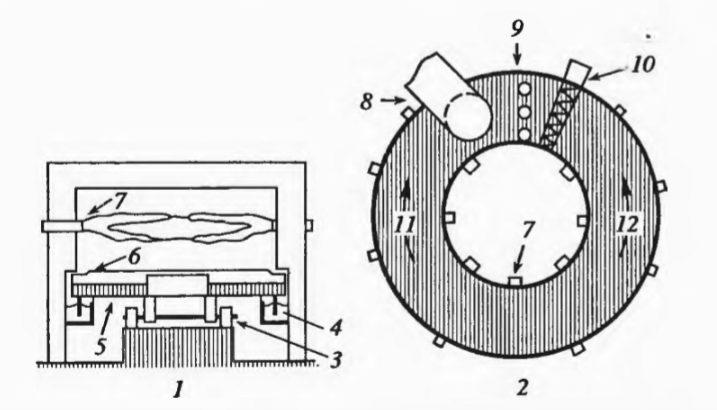

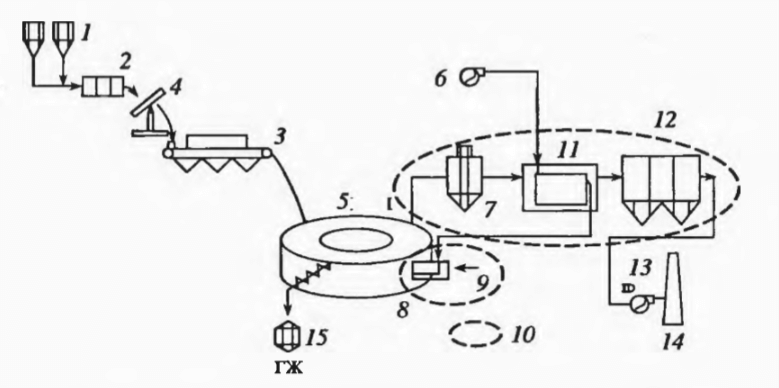

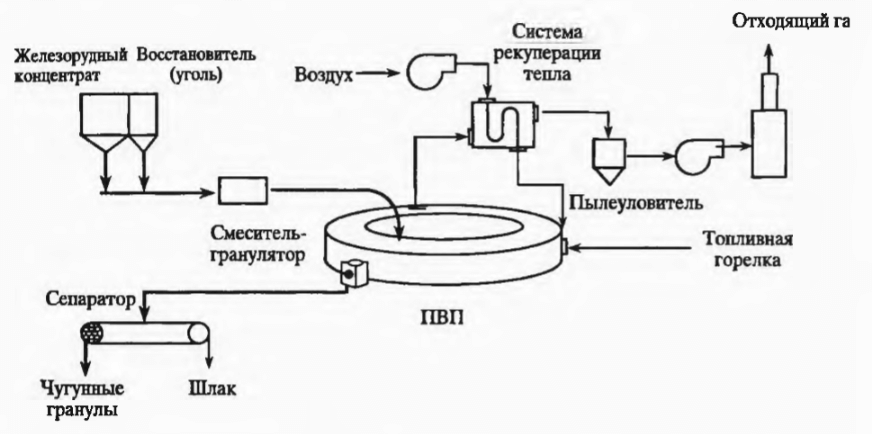

În apropierea uzinei metalurgice Hirohata a Nippon Steel a fost construită o instalație industrială pentru prelucrarea deșeurilor metalurgice utilizând tehnologia FASTMET, cu o capacitate de 192000 tone/an (în termeni de deșeuri) (schema fluxurilor de materiale la instalația FASTMET este prezentată în Fig. 4.50, iar o schemă simplificată a secțiunii transversale și o vedere în plan a WWTP cu cameră inelară sunt prezentate în Fig. 4.51) și a devenit operațională în martie 2000.

Tehnologia de prelucrare a deșeurilor fin dispersate de la fabricarea oțelului cu convertizor de oxigen, care conțin oxizi de fier și zinc, include producerea de peleți sau brichete din cărbune mineral din aceste deșeuri și metalizarea lor în cuptor (diametrul exterior al cuptorului este de 21,5 m, iar lățimea de lucru este de 3,75 m). HL rezultată (cu un grad de metalizare de peste 90%) este utilizată ca parte a încărcăturii metalice în atelierul de conversie a oxigenului de la Hirohata Iron and Steel Works, pe amplasamentul căreia a fost construită o instalație pentru producerea de peleți de minereu și cărbune din praful și nămolul din furnal și din atelierul de conversie a oxigenului. Peletele brute sunt transportate la uzina FASTMET cu camionul. După ce au fost cernute finele pe site cu role, peleții sunt uscați la un conținut de umiditate de 0,5 % sau mai puțin și încărcați continuu în instalația FASTMET. Există 6 zone de temperatură în jurul circumferinței PVP, cu arzătoare încălzite cu gaze naturale. Peleții metalizați trec pe sub o placă de răcire înainte de a fi descărcați din PVP și sunt descărcați din cuptor cu raclete răcite cu apă la o temperatură de aproximativ 1000 °C în containere speciale și transportați cu camioane la atelierul de conversie a oxigenului din uzina metalurgică.

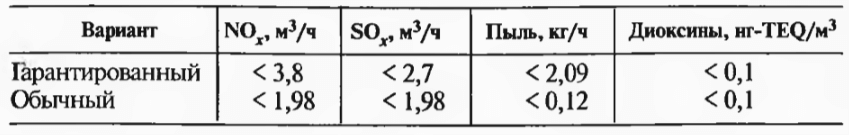

Arderea combustibilului în arzătoarele PVP se realizează cu exces de aer, prin urmare gazele de evacuare din cuptor sunt aproape complet oxidate și conțin aproximativ 2% oxigen. Gazele reziduale sunt evacuate din cuptor printr-o ieșire de gaze căptușită și intră în schimbătorul de căldură primar de tip recuperator, unde aerul este încălzit la 350 °C, care este utilizat în arzătoarele PVP și în unitatea de uscare a peleților. Pentru a reduce temperatura gazelor reziduale la nivelul cel mai acceptabil pentru recuperator (1 000 °C), a minimiza conținutul de oxizi de azot și postarderea componentelor combustibile rămase (H2și CO) gazul este diluat cu aer în răcitorul primar și răcit prin irigare cu apă. După recuperator, gazul rezidual este răcit prin irigare cu apă în răcitorul secundar la 120 °C și intră în sistemul de curățare a gazelor (filtre cu sac), unde se colectează praful fin cu un conținut de zinc (sub formă de oxid de zinc) de 60-65%. Praful este vândut producătorilor de zinc din Japonia la un preț care este de aproximativ o treime din prețul zincului metalic. Temperatura ridicată din cuptor și timpul lung de ședere al gazelor în cuptor favorizează descompunerea dioxinelor și a furanilor, iar răcirea rapidă a gazelor reziduale împiedică regenerarea acestora. După curățarea gazelor, gazele reziduale sunt evacuate în coșul de fum de către un exhaustor, care creează un mic vid în HRP și împiedică emisiile de gaze din cuptor. Cantitatea de impurități nocive și de praf emisă în atmosferă la uzina FASTMET este prezentată în tabelul 4.32.

De la punerea în funcțiune în martie 2000, instalația a atins nivelul de capacitate de 25 t/h (mai mult de 90 % din capacitatea proiectată) în 5 luni. Producția specifică de PVP a fost de 0,1 t/(m 2-h), cu o rată medie de metalizare HL de 91,9 %, care este în concordanță cu rezultatele testelor de proces de la instalația demonstrativă din Kakogawa. Rata medie de eliminare a zincului a fost de 94 %. Conținutul de zinc din praful captat de filtrele cu saci este de 63,4 % (sau 78,9 % ZnO), ceea ce este superior rezultatelor obținute în instalația pilot în care s-au prelevat probe de praf direct din fluxul de gaze reziduale. Conținutul de fier din praful filtrelor cu sac nu depășește 1 %. Pe parcursul unui an de funcționare continuă a instalației (iulie 2000 — iulie 2001), timpul de oprire a fost mai mic de 10%.

A doua instalație comercială FASTMET s-a bazat pe modulul demonstrativ FASTMET de la uzina siderurgică Kakogawa a Kobe Steel și a intrat în funcțiune în mai 2001. În ceea ce privește cantitatea de deșeuri reciclate, capacitatea instalației este de 16 000 tone/an, din care

- Tortul de nămol din atelierul de furnal………………………. 2000 tone/an

- Praf din atelierul convertorului de oxigen ………. 7000 tone/an

- Praf din atelierul de topire a oțelului electric………….. 2000 tone/an

- Alte deșeuri…………………………………………….. 1000 tone/an.

Compoziția chimică a deșeurilor reciclate și a peletelor produse din acestea este prezentată în tabelul 4.33, iar în tabelele 4.34 și 4.35 sunt prezentate exemple de compoziție chimică a HL produse și a prafului capturat.

Deșeurile HLW rezultate, în cantitate de 10 000 tone/an, sunt utilizate ca parte a încărcăturii metalice a atelierului de conversie a oxigenului, iar praful cu conținut de zinc capturat, în cantitate de 1 400 tone/an, este vândut producătorilor de zinc. La uzina FASTMET, arzătoarele din PVPP sunt alimentate cu combustibil lichid obținut din produse petroliere reziduale și nămol de la producția de cocs-chimic. Acest lucru a necesitat modificarea arzătoarelor PVP utilizate la instalația demonstrativă și echiparea sistemelor de epurare a gazelor și de utilizare a căldurii gazelor reziduale. O diagramă schematică a lanțului de procese al unităților de la fabrica FASTMET din Kakogawa este prezentată în Fig. 4.52.

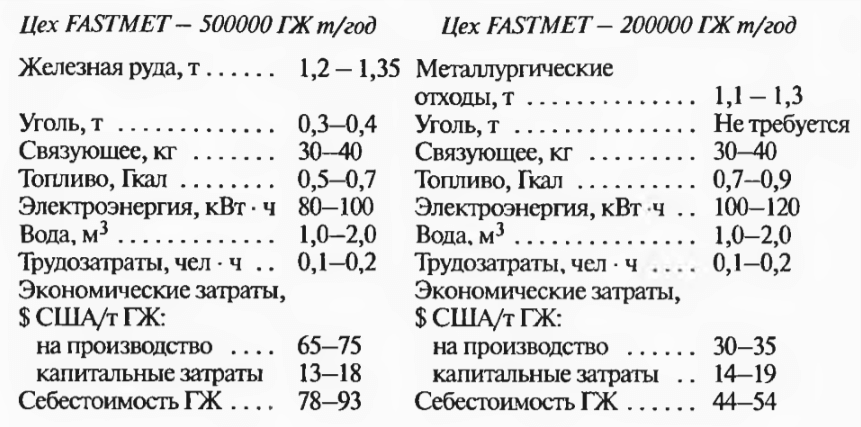

Rezultatele evaluării experimentale a combustibilului, materiilor prime și costurilor economice ale producției de HL prin procesul FASTMET din minereu de fier (capacitatea fabricii 500 000 t/an) și deșeuri metalurgice (capacitatea 200 000 t/an) pentru 1 tonă de HL pentru condițiile din SUA și Europa de Vest sunt prezentate mai jos.

Conform altor estimări, pentru condițiile din America de Nord, costurile de capital pentru construirea modulului FASTMET cu o capacitate de 500 000 tone/an ar fi de 90-100 milioane de dolari. Pentru condițiile din America de Nord, costul de capital al unui modul FASTMET de 500.000 t/an este estimat la 90-100 milioane USD, iar costul HL, în funcție de materialele prelucrate, ar putea fi de 55-95 USD/t.

Procesul ITmk3

Procesul ITmk3 (Iron-making Technology Mark 3) este o variantă a procesului FASTMET și a fost dezvoltat și de Midrex și Kobe Steel. Denumirea procedeului este legată de afirmațiile dezvoltatorilor săi cu privire la perspectivele mari de dezvoltare și aplicare a acestui procedeu (Mark 1 — procedeu de furnal înalt, Mark 2 — procedeu Midrex, Mark 3 — ITmk3 — procedeu de peletizare a fierului). Schema tehnologică a procesului ITmk3 (Fig. 4.53) nu diferă practic de cea a procesului FASTMET. Principala diferență între cele două procese este regimul de temperatură în PVP și tipul de produs obținut.

În procesul ITmk3, peletele de minereu sunt reduse în PVP la o temperatură relativ ridicată de 1350 °C. La această temperatură, fierul aproape complet redus este carburat până la un conținut de carbon de 2,5-3,5 % și topit, formând noduli de fier în formă de boabe cu dimensiunea de 3,5-8,0 mm. Stânca reziduală din peleți formează zgură, al cărei conținut de FeO nu depășește 2%, ceea ce exclude agresivitatea ridicată a zgurii și contribuie la rezistența ridicată a materialelor refractare din alimentarea cuptorului. După răcire, peleții de fier sunt separați de zgură prin separare magnetică. Conținutul de sulf din peletele de fontă depinde de conținutul de sulf din cărbunele utilizat la producerea peletelor.