Până nu demult, cea mai mare parte a ferromanganului carbonat era topită în furnale înalte. Cu toate acestea, pe măsură ce electricitatea devine mai ieftină, crește costul și deficitul de cocs, precum și necesitatea de a utiliza minereuri sărace și de calitate scăzută, ponderea ferromanganului carbonat topit în cuptoare electrice a crescut constant în ultimii ani.

Pentru topirea ferromanganului carbonat, se utilizează cuptoare electrice deschise și, în ultimii ani, mai des închise, cu o capacitate de până la 63 MVA, cu căptușeală de cărbune. Cuptoarele sunt construite atât rotunde, uneori cu băi rotative, cât și dreptunghiulare, inclusiv cuptoare cu șase electrozi. Topirea ferromanganezului se realizează la 110-160 V la electrozi (tensiunea de fază utilă este de 50-60 V). Creșterea tensiunii duce la deteriorarea performanțelor procesului din următoarele motive. În primul rând, manganul are o elasticitate ridicată a vaporilor, în acest sens pierderile prin evaporare în condiții normale de producție ajung la 8-10%, iar la un mod electric incorect al cuptorului (la o imersiune insuficient de adâncă a electrozilor în sarcină) acestea pot crește până la 20% și mai mult. În al doilea rând, temperaturile de început ale reducerii MnO la carbură (1223° C) și de formare a zgurii (1250° C) sunt foarte apropiate, ceea ce, în condiții nefavorabile, inclusiv supraîncălzirea zonei de topire, duce la transferul unei părți semnificative din MnO la zgură. Reducerea MnO din silicat în zgură lichidă necesită un aport energetic mult mai mare decât reducerea MnO solid.

Ferromanganul carbonat este produs prin două metode — cu flux și fără flux. Aceasta din urmă are o serie de avantaje: recuperare mai mare a manganului din minereu și productivitatea cuptoarelor, conținut mai scăzut de fosfor în ferromanganul rafinat, deoarece în încărcătura pentru topirea acestuia se utilizează zgură de mangan cu conținut scăzut de fosfor, care se formează în metoda fără flux de producție a ferromanganului carbonat. Cu toate acestea, din minereuri sărace, ferromanganul carbonat poate fi produs numai prin metoda fluxării, deoarece aceste minereuri conțin multă silice.

În URSS, metoda fără flux este utilizată pentru topirea ferromanganezului în cuptoare electrice, a cărui zgură este utilizată pentru topirea silicomanganezului. La topirea ferromanganului carbonat, oxizii superiori de mangan sunt complet reduși prin oxid de carbon la temperaturi scăzute. Reducerea MnO se realizează prin reacții

Temperaturile teoretice de începere a reducerii prin aceste reacții sunt egale cu 1420 și, respectiv, 1227° C. În consecință, la reducerea MnO cu carbon, reacția de reducere la carbură este cea mai dezvoltată, ceea ce determină conținutul ridicat de carbon în aliaj.

Fosforul conținut în minereu este redus aproape complet de carbon, mangan sau carburi de mangan. Condițiile reducătoare ale procesului și solubilitatea scăzută a sulfurii de mangan MnS în aliaj favorizează eliminarea sulfului, iar conținutul acestuia în ferromanganez nu depășește de obicei 0,04%.

Reducerea siliciului este îngreunată de faptul că toată siliciul din zgură este legat în silicatul de mangan și, de asemenea, din cauza temperaturilor scăzute din gâturile cuptoarelor la topirea ferromanganului carbonat.

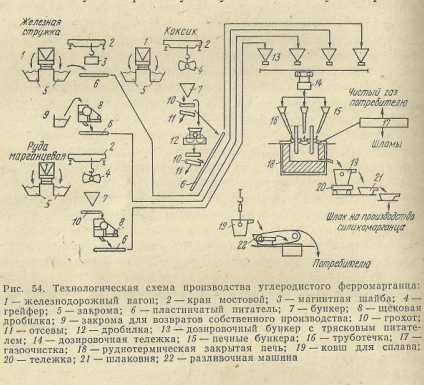

Ferromanganeza carbonică fără flux este topită printr-un proces continuu, încărcând încărcătura pe măsură ce se topește; diagrama de flux a procesului este prezentată în Fig. 54. 54. Blocul de încărcare constă, de obicei, din 500 kg de minereu de mangan, 10 kg de cocs și 30 kg de minereu de fier sau 20 kg de așchii de fier.

Funcționarea normală a cuptorului se caracterizează printr-un con de încărcare constant (înălțime 300 mm) în jurul electrozilor, care contribuie la eliberarea uniformă a gazelor pe întreaga suprafață a grătarului, o așezare profundă și stabilă a electrozilor în încărcătură (1200-1500 mm) și o prăbușire a încărcăturii fără colaps.

În cazul funcționării cuptorului cu lipsă de agent reducător se obține un aliaj cu conținut scăzut de siliciu și conținut ridicat de fosfor, așezarea electrozilor este prea adâncă, sarcina electrozilor este instabilă, pierderile de mangan în zgură cresc (în mod normal zgura conține 50-55% MnO), productivitatea cuptorului scade și consumul specific de energie crește.

În cazul unui agent reducător excesiv, pierderile de căldură cresc, deoarece așezarea electrodului devine puțin adâncă, iar volatilizarea manganului și conținutul de siliciu din aliaj cresc.

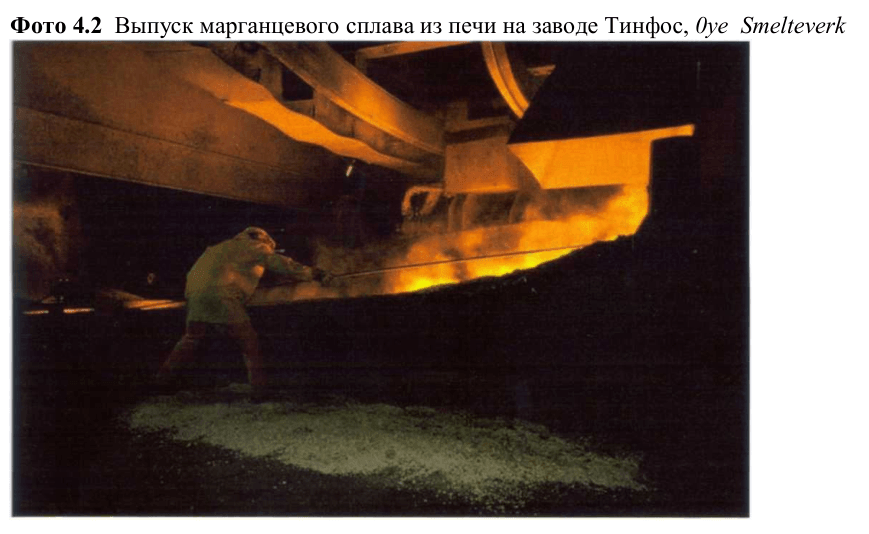

De cinci sau șase ori pe schimb, zgura și aliajul sunt eliberate simultan într-o căldare căptușită cu cărămizi de argilă refractară sau cu zgură de oțel din căldarea precedentă; aliajul rămâne în căldare, iar zgura este turnată prin șoseta de scurgere în recipiente de fontă. Aliajul este turnat în butoaie sau pe o mașină de turnat de tip transportor. Pentru separarea completă a zgurii de metal, se utilizează o căptușeală intermediară cu sifon.

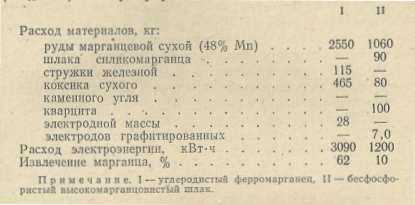

Compoziția chimică aproximativă a zgurii: 40% Mn (sub formă de MnO, Mn2O3 etc.); 29% SiO2; 6% CaO; 8% Al2O3; 1,5 % MgO, 0,8 % FeO, 0,3 % C și 0,02 % P2O5. Zgurii sunt zdrobiți și utilizați ca materii prime în producția de silicomangan. Granularea zgurii este posibilă, ceea ce reduce semnificativ intensitatea forței de muncă a operațiunilor legate de îndepărtarea zgurii și pregătirea acesteia pentru topire. Gazele de coloană ale cuptoarelor închise pentru producerea ferromanganului carbonic conțin ~56% CO, 26% CO2 și 2% O2; acesta poate fi utilizat cu succes în prăjirea prin reducere a minereului. Consumul de materiale și electricitate pentru 1 tonă de ferromangan (76% Mn) și zgură fără fosfor (48% Mn) este prezentat mai jos:

Ferromanganeza carbonică cu conținut scăzut de fosfor este produsă printr-un proces continuu în două etape din zgură bogată cu conținut scăzut de fosfor.

În ultimii ani au fost dezvoltate o serie de procese tehnologice pentru producerea ferromanganului carbonic din minereuri și concentrate de calitate inferioară, bazate pe reducerea selectivă a fierului și fosforului din acestea și producția ulterioară de aliaje comerciale de mangan din zgură fără fier cu conținut scăzut de fosfor. Fierul brut cu fosfor obținut în prima etapă a procesului este transformat în oțel prin suflare în convertorul principal.

Utilizarea de minereuri ieftine și sărace și producția de lingouri de oțel ca produs secundar asigură un proces extrem de economic.

Producția de ferromangane cu conținut ridicat de carbon

Ferromanganul HU este produs comercial prin reducerea carbon-termică a minereurilor de mangan, în principal în cuptoare cu arc imersat (EAF). Furnalele construite recent au o capacitate de 75-90 mV/A. Produsul final conține de obicei aproximativ 78% Mn și 7% C, iar zgura 40% MnO (metoda MnO-enhanced). O parte din metal este purificat pentru a obține ferromanganese NU și CU.

Cuptoarele electrice utilizate pentru producerea aliajelor de mangan sunt de formă circulară și au 3 electrozi, fiecare conectat la o fază electrică separată. Electrozii sunt scufundați în sarcină, curentul trece pe sub capătul inferior al electrodului, în urma căruia electricitatea este transformată în căldură. Metalul și zgura produse sunt evacuate simultan, fie printr-un singur ventil, fie prin diferite ventilatoare situate la o distanță de 0,5-1,0 metri.

În instalațiile moderne, diferitele materii prime sunt cântărite în funcție de analiza chimică a minereurilor, fluxurilor și reactivilor carbonici, precum și în funcție de compoziția produselor finale — metal și zgură. Amestecul de materii prime este transportat în buncărele situate deasupra cuptorului, de unde intră în cuptor prin tobogane sub propria greutate.

Cocsul este cel mai frecvent agent de reducere a minereului, iar calcarul și dolomita sunt utilizate ca fluxuri. Acești fluxanți sunt adăugați pentru a conferi zgurii proprietățile chimice, punctul de topire și vâscozitatea necesare pentru a asigura funcționarea eficientă a cuptorului și un randament ridicat al manganului. Minereurile de mangan variază foarte mult în ceea ce privește conținutul de mangan, fier, siliciu, aluminiu, var, oxid de magneziu și fosfor. Raportul dintre cantitatea de mangan și cea de fier este important. Se utilizează frecvent amestecuri de minereuri de mangan, de exemplu pentru a obține un raport 7:1 mangan/fier într-un metal cu un conținut de mangan de 78%. Producătorii independenți din țările importatoare de minereu au o experiență considerabilă în amestecarea diferitelor tipuri de minereuri pentru a obține un produs cu proprietățile specificate la cel mai mic cost. Aproximativ 500-1000 kg de zgură pe tonă de metal.

Una dintre impuritățile dăunătoare din minereul de mangan este fosforul. Prezența fosforului este o problemă foarte serioasă, deoarece fosforul este transferat în aliaj și nu în zgură în timpul topiturii. În teorie, există mai multe metode de eliminare a fosforului atât în timpul preparării minereului, cât și din produsul finit. Desfosforizarea ferromanganezului lichid crește semnificativ costul produsului și, deoarece recuperarea manganului este foarte scăzută, această metodă este considerată neeconomică. Sulful nu reprezintă o problemă, deoarece scapă odată cu zgura.

Se știe de mult timp că minereurile de mangan de calitate inferioară cu conținut ridicat de fier pot fi valorificate prin topirea minereului la un conținut scăzut de carbon, ceea ce duce la reducerea aproape completă a fierului la starea metalică, iar manganul trece în zgură sub formă de oxid. De exemplu, un minereu care conține 25% Mn și 33% Fe poate fi topit în fontă brută cu un conținut de mangan de 1-2% și zgură cu 52% MnO și 1-2% FeO. Parametrii de topire trebuie să fie strict controlați, în special în ceea ce privește carbonul fix, altfel fonta brută va conține cantități inacceptabil de mari de mangan. Este important de remarcat faptul că aproape tot fosforul va trece în fonta brută, în timp ce zgura, care va fi utilizată ulterior în producția de FeMn, va rămâne fără fosfor. Această zgură poate fi apoi amestecată cu minereu de calitate inferioară pentru a obține un raport Mn/Fe de 7:1 pentru a produce un aliaj standard de 78% mangan. Acest proces implică un proces dublu de topire, precum și o ieșire de fontă brută. De asemenea, zgura bogată în mangan poate fi utilizată pentru a produce mangan metalic 97% folosind siliciu sau aluminiu ca agenți de reducere. În trecut, metoda de reducere a siliciului era utilizată pentru producerea manganului. În prezent, această metodă nu mai este utilizată din motive economice, în principal din cauza costului scăzut de producție al manganului electrolitic. Interiorul cuptorului este împărțit într-o secțiune de prereducere și o secțiune de cocserie. Pe măsură ce materia primă se deplasează în jos către secțiunea de prerecuperare3O4și apoi la MnO prin intermediul CO format în pâlnie. Volumul reacției Boudouard simultane (CO2 + C = 2CO) influențează consumul de carbon și de energie.

Preîncălzirea și recuperarea încărcăturii pot fi efectuate într-un uscător rotativ în afara cuptorului de topire, după cum a demonstrat Tanabe (1968). În acest caz, gazul saturat cu CO din cuptorul de topire este utilizat pentru a încălzi uscătorul rotativ.

Materialul preîncălzit și preredușit este introdus în cuptor. Consumul de energie electrică este redus, dar procesul de pre-recuperare necesită, de asemenea, consum de energie electrică, ceea ce înseamnă că consumul total de energie electrică rămâne aproape același. Spre deosebire de producția de fier, producția de ferromangan nu utilizează procese separate de pre-reducere din cauza costurilor ridicate de producție.

După continuarea încălzirii, minereul prereducut și fluxurile adăugate încep să se topească la temperaturi cuprinse între 1250°C și 1300°C. Sub aceasta se află o zonă permanentă de cenușă de cocs. Cotopirea minereului și a fluxurilor și reducerea MnO dizolvat în zgură are loc în zona de cocserie. Aditivii de flux din calcar și dolomită asigură cantitatea necesară de CaO și MgO în zgură. Metalul se acumulează în partea inferioară a cuptorului, de unde este evacuat împreună cu zgura.

Groapa de cocs se află aproximativ la nivelul capătului inferior al electrozilor. Este un rezervor permanent de cocs. Cantitatea relativă de cocs din încărcătură determină dacă capul de cocs scade, crește sau rămâne permanent. În plus față de funcțiile sale de reducere, este un element de încălzire prin care trece curentul electric și se generează energie de rezistență electrică. Proprietățile electrice ale cocseriei sunt foarte importante deoarece determină distribuția energiei și a temperaturii. De asemenea, acestea determină productivitatea, calitatea produselor și stabilitatea cuptorului.

Principalele cerințe pentru funcționarea cuptorului în producția de ferromangan sunt

- funcționarea stabilă la o utilizare ridicată

- reducerea consumului de cocs și electricitate

- Producerea de metal și zgură cu compoziția necesară

- Asigurarea unui randament ridicat al manganului

- Reducerea emisiilor de gaze cu efect de seră și de substanțe nocive

Funcționarea optimă a unui cuptor de ferromangan este considerată a fi una în care consumul de energie este scăzut și cuptorul este stabil la sarcină mare. În timp ce consumul de energie este determinat în principal de reacțiile din zona de pre-recuperare, stabilitatea funcționării este determinată de dimensiunea cuptorului de cocs și de reacțiile care au loc în această zonă. Gestionarea carbonului este cea mai importantă sarcină a operatorului cuptorului electric, indiferent dacă se produce ferromangan, silicomangan sau alte aliaje. Cuptorul trebuie să primească și să prelucreze aceeași cantitate de carbon, iar această cantitate trebuie să fie exact cea necesară pentru procesul de reducere. În condiții normale, există tendința de a exista o diferență între cantitatea de carbon introdusă și cea prelucrată, adică subcoacere sau supracoacere, care trebuie corectată în timp util.

Un bilanț al carbonului modificat duce la poziționarea necorespunzătoare a electrozilor și la o distribuție defectuoasă a căldurii între încărcătură și zona de reacție, ceea ce duce în cele din urmă la deteriorarea parametrilor de performanță ai cuptorului și la reducerea randamentului metalelor.

Dacă amestecul de minereu și fluxuri nu este produs în mod corespunzător, acest lucru poate fi ușor determinat prin analiza metalului și a zgurii și apoi corectat prompt. Cu toate acestea, dacă cantitatea de carbon nu este corectă, acest lucru nu este atât de ușor de determinat. Chiar și cu o analiză chimică de bună calitate și cântărirea materiilor prime, este ușor să se facă o eroare de 1-2% în adăugarea de carbon. Într-un furnal de ferromanganez de 40 MW care produce 400 de tone de FeMn cu conținut ridicat de carbon pe zi, cu un consum de cocs de 330 kg de cocs pe tonă de aliaj, se adaugă până la 132 de tone de cocs în fiecare zi.

Cu o eroare de 2%, cuptorul poate fi sub sau peste cocs cu 2,6 tone pe zi. După 2 săptămâni de supracoacere, cuptorul are o rezervă de 35 de tone de cocs. Astfel, chiar dacă cantitățile tuturor componentelor sunt determinate corect, cantitatea de cocs din proces trebuie monitorizată.

Alegerea minereului este influențată de prețul și disponibilitatea materiilor prime. De obicei, se amestecă mai multe tipuri de minereuri pentru a obține parametrii doriți pentru metal și zgură. De exemplu, conținutul de Fe și P al metalului este determinat și controlat de amestecul de minereuri, deoarece oxizii de fier și oxizii de fosfor nedoriți sunt ușor de oxidat. Bazicitatea zgurii este, de asemenea, o categorie importantă, deoarece afectează fuzibilitatea și cantitatea de MnO nerecuperat din zgură. Parametrii principali care determină distribuția manganului între metal și zgură sunt: temperatura procesului, chimia zgurii și presiunea CO. În producția de FeMn HU în cuptoare electrice, presiunea CO este de aproximativ 1 atmosferă, în timp ce în furnalele înalte presiunea este de aproximativ 0,35 atmosfere la suflare normală.

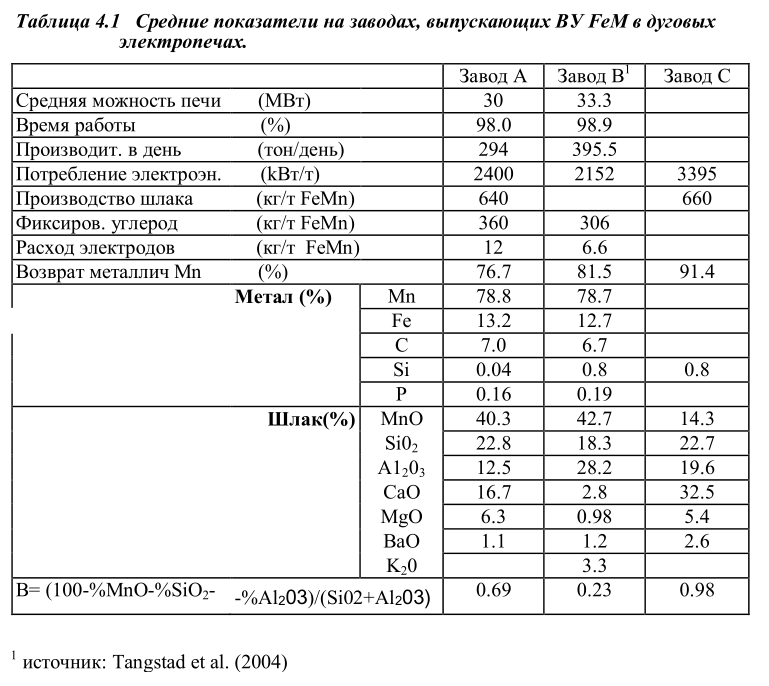

Tabelul 4.1 prezintă parametrii de producție ai 3 uzine reale A, B și C care produc ferromangan HU în cuptoare de 30 MW. Principala diferență este alegerea bazicității zgurii. Uzinele A și B funcționează la un conținut ridicat de MnO și produc ferromangan și zgură HE standard cu un conținut de 40 % MnO. Uzina A funcționează la o bazicitate medie-joasă a zgurii, iar uzina B la o bazicitate foarte scăzută, deoarece sunt utilizate numai minereuri acide fără fluxuri. Uzina C utilizează o metodologie a deșeurilor de zgură cu o bazicitate foarte ridicată a zgurii.

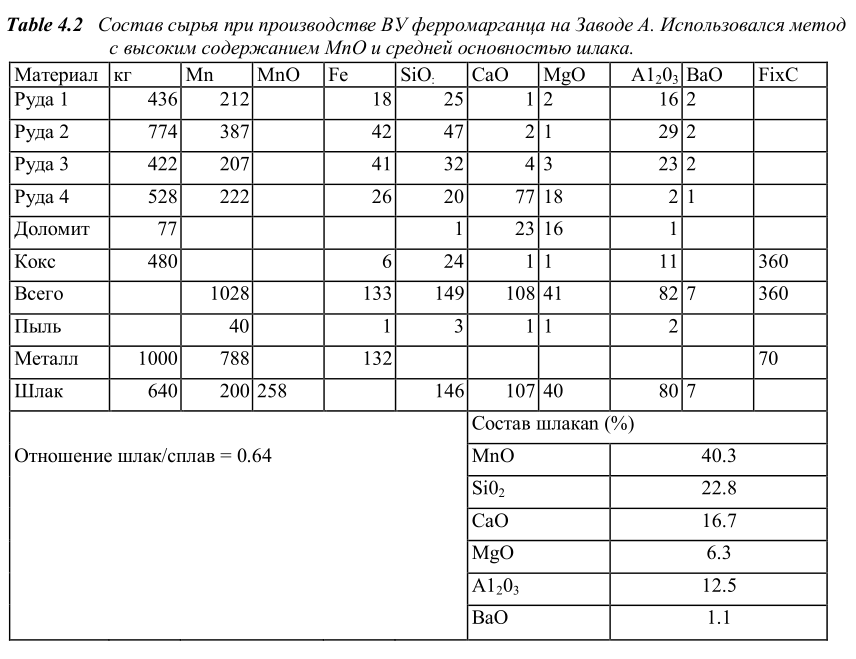

Compoziția materiilor prime la uzina A este prezentată în tabelul 4.2. Este un amestec de 4 minereuri de mangan diferite. O cantitate mică de dolomită este adăugată ca flux pentru a controla bazicitatea zgurii.

Plant B uses a mixture of coarse lumpy Komilog ore and sintered fine fractions of the same ore (source: Tangstad et al. 2004). A small amount of briquettes is also added. The furnace showed very good operating parameters: continuity (98.9%), low electrode consumption (6.6 kg/t alloy) and low carbon consumption (306 kg/t alloy).

Electricity consumption was low and efficiency was high:

- Highly acidic manganese ore was used

- Efficient pre-reduction was realized

The final slag/metal ratio is low because high Mn content ore was used. Despite the low basicity of the slag, a good yield of Mn was obtained due to the low MnO content in the slag. This is believed to be due to the use of slag with high alumina content, resulting in an increase in process temperature. The Si content in the metal at Plant B was high (0.8%) due to the very low basicity of the slag (acid slag).