Aluminiul se obține prin electroliza aluminei dizolvate într-un electrolit topit, al cărui component principal este criolitul.

24.12.2015 Subiect: Metalurgia metalelor ușoare Autor: Paxey

Aluminiul este produs prin electroliza aluminei dizolvate într-un electrolit topit, a cărui componentă principală este criolitul. În criolitul pur Na3AlF6(3NaF — AlF3), raportul NaF : AlF3 este egal cu 3; pentru a economisi energie, este necesar ca acest raport să se situeze în intervalul 2,6-2,8 în timpul electrolizei, prin urmare fluorura de aluminiu AlF3. În plus, pentru a reduce temperatura de topire, se utilizează anumite cantități de CaF2, MgF2 și uneori NaCl. Conținutul principalelor componente din electrolitul industrial este în următoarele limite, %: Na3AlF6 75-90; AlF3 5-12; MgF2 2-5; CaF2 2-4; Al2O3 2-10. Pe măsură ce conținutul de Al crește2O3mai mare de 10 % crește brusc refractaritatea electrolitului, la un conținut mai mic de 1,3 % modul normal de electroliză este perturbat.

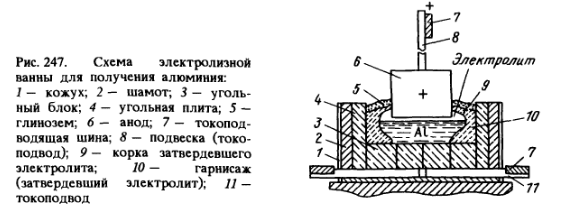

Baia de electroliză sau electrolizorul, în care se realizează electroliza, este dreptunghiulară în plan. O schemă în secțiune transversală a băii este prezentată în fig. 247. Carcasa 1 din foi de oțel acoperă pereții băii, iar în băile mari este prevăzută cu fund. În interior există un strat de argilă refractară 2, apoi pereții sunt căptușiți cu plăci de cărbune 4, iar dedesubtul este format din blocuri de cărbune de sub-bază 3. Baia adâncă de 0,5-0,6 m este umplută cu electrolit și cu un strat de aluminiu lichid sub acesta.

Anodul de cărbune 6 (uneori sunt mai multe) este suspendat pe tije de oțel 8, astfel încât capătul său inferior să fie scufundat în electrolit; prin tijele 8 către anod se furnizează curent de la barele colectoare 7.

Puterea electrolizorului (băii), determinată de intensitatea curentului furnizat acestuia, variază de la 30 kA în băile de mică putere la 250 kA în băile de mare putere. Deoarece densitatea specifică admisibilă a curentului care trece prin anod este de 0,65-1,0 A/cm 2 , suprafața anodului crește odată cu creșterea puterii băii; dimensiunile secțiunii transversale a anodului băilor de mare putere ajung la 2,8×9 m, iar dimensiunile băii (interior) — 3,8×10 m.

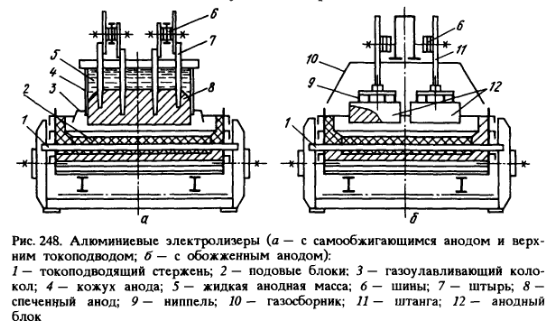

Băile existente diferă în ceea ce privește capacitatea și dispunerea anodului: băi cu un anod cu autoaprindere și alimentare cu curent superior, cu același anod și alimentare cu curent lateral și băi cu anod format din blocuri arse. O baie cu un anod cu autoaprindere și alimentare superioară cu curent este prezentată în fig. 248, a. Anodul cu secțiune dreptunghiulară este construit continuu. Carcasa sa este realizată din tablă de oțel, iar brichetele din masa electrodului de carbon (cocs de petrol cu cenușă de cărbune) sunt încărcate în carcasă de sus. În partea superioară, masa se topește, iar în partea inferioară a carcasei, unde temperaturile sunt ridicate, aceasta se sinterizează, se coclează și se transformă într-un bloc solid. Tijele de oțel 7, scufundate în masa de electrozi la adâncimi diferite și dispuse în două până la patru rânduri de-a lungul băii, sunt coapte în aceasta. Aceste tije servesc la alimentarea cu curent a anodului și la menținerea acestuia deasupra băii, carcasa anodului fiind montată separat deasupra băii. În procesul de ardere a anodului, știfturile situate cel mai adânc sunt scoase alternativ din masa solidificată și fixate la un nivel mai înalt, după un anumit timp acestea sinterizându-se cu masa solidificată.

Pe măsură ce partea inferioară a anodului arde, acesta este coborât printr-un mecanism special, cu anodul alunecând în jos în interiorul carcasei anodului. La partea inferioară a carcasei anodului este atașat un clopot de colectare a gazelor, destinat captării gazelor eliberate în jurul anodului.

Băile de electroliză cu anozi preaprinși (fig. 248, b) au o unitate anodică formată din mai multe (până la 20 sau mai multe) blocuri de carbon sau grafit dispuse în două rânduri. În fiecare bloc sunt fixate patru nipluri de oțel 9 conectate cu o tijă 77; acest dispozitiv servește la alimentarea cu curent și la suspendarea blocului. Blocurile arse sunt înlocuite cu altele noi. Deasupra băii este instalată o cutie de colectare a gazelor.

Utilizarea anozilor recoapte a permis creșterea capacității unitare a băilor și reducerea considerabilă a emisiilor de substanțe cancerigene nocive, care se formează în timpul cocsificării cenușii electrozilor autoaprinși.

Băile de electroliză sunt amplasate în magazin în rânduri — câteva zeci de băi într-un rând.

Electroliza se efectuează la o tensiune de 4-4,3 V și, după cum s-a menționat, la o densitate de curent specifică prin anod, egală cu 0,65-1,0 A/cm 2 . Grosimea stratului de electrolit din baie este de 150-250 mm. Temperatura băii este menținută între 950-970 °C datorită căldurii generate de trecerea unui curent constant prin electrolit. Astfel de temperaturi au loc sub anod, iar la limita cu aerul se formează o crustă de electrolit solidificat, Fig. 247, 9, iar la pereții băii se formează un strat solidificat de electrolit 10 (garnisaj).

Temperatura necesară a băii, adică eliberarea cantității necesare de căldură în stratul de electrolit, este asigurată la o anumită rezistență electrică a stratului de electrolit. Această rezistență electrică este obținută prin menținerea compoziției electrolitului și a grosimii stratului său conductiv, adică a distanței dintre anod și stratul de aluminiu lichid, în limitele specificate de 40-60 mm (o creștere, de exemplu, a acestei distanțe, adică a rezistenței electrice a stratului de electrolit, determină o creștere a generării de căldură în timpul circulației curentului și, în consecință, supraîncălzirea electrolitului).

La aplicarea unei tensiuni la catod și anod, componentele electrolitului lichid suferă o disociere electrolitică, iar topitura este formată din numeroși cationi și anioni. Compoziția electrolitului este selectată astfel încât numai cationii Al 3+ și anionii O 2- formați prin disocierea Al în electrolit să poată fi descărcați la electrozi în conformitate cu potențialele de descărcare.2O3 în electrolit. În consecință, procesul electrochimic la electrozi este descris de următoarele ecuații:

la catod 2Al 3+ + 6e → 2Al;

la anod 3O 2- — 6e → 3O.

Aluminiul evacuat la catod se acumulează pe fundul băii, sub stratul de electrolit. Oxigenul eliberat la anod interacționează cu carbonul anodic pentru a forma CO și CO2adică partea inferioară a anodului este oxidată și anodul este coborât periodic. Gazele CO și CO2 se scurg de sub anozi de-a lungul suprafețelor laterale ale acestora, conțin compuși toxici de fluor și praf de alumină emis de electrolit (fumuri nocive de rășină pătrund în anozi și de la anozii cu autoaprindere); aceste gaze sunt captate și curățate de praf și compuși de fluor.

În timpul procesului, alumina este încărcată periodic în băi; compoziția electrolitului este controlată prin introducerea de aditivi corectivi; distanța optimă între anozi și aluminiul lichid (între 40-50 mm) este menținută cu ajutorul regulatoarelor. Alumina este încărcată în băi de sus, străpungând crusta de electrolit sinterizat (Fig. 247, 9) cu ajutorul unor mașini care se deplasează de-a lungul băilor.

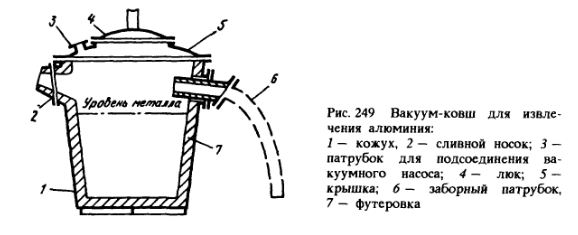

Aluminiul lichid se extrage din băi o dată pe zi sau după 2-3 zile cu ajutorul polonelor de vid. O căldare de vid este (Fig. 249) un recipient căptușit cu șamotă, care conține 1,5-5 t de aluminiu și în care se creează un vid de 70 kPa. ~ 70 kPa. Un tub de admisie conectat la duza 6 a sivolului este scufundat de sus în stratul de aluminiu lichid din baie, iar aluminiul este aspirat în sivol datorită vidului.

Gazele anodice eliberate sunt mai întâi trimise la arzătoare, unde sunt arse CO și vaporii de rășină, și apoi la o instalație de epurare a gazelor, unde sunt captate praful și compușii fluorici.

Productivitatea băilor moderne de electroliză este de 500-1200 kg de aluminiu pe zi. Pentru a produce 1 t de aluminiu, se consumă 1,95 t de alumină ~ 1,95 tone de alumină, ~ 25 kg de criolit, 25 kg de fluorură de aluminiu, 0,5-0,6 t de masă anodică, 14-16 MWh de energie electrică.