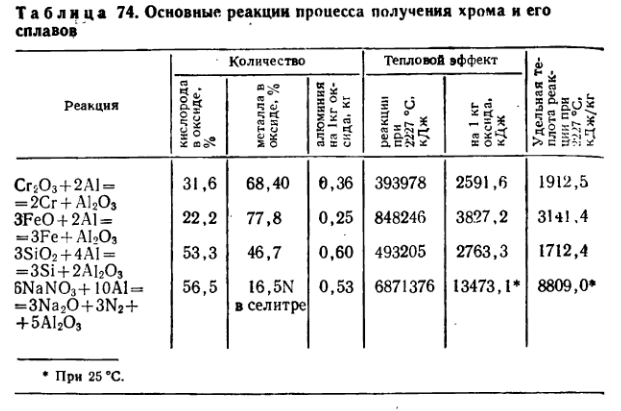

O parte din ferocromul cu conținut scăzut de carbon, inclusiv ferocromul nitrurat, este produs din materiale fără carbon prin procedeul aluminotermal. Această metodă produce, de asemenea, crom metalic și o serie de aliaje care conțin crom fără fier — ligaturi, care sunt utilizate pentru a lega oțeluri și aliaje speciale. Căldura necesară pentru procedeul aluminotermal de obținere a cromului și a aliajelor sale este generată de reacțiile de reducere a oxizilor de către aluminiu, dintre care principalele sunt prezentate în tabelul 74.

În producția de ferocrom nitrurat, o anumită cantitate de căldură este furnizată de materialele de încărcare încălzite. În cazul în care această cantitate totală de căldură este insuficientă pentru a asigura temperatura de proces necesară, se introduc în încărcătură aditivi termitici, cum ar fi nitrații, care, prin oxidarea aluminiului, contribuie cu cantitatea de căldură lipsă. Ca flux se utilizează varul, al cărui adaos reduce vâscozitatea zgurii de alumină, îmbunătățește condițiile cinetice ale procesului și crește extracția cromului ca urmare a activității crescute a oxidului de crom. Recent, metoda combinată, în care cantitatea de căldură care lipsește este compensată prin utilizarea electricității pentru a topi partea de minereu a încărcăturii în timp ce se încălzește zgura, a devenit din ce în ce mai răspândită.

La topirea cromului metalic și a aliajelor sale, căldura specifică necesară proceselor și temperatura acestora sunt în consecință: pentru crom 2973 kJ/kg și 2300 °С, pentru ferocrom cu conținut scăzut de carbon 3100-3180 kJ/kg și 2360 °С și pentru ferocrom nitrurat 2720-2850 kJ/kg și 2090 °С. Materialele care conțin crom sunt oxidul de crom (>98 %Cr2O3; ≤0,015-0,03 % S; ≤0,15 % FeO, 0,05-0,1 % C) și concentratul de crom obținut prin concentrarea gravitațională a minereului de crom, care are următoarea compoziție: 58-61 % Cr2O3; 0,5-1,6 % SiO2; 12-14 % FeO; 12-16 % MgO; ≤0,08 % C; ≤0,01 % P. Pulberea de aluminiu preparată din aluminiu primar conține 70 % din fracțiunile de 0, 1-1,0 mm și 3,0 mm. Nitratul de sodiu trebuie să fie proaspăt uscat, să aibă o dimensiune a bulgărilor ≤2 mm și să conțină ≥99,0% NaNO3 и 2O3 și trebuie să aibă următoarea distribuție granulometrică: 2-7 % din fracțiunea > 0,8 mm, 3-8 % din fracțiunea 0,3-0,8 mm și 85-95 % din fracțiunea 0,3-0,8 mm.

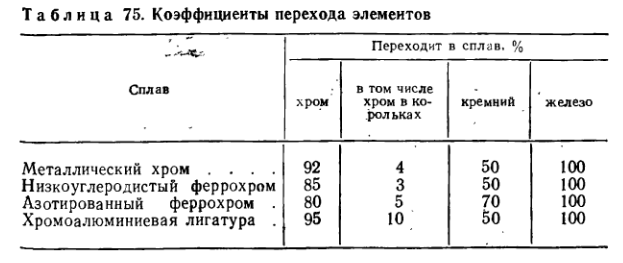

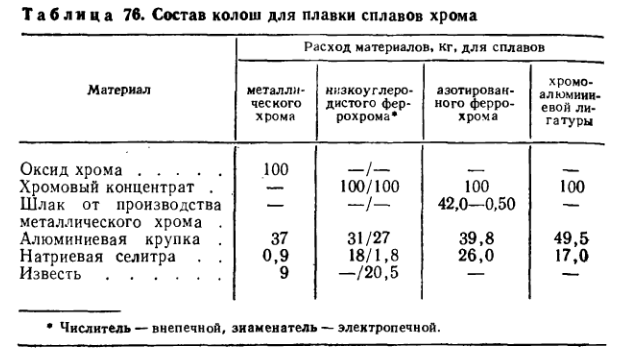

Compoziția obișnuită a peletelor pentru topirea cromului și a aliajelor sale este prezentată în tabelul 76.

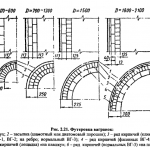

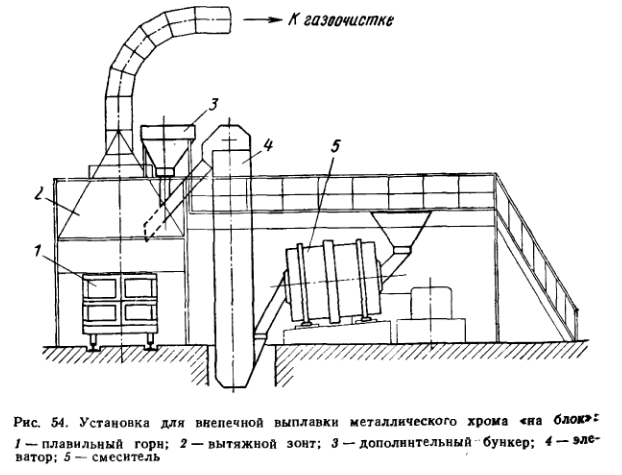

Amestecul este bine amestecat într-un mixer cu tambur timp de 30-40 de minute. Pentru o topire se topesc de la 2000 la 6000 kg de oxid de crom sau concentrat de crom. Pentru topirea termică cu aluminiu a aliajelor de crom, se utilizează arbori de topire de diferite modele. Topirea cromului metalic, a ferocromului cu conținut scăzut de carbon și a ligaturii de cromaluminiu se realizează cu o aprindere inferioară. Pe fundul arborelui se toarnă 200-250 kg de încărcătură (a se vedea fig. 54).

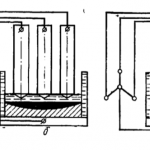

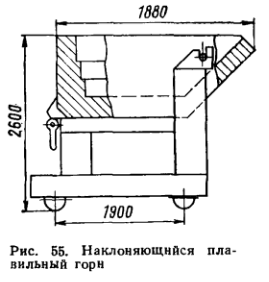

Un amestec de aprindere (150 g de așchii de magneziu și 50-75 g de nitrat) este plasat într-o fântână pe suprafața încărcăturii. După aprinderea amestecului de aprindere și începerea procesului, încărcătura este introdusă prin grătar într-un strat subțire. Nu este permisă deschiderea grătarului, deoarece aceasta provoacă pierderi de căldură și crește tranziția aluminiului în aliaj. Este inadmisibil să se acopere grătarul cu un strat gros de încărcătură, ceea ce duce la descompunerea nitratului sub acțiunea căldurii grătarului (se observă gaze brune). Descompunerea nitratului determină, de asemenea, o creștere a conținutului de aluminiu al metalului. Procesul este fierbinte. Durata totală a topirii este de ~5 min. Topirea ferocromului nitrurat se realizează cu aprindere de sus, adică întreaga încărcătură este încărcată deodată în încărcătura de topire, care este apoi aprinsă de sus cu ajutorul unui amestec de aprindere. Topirea este foarte fierbinte și durează 3-4 minute. După răcire, blocul de aliaj este separat de zgură. Aliajul este înmuiat pentru a facilita ruperea și curățarea. După înmuiere, blocul este rupt, aliajul este curățat și ambalat în containere. Topirea cromului metalic se realizează, de asemenea, cu eliberarea de metal și zgură într-un proces semicontinuu. Topirea se realizează într-un topitor basculant (fig. 55),

Un amestec de aprindere (150 g de așchii de magneziu și 50-75 g de nitrat) este plasat într-o fântână pe suprafața încărcăturii. După aprinderea amestecului de aprindere și începerea procesului, încărcătura este introdusă prin grătar într-un strat subțire. Nu este permisă deschiderea grătarului, deoarece aceasta provoacă pierderi de căldură și crește tranziția aluminiului în aliaj. Este inadmisibil să se acopere grătarul cu un strat gros de încărcătură, ceea ce duce la descompunerea nitratului sub acțiunea căldurii grătarului (se observă gaze brune). Descompunerea nitratului determină, de asemenea, o creștere a conținutului de aluminiu al metalului. Procesul este fierbinte. Durata totală a topirii este de ~5 min. Topirea ferocromului nitrurat se realizează cu aprindere de sus, adică întreaga încărcătură este încărcată deodată în încărcătura de topire, care este apoi aprinsă de sus cu ajutorul unui amestec de aprindere. Topirea este foarte fierbinte și durează 3-4 minute. După răcire, blocul de aliaj este separat de zgură. Aliajul este înmuiat pentru a facilita ruperea și curățarea. După înmuiere, blocul este rupt, aliajul este curățat și ambalat în containere. Topirea cromului metalic se realizează, de asemenea, cu eliberarea de metal și zgură într-un proces semicontinuu. Topirea se realizează într-un topitor basculant (fig. 55), căptușit cu cărămizi de magnezie (cu umplerea rosturilor cu pulbere de magnezie) și instalat pe un cărucior special. Patul de primire a topiturii este alcătuit din inele prefabricate din fontă, fundul fiind un bloc de crom metalic de 200-250 mm înălțime. Înainte de începerea topirii pe fundul creuzetului se încarcă 150-250 kg de încărcătură, care este aprinsă amestec de aprindere (50-75 g salpetru și 100-150 g așchii de magneziu). După ce procesul se răspândește pe întreaga suprafață a grătarului, încărcătura amestecată este încărcată continuu de elevator, astfel încât oglinda de topire a fost acoperită de un strat subțire de încărcătură, ceea ce împiedică descompunerea nitratului și pierderea de căldură. Cantitatea optimă de agent reducător este de 100-101 % din cea teoretică, conținutul de aluminiu din metal nu depășește 0,5 %, utilizarea aluminiului este de 97,5 %. La mijlocul procesului de topire, 100 kg de deșeuri metalice sunt stabilite pentru retopire. La sfârșitul topirii, cu ultimele porțiuni din încărcătură, se dau 200-250 kg de var în vederea obținerii hexaaluminatului de calciu CaO-6Al2O3care are un punct de topire de 1847°C. La excesul de var, se obțin zgurii care se topesc ușor și se solidifică lent. Durata totală a topirii la 30-40 colosh 12-20 min. Cu toate acestea, ea poate varia mai mult în funcție de o serie de factori: compoziția granulometrică a încărcăturii, structura oxidului de crom etc. Viteza de topire a încărcăturii este de 90-130 kg/(m 2-min). După topire, ținând timp de 2-3 min în depozit se toarnă stratul de zgură de 200-300 mm, apoi arzătorul este readus în poziția inițială, iar după 1-2 min se face o scurgere completă a metalului și zgurii. După răcire, blocul de zgură și metal merge la tăiere. În metalul din încărcătură trece 40 % Si, 100 % Fe, 40 % C, 65 % S și 20 % P; multiplicitatea zgurii 1,35; compoziția chimică aproximativă, %: Cr 10 (în termeni de Cr2O3); SiO2 0,6; FeO 0,09; Al2O3 75,7; CaO 8,0; MgO 3; Na2O 0,3.

căptușit cu cărămizi de magnezie (cu umplerea rosturilor cu pulbere de magnezie) și instalat pe un cărucior special. Patul de primire a topiturii este alcătuit din inele prefabricate din fontă, fundul fiind un bloc de crom metalic de 200-250 mm înălțime. Înainte de începerea topirii pe fundul creuzetului se încarcă 150-250 kg de încărcătură, care este aprinsă amestec de aprindere (50-75 g salpetru și 100-150 g așchii de magneziu). După ce procesul se răspândește pe întreaga suprafață a grătarului, încărcătura amestecată este încărcată continuu de elevator, astfel încât oglinda de topire a fost acoperită de un strat subțire de încărcătură, ceea ce împiedică descompunerea nitratului și pierderea de căldură. Cantitatea optimă de agent reducător este de 100-101 % din cea teoretică, conținutul de aluminiu din metal nu depășește 0,5 %, utilizarea aluminiului este de 97,5 %. La mijlocul procesului de topire, 100 kg de deșeuri metalice sunt stabilite pentru retopire. La sfârșitul topirii, cu ultimele porțiuni din încărcătură, se dau 200-250 kg de var în vederea obținerii hexaaluminatului de calciu CaO-6Al2O3care are un punct de topire de 1847°C. La excesul de var, se obțin zgurii care se topesc ușor și se solidifică lent. Durata totală a topirii la 30-40 colosh 12-20 min. Cu toate acestea, ea poate varia mai mult în funcție de o serie de factori: compoziția granulometrică a încărcăturii, structura oxidului de crom etc. Viteza de topire a încărcăturii este de 90-130 kg/(m 2-min). După topire, ținând timp de 2-3 min în depozit se toarnă stratul de zgură de 200-300 mm, apoi arzătorul este readus în poziția inițială, iar după 1-2 min se face o scurgere completă a metalului și zgurii. După răcire, blocul de zgură și metal merge la tăiere. În metalul din încărcătură trece 40 % Si, 100 % Fe, 40 % C, 65 % S și 20 % P; multiplicitatea zgurii 1,35; compoziția chimică aproximativă, %: Cr 10 (în termeni de Cr2O3); SiO2 0,6; FeO 0,09; Al2O3 75,7; CaO 8,0; MgO 3; Na2O 0,3.

Cromul metalic poate fi obținut prin topire metalotermală cu topirea prealabilă a unei părți din oxizi. La topirea preliminară a ~30% din oxizi, recuperarea cromului crește de la 88,1 la 92,5%, consumul de aluminiu scade cu 47 kg/t metal. Excluderea nitratului din încărcătură în acest caz reduce poluarea cu azot a cromului și îmbunătățește condițiile de muncă datorită reducerii conținutului de CrO.3în praf și condensat. Reducerea cu carbon a zgurii într-un cuptor electric produce ferocrom fără cobalt cu conținut ridicat de carbon și un semiprodus pentru producția de zgură sintetică sau clincher de ciment cu conținut ridicat de alumină.

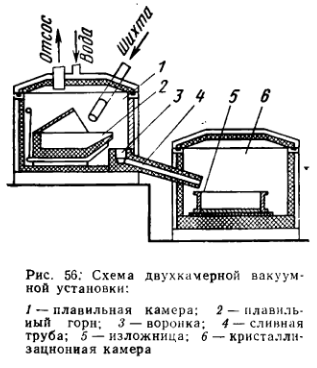

Cromul metalic cu 0,001-0,015 % N poate fi obținut prin topirea termică a aluminiului în atmosferă de vid sau argon,

Cromul metalic poate fi obținut și prin electroliza soluțiilor apoase de crom hexavalent. Electroextracția din soluții de acid cromic se realizează în băi dreptunghiulare căptușite cu plumb sau fluoroplastic. Plăcile de plumb servesc drept anozi, iar bazele catodice sunt realizate din oțel inoxidabil sau aluminiu. Electrolitul conține 250-300 g/l CrO3 și 2,5-5 g/l H2SO4. Densitatea curentului este de 2800-8000 A/m 2 , tensiunea de 5-8 V. Consumul specific de energie este de 144000-252000 MJ (40-70 MWh). Consumul de anhidridă cromică este de aproximativ 2-2,5 tone pentru o tonă de crom metalic. Cromul obținut conține, %: Fe 0,15-0,92; Si și Al 2 0,04; O20,01-0,5. Hidrogenul este îndepărtat cu ușurință în vid atunci când este încălzit la 100-600 °C. În SUA, cromul metalic este produs în principal prin metoda silicotermică — reducerea oxidului de crom prin siliciu cristalin în prezența varului într-un cuptor electric deschis. În URSS a fost testată metoda de producere electrosilicotermică a cromului metalic folosind ca agent reducător un silicocrom special fără fier obținut prin reducerea carbon-termică a oxidului de crom și a cuarțului cu un amestec de cocs de smoală și cărbune. Cromul obținut prin această metodă conținea, %: Si 0,2-0,1; Fe ≤1; S și P ~0,01; С 0,05-0,1.

Valori mai ridicate au fost obținute în producția silicotermală de crom metalic cu topirea parțială a oxizilor de sarcină. Înainte de începerea etapei de reducere a procesului, în cuptorul electric s-au topit întreaga suspensie de var (la o rată de obținere a bazicității 2 a zgurii) și 65% din cantitatea totală de oxid de crom; apoi cuptorul a fost oprit, iar în topitură s-a dat un amestec din cantitatea rămasă de oxid de crom și siliciu cristalin grosier (≤1 mm) (la o rată de 29,4 kg la 100 kg de oxid de crom). Raportul de zgură a fost de 2,5, iar temperatura procesului a fost de 1930 °C. Compoziția metalului obținut a fost următoarea, %: Cr 96,92-98,44; Si 0,36-1,18; Fe 0,86-1,16; C 0,029-0,030; S 0,005-0,025. Recuperarea cromului a fost de 84 %, consumul de siliciu de 450 kg și consumul de energie electrică de 9360 MJ (2600 kWh) pe 1 tonă de metal.

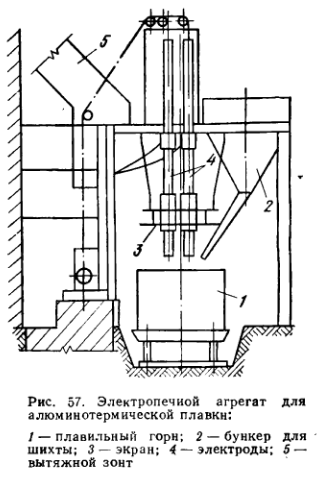

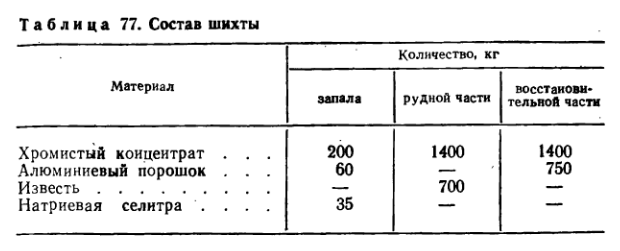

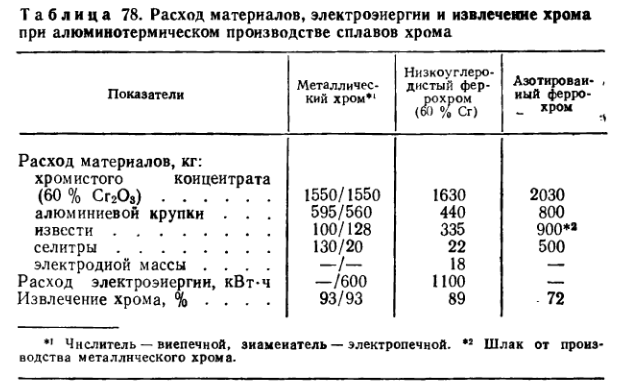

Prin topirea preliminară a unei părți a oxizilor și prin eliberarea aliajului și a zgurii, se obține ferocromul cu conținut scăzut de carbon aluminiu-termic. Topirea se realizează într-un cuptor electric special (fig. 57) cu o baie de laminare căptușită cu cărămizi de magnezie. Cantitatea de concentrat pentru topire este de 3000 kg. Încărcătura este diferențiată, compoziția sa fiind dată în tabelul 77. Cuptorul electric este pornit după topirea părții de aprindere a încărcăturii. Partea de minereu a încărcăturii este dată treptat, pe măsură ce se topește, ceea ce durează 80-100 min la un consum de 7128-8280 MJ (1980-2300 kWh) de energie electrică; după aceea, topitura este încălzită timp de 10-15 min. După aceea, cuptorul este oprit și încărcătura este transportată în camera de topire învecinată, din buncărul căreia partea de reducere a încărcăturii ajunge prin intermediul unui tobogan, încărcarea acestuia durând 3-6 minute. La sfârșitul procesului de reducere, topitura este menținută timp de 3-5 minute în cuvă, apoi aliajul și zgura sunt turnate în cuvă. Aliajul obținut conține, %: Cr 76-80; Si 0,2-0,3; Al ≤0,05; C 0,02-0,03; S și P≤0,01 %. Compoziția aproximativă a zgurii, %: Al2O3 50-60; MgO 14-18; CaO 13-20; SiO2 0,5-2; FeO 1,0-2,0; Cr 3-9 în termeni de Cr2O3. Pentru obținerea ferocromului nitrurat de calitate FX100H, aliajul este saturat cu azotat de sodiu nitrat, introdus în încărcătură în cantitate de 30% din masa concentratului. Căldura excedentară generată de introducerea acestei cantități de nitrat în încărcătură este utilizată pentru topirea aditivilor de balast (zgură metalică de crom măcinată), a căror cantitate este cuprinsă între 50 și 80 % din masa concentratului. Pentru o asimilare mai completă a azotului, topirea se realizează cu o aprindere superioară. Viteza de topire a încărcăturii este de 350-400 kg/(m 2-min). O viteză de topire mai mare este asociată cu o cantitate insuficientă de balast în încărcătură și determină o scădere a conținutului de azot în aliaj. La o viteză de topire mai mică se emit vapori bruni de oxizi de azot, randamentul metalului este puternic redus și aliajul este slab separat de zgură. Consumul de materiale și utilizarea cromului în producția de aluminiu termic a cromului și a aliajelor sale sunt prezentate în tabelul 78.

Topirea metalotermică a ligaturii crom-aluminiu se realizează pe un „bloc” de concentrat de crom care conține 2. În încărcătura pentru 100 kg de concentrat se dau 19,5 kg de pulbere de aluminiu și 17 kg de nitrat de sodiu sau 15 kg de anhidridă de crom. Metodă mai economică de obținere a ligaturii de crom-aluminiu prin amestecarea aluminiului topit și a ferocromului lichid într-o căldare. Ligatura obținută prin această metodă are un conținut mai scăzut de siliciu și sulf și un raport Al/Si mai ridicat, precum și un conținut mai scăzut de impurități din metale neferoase decât ligatura metalotermică. Pentru a obține un aliaj omogen care conține ≥ 20 % Al și — 55 % Cr, temperatura procesului de amestecare nu trebuie să fie mai mică de 1500 °C, iar cazanul trebuie încălzit la 750 °C. Dezvoltarea industrială a acestei metode a permis reducerea costului unei tone de ligatură de la 1020,1 la 563,23 ruble și obținerea anumitor avantaje în topirea aliajelor de rezistență. Ligatura Cr-Ti este produsă prin topirea termică a aluminiului. În încărcătură intră 750 kg de concentrat de perovskită, 480 kg de granule de aluminiu și 1000 kg de monocromit de calciu. Extracția de crom este de 87 %, iar cea de titan de 32 %, putând crește până la 92 % și, respectiv, până la 37 % la efectuarea procesului cu topirea preliminară a unei părți din încărcătură. Ligatura are următoarea compoziție aproximativă, %: Cr 67-70; Ti 15-20; Si 2-3; Al 5-10; Fe 4-6; C ≤0,06; S 0,04. Legătura Cr-Mo se obține prin metoda aluminiu-termică cu aprindere superioară din încărcătura formată din oxid de crom, pulbere de aluminiu și concentrat de molibden recopt de producție hidrometalurgică, fluorină și var. Temperatura procesului este de 2300 °C, flacăra

Pentru obținerea ligaturii Al-Mo-Cr-Fe, precum și pentru multe alte ligaturi cu conținut ridicat de aluminiu, o metodă promițătoare este retopirea aluminiului necesar pentru saturarea metalului. În acest caz, 100 kg de stoc de aluminiu se plasează pe fundul unui puț de topire și se toarnă peste acesta o încărcătură pulverulentă formată din 420 kg de oxizi de molibden, 320 kg de oxid de crom, 520 kg de pulbere de aluminiu, 60 kg de minereu de fier, 90 kg de var și 110 kg de fluorină. Metalul recuperat în timpul topiturii părții termice a încărcăturii de aluminiu topește și dizolvă aluminiul stivuit pe pat, iar la sfârșitul procesului de topire metalul ( ∼31 % Mo; ~5,7 % Fe; ~24 % Cr; ~0,4 % Si) era suficient de omogen pe secțiunea transversală a lingourilor.