Producția în furnale înalte este cel mai mare consumator de resurse energetice. Aceasta consumă aproximativ 50% din combustibilul consumat de industrie.

Procesul de topire în furnal este un proces energetic: cocs, explozie la cald, oxigen în explozie; gazele naturale, păcura, cărbunele pulverizat (PCI) sunt utilizate ca înlocuitori pentru cocs. Cocsul îndeplinește funcțiile de combustibil și de agent reducător. Costul cocsului este de 40…50% din costul fontei brute. Prin urmare, reducerea consumului de cocs sau înlocuirea acestuia cu un combustibil mai ieftin este eficientă.

Economia de cocs este influențată de mulți factori tehnologici și energetici. De exemplu, creșterea temperaturii exploziei cu 100°С peste 900°С duce la reducerea consumului de cocs cu 2…4%.

Debitul explozivului determină productivitatea cuptorului și producția de căldură. Cu toate acestea, o creștere a debitului de suflare este limitată de anumiți factori tehnologici și operaționali. Debitul de suflare peste o anumită valoare pentru un anumit cuptor poate duce la perturbări ale bunei funcționări a cuptorului și ale mișcării normale a materialelor de încărcare.

În prezent, pentru 1 m 3 de volum efectiv, în cuptor se suflă 2 m 3 /min de aer. ~2 m 3 /min de aer. Turbosuflantele centrifugale sunt utilizate pentru alimentarea cu aer a cuptorului. Suflantele sunt acționate de turbine cu abur care funcționează cu abur cu o presiune de la 3,5 la 9 MPa.

Blastul pentru furnal este încălzit în încălzitoare de aer de tip regenerativ. Încălzitoarele sunt încălzite în principal cu gaz de furnal cu adaos de gaz de cocserie și gaz natural. În furnalele moderne, temperatura suflului atinge 1100…1300°C. Pentru a reduce dimensiunea încălzitoarelor de aer și pentru a utiliza mai eficient volumul de lucru al acestora, se utilizează duze cu suprafață de schimb de căldură dezvoltată.

Intensificarea procesului de topire în furnal se realizează în mare măsură prin utilizarea unor purtători de energie suplimentari în afara cocsului și a suflului fierbinte. Îmbogățirea cu oxigen a blatului este una dintre metodele eficiente de intensificare a topiturii în furnal. Odată cu creșterea conținutului de oxigen în blast, conținutul de azot scade, consumul de blast scade, iar temperatura teoretică de ardere crește. În uzinele în funcțiune, conținutul de oxigen din blast este de până la 25…30%.

Conținut

- Ingineria energiei termice în producția și turnarea oțelului

- Particularități ale ingineriei termice și energetice a unităților siderurgice cu două băi

- Ingineria energiei termice a producției cu convertor de oxigen

- Ingineria termică și energetică a producției de oțel în cuptoare cu arc electric

- Ingineria termică și energetică a prelucrării oțelului în afara cuptorului

- Turnarea oțelului

- Generarea de căldură și energie în producția de produse laminate

Resursele energetice secundare ale producției de furnaluri înalte

Sursele de resurse energetice secundare sunt: combustibil — gaz de furnal și HER termică — căldura fizică a fontei, zgurii, gazul de furnal, căldura agentului de răcire. Aceste elemente depășesc 65% din aportul de căldură în furnal.

Resursele energetice secundare ale producției în furnal includ, de asemenea, căldura gazelor de eșapament ale încălzitoarelor de aer, care reprezintă 15…20% din consumul de căldură pentru încălzirea furnalului. Pentru a utiliza căldura gazelor reziduale ale încălzitoarelor de aer din furnal, a fost dezvoltat un schimbător de căldură, în care aerul și gazul din furnal furnizate arzătoarelor încălzitoarelor de aer sunt încălzite până la 200…300°С. Căldura fizică a gazului de furnal nu este adesea utilizată, deoarece gazul este furnizat la o temperatură scăzută după epurarea umedă a gazului. Căldura de răcire a furnalului poate fi utilizată prin înlocuirea răcirii cu apă cu răcirea prin evaporare. Rata de utilizare a recuperării căldurii din furnal este în medie de 30%.

Gazul de furnal este un combustibil ieftin cu o căldură de ardere Qн p = 3,5…4,5 MJ/m 3 . Gazul conține componente combustibile CO = 24-28%, H2=2-3% , CH4≈0,1% și substanțe necombustibile CO2=10-12%, N2=54-56%, Н2О=3-4%. Randamentul gazului depinde de mulți factori: calitatea și prepararea materiilor prime, consumul de cocs, temperatura suflării, concentrația de oxigen în suflare, suflarea înlocuitorilor de cocs etc. Cu cât consumul de cocs este mai mic, cu atât randamentul de gaz este mai scăzut. Cu cât crește ponderea oxigenului și a înlocuitorilor de gaz în explozie, cu atât scade randamentul gazelor de furnal.

Compoziția gazului de furnal și căldura sa de ardere sunt la fel de variabile ca și randamentul său. Și aici, intensificatorii de topire au o influență decisivă. Creșterea temperaturii suflului favorizează o ușoară scădere a căldurii de ardere. Atunci când gazul natural este suflat, căldura de ardere crește ușor. Îmbogățirea cu oxigen a furnalului este însoțită de creșterea conținutului de CO și H în gazul de furnal2 și, în consecință, crește căldura de ardere a gazului de furnal.

Creșterea presiunii pe grătar permite creșterea productivității furnalului prin creșterea debitului masic al explozibilului. La creșterea presiunii gazului pe grătar, există rezerve de presiune a gazului care pot fi utilizate în turbina cu gaz pentru alimentarea cu energie electrică a atelierului de furnal. Costul energiei electrice produse de astfel de instalații este de 3 ori mai mic decât cel al energiei electrice din sistemul energetic central.

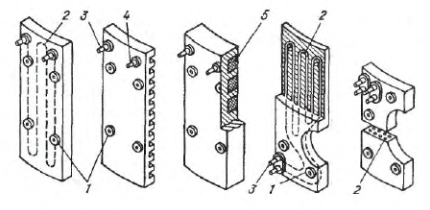

O parte semnificativă a căptușelii furnalului este răcită cu ajutorul unor răcitoare speciale, al căror scop este de a elimina o anumită cantitate de căldură pentru a stabiliza starea termică a căptușelii, a carcasei și a elementelor sale de susținere și, în consecință, de a prelungi durata de viață a acestora. Se face o distincție între sistemele de răcire cu apă și sistemele de răcire prin evaporare. Primele sunt caracterizate de un consum mai mare de agent de răcire. Cele din urmă sunt caracterizate de cerințe mai ridicate privind calitatea apei. În fig. 1.9 sunt prezentate schemele unor tipuri de răcitoare pentru elementele structurale ale furnalului înalt.

Ingineria energiei termice în producția și turnarea oțelului

În ciuda faptului că, în practica mondială, ponderea oțelului topit în câmp deschis este extrem de mică, în întreprinderile metalurgice ucrainene până la jumătate din oțelul produs este topit în cuptoare în câmp deschis.

Combustibilul pentru furnalele în aer liber este gazul de furnal, gazul de cocserie, gazul natural și păcura, precum și amestecuri ale acestor combustibili. În prezent, majoritatea cuptoarelor sunt încălzite cu gaz natural.

Cei mai buni indicatori tehnico-economici ai funcționării cuptoarelor se obțin atunci când se utilizează gaz natural cu adaos de 20…30% păcură.

Păcură ca combustibil independent este utilizată mult mai rar decât ca aditiv la gazul natural. 10% din oțel este topit cu păcură pură.

Aerul necesar pentru ardere este preîncălzit în regeneratoare la 1200…1250°C.

Oxigenul este utilizat în producția în câmp deschis ca un intensificator puternic. Cea mai mare parte a oțelului topit în câmp deschis este topit în prezent cu ajutorul oxigenului.

Pentru a crește temperatura și a îmbunătăți organizarea flăcării, oxigenul tehnic este introdus în flacără la o presiune de 1,0 — 1,2 MPa. Alimentarea cu oxigen a flăcării crește productivitatea furnalului, deoarece temperatura de ardere a combustibilului crește.

În prezent, metoda flacării de utilizare a oxigenului în formă pură este rar utilizată. Majoritatea instalațiilor mari utilizează o metodă mai eficientă — suflarea în baie lichidă. Eficiența mai mare a purjării cu oxigen în comparație cu îmbogățirea la flacără se explică prin următorii factori: pe de o parte, purjarea cu oxigen crește brusc ponderea oxigenului gazos în oxidarea impurităților din baie. Pe de altă parte, la purjarea cu oxigen crește brusc intensitatea reacțiilor exotermice din baie, a căror eficiență termică este de 2…3 ori mai mare decât cea a reacțiilor din flacără. În același timp, uzura căptușelii refractare crește semnificativ.

Practica uzinelor naționale avansate a confirmat posibilitatea de a crește productivitatea cuptoarelor cu 20% și de a reduce consumul de combustibil cu 10…17% atunci când explozia este îmbogățită cu oxigen până la 25%.

Cea mai rațională a fost o alimentare combinată cu oxigen: în flacără și în baie. Cantitatea de oxigen suflată în flacără este de două ori mai mare decât în baie.

Particularități ale ingineriei termice și energetice a unităților siderurgice cu două băi

Pentru a crește capacitatea unității cu cheltuieli de capital minime, cuptoarele în aer liber sunt transformate în unități de producție a oțelului cu două băi. Într-un astfel de furnal, o baie de topire este înlocuită cu două băi separate printr-un prag în podea și un spațiu în boltă. Nu există regeneratoare în cuptor. Cuptoarele cu două băi ar trebui să fie considerate ca o construcție temporară care corespunde tranziției complete complicate (din punct de vedere tehnic și economic) a metalurgiei naționale la metoda convertorului de producție a oțelului.

În ceea ce privește intensitatea, procesul din cuptoarele cu două axe este apropiat de cel din cuptoarele convertoare. Intensificarea procesului și economisirea combustibilului se realizează prin decalarea în timp a perioadelor de topire. În acest caz, în prima baie „caldă” în cursul gazelor există perioade de topire și finisare cu purjare intensivă cu oxigen, care necesită un aport de căldură mai mare și o temperatură mai ridicată. În a doua baie rece din acest moment au loc procese de stivuire și încălzire a încărcăturii în detrimentul postarderii CO; aici intră gaze care au cedat deja o parte din căldură în baia fierbinte. Căldura lipsă este refăcută prin alimentarea cu gaze naturale prin intermediul arzătoarelor instalate în bolta cuptorului.

Indicatorii tehnici și economici ai cuptoarelor cu două băi care funcționează depind de eficiența utilizării energiei termice în acestea. Sursele de energie în proces sunt: căldura de ardere a combustibilului, căldura fizică a fontei, căldura de oxidare a impurităților metalice, căldura de oxidare a fierului.

Baia rece îndeplinește parțial rolul de regenerator, acumulând căldura gazelor care părăsesc partea fierbinte cu o temperatură de 1700°C.

Cantitatea de gaze care ies din spațiul de lucru al cuptorului este de 50…60 mii m 3 /ora, temperatura acestora fiind de 1400…1500°C. Utilizarea completă a gazelor de temperatură înaltă se realizează prin instalarea unor cazane de utilizare a căldurii radiativ-convective de concepție specială.

Răcirea termică a structurii cuptorului se realizează prin echiparea acestuia cu răcire prin evaporare.

Ingineria energiei termice a producției cu convertor de oxigen

Esența procesului de conversie a oxigenului constă în suflarea fontei lichide cu oxigen introdus printr-un tuyere răcit cu apă.

Procesul în convertor este discontinuu. În timpul unui ciclu, două poziții ale convertorului alternează: verticală, când are loc suflarea și producerea oțelului, și înclinată, când oțelul este eliberat și materialele sunt încărcate pentru următoarea topire. Durata topirii este de 20…50 de minute. Perioada de purjare este de 30…50% din ciclu.

Particularitatea topiturii BOF este că produce oțel fără a utiliza combustibil. Căldura necesară procesului este furnizată în proporție de 50% de fonta lichidă și 50% de reacțiile exotermice ale procesului tehnologic.

Gazele generate în timpul procesului de topire părăsesc convertorul prin gât. Principalele componente ale acestor gaze sunt: CO — până la 90% și CO2 — 10%; căldura de ardere Q p н = 8-10 MJ/m 3 .

Temperatura gazelor din convertor variază în intervalul 140 0-1800 °С. Gazele de conversie sunt răcite în răcitoare până la temperatura de 300°С. Dimensiunile dispozitivelor de răcire depășesc semnificativ dimensiunile convertorului în sine.

Gazele sunt evacuate din convertoare prin diferite metode, care diferă în principal prin valoarea coeficientului de curgere a aerului la intrarea în răcitor:

- α > 1,0 — cu acces la aer și postcombustie completă a gazelor;

- 0 < α

- α = 0 — fără acces la aer și fără postardere a gazelor.

Experiența instalațiilor de răcire a gazelor BOF cu postcombustie și utilizarea căldurii pentru producerea de abur a demonstrat fezabilitatea economică a aplicării lor. Instalația de răcire a gazelor din spatele convertorului produce de aproximativ 10 ori mai mult abur decât cazanul de utilizare din spatele unui cuptor greu cu fund deschis. Experiența cu funcționarea fără postcombustie a condus la concluzia că aceasta este nepractică din cauza riscurilor de explozie, a variabilității compoziției și a instabilității aprovizionării.

Ingineria termică și energetică a producției de oțel în cuptoare cu arc electric

Cuptorul electric cu arc este o unitate siderurgică în care principala sursă de energie pentru încălzirea materialelor de încărcare și topirea lor este energia arcurilor electrice. Arcurile electrice se produc între trei electrozi și metalul lichid sau încărcătura metalică. Cuptoarele cu arc electric sunt mari consumatoare de energie electrică, astfel încât, pentru a reduce pierderile, aceasta este furnizată cuptoarelor la o tensiune de 6-110 kV. Tensiunea de funcționare furnizată electrozilor trebuie să fie cuprinsă între 110-800 V, astfel încât fiecare cuptor are un transformator reductor separat și alte echipamente electrice care asigură reducerea tensiunii la tensiunea de funcționare, alimentarea cu curent a electrozilor și reglarea energiei electrice furnizate.

Transformatorul cuptorului este conceput pentru a converti energia electrică de înaltă tensiune în energie de joasă tensiune. Un transformator de cuptor trifazat constă din trei miezuri interconectate, fiecare având înfășurări de înaltă și joasă tensiune. Miezul și înfășurările sunt închise într-o carcasă umplută cu ulei de transformator, care este un izolator și răcește transformatorul. În cazul transformatoarelor cu o capacitate mai mare de 5 MVA, uleiul este forțat să circule printr-un răcitor de ulei cu apă. Unele transformatoare de până la 10 MVA au o bobină suplimentară plasată în carcasa uleiului și multe transformatoare de mare putere au un comutator pas cu pas de tensiune care funcționează sub sarcină. Tendința actuală este de a crește capacitatea transformatoarelor cu cuptor (în prezent, această valoare poate ajunge la sute de MVA) pentru a reduce durata de topire.

Arcul electric este principala sursă de căldură într-un cuptor siderurgic cu arc electric. Un arc electric sau o descărcare în arc electric într-un mediu gazos este un flux de electroni și ioni între anod și catod. La aplicarea unei tensiuni suficient de mari asupra acestuia din urmă, catodul emite electroni care, ciocnindu-se de moleculele de gaz din spațiul interelectrodic, provoacă ionizarea lor; astfel, particulele încărcate pozitiv se deplasează spre catod, iar electronii spre anod, creând un arc electric. Electronii care se deplasează spre anod îl bombardează, în urma căruia energia cinetică a electronilor se transformă în energie termică și luminoasă; un proces similar are loc la catod, bombardat de particule încărcate pozitiv; temperatura locului bombardat de anod este de 3600-4000 °C, cea a catodului de 3200-3600 °C, iar temperatura coloanei arcului ajunge la 6000 °C.

Într-un cuptor siderurgic cu arc, arcul arde între electrozi și metal (baie lichidă, sarcină netopită) și este un flux de electroni, gaze ionizate și vapori de metal și zgură. Deoarece cuptoarele cu arc sunt alimentate cu curent alternativ, catodul și anodul se schimbă în timpul fiecărei semiperioade, iar tensiunea și curentul arcului ating un maxim și trec prin zero. Emisia de electroni din catod este mult facilitată atunci când temperatura catodului crește, astfel încât, într-un cuptor cu arc, arcul arde mai constant după topirea sarcinii decât la începutul topirii cu o sarcină rece. Lungimea arcului la cuptoarele mari de mare putere poate atinge 150-200 mm, intensitatea curentului 60-100 kA.

Cuptoarele electrice cu arc electric asigură răcirea cu apă a unui număr de elemente prin intermediul răcitoarelor de apă.

În cuptoarele moderne, pentru a intensifica procesele de încălzire și topire a arborelui în bolta cuptorului se introduc arzătoare cu gaz-oxigen, a căror capacitate termică poate ajunge la 20-30% din puterea electrică furnizată cuptorului.

Ingineria termică și energetică a prelucrării oțelului în afara cuptorului

Posibilitățile limitate de reglare a condițiilor fizice și fizico-chimice ale proceselor de topire a oțelului în unitățile siderurgice, cerințele tot mai mari față de calitatea oțelului, precum și necesitatea dezvoltării tehnologiei și producției de oțel de o calitate fundamental nouă au condus la dezvoltarea tehnologiilor de tratare a oțelului în afara cuptorului.

Metodele de tratare a oțelului în afara cuptorului pot fi împărțite condiționat în simple (tratare printr-o singură metodă) și combinate (tratarea metalului prin mai multe metode simultan). Metodele simple includ:

- tratarea metalului prin vid;

- purjarea cu gaz inert;

- tratarea metalului cu zgură sintetică, amestecuri de zgură lichidă și solidă;

- introducerea de reactivi în profunzimea metalului.

În practica mondială, procesul numit proces de furnal este din ce în ce mai răspândit. În literatura străină, procesul este denumit proces LF (Ladle-Furnace), iar în literatura internă se utilizează adesea abrevierea AKOS (unitate integrată de prelucrare a oțelului). Procesul include amestecarea prin suflare a metalului cu argon într-o căldare, încălzirea cu arc și tratarea metalului cu zgură sintetică în timpul amestecării acestuia cu argon. Procesul asigură nu numai obținerea unui metal cu o anumită compoziție chimică și temperatură, ci și reducerea numărului de incluziuni nemetalice ca urmare a eliminării sulfului și oxigenului. O astfel de unitate poate fi instalată în orice oțelărie.

Pentru a realiza tratarea oțelului în afara cuptorului, este necesar să se utilizeze următorii purtători de energie:

- energie electrică pentru încălzirea topiturii datorită căldurii eliberate în timpul arderii arcurilor electrice;

- argon pentru suflarea metalului și organizarea amestecului său în vederea egalizării câmpului de temperatură, asimilării mai complete a reactivilor, acoperirii incluziunilor nemetalice și degazării metalului;

- oxigen pentru purjarea topiturii în unitățile de finisare, care implică acoperirea pierderilor de căldură datorate unei anumite oxidări a impurităților din topitură;

- abur sau alți purtători de energie necesari pentru funcționarea aspiratoarelor.

Turnarea oțelului

În principiu, metalul lichid poate fi turnat în două moduri: într-o căptușeală și pe o mașină de turnare continuă (CCM).

Din punct de vedere istoric, a fost creată prima formă de turnare a oțelului într-un turnător. Esența acesteia constă în turnarea oțelului lichid într-o matriță specială (turnătorie) și solidificarea topiturii. Există o distincție între turnarea deasupra capului și turnarea cu sifon. Fiecare metodă are avantajele sale, care determină o serie de avantaje tehnologice, și dezavantaje, care determină probabilitatea unor defecte specifice. Greutatea lingourilor turnate pentru laminare variază de la 200 kg la 30 t. Greutatea lingourilor pentru forjare ajunge la 350 de tone. Lingourile pentru forjare sunt turnate în turnătorii multifațetate. Principala problemă a turnării oțelului în butoaie este proporția mare de garnituri înainte de laminare. Părțile lingoului cu defecte grave de macrostructură (partea superioară a unui lingou de oțel liniștit care conține chiuvete de contracție) și cele caracterizate printr-o eterogenitate chimică semnificativă (de exemplu, partea inferioară a lingoului) sunt supuse eliminării înainte de laminare. Pentru lingourile de oțel liniștit, ponderea totală a garniturilor poate ajunge la 25-30%, ceea ce determină indicatori scăzuți de economisire a resurselor și a energiei pentru astfel de tehnologii. Ponderea resturilor pentru chiuvetele de contracție poate fi redusă semnificativ datorită izolării suprastructurii profitabile, utilizării umpluturilor exoterme sau chiar redusă practic la zero prin intermediul metodei de turnare în electroslag. Metoda discontinuă de turnare cu electroslag este o modalitate eficientă de turnare a lingourilor de forjare deosebit de mari.

Prin turnare continuă a oțelului se înțelege un sistem de operații care permite asigurarea trecerii cvasi-continue a oțelului lichid în stare solidă sub formă de lingouri de o anumită formă geometrică. În acest caz, un anumit număr de cazane de turnare a oțelului alimentate de la unitatea de producție a oțelului sunt turnate în mod constant. Butucul rezultat este tăiat în lungimi măsurate. Randamentul variază între 98,5 % și 99,5 % din masa inițială de metal turnat. Unitatea de realizare a turnării continue a oțelului este o mașină de turnare continuă (CCM). Într-o serie de lucrări, termenul învechit „instalație de turnare continuă” (CCPP) este uneori utilizat pentru a denumi aceste unități. Principalele zone tehnologice ale unei CCM sunt cristalizatorul și zona de răcire secundară (SCZ). Cristalizatorul este un element structural în care se toarnă metalul lichid și se formează crusta solidă de-a lungul perimetrului secțiunii transversale a lingourilor. Există o distincție între un cristalizator cu manșon (pentru MCC de bare) și un cristalizator cu plăci prefabricate (pentru MCC de plăci). Cristalizatoarele sunt răcite cu apă într-un ciclu de circulație, se recomandă ca creșterea temperaturii apei în timpul trecerii prin cristalizator să nu depășească 10 °C, consumul de apă pe cristalizator putând ajunge la câteva sute de m 3 /h. În zona de răcire secundară se îndepărtează căldura de pe suprafața țaglelor, irigate cu apă sau amestec apă-aer pulverizat de metalul care se solidifică, ca urmare a spălării suprafeței exterioare a metalului.

Costul pe tonă al produselor laminate obținute din țagle turnate continuu este cu aproximativ 28% mai mic decât cel al lingourilor turnate în turnătorie. Nu numai economiile de metal sunt semnificative, ci și economiile de energie. Eliminarea atelierului de sertizare determină reducerea costurilor finale cu combustibilul pentru încălzire și reducerea consumului de energie electrică pentru laminare. De asemenea, este exclusă munca manuală grea pentru repararea și întreținerea parcului de cisterne.

La sfârșitul secolului XX, ponderea oțelului produs prin turnare continuă era de 96,4% pentru țările UE, 97,2% pentru Japonia și 95,6% pentru SUA. În general, pentru metalurgia ucraineană, ponderea oțelului turnat prin turnare continuă nu este mai mare de 50%.

Trebuie avut în vedere faptul că la turnarea oțelului prin orice metodă există un consum de combustibil gazos pentru încălzirea cuvelor de turnare a oțelului, iar la turnarea continuă a oțelului există un element de cheltuială suplimentar, cum ar fi încălzirea cuvei intermediare a CCM.

Generarea de căldură și energie în producția de produse laminate

Laminarea este producerea oțelului și a altor metale prin tratament sub presiune (laminare) în diverse produse și semifabricate, precum și prin tratament suplimentar pentru îmbunătățirea calității acestora (tratament termic). Principalele tipuri de produse laminate includ: produse semifinite sau țagle (blocuri, plăci), produse din tablă și produse lungi, țevi laminate, piese brute pentru mașini, roți, inele, axe, burghie, bile, profile cu secțiune variabilă etc. Principalele tipuri de oțel laminat includ: produse semifinite sau țagle (blocuri, plăci), produse din tablă și produse lungi, țevi laminate, piese brute pentru mașini, roți, inele, axe, burghie, bile, profile cu secțiune variabilă etc.

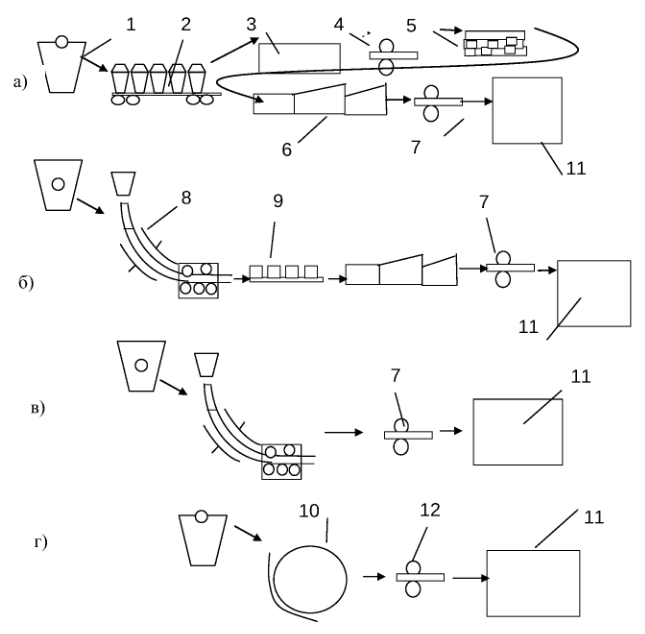

Producția de oțel laminat la o uzină metalurgică modernă se realizează în două moduri. În prima metodă, lingourile (turnate în lingouri) servesc drept materie primă, care sunt transformate în produse laminate finite, de obicei în două etape. În primul rând, lingourile sunt încălzite și laminate pe laminoare de sertizare în țagle (blocuri, plăci). După aceea, produsul finit este reîncălzit și laminat pe laminoare specializate (fig. 1 .10a).

A doua metodă înlocuiește producția inițială de lingouri cu turnarea continuă (turnare) pe mașini de turnare continuă (Fig. 1.10b). Grație utilizării lingourilor turnate continuu, se elimină încălzirea lingourilor și costurile de energie aferente, iar pierderile de metal pentru debitare, de până la 15-20%, sunt reduse.

Avantajele utilizării lingourilor turnate continuu în producția de produse laminate devin și mai semnificative atunci când procesele de turnare continuă și de laminare sunt combinate într-un flux continuu. În acest scop, sunt create module de turnare și laminare (LPA), în care lingourile de la ieșire sunt egalizate din punct de vedere al temperaturii pe toată secțiunea transversală, iar apoi sunt introduse în cilindrii laminorului (fig. 1 .10c).

Astfel, se realizează procesul de cristalizare și laminare a unui lingou fără sfârșit, respectiv producția continuă de produse laminate din metal lichid.

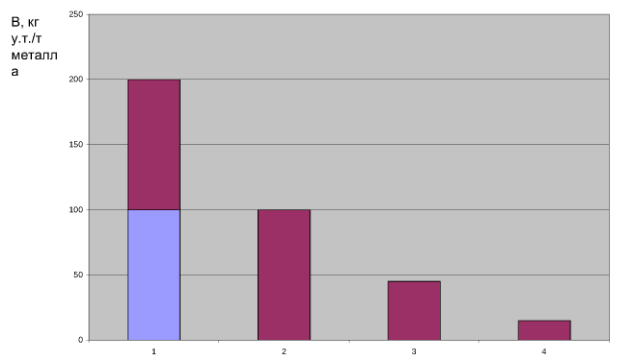

Valorile rotunjite ale cheltuielilor specifice de combustibil condiționat consumat pentru încălzirea metalului în cuptoare pentru producerea unei tone de produse finite lungi prin diferite scheme tehnologice sunt prezentate în Fig. 1.11.

După cum se poate observa, trecerea la fiecare etapă următoare de evoluție a sistemelor tehnologice luate în considerare (introducerea proceselor de turnare continuă a oțelului, creșterea eficienței energetice a proceselor de tratare termică a lingourilor în cuptoare, combinarea proceselor de turnare-tratare termică a lingourilor în cadrul modulelor de turnătorie- laminare) face posibilă reducerea semnificativă a consumului de energie pentru producerea unei tone de produs finit.

Producția de oțel laminat se caracterizează printr-o intensitate energetică ridicată și prin consumul de aproape toate tipurile de combustibili și resurse energetice, costurile energetice predominante fiind asociate cu încălzirea bilelor inițiale.

Încălzirea lingourilor în cuptoare este un proces complex de schimb de căldură, care include transferul de căldură de la mediul de încălzire, de regulă, produse de ardere a combustibilului prin radiație și convecție la suprafața metalului încălzit și distribuția căldurii în masa lingourilor. Pentru încălzirea la temperaturi ale agentului termic de peste 900°C, predomină ponderea fluxului de căldură radiantă. Pe măsură ce temperatura scade, ponderea transferului de căldură convectiv este din ce în ce mai semnificativă, iar la temperaturi sub 500°C prevalează transferul de căldură convectiv.

Pentru răcirea elementelor de construcție ale cuptoarelor, în special a cuptoarelor de tip împingător, se utilizează căldura agentului de răcire. În acest caz, este posibilă utilizarea răcirii prin evaporare, precum și în cazul furnalelor înalte (răcirea învelișului) și al furnalelor siderurgice (răcirea grinzilor de sub podea).

Este cunoscut faptul că reducerea temperaturii de încălzire a lingourilor pentru laminare cu 100°C asigură reducerea consumului specific de combustibil cu 9,0-10,0%. În același timp, de regulă, nu sunt necesare măsuri tehnice sau organizatorice suplimentare la secția de încălzire a lingourilor în sine. Producția de laminare se caracterizează printr-o intensitate energetică ridicată și prin consumul a aproape toate tipurile de combustibil și de resurse energetice.

Principalul factor care determină alegerea temperaturii de încălzire a lingourilor pentru laminare este necesitatea de a obține o structură metalică dată, care să asigure proprietățile de serviciu corespunzătoare ale produsului laminat finit. În același timp, reducerea temperaturii de încălzire a bilelor inițiale este limitată de capacitățile laminorului, deoarece conduce la creșterea sarcinilor mecanice și electrice asupra întregului laminor. În plus, din cauza ambiguității modificării temperaturii finale de laminare la reducerea temperaturii de încălzire a bilelor în laminoarele în funcțiune complică controlul regimului de temperatură al laminării, care este foarte important în tratamentul termic al produselor laminate finite în fluxul laminorului.

Capacitatea de producție a zonelor de încălzire a bilelor pentru laminare permite punerea în aplicare a tehnologiilor de economisire a energiei, în special a tehnologiilor de laminare cu temperaturi reduse de încălzire a bilelor inițiale și a laminării la temperatură joasă. Consumul de energie în cuptoarele de încălzire și în laminoare este determinat de optimizarea în comun a funcționării acestor secții.

Elemente de proiectare a furnalelor care determină nivelul de eficiență energetică al funcționării acestora

Nivelul de eficiență energetică al unității de furnal este determinat nu numai de alegerea parametrilor tehnologici raționali, ci depinde în mare măsură și de soluțiile de proiectare utilizate.

O parte din energia combustibilului se pierde prin pierderi prin acumulare, prin conducție termică prin structura de închidere și cu mediul de răcire. Valoarea pierderilor prin structura de închidere depinde de nivelul de temperatură stabilit în interiorul cuptorului, de natura funcționării unității în timp, dar în cea mai mare măsură depinde de caracteristicile de izolare termică ale elementelor structurii de închidere.

În industria națională, până de curând, în mod tradițional, structura de închidere era formată din două straturi:

- un strat refractar, realizat din cărămizi dense, de obicei argilă refractară (valoarea medie a coeficientului de conductivitate termică de 1 W/(m-K));

- un strat termoizolant realizat din cărămizi poroase (coeficient mediu de conductivitate termică de 0,4-0,6 W/(m-K)).

Recent, a existat o tendință tot mai mare de a utiliza materiale din fibre ceramice pentru izolarea acelor părți ale structurii anvelopei care nu sunt supuse unor sarcini mecanice semnificative (căptușeala bolților și pereții unităților). Materialele din fibre ceramice au o densitate de 100-200 kg/m 3 și un coeficient de conductivitate termică de 0,05-0,2 W/(m-K). Rezistența la foc a materialelor din fibre de argilă expandată este ceva mai redusă decât cea a cărămizilor dense utilizate în mod tradițional. Cu toate acestea, acest indicator al performanței lor este în continuă îmbunătățire. Materialele din fibre ceramice pot fi utilizate atât pentru izolarea termică a elementelor unităților de furnal create, cât și pentru reconstrucția echipamentelor de furnal existente prin adăugarea la suprafața interioară a căptușelii existente.

Produsele de ardere care părăsesc camera cuptorului transportă o parte semnificativă din energia combustibilului. Pentru a îmbunătăți eficiența cuptoarelor, dispozitivele de schimb de căldură (recuperatoare sau regeneratoare) sunt utilizate în mod tradițional pentru a utiliza o parte din căldura provenită de la produsele de ardere evacuate pentru a încălzi aerul utilizat pentru ardere.