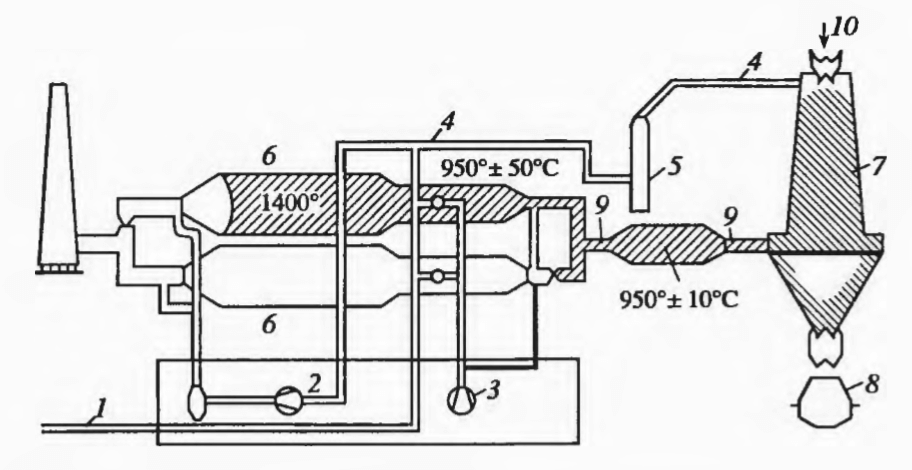

Procesul Purofer a fost dezvoltat în Germania și testat la o instalație pilot de 500 tpd din Oberhausen, pusă în funcțiune în ianuarie 1970. În ianuarie 1978, primul modul industrial pentru producția de HL prin procesul Purofer a fost pus în funcțiune în Iran, cu o capacitate de 1 000 de tone pe zi, folosind pelete importate din Suedia. Schema tehnologică a procesului Purofer realizat în Iran (Avaz) include (Fig. 4.37) un reactor de reducere cu arbore cu secțiune dreptunghiulară (în plan orizontal) și două reformatoare de tip regenerativ amplasate orizontal pentru obținerea gazului reducător din gaz natural sau din gaz de cocserie (utilizat la uzina Oberhausen).

Reformatoarele regenerative sunt amplasate pe ambele părți ale reactorului de reducere și funcționează alternativ în regim de încălzire și reformare. Procesul Purofer utilizează gazul rezidual din reactorul de reducere ca agent oxidant pentru reformarea gazelor naturale. Fiecare reformator are două camere între care sunt amplasate arzătoare de încălzire. În prima cameră are loc procesul de reformare a gazelor naturale la o temperatură de 1250-1400 °C (conversia vaporilor și a dioxidului de carbon din gazele naturale).

În a doua cameră (de schimb de căldură) a reformatorului, gazul reducător obținut este răcit până la temperatura de funcționare (950 °C), de unde intră în reactorul de reducere. Căldura în exces a gazului reducător din camera de schimb de căldură este transferată aerului de ardere, care este încălzit la 1000 °C. Gazul reducător intră în reactor prin două camere situate pe laturile lungi ale reactorului, la baza acestuia. În aceleași camere, HL este împins afară din reactor cu ajutorul a două grinzi mobile care alunecă de-a lungul matriței reactorului. Reactorul este presurizat, iar încărcarea materialului de încărcare și descărcarea HLW din reactor se realizează prin intermediul unor dispozitive de evacuare similare dispozitivului de încărcare cu con dublu.

Caracteristicile procesului Purofer sunt absența unei zone de răcire în reactorul cu arbore și evacuarea produsului fierbinte din reactor. La instalația industrială din Avaza, HL fierbinte este brichetat pentru a produce brichete cu densitate mare (peste 5,4 g/cm 3 ). La un grad de metalizare de 91,7% și un conținut de carbon în brichete de 1,5%, consumul de gaze naturale a fost de 12,8 GJ/t HL.

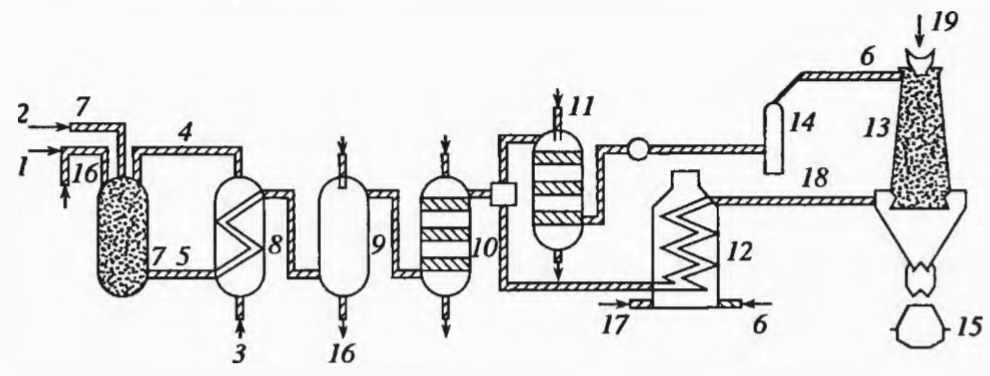

La uzina Purofer din Santa Cruz (Brazilia), cu o productivitate similară, păcura sulfuroasă (4,5% S) a fost utilizată drept combustibil inițial pentru producerea gazului reducător (fig. 4.38). În 1977, funcționând cu 100 % minereu în bucăți, producția zilnică a instalației a depășit 1 000 t, cu o rată de metalizare HL de 94,1 % și un conținut de carbon de 1,5 %. Cheltuielile pe 1 tonă. HL în acest caz au fost: 12,7 GJ de combustibil, 246 m 3 de oxigen și 270 kWh de energie electrică. HL a fost evacuat din reactor la o temperatură de 700 °C și transportat în containere speciale la oțelăria electrică sau la instalația de brichetare la cald.