Aproximativ 25 % din fierul spongios produs la nivel mondial este produs în instalații de reducere directă care utilizează procesul HiL.

Din cauza consumului relativ ridicat de energie specifică (17-19 GJ/t), instalațiile intermitente de retortă au fost înlocuite începând cu 1980 cu instalații care funcționează în mod continuu cu cuptoare cu ax care utilizează procedeul CHIL-III. În același timp, au fost păstrate principiile și componentele dovedite ale procesului CHIL-I, de exemplu, metoda de obținere a gazului de reducere, îmbogățirea acestuia cu hidrogen, precum și desfășurarea procesului de reducere în condiții de presiune crescută și temperatură ridicată.

În Mexic funcționează în prezent trei fabrici de cuptoare cu puț, cu o capacitate totală de 3 milioane de tone pe an, care utilizează procedeul CHIL-III.

În procesul CHL-III, în cuptorul cu puț se pot prelucra diferite calități de pelete și amestecuri de pelete și minereu în bucăți ca material conținând fier.

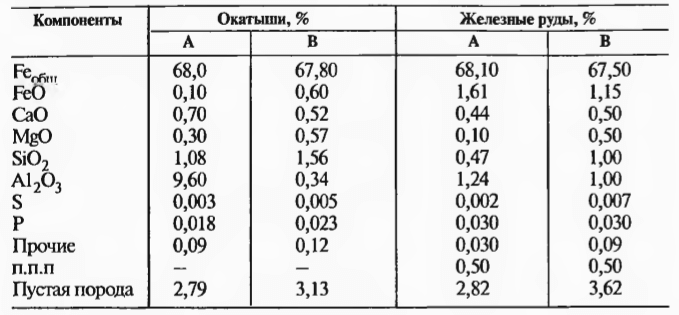

Limitele tipice privind compoziția chimică a materialelor de minereu de fier utilizate în uzine în procesul HYL (HYL) sunt următoarele

| Fevol. | 65 — 69 % |

| Stâncă reziduală | 1,4 — 7 % |

| P | 0,01 — 0,1 % |

| S | 0,001 — 0,05 % |

| SiO2+Al2O3 | 1,1 — 4,0 % |

| CaO + MgO | 0,1 — 3,0 % |

| Na2O + K2O | 0,05 — 0,2 % |

| CaO/SiO2 | 0,02 — 0,5 % |

Compoziția chimică a celor mai frecvent utilizate minereuri de fier și peleți este prezentată în tabelul de mai jos.

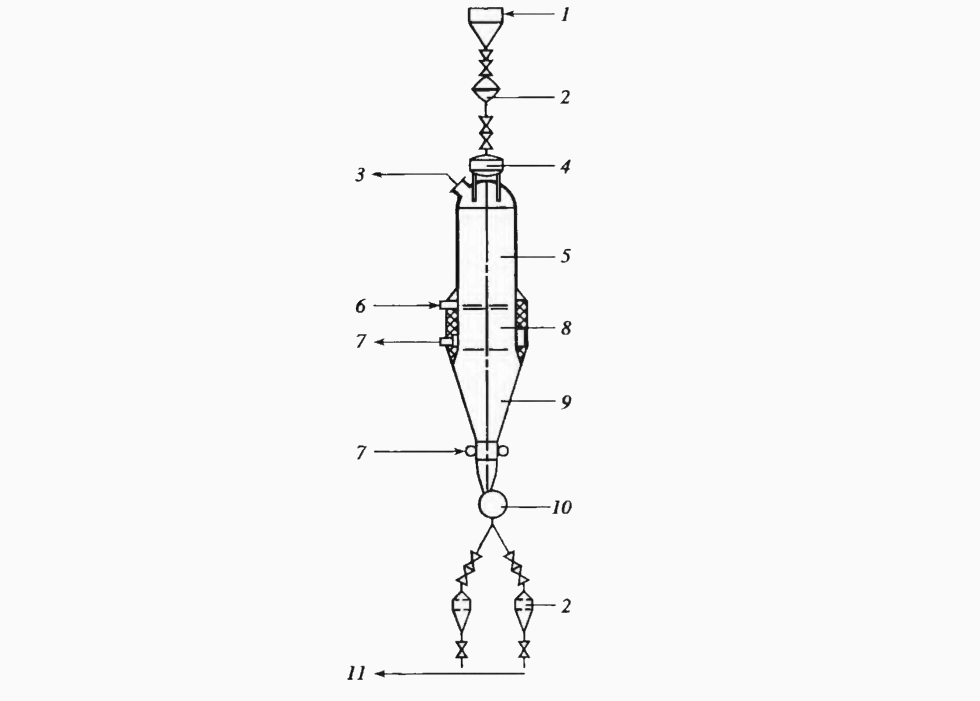

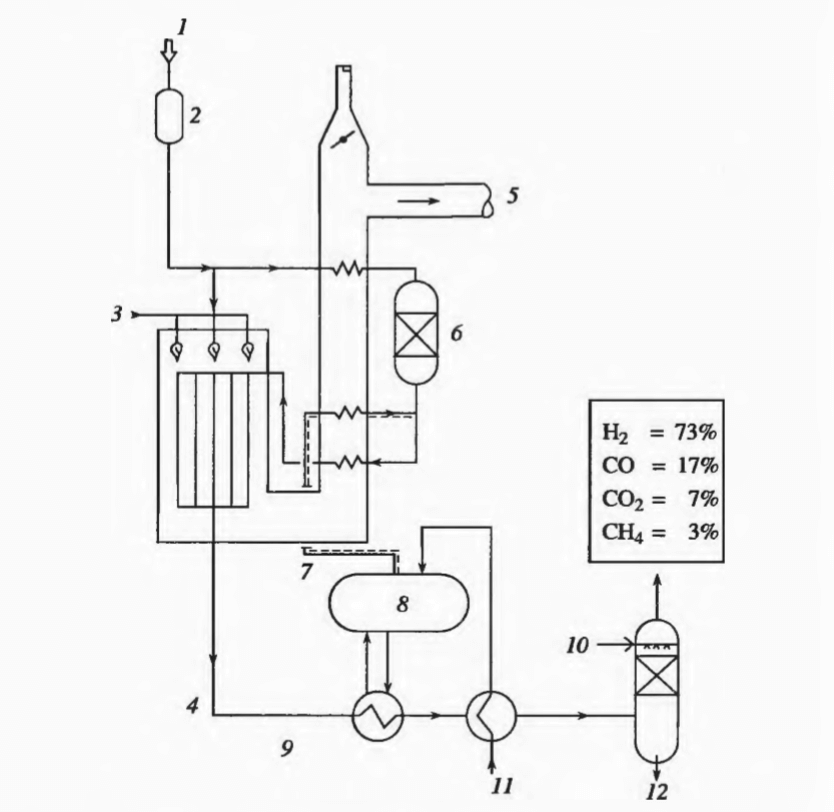

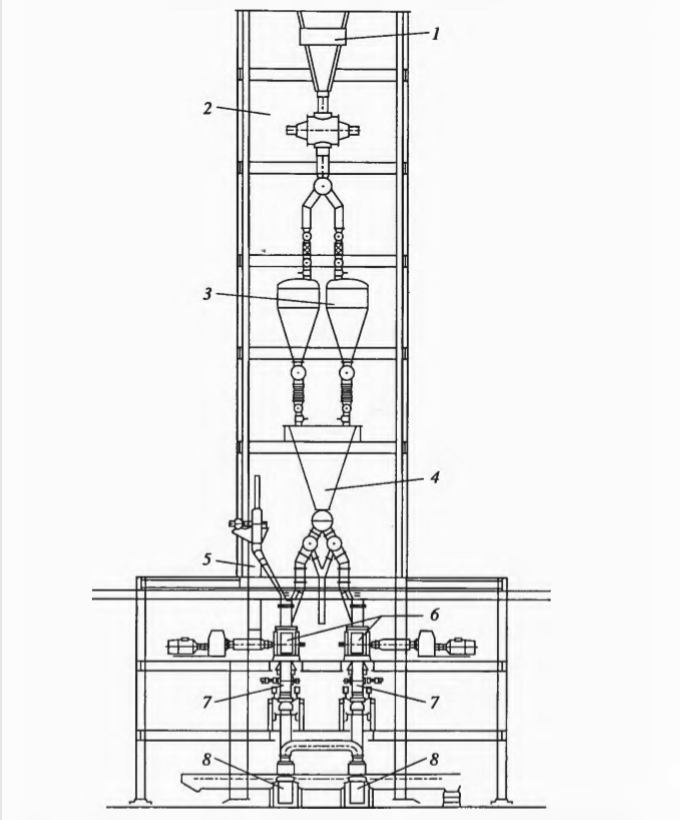

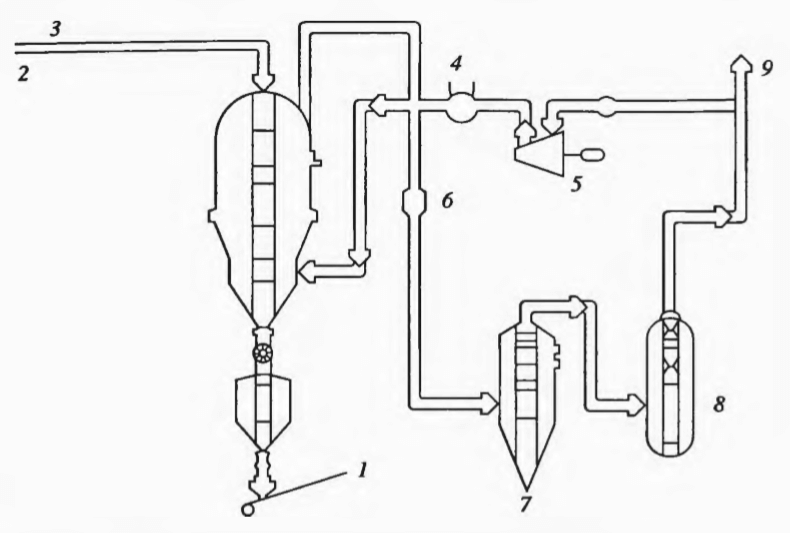

O caracteristică specială a cuptorului cu puț este că presiunea gazului de intrare poate ajunge la 5,5 — 10 5 Pa (fig. 4.26). Prin urmare, este necesar un sistem de sasuri prin care materialele sunt introduse în buncărul de alimentare, unde presiunea este egală cu presiunea cuptorului. Materialele din buncărul de alimentare sunt distribuite pe o suprafață de umplutură în continuă coborâre prin intermediul a patru țevi verticale. Gazul de reducere încălzit la 930 °C este suflat în zona de reducere printr-un canal inelar refractar. Recuperarea se realizează în contracurent. La ieșirea din cuptor, gazul de grătar are o temperatură de 400-450 °C.

Temperatura ridicată și presiunea ridicată din zona de reducere, precum și conținutul ridicat de hidrogen din gazul de reducere, asigură atingerea unei rate specifice record de producție de fier spongios de aproape 3,5 tone/(h-m 2 ) pe întreaga secțiune transversală a minei.

Din zona de reducere, fierul spongios intră mai întâi în așa-numita zonă de presiune egală, care nu numai că separă zonele de reducere și răcire, dar favorizează și convergența uniformă a materialelor solide în zona de reducere. În partea conică inferioară a cuptorului cu puț, fierul spongios este răcit în contracurent de gazul de răcire suflat de jos. Buretele de fier, care are o temperatură de aproximativ 50 °C, este evacuat în mod continuu printr-o ecluză cu un alimentator celular și introdus într-una dintre cele două guri de evacuare. Aici este disponibil același sistem de ecluze ca în zona de încărcare.

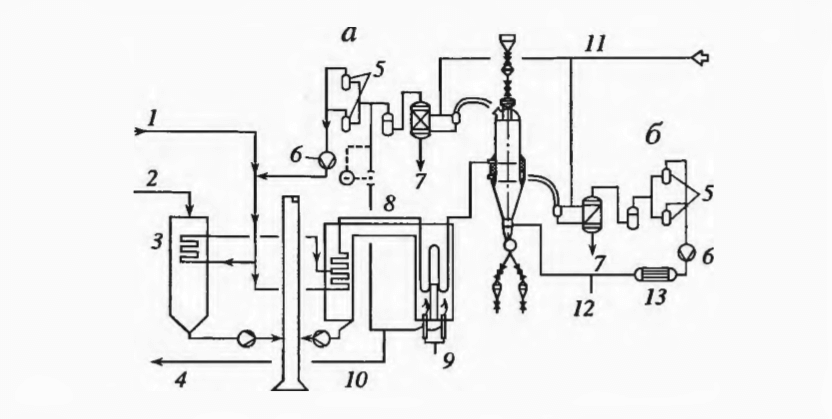

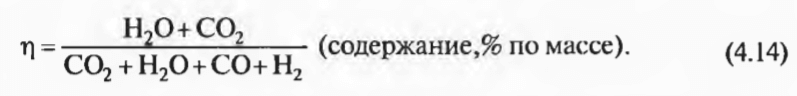

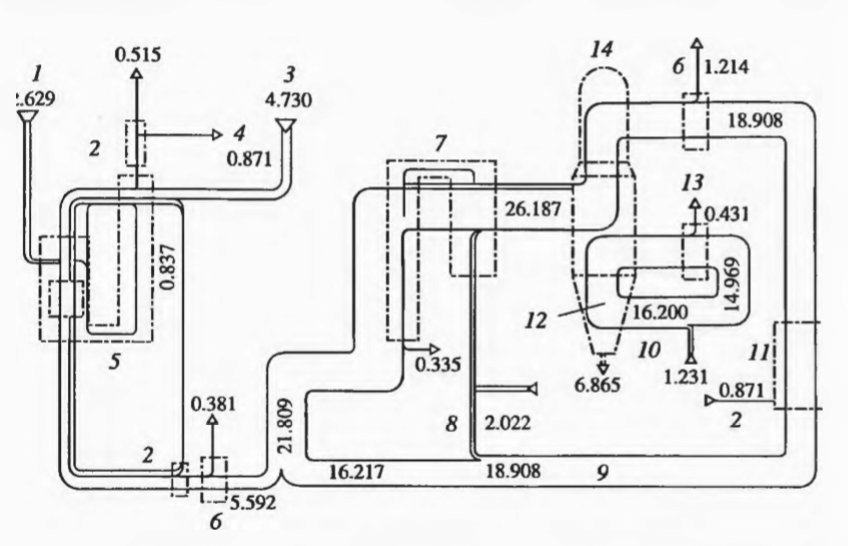

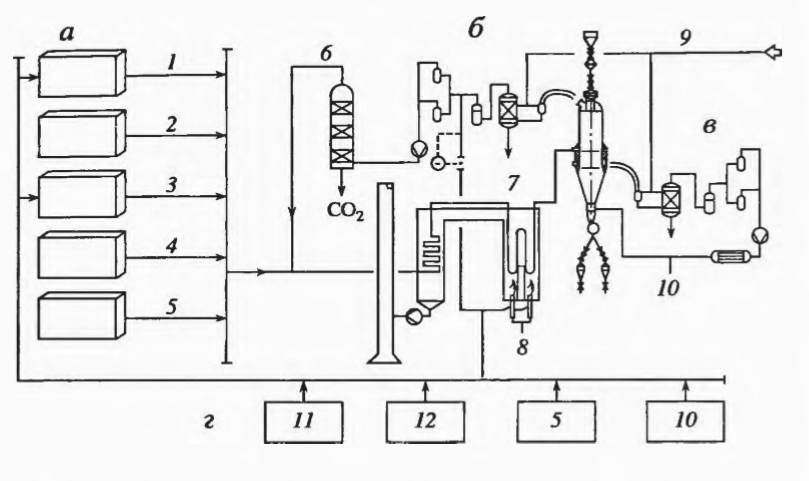

Schema procesului este prezentată în Fig. 4.27. Praful din gazul de grătar care iese din cuptor este curățat într-un răcitor de stropire și un răcitor de spălare. Apa, care este un produs de reacție, este îndepărtată, iar gazul este apoi răcit la o temperatură de aproximativ 40 °C. Aproximativ două treimi din gazul de grătar curățat este introdus în sistemul de recirculare cu ajutorul unui compresor, iar o treime ca gaz rezidual trebuie eliminată din ciclul de circulație a gazului de reconstituire pentru a asigura eliminarea dioxidului de carbon și a azotului produse în timpul reducerii și introduse cu gazul proaspăt din reformer. Deoarece nu numai CO2 și CO, ci și hidrogenul, trebuie adăugată în circuitul de circulație cantitatea de gaz proaspăt necesară pentru recuperare. Gazul rezidual este utilizat pentru încălzirea încălzitorului de gaz și a reformatorului. Amestecul de gaz proaspăt provenit de la reformer și de gaz provenit din sistemul de recirculare este gazul reductor, care are un grad de oxidare η de 13-17%:

Gazul reducător trece prin unitățile de preîncălzire și încălzire și atinge o temperatură de 930 °C.

În partea conică a cuptorului cu ax, fierul spongios este răcit și carburat de gazul de răcire care se deplasează în contracurent.

Gazul de răcire, care are o temperatură de 500-550 °C la ieșirea din zona de răcire, este răcit, la fel ca gazul de reducere, prin injectare directă de apă la 40 °C și curățat de praf. După recompresie cu ajutorul unui compresor pentru gazul de răcire suplimentar la 40 °C, gazul de răcire este îmbogățit cu gaz natural și reintrodus în zona de răcire. Îmbogățirea cu gaz natural îmbunătățește efectul de răcire și permite controlul conținutului de carbon al fierului spongios. În plus față de carburare, adăugarea de gaz natural contribuie la producerea de hidrogen și monoxid de carbon suplimentare, astfel încât adăugarea de gaz proaspăt din reformer necesară pentru recuperare poate fi redusă.

Metoda convențională de reformare a gazului și aburului, deja dovedită în mod repetat în instalațiile CHIL-III și în uzinele chimice, este utilizată și pentru obținerea gazului de reformare (fig. 4.28). Gazul natural purificat și trecut printr-un strat de ZnO pentru îndepărtarea sulfului este introdus împreună cu vapori de apă la un raport abur/carbon de aproximativ 2,4 într-o conductă umplută cu un catalizator de nichel. Aici, la o temperatură de 800 °C și o presiune de 8 bar, are loc reacția de separare.

Raportul vapori de apă/carbon este mult mai mare decât raportul stoechiometric, ceea ce are ca rezultat suprimarea formării de depuneri nocive de carbon pe catalizator, în special la concentrații mai mari de hidrocarburi în gazele naturale.

Gazul netratat care iese din conductele reformatorului este supus, cu ajutorul căldurii fizice (se obține abur saturat în schimbătoare de căldură și se încălzește apa de alimentare a cazanului), unei răciri în răcitoare de spălare la o temperatură de 40 °C, prin care vaporii de apă conținuți în acesta sunt eliminați prin condensare. Acest gaz răcit este introdus ca gaz proaspăt în circuitul de circulație a gazului de recuperare.

Căldura necesară reacției endotermice de separare este obținută prin arderea gazului natural amestecat cu gazul rezidual din procesul de reducere. Căldura gazului de ardere este utilizată suficient în schimbătoare de căldură (transfer de căldură prin convecție) și în instalații de preîncălzire a gazului de reducere (a se vedea figura 4.27).

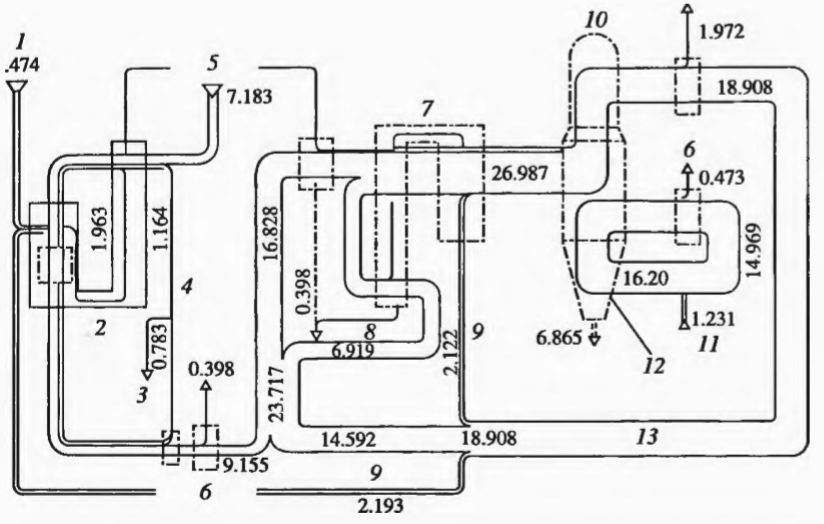

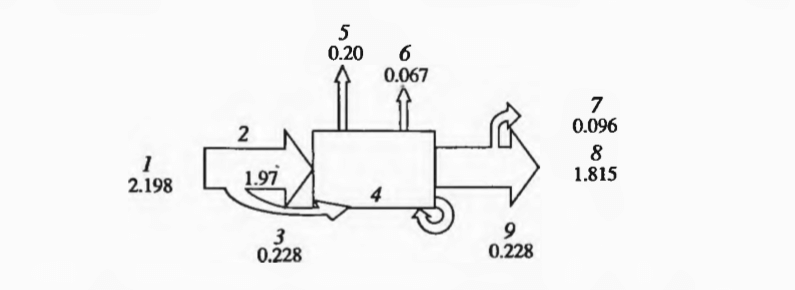

Următoarea cantitate de energie, GJ/t de fier spongios, este furnizată în cadrul procesului: 7 183 cu gaz natural pentru reacția de scindare, 1 231 cu gaz natural în circuitul de circulație a gazului de răcire și 2 474 cu gaz combustibil în reformer (figura 4.29).

Pe baza parametrilor tehnici descriși ai procesului CHIL-III, Sicartsa a construit o instalație de reducere directă în Lazaro Cardenas, (Mexic). Instalația este proiectată să producă 2 milioane de tone de fier spongios pe an. Aceasta constă din două module cu două cuptoare cu ax, două instalații de încălzire cu gaz, un reformator de gaz și instalații auxiliare comune (date pentru fiecare modul).

Pentru a crește în continuare rata de metalizare și producția specifică, cele două unități HIL-III de la Monterrey au fost echipate cu un sistem de spălare cu CO în 1986.2. Sistemul este integrat în circuitul de circulație a gazului de recuperare între compresor și secțiunea de alimentare cu gaz proaspăt. CONȚINUTUL DE CO2 în gazul de grătar recirculat este redus de la 10,5 % la 1,5 %.

Echiparea instalațiilor Monterey existente cu un sistem de spălare a CO a adus următoarele beneficii2 sistemul de spălare are următoarele beneficii: îndepărtarea selectivă a CO2din gazul de rețea a minimizat cantitatea de gaz rezidual care conține monoxid de carbon și hidrogen. În consecință, cantitatea de gaz proaspăt reformat adăugat la gazul reducător a crescut cu 30 %; debitul reformatorului a crescut în mod corespunzător; oxidarea mai redusă a gazului reducător a dus la o cantitate mai mică de acest gaz introdusă în puțul cuptorului la același debit. În consecință, cu utilizarea integrală a componentelor existente ale instalației (reformator, unitate de încălzire a gazelor, cuptor cu puț, circuit de circulație a gazului reducător etc.), rata de producție a crescut cu aproape 30 %.

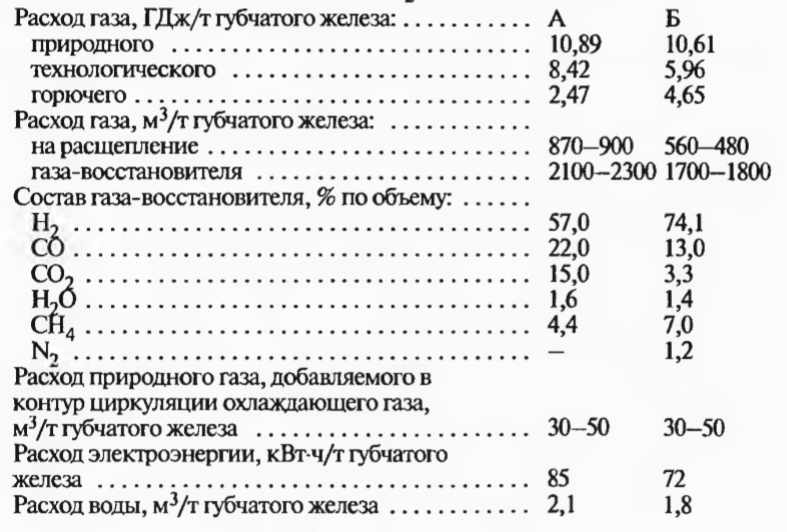

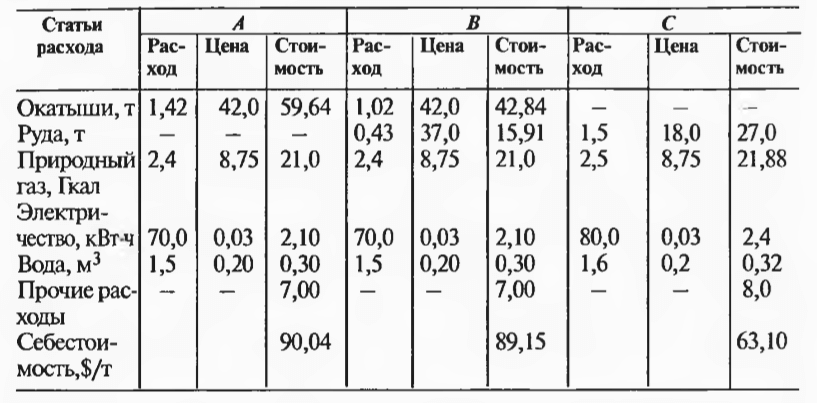

În prezent, instalațiile noi sunt proiectate și construite numai cu sisteme de spălare a CO2deoarece, la o productivitate comparabilă, dimensiunea componentelor instalației este redusă, iar consumul de energie și apă este oarecum redus. O comparație a performanței instalațiilor CHIL-III fără (A) și echipate (B) cu sisteme de spălare cu CO2(A) și (B) echipate cu un spălător de CO sunt prezentate mai jos:

Cu sistem de spălare a CO2Gazele de ardere ale reformatorului nu mai sunt utilizate pentru preîncălzirea gazului de recuperare, ci pentru generarea de abur. Ca urmare, sistemul de reformare și circuitul de circulație a gazelor de recuperare sunt decuplate. Aburul care nu este utilizat pentru conversia gazelor naturale este utilizat în turbine, iar aburul de evacuare este utilizat pentru încălzire în sistemul de stocare a CO2. Instalarea de arzătoare suplimentare în partea convectivă a reformatorului garantează disponibilitatea aburului pentru pornire sau în situații de urgență, atunci când procesul de reformare este oprit.

Datorită proiectării adecvate a reformatorului și echipării centralei CHIL-III cu turbine cu abur și turbogeneratoare, centrala poate funcționa autonom de la o sursă de energie electrică.

În ceea ce privește proiectarea spălătorului de CO2spălătorul, diagrama schematică a acestuia este prezentată în Fig. 4.30. În absorbant, care este o coloană de rectificare cu plăci, gazul care conține CO2curge spre lichidul de spălare, care absoarbe CO2. În același timp, CO2 reacționează cu soluția de spălare în conformitate cu una dintre expresiile date:

Ecuația (4.16) se referă la soluția de potasă (aproximativ 20-30% potasă) utilizată, de exemplu, în procesul Benfield, iar ecuația (4.17) se referă la soluția de metidace-etanolamină, o amină terțiară (R2 — radical). În principiu, absorbția de CO2 absorbția în ambele metode este accelerată în condiții de presiune parțială ridicată și temperatură scăzută, în timp ce desorbția este accelerată în condiții de presiune scăzută și temperatură ridicată. Atunci când se introduce căldură în desorbitor, reacțiile de mai sus se desfășoară în sens invers.

Gazul purificat este evacuat prin partea superioară a absorbantului. Soluția de spălare contaminată (îmbogățită) este evacuată prin partea inferioară a absorbantului. Această soluție este utilizată pentru a preîncălzi soluția „săracă” care provine de la desorber într-un schimbător de căldură, apoi soluția încălzită este introdusă în partea superioară a desorberului. Cazanul desorberului este încălzit cu aburul de evacuare de la turbinele cu abur utilizate în unitatea de recuperare directă. Gazul acid extras, format din CO2 și urme de H2S, este aspirat din partea superioară a desorberului, răcit în condensator și fie evacuat în atmosferă, fie livrat consumatorilor.

Consumul de energie al instalației de epurare a CO2 prin metoda Benfield este la o concentrație inițială de CO2 în gaz de 10,5 % și conținutul său final de 1,5 % este de aproximativ 0,856 GJ/t de fier spongios.

La determinarea bilanțului energetic (fig. 4.31), s-au presupus următoarele debite teoretice, GJ/t fier spongios:

- Gaz de proces (reformer): 4,730

- Gaz de combustie (reformer): 2,629

- Gaz de combustie (unitatea de încălzire a gazului de reformare): 2,022

- Gaz natural adăugat la circuitul de circulație a gazelor de răcire: 1,231

- Debit total: 10 612

Prin utilizarea căldurii de la grătar sau a gazului de răcire pentru a genera abur pentru unitatea de spălare a CO2 se poate obține o reducere suplimentară a consumului total de energie de până la 9,74 GJ/t de fier spongios.

Oportunități de dezvoltare ulterioară

Brichetarea la cald, înlocuirea gazelor naturale și autoreformarea gazelor naturale sunt alte domenii de dezvoltare care ar putea îmbunătăți flexibilitatea și economia procesului CHIL-III.

În ceea ce privește brichetarea la cald, presele pentru brichetare la cald pot fi amplasate la ajutajele de ieșire prin care fierul burete fierbinte este evacuat din partea inferioară a reactorului (fig. 4.32). În cazul brichetării la cald, o buclă de circulație a gazelor de răcire poate să nu fie deloc necesară, iar brichetele sunt, de asemenea, insensibile la oxidarea secundară. Brichetele pot fi depozitate și transportate mai bine decât fierul spongios nebrichetat. Acest lucru elimină, de asemenea, problema finelor generate în timpul producției și reîncărcării fierului spongios.

Temperatura ridicată de recuperare facilitează menținerea temperaturii fierului spongios la 700 °C, care este necesară pentru buna desfășurare a procesului de brichetare. Următorul aspect este înlocuirea gazului natural. Gazul natural utilizat pentru producerea gazului reducător în reformer poate fi înlocuit cu gaz de sinteză provenit din alte metode de producție a gazului (figura 4.33). Alți purtători de energie (de exemplu, gazul slab) pot fi utilizați pentru încălzirea reformatorului și a instalației de încălzire a gazului reducător. Acest lucru lărgește baza energetică a procesului CHIL-III și servește, de asemenea, drept stimulent pentru a lua în considerare posibilitatea de a aplica acest proces la aplicații „neclasice” de reducere a gazelor.

O creștere semnificativă a eficienței economice a producției de fier spongios (SI) în reactoarele cu arbore HYL este obținută printr-o nouă tehnologie pentru producerea gazului reducător, și anume procesul de autoreformare a gazului natural dezvoltat de Nul cu participarea Sidor/Danieli (fostul proces Ageh). Prima unitate comercială HYL fără reformator a fost pusă în funcțiune în aprilie 1998 la Monterrey (Mexic), la uzina Hylsa 4M. Capacitatea anuală inițială a reactorului de 675 000 t/an de HYL poate fi mărită la 1,5 milioane t/an. În plus față de procesul de autoreformare, această uzină a implementat un sistem de transport pneumatic la temperatură ridicată (Hytemp Pneumatic Transport System) pentru a alimenta HL carburat fierbinte direct din reactorul HYL către un cuptor electric de oțel din apropiere.

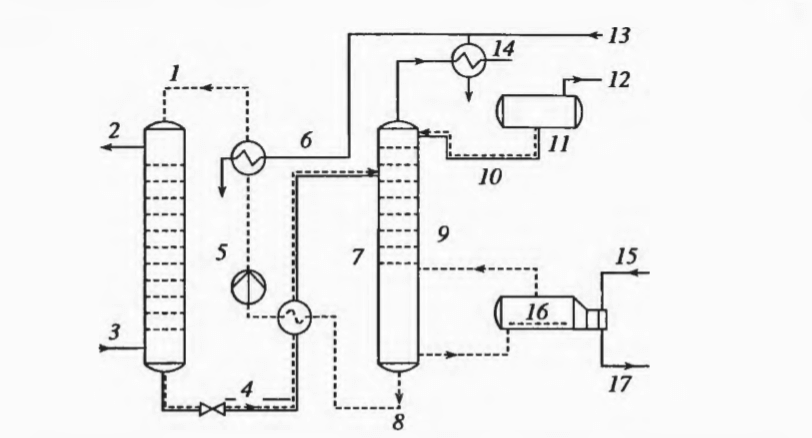

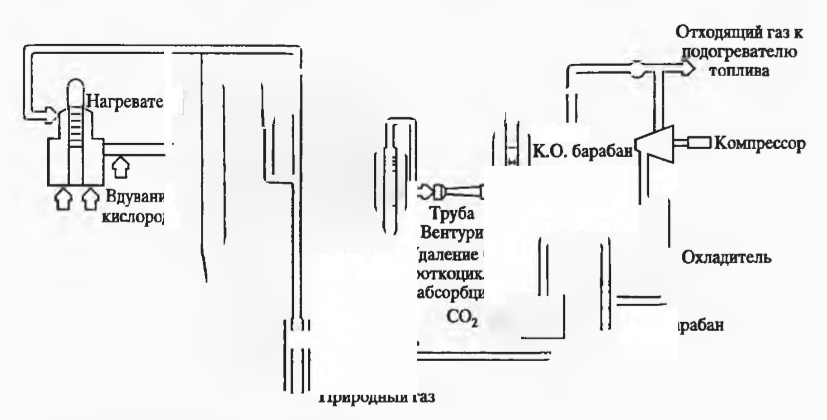

Modulul HYL de la instalația Hylsa 4M include un reactor de reducere și un circuit de recuperare (figura 4.34). Reactorul de reducere este un reactor HYL tipic cu descărcare HL fierbinte și include două zone. Zona superioară de reducere are forma unui cilindru. Aici are loc procesul de reducere a oxidului de fier și reacțiile de reformare a gazelor naturale. Zona conică inferioară este echipată cu o supapă de evacuare rotativă care reglează debitul de materiale solide din interiorul reactorului. Circuitul de recuperare include toate echipamentele necesare pentru tratarea și condiționarea gazului de proces. Poziția de pornire în circuitul de recuperare este de a alimenta un flux de gaze naturale de completare la fluxul de gaze de recirculare. Amestecul acestor gaze este umidificat cu abur la un nivel dorit care controlează conținutul de carbon din HL. Amestecul de gaze umidificat este apoi încălzit într-un recuperator și într-un încălzitor de gaze la o temperatură de peste 900 °C. Oxigenul este suflat în conducta de gaz care alimentează reactorul cu gazul încălzit pentru a oxida parțial gazul natural și a încălzi amestecul de gaze la o temperatură de 1020 °C, de unde intră în partea inferioară a reactorului de reducere. Amestecul de gaze care intră aici conține aproximativ 30 % CH4 și un conținut controlat de CO2 și H2O. În această parte a reactorului au loc procesele de autoreformare a gazelor naturale, reducerea finală a materialelor de minereu de fier la HL și carburarea HL. HL proaspăt redus în această zonă joacă rolul de catalizator pentru reacțiile de reformare a gazelor naturale. Agenții oxidanți (CO2 și H2O) sunt utilizați în procesul de reformare a gazelor naturale, generând CO și H2care sunt utilizate din nou în reacțiile de reducere. Procesul de carburare a HL nu reduce proprietățile sale catalitice. Prin ajustarea conținutului de agenți oxidanți (CO2 și H2O) în gazele de la intrarea în reactor, conținutul de carbon din HL poate fi ușor controlat. Gazul de coloană din reactor este răcit într-un recuperator și apoi purificat într-un spălător, unde, în același timp, o parte din vaporii de apă sunt îndepărtați din gaz. O parte din gaz după purificare este eliminată din circuitul de recuperare pentru a controla presiunea reactorului. Gazul rămas este purificat de CO2 de CO prin adsorbție cu ciclu scurt și este alimentat pentru a fi amestecat cu gaz natural.

La ieșirea din reactorul de reducere prin supapa rotativă de descărcare, peleții metalizați pot fi direcționați prin gravitație în trei direcții: către buncărul de eșantionare de stocare, către dispozitivul de transport pneumatic HL până la sistemul de răcire externă și către dispozitivul de transport pneumatic HL până la cuptorul electric de oțelărie. Peleții metalizați sunt alimentați prin conductă (transport pneumatic) la unitatea de răcire a arborelui din sistemul de răcire. Răcirea peleților se realizează cu gaz în contracurent (fig. 4.35).

Pentru cuptorul electric, peleții metalizați fierbinți sunt transportați cu gaz de transport către un buncăr de alimentare situat deasupra cuptorului electric. Gazul de transport este curățat într-un spălător și trimis la un încălzitor de gaz pentru a fi încălzit la o temperatură de 600 °C, după care este utilizat din nou pentru a transporta peleții metalizați fierbinți la cuptorul cu arc.

În timpul primului an de funcționare, capacitatea fabricii Hylsa 4M a fost de peste 400000 tone. În 1999, producția a fost de 702600 tone/an, cu o rată medie de metalizare HL de 94% și un conținut mediu de carbon de 4,03%. Procesul de autoreformare permite controlarea cu ușurință a conținutului de carbon în HL în intervalul 2,2-5,5%. Conform experienței fabricilor Hylsa, 1 kg de carbon în HL economisește 2,5 kWh de energie electrică în topirea electrică. Aceasta înseamnă că o creștere a conținutului de carbon din HL cu 2 % (abs.) duce la o economie de 50 kWh de energie electrică. Valoarea economiilor depinde de forma de carbon prezentă în HL. Economiile maxime sunt obținute atunci când carbonul se află în HL sub formă de carbură (Fe3C), ca parte a negrului de carbon, carbonul din HL poate fi oxidat în procesul de topire. Odată cu creșterea conținutului de carbon în HL de la 2 la 6,0 %, ponderea carbonului sub formă de carbură în HL scade de la 96-98 % la 78-85 %. Creșterea conținutului de carbon în HL crește costul acestuia și datorită faptului că carbonul din HL este absolut pur și nu conține nici substanțe volatile, nici cenușă, al căror conținut reduce prețul materialelor care conțin carbon utilizate în topirea electrică.

Eficiența energetică a instalației Hylsa 4M este ilustrată prin diagrama din Fig. 4.36. Pentru un consum total de energie de 2,2 Gcal/t de HYL, 1,91 Gcal/t sunt consumate în mod util, adică eficiența energetică a procesului este de 87 %, ceea ce este mult mai mare decât eficiența energetică a majorității proceselor de producție de HYL utilizate în lume, unde aceasta este de numai aproximativ 70 %. Eficiența energetică ridicată a procesului HYL de la această uzină este obținută prin minimizarea consumului de gaze pentru ardere (0,7 Gcal/t de HYL față de 1,2-1,5 Gcal/t în alte procese), prin energie chimică ridicată (conținut ridicat de carbon și metalizare ridicată a HYL) și prin conținut ridicat de căldură al HYL.

Aplicarea tehnologiei de autoreformare în procesul HYL duce la creșterea consumului de oxigen cu 50 m 3 /t de HYL, dar reduce consumul de gaze naturale cu 5-10 %. În plus, cheltuielile de capital pentru construcția modulului sunt reduse cu 5-10 %.

Costul HL produs depinde în principal de costul peletelor sau al minereului de fier în bucăți achiziționate, ceea ce se poate observa din tabelul care prezintă rezultatele calculării costului HL pentru diferite variante ale încărcăturii de minereu de fier utilizate.

În varianta C, se utilizează minereu de fier ieftin, a cărui reducere produce o mulțime de fine, ceea ce necesită brichetarea obligatorie a produsului rezultat și, prin urmare, creșterea costurilor de exploatare. Atunci când peleții și HL din aceștia sunt produși în aceeași uzină, costul HL se reduce la 71,58 USD/t. Costul HL este redus la 71,58 USD/t.

Caracteristicile de calitate ale HL, %, din procesul HYL variază după cum urmează:

- Gradul de metalizare: 92,0-95,0

- Conținutul de carbon: 1,1-5,0

- Conținutul de Fevol. : 84,0-95,0

- Conținutul de Femeth: 80,0-90,0

- Roci reziduale : 1,90-9,0

- P : 0,013-0,14

- S : 0,001-0,07

Procesul permite obținerea, dacă este necesar, a unui conținut de carbon de până la 5 % în HL. În acest caz, până la 90 % din acesta se află în produs sub formă de carbură.

Pentru a preveni sinterizarea bucăților de minereu în timpul procesului de metalizare a acestora, se utilizează o suspensie ciment-apă pentru pulverizarea minereului încărcat cu un consum de ciment (sau material alternativ) de 4-6 kg/t minereu.

Una dintre cele mai puternice instalații HYL-IMEXSA HYL are 4 reactoare cu arbore și două reformatoare. Cu o capacitate nominală de 2 milioane de tone de HL pe an, uzina produce 2,2-2,3 milioane de tone/an.