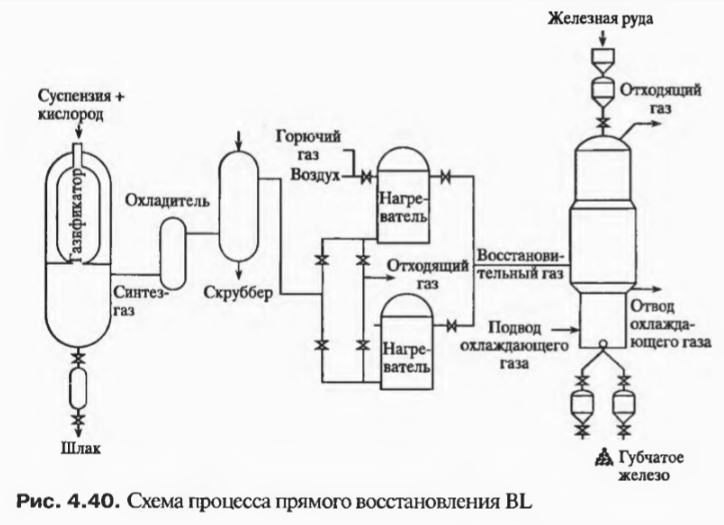

Dezvoltarea proceselor de gazeificare a cărbunelui în ultimii ani, inclusiv procesul de gazeificare a suspensiei de cărbune al Texaco, deschide posibilitatea combinării unei instalații de gazeificare a cărbunelui cu o instalație de reducere directă a cărbunelui din mină. Shanghai Baosteel S.p.A. a propus pentru prima dată o astfel de combinație și a decis să construiască împreună cu Baosteel și Lunan Chemicals o uzină semi-industrială în 1996 pentru a testa schema. Noul proces a fost denumit „proces de reducere directă BL”.

Complexul unității experimentale include următoarele elemente principale: unitatea de gazeificare a șlamului de cărbune Texaco (procesul TQP), unitatea de purificare a gazului NHD (eliminarea hidrogenului sulfurat și a dioxidului de carbon din gazul de sinteză); încălzitoare cu duză balon pentru încălzirea gazului reducător la o anumită temperatură; unitatea de reducere directă a minei (Fig. 4.40).

Procesul se desfășoară după cum urmează. Suspensia de cărbune amestecată cu oxigen este suflată într-un gazeificator, care produce gaz de sinteză (gaz de sinteză) conținând monoxid de carbon, hidrogen și dioxid de carbon ca componente principale, precum și vapori de apă. Gazul de sinteză este răcit și curățat într-un spălător în zona de răcire a unității de gazeificare și apoi evacuat din camera superioară a gazeificatorului pentru o curățare suplimentară. După spălarea în epurator, umiditatea este îndepărtată din gazul de sinteză și acesta este trimis într-un epurator unde componentele acide precum H2S și CO2și recuperarea sulfului. Procesul VL utilizează tehnologia NHD de purificare fizică a gazelor. Procesul de purificare produce un gaz reducător cu o concentrație de (H2+CO) ≥ 95 %.

Înainte de a fi introdus în instalația de reducere, acest gaz este încălzit la temperatura necesară în cele două încălzitoare cu cap sferic de tip regenerativ utilizate în procesul Bb, care funcționează alternativ în modul de încălzire a duzei și apoi de suflare. Instalația cu arbore de reducere funcționează în regim de contracurent cu pat mobil, în care materialele de minereu de fier sunt încărcate la partea superioară printr-un buncăr etanș presurizat, iar gazul de reducere curge în direcția opusă pentru a forma un flux ascendent. Reducerea materiei prime de minereu de fier are loc în zona de reacție a minei. Gazele reziduale provenite din procesul de reducere sunt evacuate prin partea superioară a minei și, după spălare într-un spălător, sunt trimise într-o conductă de gaze pentru utilizare. Buretele de fier intră în zona de răcire a instalației miniere, este evacuat de un dispozitiv cu șurub și, după răcire, intră în buncărul cu presiune atmosferică.

Punctul cheie al combinării proceselor descrise mai sus este purificarea gazului de sinteză de componentele acide. Pentru confortul lucrului la unitatea cu parametri experimentali, sistemul de gaze este prevăzut suplimentar cu o conductă de alimentare cu hidrogen pur, care face posibilă ajustarea, dacă este necesar, a compoziției chimice a gazului de reducere prin stabilirea unui anumit raport de H și CO.

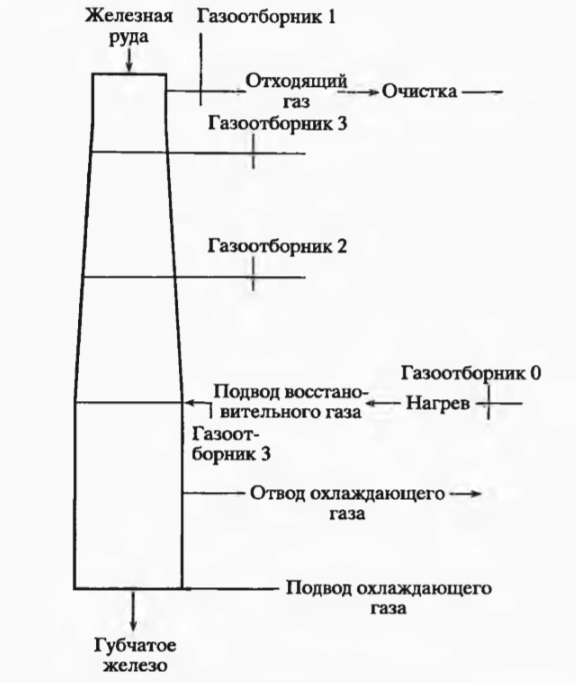

Instalația experimentală (fig. 4.41) are o capacitate de 5 tone pe zi de fier redus și este echipată cu sisteme de control al presiunii și al debitului masic de gaze pentru a controla debitul și distribuția gazelor. În arbore sunt prevăzute cinci poziții de prelevare a probelor de gaz, care sunt etichetate în diagramă ca prelevare de gaz 0, 1, 2 etc. De asemenea, sunt prevăzute mijloace de măsurare a temperaturii gazului prelevat și a temperaturii produsului de reducere metalizat. Toate aceste mijloace de control și măsurare permit monitorizarea tuturor parametrilor procesului în mină. Mina este principalul aparat de reacție în procesul BL și este formată din trei zone: zona de reducere, zona de etanșare și zona de răcire. În zona de recuperare, puțul are o formă cilindrică cu un volum de 0,58 m 3 . Sistemul de încărcare a arborelui include un buncăr de alimentare, un buncăr de supraalimentare și două supape de etanșare a gazelor.

În partea superioară a puțului există un detector gravitațional pentru înălțimea coloanei de încărcătură, care controlează gradul de încărcare a puțului. În partea inferioară a zonei sigilate sunt proiectate și instalate special două alimentatoare cu șurub (alimentatoare de încărcătură), care sunt destinate, în special, zdrobirii agregatelor mari care se pot forma în timpul recuperării încărcăturii.

În partea inferioară a zonei de răcire există un dispozitiv de descărcare cu șurub care descarcă produsul în două buncăruri de depresurizare. Gazele de evacuare la ieșirea din arbore au o temperatură de aproximativ 450 °C. După spălare în epurator, gazul rezidual este trimis la conducta de gaz a Lunan Chemicals și utilizat în producția de îngrășăminte. Gazul de răcire utilizat în procesul BL provine de la unitatea de producție de uree (gaz rezidual), iar după răcirea conținutului unității de reducere directă (în zona de răcire), gazul este evacuat din partea superioară a zonei de răcire și trimis la conducta de gaz pentru utilizare.

Caracteristici ale instalației cu puț

Instalația cu arbori are următoarele caracteristici distinctive:

- Presiunea de funcționare relativ ridicată în arborele BL, de 0,15-0,4 MPa, permite adaptarea instalației la gaze reducătoare de compoziție diferită și asigurarea unei productivități ridicate;

- separarea circuitelor de circulație a gazelor, pe baza secțiunii transversale și a diametrelor corespunzătoare ale arborelui, care sunt cei mai importanți parametri de proiectare ai instalației, garantează o productivitate ridicată, precum și separarea fluxurilor în circuitele de circulație a gazelor reducătoare și de răcire, eliminând posibilitatea amestecării lor;

- dispozitivul de descărcare cu șurub și alimentatoarele de încărcătură pentru funcționarea ritmică a instalației cu arbori sunt capabile să asigure coborârea continuă a încărcăturii și sunt acționate de un generator cu frecvență variabilă, ceea ce face posibilă reglarea ușoară a vitezei de descărcare. Alimentatoarele de sarcină (alimentatoare) sunt necesare și în cazul unei situații neprevăzute în timpul experimentului.

Principalele materii prime utilizate în cadrul experimentelor au fost peleții CVRD, peleții LKAB și minereul Numan. Pentru a rezolva problema încărcării directe a minereului fin în instalația cu puț, au fost utilizate și unele materiale peletizate și minereu în bucăți.

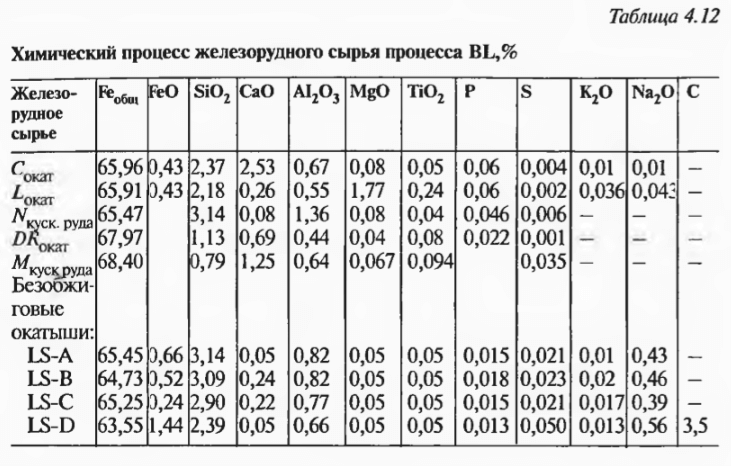

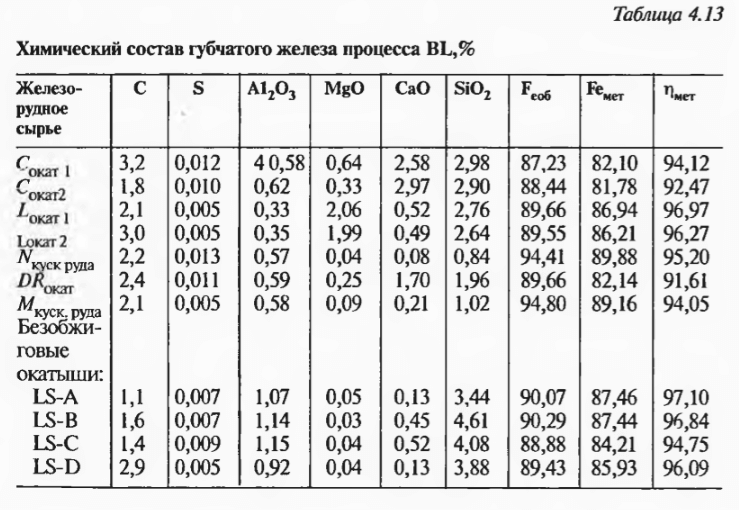

În cadrul experimentelor, au fost studiate peleții fără prăjire din minereuri pulverizate. Pentru a obține fier spongios, s-au preparat patru tipuri de granule fără prăjire: LS-A, LS-B, LS-C, LS-D. În tabelele 4.12 și 4.13 este prezentată compoziția chimică a materiilor prime de minereu de fier și a HL în experimentele prin procedeul BL.

Pe baza datelor din experimente și a prețurilor locale din 1998, costurile de producție, inclusiv costurile de capital, au fost stabilite la aproximativ 100 USD/tonă. SSh D/t de fier spongios. Aceasta înseamnă că procesul BL este economic în producerea fierului spongios în regiunile cu rezerve mari de huilă și prețuri ridicate la gazele naturale.