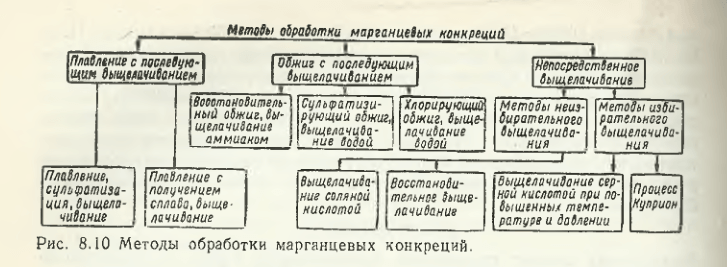

O caracteristică distinctivă a nodulilor de ferromangan este conținutul lor relativ ridicat de metale neferoase, în principal nichel până la 1,5-5 %, cobalt până la 0,2-0,3 %, cupru până la 1,2-1,5 % și alte câteva elemente. Acest lucru face necesară evaluarea lor ca materii prime minerale polimetalice pentru obținerea metalelor rare. Au fost propuse multe metode (tehnologii) de extragere a metalelor din LMIC, care sunt rezumate în trei grupe (Fig. 8.10):

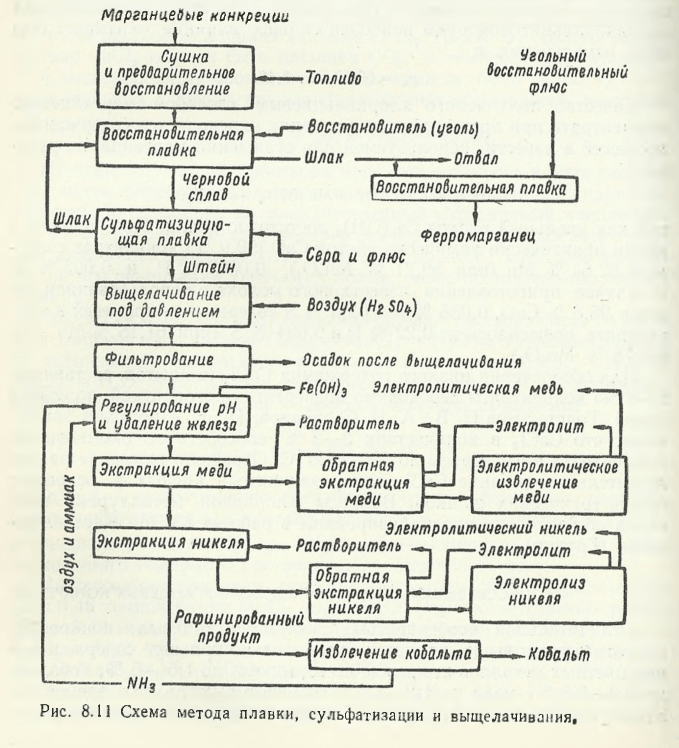

topirea urmată de levigare; prăjirea cu levigare și levigarea directă. Fiecare dintre cele trei grupe include mai multe tipuri de procese. Astfel, prima grupă include metodele care, în prima etapă, prevăd topirea LCA la o temperatură >1673 K. Diferența dintre varietățile de procese constă în faptul că, într-un caz, topirea se realizează cu sulfatarea metalelor neferoase și levigarea lor ulterioară (fig. 8.11), în timp ce, în celălalt caz, se obține un aliaj și apoi metalele neferoase sunt extrase din aliaj prin levigare.

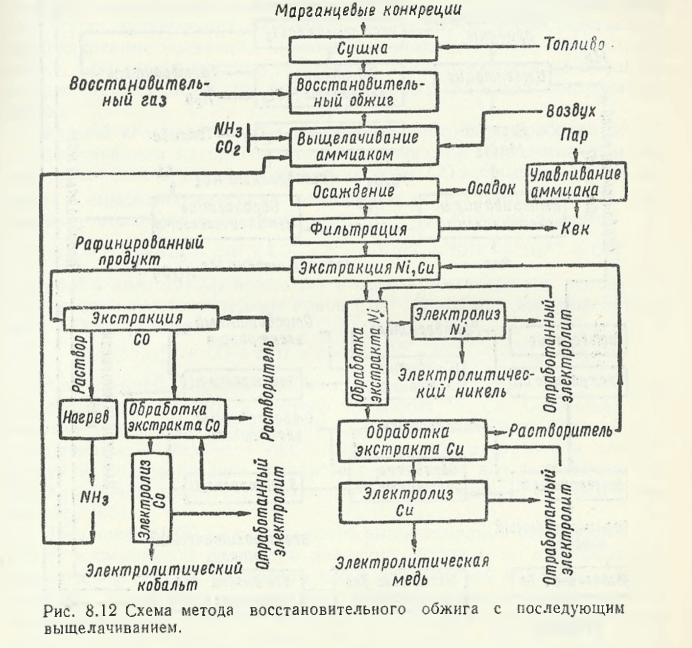

A doua grupă de procese de prelucrare a LDW este cea mai diversă. Cu toate acestea, comună în prima etapă a tehnologiilor propuse este prăjirea produselor din fier și oțel. Aceasta poate fi efectuată în condiții de reducere (fig. 8.12).

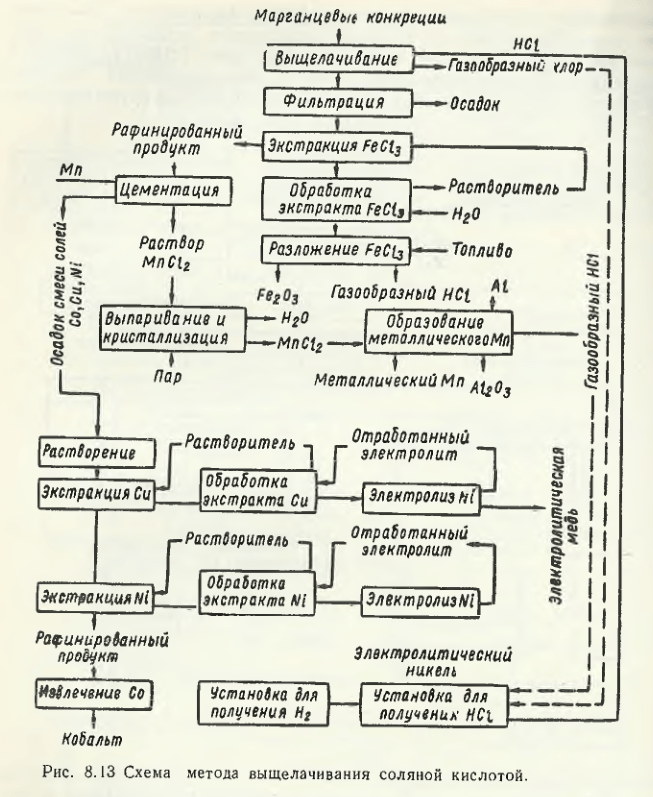

O serie de alte procese implică prăjirea prin sulfatizare sau clorinare. Etapa finală este levigarea cu amoniac în cazul prăjirii prin reducere și cu apă în celelalte cazuri. Metodele din a treia grupă se caracterizează printr-o simplitate aparentă, particularitatea lor fiind levigarea directă a LDW, deoarece procesele de levigare neselectivă cu acid clorhidric (fig. 8.13) și de levigare selectivă (levigare cu acid sulfuric la temperatură și presiune ridicate) pot fi neprofitabile din cauza ratelor diferite de recuperare a fiecărui metal, a utilizării de reactivi scumpi, a tratării suplimentare a nămolului etc.

Revizuirile detaliate ale metodelor de prelucrare a HMC de către M. Pedlik și E. D. Bacheva analizează procesele propuse în străinătate pentru extragerea metalelor din noduli. Autorii și-au concentrat atenția asupra analizei schemelor tehnologice ale proceselor, inclusiv topirea, prăjirea HMC-urilor, levigarea directă a nodulilor cu acizi (clorhidric, sulfuric, acid sulfuric etc.), amoniac și alți reactivi. Mai jos sunt luate în considerare procesele de levigare a LMC în conformitate cu subiectele noilor brevete ale țărilor străine.

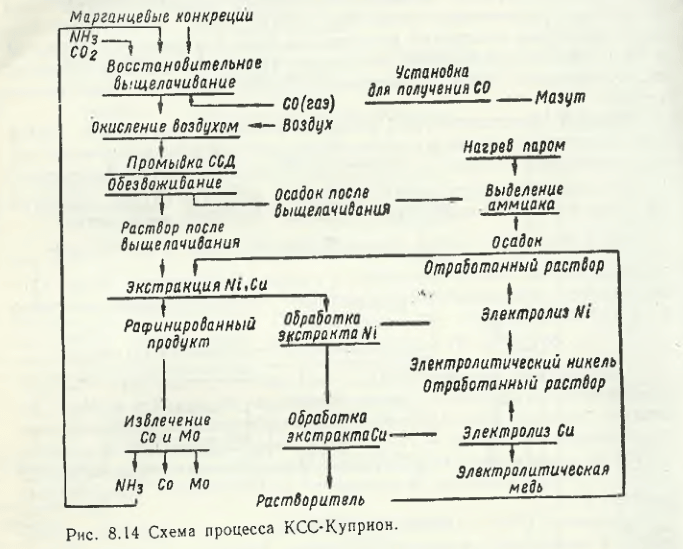

Compania „Kennecott” a dezvoltat o metodă de prelucrare a deșeurilor de fier și oțel prin levigarea acestora cu soluție amoniacală de carbonat de amoniu preparată pe apă de mare folosind CO ca agent reducător și complecși de cupru Cu conținând amoniu (NH3)4 2+ . În acest proces, ionii Cu + reduc Mn 4+ la Mn 2+ prin reacția

care sub formă de MnCO3 sunt transferați în precipitat. Regenerarea ionilor Cu + se realizează prin reducerea ionilor Cu 2+ datorită interacțiunii lor cu CO prin reacție

Distrugerea structurii MnO2ca rezultat al etapei Mn 4+ → Mn 2+, este asigurată trecerea elementelor Ni, Cu, Co și Mo în soluție. Deoarece procesul este controlat de interacțiunea în sistemul trifazic solid-lichid-gaz, autorii metodei au dezvoltat un model matematic al unei cascade de reactoare trifazice pentru levigarea LMIC. Schema procesului, denumit KSS-Cuprion, este prezentată în Fig. 8.14.

De asemenea, a fost propusă o metodă de levigare a LDW netratate în mediu amoniacal la o presiune apropiată de presiunea atmosferică (1980). Excluderea tratamentului termic al materialelor de levigat din fier și oțel din schema tehnologică reduce costurile energetice. Levigarea LDWC se realizează în mediu amoniacal (NH3 60-200 g/l, CO2 40-150 g/l) cu o cantitate de fază solidă (LMC cu compoziția 2% Ni, 2% Cu, ≤1% Co, ≤25% Fe, ≤40% Mn) în pulpă de 10-30% în prezența unui agent reducător din grupa SO2, S, H2S sau (NH4)2S, Femethde preferință SO2 pentru a converti Mn 4+ → Mn 2+ și în prezența carbonatului, de preferință CO2 și (NH4)2CO3pentru a forma MnCO insolubil în amoniac3.

Temperatura și presiunea depind de agentul reducător selectat (pentru SO2 50-80 °C, presiune 0,35-0,7 MPa). Pentru o conversie mai completă a nichelului, cobaltului și cuprului în soluție, durata de levigare trebuie să fie de 4-10 h. Urmează apoi separarea fazelor solide (Mn, Fe — fazele Mn) și lichide. În mediul lichid, Mn

În conformitate cu metoda propusă în Japonia, LCM pulverizate sunt tratate cu o soluție apoasă care conține 100 g/l (NH4)2CO3 și 50 g/l (NH4)2O3. Nichelul, cobaltul și cuprul trec în soluție cu o rată de recuperare de 90%, în timp ce manganul și fierul practic nu trec în soluție (≤1% din fiecare).

Se propune prelucrarea fazei solide care conține oxizi de mangan și fier după conversia reductivă a nichelului, cobaltului și cuprului la starea metalică. Pentru a extrage fierul și manganul, faza solidă este măcinată umed. Pulpa este tratată cu compuși care conțin SO2de exemplu Na2SO3și aer.

A fost efectuat un studiu comparativ al trei procese metalurgice pentru prelucrarea metalurgică a minereului de fier din zona Necker Ridge a zonei economice exclusive hawaiiene, recuperat de la o adâncime de 2,1-2,35 kilometri. LMC conțineau 0,6% Co, 0,38% Ni și 0,08% Cu. LMC levigate cu amoniac au fost tratate la 50 °C cu o soluție de amoniac conținând Cu 1+ , urmată de reducerea cuprului cu monoxid de carbon CO. Nichelul și cobaltul transferate în soluție au fost extrase prin schimb ionic (nichel) și, respectiv, prin precipitare sub formă de sulfură (cobalt). Rata de recuperare a nichelului a fost de 80 %, iar a cobaltului de 50 %.

Particularitatea procesului de extracție a metalelor neferoase din LMIC de mare adâncime, conform datelor cercetătorilor americani, este repulparea nodulilor măcinați la 1,5 mm într-o soluție care conține NH350-200 g/l și sare de amoniu (de exemplu, 1-6 mol/l). Pulpa se toarnă în autoclavă, care se spală cu gaz neutru sau reducător. Temperatura autoclavei este apoi ridicată la 100-300 °C cu o alimentare simultană cu CO sau H2 la o presiune de 2,0-7,0 MPa. Înmuierea la această presiune cu agitarea pulpei trebuie să fie de 0,5-4 h. La acești parametri, cuprul, nichelul, cobaltul și molibdenul trec în soluție. Soluția este filtrată, iar aceste metale sunt extrase din filtru prin metode cunoscute. Pe filtru rămân oxizi de mangan și fier, care sunt reciclați prin metode cunoscute.

Lixivierea LMIC-urilor cu soluții de acid sulfuric

Sunt cunoscute mai mult de o sută de metode de levigare a nodulilor de adâncime (LMIC) cu soluții de acid sulfuric. Metodele noi brevetate în țări străine sunt considerate în continuare ca o dezvoltare ulterioară a proceselor de extracție chimică a metalelor neferoase (Cu, Ni, Co, Mo etc.) prin soluții de acid sulfuric.

În conformitate cu metoda propusă în Japonia, metalele neferoase sunt levigate cu soluție diluată de H2SO4. Diferența constă în faptul că soluția conține substanțe organice, de exemplu HCHO, dextrină, reziduuri de la prelucrarea lemnului, ulei etc.

Levigarea LMIC din zona Necker Ridge cu H2SO4au fost efectuate la 245 °C și la o presiune de 0,35 MPa. S-a constatat că, respectând acești parametri, cobaltul, nichelul și cuprul pot fi extrase prin levigare în proporție de peste 90% din fiecare, în timp ce fierul și manganul rămân în reziduuri.

În revizuirea lucrărilor privind levigarea LMIC se remarcă rezultatele pozitive ale aplicării pentru extracția din soluții de acid sulfuric și acid clorhidric a levigării LMIC a compușilor organici, de exemplu, LIX 64. În Franța, firma „Corbin și Scoares” a propus o tehnologie pentru prelucrarea complexelor siderurgice (8-40 % Mn; 3-25 % Fe; 0,5-3,0 % Al; 0,7-2,0 % Ni; 0,5-1,6 % Cu; 0,1-0,5 % Co, cantități mici de Zn, Cd, Ga, Mo, REM), care include măcinarea materiilor prime, repulparea cu apă și levigarea cu acid sulfuric în două etape. În prima etapă, procesul se desfășoară în condiții normale, iar în a doua etapă — în autoclave cu alimentare cu abur ascuțit la 250 ° C timp de 1-8 h pentru a dizolva cuprul, nichelul și cobaltul. Apoi pulpa este suflată cu SO2 pentru a dizolva manganul. Pasta este filtrată, iar nichelul, cuprul și cobaltul sunt precipitate din filtrat, iar după separare, MnO este obținut prin electroliză2.

Lixivierea LMIC-urilor în mediu acid clorhidric

După cum s-a menționat mai sus, cuprul, nichelul și cobaltul și alte metale conținute în LMC fac parte din rețeaua cristalină a mineralelor de mangan, iar pentru a extrage metalele neferoase este necesară ruperea rețelei cristaline prin reducerea Mn 4+ .

Deep — Sea Ventures (DSV) a dezvoltat un proces de levigare a LMIC cu o soluție concentrată de HCl, în care ½ din acid este oxidat la Cl2:

Se remarcă faptul că clorul gazos nu este utilizat ulterior în proces și poate fi comercializat. Metoda de levigare a LMC cu acid clorhidric a fost îmbunătățită de firma „Metallurgi Hoboken Overpelt”. Conform acestei metode, Cl gazos2gazos eliberat în procesul de levigare a LDWC este utilizat pentru oxidarea Mn 2+ în mediu slab acid pentru precipitarea oxizilor de mangan și soluție după extracția metalelor neferoase (Cu, Ni, Co). MgO se utilizează pentru precipitarea manganului, iar soluția rezultată MgCl2este ușor de regenerat prin pirohidroliză. Pentru a exclude emisia de clor gazos în timpul levigării LMC prin procedeul de mai sus, se propune o metodă de extracție a metalelor neferoase (Cu, Ni, Co) în soluție de HCl, dar cu adaos de concentrat de pirhotită în cantitatea necesară pentru reducerea aproape completă a Mn 4+ la Mn 2+ și transferul maxim de metale neferoase în soluție. Procesul Mn 4+ → Mn 2+ în formă generală poate fi reprezentat prin reacția

După cum se știe, concentratul de pirhotită conține metale neferoase (Cu, Ni etc.), care trec și ele în soluție. Ca agent reducător, în locul concentratului de pirhotită se recomandă utilizarea H2S. Prin metoda propusă, procesul poate fi realizat și cu soluție de H S2SO4.

Cercetătorii japonezi au prezentat rezultatele experimentelor privind levigarea LMC în soluție de HCl 0,1 n la 30-70 °C. Cinetica procesului este descrisă de modelul reacției de volum. S-a constatat că rata de levigare a cuprului și nichelului este de ordinul al doilea în funcție de conținutul acestor componente. Se atrage atenția asupra comportamentului similar al cobaltului și manganului în timpul levigării; dizolvarea ambelor metale se accelerează odată cu creșterea temperaturii de la 30 la 70 °C.

Pentru precipitarea metalelor neferoase (Cu Ni Ni Ni Ni Ni Ni Ni ) din soluția de levigare a LMC cu HCl (sau H2SO4) a metalelor neferoase (Cu, Ni și Co) sub formă de hidroxizi ai acestora, s-a propus adăugarea în soluție a materialelor cu reactivitate ridicată care conțin CaCO.3 și, în special, nămoluri de pe fundul mării, calcit, pentru a purifica soluția de ioni Fe+ și alcalini.

Este descris un procedeu de prelucrare a cenușii de fier și oțel, în care se utilizează arderea la 600-1000 °C și CaCl ca reactiv.2În etapa următoare, cenușa este supusă levigării.

O abordare neconvențională a rezolvării problemei extracției metalelor neferoase, fierului și manganului din LDMS este o metodă a cărei esență este următoarea: recuperarea elementelor (Ni, ( și, Co, Fe, Mn), care se află în compoziția LDMS, se realizează într-o celulă electrolitică alcalină de mangan, în care LDMS este utilizat ca o componentă a materialului catodic activ, iar un amestec de pulbere de zinc cu electrolit alcalin formează un material anodic activ. Materialul catodic activ, care este un amestec de ZMK și grafit într-un raport de 9:1, este impregnat cu o soluție de KOH 40% saturată cu ZnO. Materialul anodic activ este un amestec gelatinos de pulbere de zinc cu soluție de KOH 40 % care conține 2,8 % carboximetilceluloză. Un curent continuu a trecut prin celulă, materialele active catodice și anodice fiind separate de o diafragmă. Amestecul catod-activ a fost apoi levigat într-o soluție conținând 3 mol/L H2SO4, la 80-90 °C timp de 2 h. În funcție de tensiunea celulei, rata de recuperare a cuprului, nichelului și cobaltului a fost de 80-100 %, iar cea a manganului nu a depășit 60 %.