Inițial, toate procesele de aducere a oțelului la compoziția chimică (aliere, dezoxidare, rafinare, modificare) și temperatura necesare erau efectuate direct în unitatea de producție a oțelului. Acest lucru a dus la un timp de topire mai lung (în consecință, o productivitate mai scăzută a unității) și la o pierdere mare de elemente de aliere (care pot fi foarte costisitoare). Treptat, operațiunile de mai sus au început să fie transferate în cazanul de oțel și în unități speciale.

Aceste procese au fost denumite tratare a oțelului în afara cuptorului sau metalurgie în cuvă.

Tratamentul oțelului în afara cuptorului a fost utilizat în mod activ începând cu anii 1960, în principal pentru a crește productivitatea cuptoarelor cu arc și a convertoarelor, permițând transferul unei părți din procesele de rafinare de la aceste unități la cuvă.

Cu toate acestea, începutul introducerii proceselor moderne de tratare în afara cuptorului a arătat că acestea permit nu numai îmbunătățirea semnificativă a calității oțelului (proprietăți mecanice, rezistență la coroziune, performanțe electrice etc.), ci și obținerea de oțel cu proprietăți fundamental noi.

Oțelul topit prin orice metodă poate fi supus unui tratament în afara cuptorului. Astfel, tratarea oțelului în afara cuptorului permite

- creșterea productivității unității principale de producție a oțelului datorită transferului operațiunilor de dezoxidare, rafinare și aliere către unitatea de tratare în afara cuptorului;

- îmbunătățirea calității metalului prin eliminarea impurităților gazoase dăunătoare și a incluziunilor nemetalice;

- creșterea eficienței proceselor de dezoxidare și desulfurare;

- asigurarea unei respectări mai precise a compoziției chimice a metalului;

- obținerea unui metal cu proprietăți fundamental noi;

- să asigure temperatura necesară a metalului înainte de turnare;

- să reducă pierderea de elemente de aliere costisitoare.

Procesele metalurgice care asigură rezultatele de mai sus sunt mai eficiente în tratamentul în afara cuptorului decât în cuptoarele siderurgice datorită unui număr de caracteristici:

- crearea celor mai favorabile condiții termodinamice pentru dezvoltarea acestui proces, în special inundarea cu zgură, care asigură o desulfurare mai profundă;

- creșterea ratei de interacțiune cu faza gazoasă sau cu zgura datorită fragmentării metalului în porțiuni (picături) cu o suprafață de contact dezvoltată;

- creșterea intensității transferului de masă în metal datorită fragmentării acestuia în porțiuni (picături) și, în consecință, creșterea gradientului de concentrație a elementelor dizolvate în acesta.

Metodele de tratare a oțelului în afara cuptorului pot fi împărțite condiționat în simple (tratare printr-o singură metodă) și combinate (tratarea metalului prin mai multe metode simultan). Metodele simple includ:

- tratarea metalului prin vid;

- suflarea cu gaz inert;

- tratarea metalului cu zgură sintetică, amestecuri de zgură lichidă și solidă;

- introducerea reactivilor adânc în metal.

Principalele dezavantaje ale metodelor simple de tratare a metalelor enumerate sunt: necesitatea supraîncălzirii metalului lichid în unitatea de topire pentru a compensa scăderea temperaturii metalului în timpul prelucrării în sivniță și impactul limitat asupra metalului.

Cele mai bune rezultate în ceea ce privește influența asupra calității metalului se obțin atunci când se utilizează metode combinate sau complexe, când mai multe operațiuni sunt efectuate în una sau mai multe unități consecutive. Alegerea echipamentului necesar este determinată de această sau acea tehnologie de prelucrare a metalelor.

Prelucrarea metalelor în afara cuptorului prin metode combinate poate fi efectuată

- într-o cuvă de turnare convențională;

- într-o crăticioară de turnare a oțelului echipată pentru injectarea unui jet de gaz sau de gaz-pudră de jos, prin intermediul unor dispozitive montate în partea inferioară;

- într-o unitate de tip sivniță-furnă cu un capac (boltă) prin care se coboară electrozii pentru a încălzi metalul în timpul tratamentului acestuia;

- într-o unitate de tip convertor cu purjare a metalului cu oxigen sau argon;

- într-o unitate de tip convertor dotată cu echipamente pentru vacuumarea topiturii etc.

Să analizăm separat diferitele metode de tratare a oțelului în afara cuptorului.

Conținut

Suflarea oțelului cu gaz inert într-o căldare

Purjarea metalului cu gaz inert se realizează fie separat, în cazanul de oțel, fie ca o operațiune care însoțește alte procese. Argonul și mai rar azotul sunt utilizate ca gaz inert. În timpul purjării, mii de bule de gaz inert pătrund în masa metalică, fiecare dintre acestea fiind o cameră de vid în miniatură, deoarece presiunile parțiale ale hidrogenului și azotului într-o astfel de bulă sunt egale cu zero. Impuritățile gazoase nocive sunt atrase în interiorul acestor bule, iar incluziunile nemetalice aderă la suprafața lor și sunt transportate la suprafața metalului. De asemenea, în timpul purjării cu gaz inert, metalul este amestecat intens și compoziția sa este mediatizată. Dacă este necesar să se reducă conținutul de carbon al metalului, se poate adăuga oxigen la gazul inert.

Purjarea cu gaz inert este însoțită de o scădere a temperaturii metalului (gazul se încălzește și evacuează intens căldura), astfel încât purjarea cu gaz inert este adesea utilizată pentru a regla temperatura metalului din stivă.

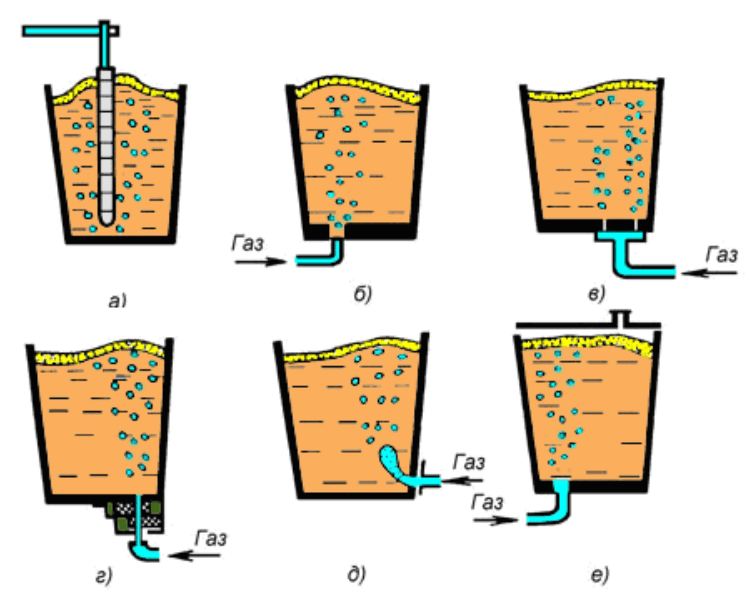

Purjarea metalului se realizează prin introducerea gazului inert în diferite moduri în partea inferioară a sivolului (fig. 58).

Debitul de gaz inert este menținut între 0,5…2,5 m 3 /t în funcție de gradul de tratare necesar. Combinarea purjării cu gaz inert cu menținerea în condiții de vid (vacuumizare) permite reducerea consumului de gaz inert. Utilizarea zgurii sintetice în timpul purjării cu gaz inert contribuie la eliminarea mai eficientă a impurităților dăunătoare și a incluziunilor nemetalice din metal.

Tratarea cu zgură sintetică

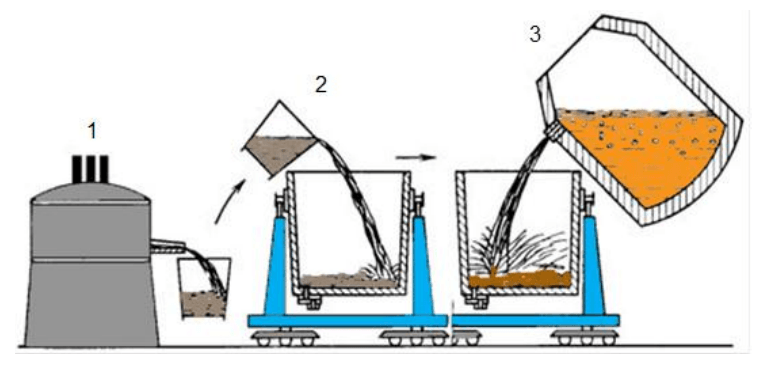

Pentru a intensifica și a crește caracterul complet al trecerii la zgura de sulf, fosfor și oxigen se utilizează amestecarea metalului cu zgură sintetică lichidă (fig. 59).

Pentru reducerea conținutului de sulf din metal și pentru dezoxidarea acestuia se utilizează zgură calcaro-aluminoasă, pentru defosforizare — calcaro-feroasă, iar pentru reducerea conținutului de oxigen și a incluziunilor de oxizi — acidă.

Prelucrarea se realizează într-o căldare în timpul eliberării metalului din unitatea siderurgică, simultan din căldarea de zgură alimentând un jet de zgură lichidă către jetul de oțel lichid. Zgura sintetică este topită în prealabil și încălzită la o temperatură de ~1600 °C într-un cuptor cu arc electric și este eliberată în cazanul de zgură înainte de prelucrarea metalului.

Consumul de zgură sintetică nu depășește 6 % din greutatea metalului. O astfel de cantitate de zgură permite stabilizarea compoziției și proprietăților acesteia și menținerea lor constantă de la o topire la alta. Durata de tratare a oțelului cu zgură sintetică este limitată doar de durata de eliberare a metalului din unitate în cuvă.

De asemenea, este posibil să se combine tratamentul cu zgură sintetică cu purjarea cu gaz inert sau cu tratamentul în vid.

Unitatea furnal-șarjă

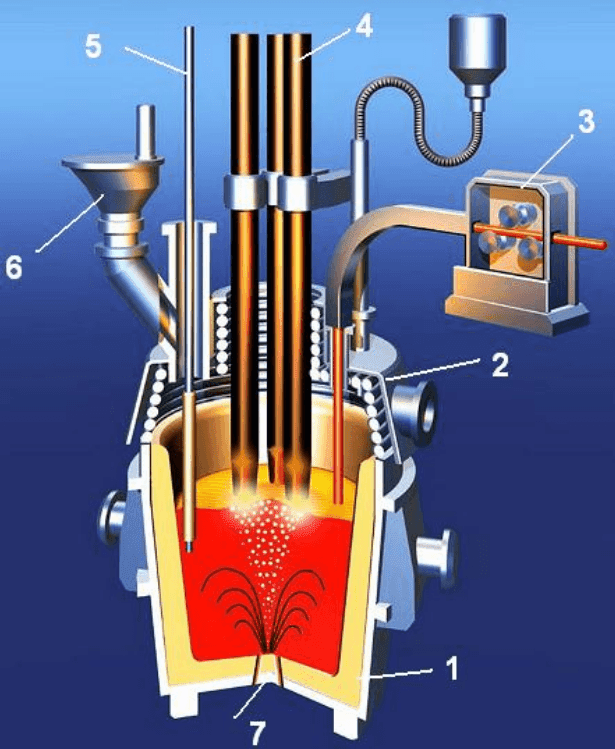

Cea mai eficientă metodă de tratare a oțelului în afara cuptorului este tratarea complexă a topiturii în cazanul de oțel cu utilizarea unei surse puternice de încălzire locală la temperatură ridicată, care asigură compensarea continuă a pierderilor de căldură. Unitățile care asigură încălzirea și amestecarea oțelului în cazan, rafinarea acestuia și corectarea compoziției sale chimice se numesc „cuptoare de cazan” (din engleză ladle-furnace (LD).

Cuptorul-sala de turnare este o instalație formată dintr-un capac al salei cu găuri prin care sunt instalați trei electrozi. Sub capac se plasează o cuvă de oțel cu metal, după ce a fost descărcată din cuptorul siderurgic. În plus, instalația cuptorului cu cuvă include, de obicei, și mijloace pentru amestecarea metalului cu gaz inert, un sistem de alimentare cu feroaliaje și materiale pentru rafinarea oțelului în cuvă.

În prezent, injectarea continuă a diferitelor substanțe (carbon, deoxidanți, modificatori) se realizează cu ajutorul sârmei tubulare, care are o secțiune transversală circulară sau dreptunghiulară, a cărei teacă de oțel este de obicei laminată. Acest tip de sârmă de lungime mare este furnizat în bobine pe un cadru metalic sau din lemn.

Sârma tubulară este introdusă în topitură printr-un tub de ghidare, cu ajutorul unui aparat special cu tavă, compus din dispozitive de alimentare și de derulare. Schema instalației de furnal-bucket fabricată de SMS Mevac este prezentată în fig. 60.

Una dintre metodele de economisire a energiei de prelucrare a oțelului la cuptorul cu sivolă este alimentarea cu argon prin electrozi goi. Această tehnologie permite reducerea consumului de energie și a monoxidului de carbon din electrozi.

Tratarea oțelului prin vid

Aspirarea metalului se realizează în principal în cazanul de oțel. Cele mai bune rezultate se obțin la vidarea metalului nedizolvat. Datorită creării rarefierii deasupra suprafeței metalului are loc o eliberare intensă de bule de gaze dizolvate în acesta — hidrogen, azot și monoxid de carbon. De asemenea, la suprafața acestor bule aderă incluziuni nemetalice, care sunt aduse la suprafață și transferate în zgură. În plus, oxigenul dizolvat în metal interacționează cu carbonul, astfel încât acest proces este utilizat și pentru a produce oțeluri rezistente la coroziune fără carbon. După degazarea intensivă, agenții deoxidanți și aditivii de aliere sunt introduși în metal de sus, dintr-un buncăr plasat într-o cameră de vid.

Există două tipuri de proces:

- VD (Vacuum Degassing) — degazarea în vid a metalului;

- VOD (Vacuum Oxygen Decarburisation) — decarburare în vid cu oxigen, în care purjarea cu oxigen este utilizată pentru a elimina carbonul din metal.

Recent, însă, unitățile combinate care combină ambele tipuri sunt din ce în ce mai răspândite.

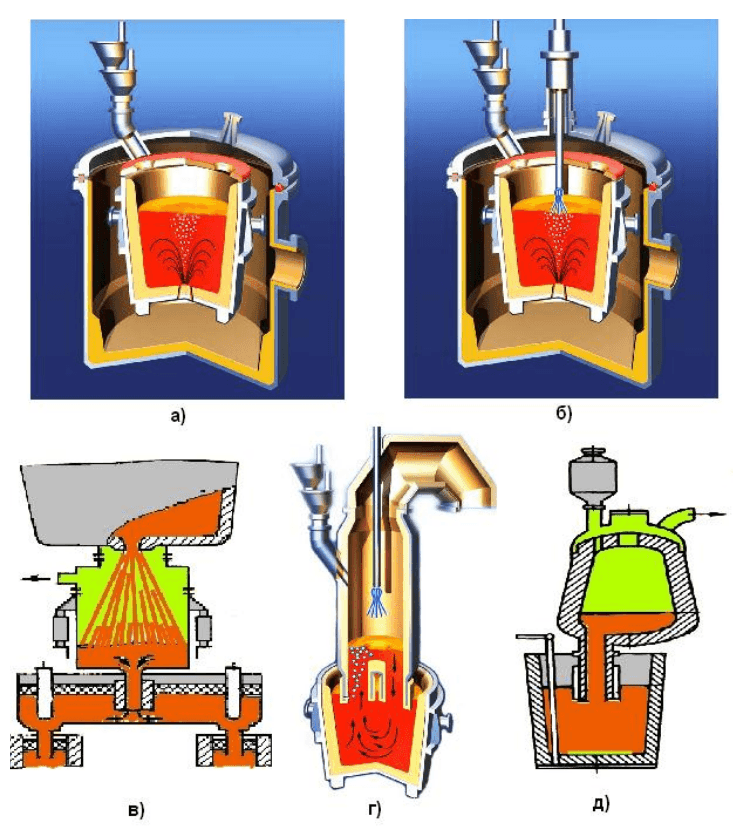

În prezent, cele mai comune metode de tratare a metalului prin vid în cazan sunt:

- plasarea unei căldări cu metal într-o cameră de vid, amestecarea ulterioară a metalului cu gaz inert și introducerea de agenți de dezoxidare dintr-un buncăr, această metodă fiind adesea numită „vidare a căldării” (Fig. 61, a), în mod similar are loc decarburarea metalului (Fig. 61, b);

- vacuumarea de la cazan la cazan sau de la cazan la turnătorie (ladle-to-ladle sau ladle-to-casting vacuumisation). Deoarece tratamentul prin vid este aplicat unui „jet” de metal, această metodă este denumită uneori „vidare cu jet” sau „vidare cu jet” (Fig. 61, c);

- vacuumarea în circulație, când metalul sub acțiunea vidului este aspirat într-o cameră specială, unde impuritățile dăunătoare sunt îndepărtate (Fig. 61, d)

- vacuumarea pe loturi, când metalul este pompat în camera de vacuumare în porțiuni separate (fig. 61, e).

Dispozitiv cu impulsuri dinamice

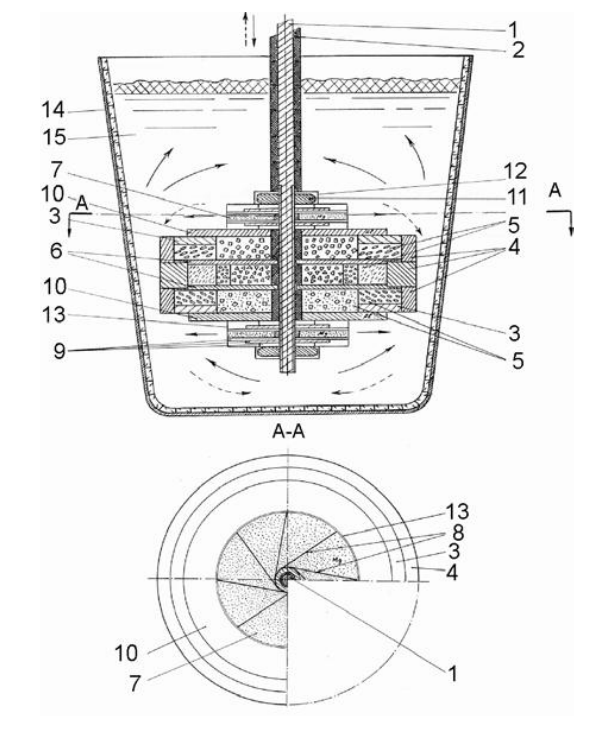

Una dintre metodele propuse recent este o metodă de tratare în afara cuptorului a oțelului într-o căldare, utilizând un dispozitiv pulsodinamic (PDD). Acest dispozitiv, datorită simplității sale, este considerabil mai ieftin decât o unitate a cuptorului sivolului și poate îndeplini funcțiile sale de bază.

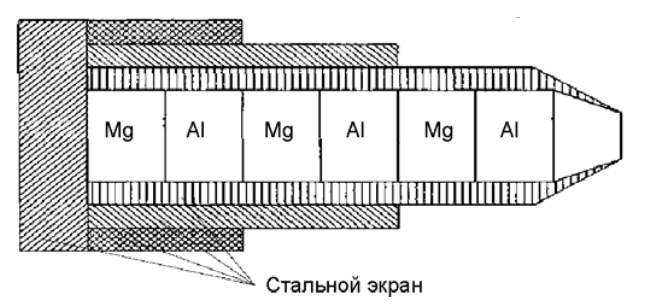

Dispozitivul pulsodinamic (fig. 62), este o casetă (cartuș) umplută cu materialele necesare prelucrării oțelului în cazan. Materialele sunt dispuse în casetă în ordinea necesară în sectoare și separate prin separatoare de topire în segmente.

Cu ajutorul dispozitivului cu impulsuri dinamice se pot efectua operațiuni de dezoxidare, aliere, rafinare, modificare, degazare, îndepărtarea zgurii, medierea compoziției chimice și a temperaturii.

Amestecarea metalului în cuvă se realizează prin utilizarea energiei reactive a curenților de jet obținută de mixerele jet-vortex (fig. 63) care funcționează pe baza vaporizării componentei active (Mg sau Ca) și a reacțiilor exotermice de oxidare a impurităților, ceea ce permite să se conteze pe amestecarea eficientă în timpul rafinării oțelului. Timpul de prelucrare cu acest dispozitiv nu depășește 10 min.

Dispozitivul este introdus cu metalul în cuvă prin intermediul unui mecanism de ridicare și al unui modul cu ecran. În timpul prelucrării, IMU este ridicat și coborât alternativ pentru a amesteca suplimentar metalul din stivă.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de formare. — Donetsk: DonNTU, 2014. — 224 с.