Prima metodă de producție în masă a oțelului lichid a fost procedeul Bessemer (într-un convertor cu căptușeală acidă), propus și dezvoltat de englezul G. Bessemer în 1856-1860; ceva mai târziu — în 1878 — S. Thomas a dezvoltat un procedeu similar într-un convertor cu căptușeală principală (procedeul Thomas). Apariția procedeului Bessemer a fost extrem de importantă pentru dezvoltarea tehnologiei, deoarece înainte de apariția acestuia nu existau metode de producere a oțelului turnat în cantități mari, iar procedeul budincii pentru producerea fierului în stare păstoasă și procedeul creuzetului pentru producerea oțelului lichid în creuzete cu o capacitate mai mică de 50 kg, care erau utilizate la acea vreme, nu puteau satisface nevoile construcției de mașini în curs de dezvoltare.

Esența procedeelor de conversie cu suflare cu aer (Bessemer și Thomas) constă în faptul că fonta turnată în unitatea de topire (convertor) este suflată de jos cu aer; oxigenul din aer oxidează impuritățile fierului, în urma căruia acesta se transformă în oțel; în procedeul Thomas, în plus, fosforul și sulful sunt eliminate în zgura principală. Căldura degajată în timpul oxidării încălzește oțelul până la temperatura de eliberare (~ 1600 °С).

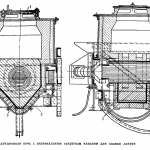

Dispozitivul de conversie.

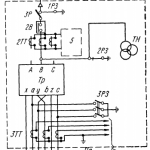

Convertoarele Bessemer și Thomas sunt recipiente în formă de pară realizate din tablă de oțel cu căptușeală interioară. Căptușeala convertorului Bessemer este acidă (cărămidă dinasică), iar cea a convertorului Tomasov este bazică (molomită de rășină). În partea superioară, în partea conică a convertorului — gâtul — există o deschidere utilizată pentru turnarea fontei brute și a oțelului de eliberare. În partea inferioară, un fund detașabil cu o cutie de aer este atașat la carcasă. Suflarea alimentată la cutia de aer intră în cavitatea convertorului prin lănci (prin găuri) în căptușeala fundului. Suflarea este aer furnizat sub o presiune de 0,30-0,35 MPa. Partea cilindrică a convertorului este acoperită de un inel de susținere; acesta este susținut de trunchiuri pe care convertorul este rotit în jurul axei orizontale.

Durabilitatea fundului convertorului Bessemer este de 15-25 topiri, iar a convertorului Tomasov de 50-100 topiri, după care acestea sunt înlocuite. Durabilitatea căptușelii restului este mai mare: 250-400 de topiri în convertorul Tomasov și 1300-2000 de topiri în convertorul Bessemer.

Topirea în convertorul Bessemer

Durata totală a topiturii este de 20-30 min; întrucât zgura este acidă (55-65 % SiO2; 15-25 % FeO; 15-20 % MnO), sulful și fosforul nu sunt eliminate în timpul topiturii.

Topirea în convertorul Thomas

Varul (12-18 % din greutatea metalului) este încărcat în convertor pentru a forma zgura de bază, fontă brută Thomas (1,6-2,0 % P; 0,2-0,6 % Si; 0,8-1,3 % Mn; purjarea se încheie atunci când conținutul de fosfor din metal scade la 0,05-0,07 %, după care metalul este eliberat în cuvă, unde se introduc dezoxidanți. Durata totală a topirii este de 25-40 min. Compoziția zgurii finale: 16-24 % P2O5, 42-45 % CaO, 5-10 % SiO2, 8-15 % FeO, 7-10 % MnO; datorită conținutului ridicat de P2O5, această zgură este utilizată ca îngrășământ.

Modificări ale proceselor Bessemer și Tomasov

Avantajele procedeelor Bessemer și Thomas sunt productivitatea ridicată, simplitatea proiectării convertorului, lipsa necesității de a utiliza combustibil, consumul redus de materiale refractare și costurile de capital și de conversie aferente mai mici decât în cazul procedeelor de producție a oțelului în câmp deschis și electric. Cu toate acestea, ambele procese aveau un mare dezavantaj — conținutul crescut de azot din oțel (0,010-0,025 %) cauzat de faptul că azotul din suflul de aer se dizolvă în metal. Din acest motiv, oțelurile Bessemer și Tomasov au fragilitate crescută și tendință de îmbătrânire. Pentru a obține oțeluri cu un conținut redus de azot, în perioada 1950-1965 au fost dezvoltate și aplicate industrial metode de suflare de jos cu suflu îmbogățit cu oxigen (până la 30-40 % 02 în suflu), cu un amestec de oxigen și vapori de apă în raport de 1:1 și cu un amestec de oxigen și CO2 în raport de 1:1.

Creșterea conținutului de oxigen în explozie la 30-40 % (în loc de 21 % în aer) nu a rezolvat problema; oțelul topit conținea 0,006-0,009 % azot, adică mai mult decât oțelul topit la foc deschis. Creșterea în continuare a proporției de oxigen în suflare era inacceptabilă, deoarece provoca distrugerea rapidă a căptușelii fundului din cauza supraîncălzirii acesteia în apropierea lăncilor datorită degajării de căldură reacțiilor exotermice de oxidare a componentelor din fontă. La suflarea cu aer nu s-a produs o supraîncălzire atât de puternică datorită efectului de răcire al azotului, care este mai mare (79 %) în aer decât în suflarea îmbogățită.

Metodele de suflare cu amestecuri de abur 02-CO2 și O2-N2O au permis obținerea unui conținut scăzut de azot în oțel (0,001-0,0035 %), dar, din cauza costurilor ridicate și a complexității, nu au găsit o aplicare largă.

În perioada 1955-1975, procedeele Bessemer și Thomas și variantele acestora au fost înlocuite cu procedee de conversie a oxigenului cu alimentare superioară și inferioară prin suflare.