Tehnologia de suflare combinată a început să se răspândească în 1977-1978, la aproximativ zece ani după introducerea procedeelor de suflare de fund. La crearea tehnologiei de suflare combinată s-a încercat să se păstreze avantajele atât ale suflării superioare (posibilitatea de a regla procesul de zgură prin schimbarea modului de suflare, formarea rapidă de zgură calcaro-feroasă; postcombustie a unei părți din CO emis din baie în CO 2 , ceea ce crește ușor aportul de căldură), cât și ale suflării inferioare (amestecarea intensă a băii și accelerarea procesului; reducerea oxidării băii; reducerea emisiilor și a monoxidului de carbon; posibilitatea decarburării profunde a metalului fără o decarburare excesivă).

În toate variantele de procese combinate de suflare, oxigenul este furnizat de sus prin tuyere. În ceea ce privește suflarea de jos, au fost testate și aplicate următoarele metode de suflare de jos

- introducerea argonului sau a azotului prin blocuri-inserții refractare poroase;

- injectarea de argon sau azot prin fundul poros al convertorului;

- injectarea argonului sau azotului prin tuyere unice;

- injectarea oxigenului în mantaua gazului de protecție — hidrocarburi (metan, propan etc.) sau CO;

- introducerea de amestecuri de oxigen și azot sau oxigen și argon în mantaua gazului de protecție;

- suflarea de var pulverizat în jetul de oxigen.

În cazul suflării gazelor prin blocuri-inserții refractare poroase, alimentarea cu gaze poate fi începută și întreruptă în orice moment al topirii (metalul nu curge în porii cei mai fini și nu îi înfundă), în timp ce prin tuyere de fund convenționale (cu un diametru relativ mare al duzelor) gazele trebuie să fie alimentate pe întreaga perioadă a topirii, altfel tuyerele vor fi inundate cu metal.

În literatura tehnică sunt utilizate numeroase denumiri ale tehnologiilor de proces combinate utilizate în diferite țări. Cele mai frecvente denumiri sunt LD-OB (LD + Oxygen-Bottom-Blowing), LD-AB (LD +Argon- Bottom-Blowing), LD-CB (LD + Counter-Blowing), BAP (Bath-AgitationProcess), STB (Sumitomo-Teem-Bubbling), OTB (Oxygen-Top-and-Bottom), LBE sau LEB (Lance-Equilibrium-Bubbling).

Această tehnologie oferă o serie de avantaje tehnologice, în special asigură:

- Agitarea băii și nivelarea compoziției acesteia.

- Apropierea de echilibrul dintre metal și zgură.

- Reducerea conținutului de oxizi de fier din zgură ca urmare a interacțiunii (în timpul agitării) a oxizilor de fier din zgură cu carbonul metalic; tehnologia permite finalizarea epurării cu oxigen a metalului în momentul în care conținutul de carbon este mai mare decât cel specificat; este posibil să se epureze baia cu gaz inert și, ca urmare a reacției (FeO) + [С] = CO Г + Fe pentru a reduce conținutul de carbon la nivelul cerut.

- Creșterea randamentului ca urmare a reducerii fierului din zgură.

- Reducerea oxidării metalelor, obținută în procesul de suflare a băii cu gaz inert ca rezultat al reacției [C] + [O] = COГbulele de gaz inert, care trec prin baia metalică, facilitează desfășurarea acestei reacții; la concentrații scăzute de carbon în baie, oxidarea metalului depinde de oxidarea zgurii; reducerea oxidării zgurii la suflarea de jos determină o scădere a oxidării metalului; efectul combinat al tuturor acestor procese conduce la faptul că produsul [C] — [O] la suflarea de jos cu gaz inert este redus semnificativ.

- Scăderea monoxidului de carbon de mangan și creșterea concentrației acestuia în baie (deoarece oxidarea zgurii scade).

- Reducerea emisiilor de monoxid de carbon ale feroaliajelor în timpul dezoxidării și alierii, ca urmare a interacțiunii cu o baie mai puțin oxidată.

- Reducerea consumului de oxigen, deoarece cantitatea de oxigen utilizată pentru oxidarea fierului este redusă.

- Reducerea gazelor (în principal hidrogen) din metal ca urmare a acțiunii de degazare a bulelor de gaz inert.

- Reducerea incluziunilor nemetalice datorită acțiunii de flotare a bulelor de gaz.

- Îmbunătățirea absorbției varului încărcat în convertor datorită unei mai bune formări a zgurii odată cu creșterea intensității amestecului, precum și reducerea consumului de fluxuri, de exemplu fluorină.

În plus față de avantajele tehnologice, suflarea combinată oferă o serie de avantaje organizatorice și economice. De exemplu, procesele LBE sunt caracterizate de următorii indicatori (figura 1):

- Randamentul crește cu 1,0-1,5 % ca urmare a reducerii conținutului de fier din zgură, a eliminării emisiilor și a reducerii prafului de topire.

- Datorită reducerii riscului de emisii și spumării periodice bruște a băii, este posibilă reducerea înălțimii convertorului (sau creșterea masei metalice); ca urmare, volumul specific al convertorului este redus la 0,6 m 3 /t de oțel, masa de căptușeală per 1t de capacitate este redusă, pierderile de căldură sunt reduse și productivitatea crește (în cazul creșterii masei de topire).

- Condițiile favorabile de amestecare și decarburizare la suflarea prin fund permit creșterea distanței dintre tuyerele superioare și oglinda metalului (practic cu 0,5m) care, la rândul său, asigură: a) reducerea stropirii de la impactul jetului de oxigen pe suprafața băii, ca urmare crește rezistența căptușelii pereților; b) creșterea rezistenței tuyerelor; c) reducerea gradului de supraîncălzire locală a metalului în zona locală de impact a jetului de oxigen și, ca urmare, reducerea intensității evaporării acestuia și a formării prafului.

- Consumul de agenți de formare a zgurii introduși pentru a accelera formarea zgurii este redus (până la refuzul utilizării unor astfel de aditivi precum fluorura), ceea ce simplifică organizarea aprovizionării cu materiale a convertorului.

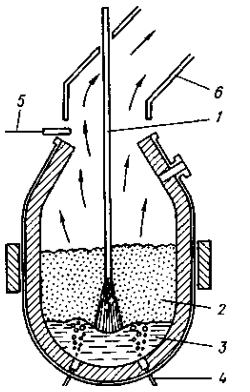

1 — tuyere pentru alimentare cu oxigen; 2- zgură; 3- metal; 4- inserții poroase pentru alimentare cu argon sau azot;

5 — controlul compoziției gazelor de ardere; 6 — extragerea gazelor și a prafului de topire.

Figura 1 — Schema convertorului LBE de la uzina „Stelco” (Canada).

Funcționarea cu suflare combinată necesită o cultură de producție superioară, inclusiv controlul topiturii, utilizarea de materiale refractare de înaltă calitate și echipamente de suflare de fund. Controlul procesului de topire devine mai complex, deoarece operațiilor obișnuite de control (schimbarea poziției tuyerei și determinarea sfârșitului suflării) li se adaugă operațiile de determinare a începutului alimentării cu gaz inert din partea inferioară și a intervalului de timp de la sfârșitul alimentării cu oxigen din partea superioară până la sfârșitul alimentării cu gaz din partea inferioară, a modului de alimentare cu suflare din partea inferioară etc., precum și a intervalului de timp de la sfârșitul alimentării cu oxigen din partea superioară până la sfârșitul alimentării cu gaz din partea inferioară.

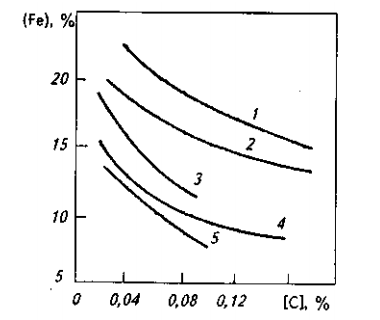

După cum s-a menționat mai sus, distribuția oxigenului în sistemul metal-scrum este determinată de intensitatea alimentării prin suflare de jos. Figurile 2 și 3 prezintă modificarea conținutului de fier în zgură1 și a concentrației de oxigen în metal pentru diferite variante ale procesului BOF.

1 — suflare superioară; 2-4 — suflare combinată cu o intensitate de alimentare prin suflare inferioară de 0,01-0,10, 0,10-0,8 și respectiv 0,7-1,5 m 3 /(min — t); 5 — suflare inferioară

Figura 2 — Conținutul de fier din zgură la diferite variante ale procesului BOF

1 — suflare superioară; 2, 3- suflare combinată cu gaz neutru;

4, 5 — suflare combinată cu alimentare cu oxigen prin partea inferioară; 6 — suflare cu oxigen prin partea inferioară; 7 — curbă de echilibru.

Figura 3 — Dependența conținutului de oxigen din oțel de concentrația de carbon la ieșire

Curbele pentru procesele cu purjare combinată sunt situate între curbele pentru purjarea superioară și inferioară. Caracteristica este scăderea concentrației de oxigen în metal și a concentrației de fier în zgură pe măsură ce intensitatea suflării de jos crește.

Modul de suflare de jos în procesele cu gaze neutre alimentate de jos trebuie să corespundă în mod necesar clasei de oțel care urmează să fie topit. Amestecarea intensivă timpurie este inadecvată pentru fabricarea oțelului cu conținut ridicat de carbon, deoarece reduce oxidarea zgurii și înrăutățește astfel condițiile de defosforizare. Intensitatea suflării de fund este crescută în producția de oțel cu conținut scăzut de carbon. De exemplu, intensitatea medie a alimentării cu gaz inert în topirea oțelului cu conținut ridicat de carbon este de 0,01, a celui cu conținut mediu de carbon — 0,05, a celui cu conținut scăzut de carbon — 0,1 m 3 /(min-t).

De obicei, în timpul perioadei principale de purjare, intensitatea alimentării cu gaz prin fund este mică — 0,02-0,05 m 3 /(min — t). La topirea oțelului cu conținut scăzut de carbon, în perioada finală de purjare (cu 3-7 min înainte de sfârșitul acesteia) debitul de gaz este semnificativ crescut — până la 0,1-0,3 m 3 /(min — t). Creșterea intensității suflării de fund, pe de o parte, într-o anumită măsură, compensează scăderea volumului de oxid de carbon format în baie datorită atenuării decarburării, iar pe de altă parte, sprijină acest proces ca urmare a reducerii presiunii parțiale a oxidului de carbon în bulele de spargere. Acest lucru permite obținerea unui conținut scăzut de carbon (0,03-0,04 %) la sfârșitul suflării fără supraoxidarea metalului și a zgurii.

Pentru a reduce și mai mult concentrația de carbon, se utilizează operațiunea de amestecare post-purgare.

Această perioadă relativ scurtă de timp face obiectul unei atenții speciale. Alimentarea cu oxigen este întreruptă în această perioadă; metalul și zgura sunt agitate cu gaz inert furnizat de jos. Perioada de agitare este adesea combinată cu perioada de așteptare a probei finale care urmează să fie analizată. În procesul de agitare a băii cu gaz inert se reduce (datorită interacțiunii cu carbonul) oxidarea metalului și a zgurii, incluziunile nemetalice plutesc, gazele sunt eliminate, compoziția metalului și temperatura acestuia sunt egalizate (uneori această perioadă este denumită „spălare”). Scăderea treptată a temperaturii metalului este determinată de masa de gaz suflat. În convertorul 160t, temperatura în timpul perioadei de agitare post-purjare scade cu o viteză de 3-4 °C/min. Este necesar să se țină seama de această circumstanță și să se termine purjarea cu oxigen la o temperatură mai ridicată (cu 15-20 °C) a metalului.

O problemă importantă rezolvată de specialiștii în materiale refractare este legată de tehnologia de producție a blocurilor de inserție poroase. Aceste blocuri sunt supuse unor cerințe foarte ridicate, deoarece trebuie să: 1) să asigure posibilitatea suflării cantității necesare de gaz (de obicei până la 1,5-1,7 m 3 /t de oțel); 2) să creeze condiții pentru trecerea acestui gaz prin metal sub formă de bule eventual mai mici și să asigure intensitatea sa stabilă în timp; 3) să aibă o rezistență ridicată, care nu trebuie să fie mai mică decât rezistența fundului convertorului. Îndeplinirea tuturor acestor cerințe este importantă. De exemplu, reducerea diametrului mediu al bulei de argon de la 12 la 2 mm asigură o creștere a suprafeței totale a bulei (pe 1 litru de gaz) de la 0,5 la 3,0 m 2 . O provocare deosebită o reprezintă fabricarea blocurilor de inserție în sine. Pentru a asigura primirea bulelor mici și pentru a preveni fluxul de metal, canalele trebuie să aibă un diametru d e-Gmm. Ca dimensiuni principale în fabricarea blocurilor-inserții se iau dimensiunile cărămizilor din care se face partea inferioară a convertorului. În cărămida de 150×100 mm se prevăd cel puțin 50 de canale pentru trecerea gazelor. De obicei, fiecare astfel de cărămidă este închisă într-o casetă-bloc metalică (tablă de oțel), la partea inferioară a căreia este sudat un tub pentru alimentarea cu gaze a găurilor. Numărul de blocuri-inserții variază de la 4 (convertor de 60 t) la 16 (convertor de 350-400 t). Ca bază pentru fabricarea blocurilor de inserție se utilizează materiale refractare din magnezie sau periclase-carbonacee arse special. Rezistența blocurilor poroase

La uzina metalurgică din Siberia de Vest (WSMK) au fost efectuate cercetări aprofundate privind alegerea designului dispozitivelor de suflare a fundului și amplasarea lor rațională în fund atunci când funcționează cu gaz neutru pe 160 de convertizoare. Au fost testate țevi metalice, blocuri multi-canal cu porozitate dirijată (numărul de canale de la 4 la 49), blocuri refractare cu un singur canal. S-a constatat că, la un debit de gaz neutru per tuyere mai mare de 1,5m 3 /min, uzura atât a tuyerei în sine, cât și a spațiului din jurul tuyerei crește brusc.

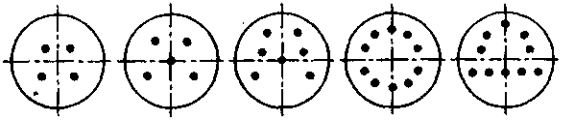

Figura 4 prezintă variantele de amplasare a dispozitivelor de suflare în fund. Cele mai bune rezultate de amestecare sunt oferite de dispunerea asimetrică a tuyerelor. Diametrul cercului, de-a lungul căruia este amplasat tuyere-ul, este de 0,5-0,6 din diametrul fundului. Dacă lanțurile tuyerelor din poziția orizontală a convertorului sunt situate sub nivelul băii, uzura acestora crește.

Figura 4 — Variante de dispunere a tuyerelor în fund.

În prezent, metalurgiștii și refractarii au dezvoltat o serie de variante ale dispozitivelor utilizate cu succes pentru suflarea metalului din partea inferioară atât în convertizoare, cât și în cuptoare cu arc și în cuptoare în aer liber.

Argonul și azotul sunt utilizate în mod obișnuit pentru purjarea fundului. Azotul este mai ieftin decât argonul. Alegerea unuia sau altuia dintre gazele de purjare pentru o anumită perioadă de purjare se face ținând cont de necesitatea de a obține calitatea necesară a oțelului (unele tipuri de oțel necesită concentrații mai mari de azot).

Conținut

Utilizarea CO pentru purjarea fundului 2

Pentru a îmbunătăți amestecarea și a rafina metalul de o serie de impurități, se utilizează gaze inerte și puțin reactive (azot și argon), suflate în convertor din partea inferioară. Azotul rămâne principalul gaz de agitare. Argonul, fiind un gaz mai scump, este utilizat de obicei numai în etapa finală de rafinare oxidativă a oțelului cu un conținut reglementat de azot.

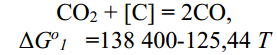

Este posibil să se utilizeze CO 2 pentru amestecare în convertizoarele cu suflare combinată? Efectul dublării volumului bulelor de agitare formate în urma reacției CO 2 + [C] = 2CO este atractiv, ceea ce ar trebui să ofere posibilitatea de a reduce consumul de gaz suflat.

În topiturile experimentale, realizate în studiile comune ale MISIS și Novolipetsk Steel, CO 2 a fost utilizat ca gaz de agitare. În atelierul în care au fost efectuate experimentele, a existat o lipsă de argon, limitând eficiența suflării combinate. Aplicarea gazului CO2ar putea contribui la eliminarea acestor dificultăți și la reducerea costului argonului. Topirea a fost efectuată pe tipuri de oțel, în care azotul a fost utilizat ca gaz de agitare pentru purjarea inferioară a metalului (8-10 min), iar argonul pentru același timp în etapa finală de topire. Pentru a obține oțeluri cu conținut redus de azot, durata de purjare cu argon a fost mărită la 12-14 min.

Dioxidul de carbon este un gaz slab oxidant (în comparație cu oxigenul). Atunci când se iau în considerare caracteristicile fizico-chimice ale interacțiunii sale cu topitura, este important să se determine variantele posibile de reacții, deoarece atât carbonul, cât și fierul pot fi oxidate.

1. Interacțiunea dioxidului de carbon cu carbonul dizolvat prin reacție

are loc cu dublarea volumului de gaz de agitare, ceea ce permite reducerea debitului de gaz furnizat de la fund sau (la același debit și același sistem de alimentare) creșterea eficienței purjării de la fund.

2. Dioxidul de carbon interacționează, de asemenea, cu fierul prin reacție

Calculele arată că această reacție va avea loc în mod preferențial numai la concentrații foarte scăzute de carbon.

Conținutul de azot din metalul finit poate fi redus și mai mult prin aplicarea unei protecții fluxului de metal la ieșirea din convertor. Argonul este prea scump pentru a fi utilizat în acest proces, în timp ce utilizarea dioxidului de carbon poate proteja de fapt metalul de absorbția azotului.

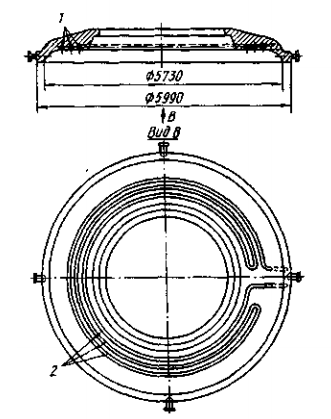

Încălzirea gazelor utilizate pentru suflarea inferioară

Este foarte tentant să se mărească partea de intrare a bilanțului termic al procesului de topire BOF prin încălzirea gazelor furnizate pentru amestecare prin partea inferioară. Astfel de lucrări, efectuate pe 160 de convertizoare ale uzinei metalurgice din Siberia de Vest, au arătat că dispozitivele proiectate (figura 5) permit încălzirea gazului în detrimentul căldurii acumulate de căptușeală până la 480-500 °C (debit de gaz de până la 24 m 3 /min, lungimea conductei de aproximativ 50 m). În același timp, echilibrul termic este îmbunătățit, se previne formarea de calcar și notarea lăncilor de fund.

1 — caneluri; 2 — bobine de conductă

Figura 5 — Schema de încălzire cu gaz utilizată pentru purjarea fundului.

Tehnologia „low-slag”

Una dintre cele mai importante probleme în organizarea unei tehnologii raționale de producere a oțelului este alegerea compoziției încărcăturii. Partea principală a încărcăturii pentru topirea BOF este fonta brută. Cerința tradițională pentru compoziția fontei brute este un conținut cât mai scăzut de sulf și fosfor. Obținerea de fontă brută cu conținut scăzut de sulf este asociată cu un anumit regim de temperatură de topire în furnal și cu utilizarea de zgură bazică în furnal, ceea ce crește consumul de cocs, crește masa de zgură, reduce productivitatea furnalelor etc.

Dacă este necesar să se obțină fontă brută cu conținut scăzut de sulf în furnal, este necesar să existe zgură bazică. Deoarece aceasta este mai refractară, este necesar să se mărească consumul de cocs. În același timp, cu cât regimul de temperatură și consumul de calcar sunt mai ridicate (pentru a obține zgură bazică), cu atât conținutul de siliciu redus din minereu în fonta brută este mai mare.

Operatorii de înalte furnale consideră că fiecare reducere cu 0,1 % a conținutului de siliciu din fonta brută corespunde unei reduceri a consumului de cocs cu 3,4 kg/t fonta brută. La rândul lor, oțelarii realizează în mod tradițional topirea cu zgură cu conținut ridicat de bază (CaO/SiO2 = 3,0-3,5 și mai mult) pentru a produce oțel cu conținut scăzut de sulf în convertor. În prezent, a apărut o nouă situație: metalurgiștii au dezvoltat și testat tehnologii de tratare extra-aburire a fontei brute și de tratare extra-furnă a oțelului. Aceste tehnologii oferă posibilitatea de a reduce semnificativ conținutul de sulf atât în fonta brută, cât și în oțel.

În acest context, se pune în mod inevitabil întrebarea ce cerințe trebuie să se stabilească pentru compoziția fontei brute în noile condiții modificate. Acestor condiții noi ar trebui să li se atribuie faptul că, în prezent, Rusia nu dispune de zăcăminte bogate și dezvoltate de mangan. În general, a apărut problema oportunității trecerii la utilizarea fontei brute cu conținut scăzut de mangan și siliciu în producția BOF.

Figura 6 prezintă rezultatele datelor calculate și experimentale, din care reiese, în special, că atunci când concentrația de siliciu în fonta brută scade, randamentul oțelului lichid crește, masa zgurii și consumul de var scad. Acest lucru este de înțeles. Cu cât este mai mult siliciu în fontă, cu atât este mai semnificativ monoxidul de carbon (siliciul este complet oxidat în primele minute de suflare), cu atât se formează mai multă silice (SiO2) și este nevoie de mai multă var (CaO) pentru a obține o bazicitate ridicată (CaO/SiO2).

![Influența conținutului de siliciu [Si]4 și fosfor [P]h din fonta brută și a conținutului de carbon din metal înainte de eliberare [C]exp asupra randamentului oțelului lichid](https://455811.selcdn.ru/metallurgist/uploads/2017/09/1-25.png)

Figura 5 — Influența conținutului de siliciu [Si]4 și fosfor [P]h din fontă și a conținutului de carbon din metal înainte de eliberare [C]exp asupra randamentului oțelului lichid

În consecință, masa totală de zgură și masa de fier (sub formă de oxizi) din zgură cresc, adică pierderile de fier cu zgura cresc. Astfel, calculele și practica arată că trecerea la utilizarea fontei brute lichide cu conținut scăzut de siliciu (și de mangan) este rezonabilă. Aceasta face posibilă creșterea productivității furnalelor (cu economisirea simultană a cocsului), reducerea cheltuielilor cu fluxul în producția de convertoare, reducerea pierderilor cu zgură, creșterea durabilității căptușelii etc. Trecerea la lucrul cu fontă cu conținut scăzut de siliciu și mangan asigură creșterea randamentului metalic cu cel puțin 1,0-1,5 %. În plus, condițiile de lucru ale colectoarelor de zgură sunt ceva mai ușoare, depozitele de zgură sunt reduse etc.

În același timp, există o serie de aspecte negative:

- Prelucrarea fontei brute cu conținut scăzut de mangan este asociată cu anumite dificultăți („coagularea” zgurii, creșterea monoxidului de carbon etc.). Acesta este un dezavantaj, dar situația este corectabilă. Prelucrarea fontei brute cu conținut scăzut de mangan trebuie însoțită de metode cum ar fi introducerea în compoziția încărcăturii a unor aditivi care conțin mangan, lăsarea în convertor a zgurii de la topirea anterioară, utilizarea varului „staniu-fier” etc.

- Atunci când se utilizează tehnologii care includ tratarea în afara cuptorului atât a fontei brute, cât și a oțelului, se poate pune sub semnul întrebării dacă cerința de a avea o bazicitate ridicată a zgurii finale în convertor este corectă. Posibilitatea de a reduce această valoare și limitele reducerii posibile determină practica, iar atunci când bazicitatea este redusă, eficiența trecerii la fonta brută cu conținut scăzut de siliciu va deveni și mai vizibilă.

- Reducerea conținutului de siliciu din fonta brută va reduce proporția de deșeuri metalice din încărcătură. La prima vedere, acesta este un dezavantaj. Cu toate acestea, evenimentele din ultimii ani au arătat că Rusia se confruntă nu cu un exces, ci cu o penurie de deșeuri de calitate. Trebuie să luăm în considerare faptul că calitatea deșeurilor metalice (în primul rând în ceea ce privește conținutul de impurități ale metalelor neferoase) se deteriorează continuu; în consecință, posibilitățile de utilizare a acestor deșeuri metalice pentru producția de oțeluri de înaltă calitate se reduc. Practica utilizării diferitelor materiale din minereu de fier, a materialelor de tip „synticom”, a peletelor de minereu de fier metalizate etc. ca agenți de răcire se extinde treptat, ceea ce este însoțit de o reducere semnificativă a conținutului de impurități din metale neferoase (conform unui număr de uzine, de 1,5-2 ori).

Atunci când se studiază tehnologia cu conținut scăzut de zgură, nu se poate să nu se observe o tehnică tehnologică bine cunoscută, cum ar fi lăsarea totală sau parțială a zgurii lichide finale în cuptor sau convertor. În acest caz se schimbă atât bilanțul termic, cât și tehnologia de topire. Conform calculelor, 12-17 % din consumul total de căldură al operațiunii BOF este căldura zgurii finale. Scoria este deja formată, conține mult CaO și oxizi de fier, prin urmare, atunci când se lasă în convertor, consumul de var este redus, pierderile de fier cu zgura sunt reduse și perioada de formare a zgurii lichide active este scurtată.

Este necesar doar să se ia în considerare aspecte precum

- acumularea treptată a fosforului în zgură (la ieșiri repetate ale zgurii);

- posibilitatea de emisii la contactul fontei brute lichide cu zgura feruginoasă lichidă.