Echilibrul termic al operațiunii BOF permite prelucrarea, în funcție de compoziție (în special conținutul de siliciu) și de temperatura fontei, a 20-30 % din deșeuri metalice. Natura deșeurilor metalice utilizate în producția BOF poate fi diferită: deșeuri grele, pachete de presă, deșeuri ușoare etc. Practica a demonstrat că, atunci când se utilizează diferite tipuri de fier vechi, caracterul începutului operației prezintă particularități, deoarece, atunci când fonta lichidă intră în contact cu fierul vechi rece, acesta din urmă se răcește și, în funcție de bilanțul termic, se solidifică, în întregime sau parțial. Astfel, etapa inițială de suflare se realizează în condițiile în care jetul de oxigen lovește masa vâscoasă solid-lichid a metalului. În cazul în care se utilizează deșeuri ușoare cu o suprafață foarte dezvoltată, care se dizolvă rapid în topitura fier-carbon, temperatura fontei brute scade foarte rapid. Ca urmare, se formează conglomerate solid-lichid (cu temperatura sub temperatura liquidus), formarea zgurii este încetinită, jeturi de oxigen cad pe masa solidă de metal, în urma cărora în primele momente ale topirii se oxidează în principal fierul, respectiv pierderile de fier în zgură și în fum cresc. Oxidarea ridicată a băii determină apariția ulterioară a emisiilor de metal și zgură în cursul suflării. Situația poate fi remediată într-o anumită măsură prin creșterea duratei de încărcare a deșeurilor (de exemplu, nu două, ci trei porțiuni etc.). În cazul utilizării deșeurilor grele, p

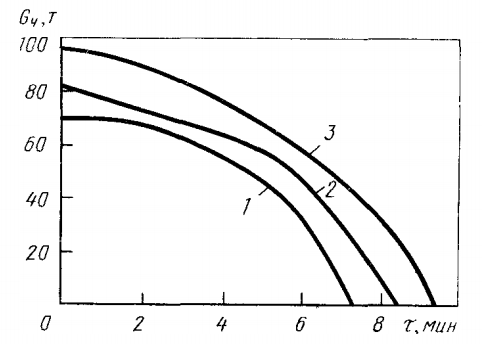

1 — două linguri de deșeuri; 2 — trei linguri de deșeuri; 3 — patru linguri de deșeuri (calcule MISIS bazate pe datele NLMK)

Figura 1 — Modificarea cantității de fontă brută solidificată (în contact cu deșeurile) Gчîn baia unui convertor de 350 t

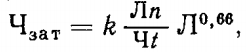

Evaluarea cantitativă a fenomenului de solidificare a fontei brute pe suprafețele deșeurilor metalice încărcate și influența acestui factor asupra procesului a fost dată de B.N. Okorokov, care a propus un parametru ce caracterizează cantitatea inițială de fontă brută solidificată:

unde L și Ch — cantitatea de fier vechi și fier vechi din grămadă, kg; t — temperatura fierului vechi, ° C; k — coeficientul de proporționalitate; n — numărul de linguri de fier vechi (valoare care caracterizează indirect suprafața fierului vechi).

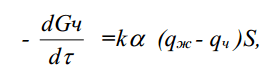

Procesul de topire a fontei solidificate poate fi reprezentat în forma:

unde α — coeficientul de transfer termic, W/(m 2 — K); S — suprafața de contact a masei solidificate cu topitura, m 2 ; q ж și q ч — căldura specifică a părților lichidă și solidificată ale băii.

Conform acestei expresii, cele mai mari fluctuații pot avea valoarea a, care depinde practic de puterea de amestecare. În cazul funcționării convertorului numai cu suflare superioară, puterea de amestecare se însumează din puterea de amestecare datorată energiei jetului și a bulelor de CO. În cazul suflării inferioare, valoarea lui a crește semnificativ, astfel încât procesul de topire a fontei la suflarea inferioară (sau combinată) se încheie în câteva minute după turnarea fontei. În cazul suflării numai de sus, procesul de topire se poate încheia numai după 8-10 minute de suflare. În cazul în care, din cauza condițiilor de producție sau a fezabilității economice (costul fierului vechi este mai mic decât costul fontei brute), este necesar să se reducă ponderea fontei brute lichide în încărcătură (și, în consecință, să se mărească ponderea fierului vechi), este necesar fie să se încălzească fierul vechi încărcat în convertor înainte de turnare, fie să se mărească partea de intrare a bilanțului termic prin introducerea suplimentară de agent de răcire, fie să se organizeze postarderea CO în CO 2 în cavitatea convertorului.

Introducerea suplimentară de agent de răcire se realizează de obicei prin următoarele metode

- utilizarea tuierelor de fund ca arzătoare pentru preîncălzirea deșeurilor metalice ca urmare a arderii combustibililor gazoși sau lichizi;

- suflarea pulberii de cărbune sau de cocs în topitură prin intermediul lăncilor inferioare;

- turnarea unei părți de cărbune în convertor în straturile inferioare ale încărcăturii și arderea acestuia în jeturile de oxigen furnizate de jos.

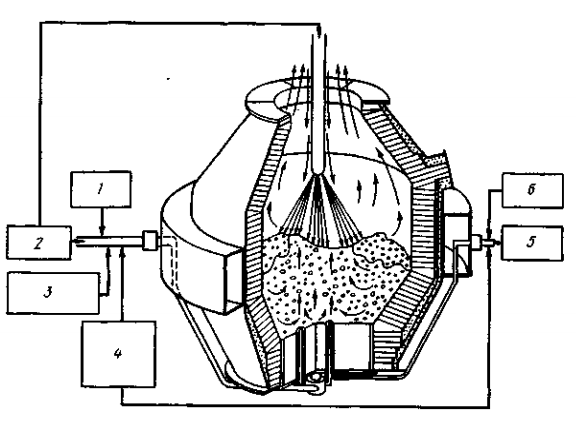

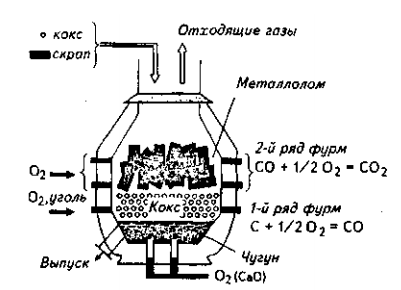

Figura 2 prezintă o diagramă schematică a procesului KMS. Convertorul KMS (după numele uzinelor și companiilor germane: Kldckner, Maxhiitte și cuvintele Stahlhersteelung) este echipat cu un tuyere pentru alimentarea de jos cu pulbere de cărbune sau cocs, hidrocarburi gazoase sau lichide, oxigen, aer comprimat, argon, azot, precum și var. Pentru alimentarea reactivilor pulverulenți (cărbune sau var) în baie, se utilizează tuyere țeavă în țeavă cu protecție împotriva hidrocarburilor. Procesul KMS include următoarele etape: 1) încălzirea deșeurilor încărcate în convertor cu ajutorul combustibilului alimentat împreună cu oxigen prin lăncile inferioare; 2) postarderea (parțială) în cavitatea convertorului a CO eliberat din baie în CO2 prin alimentarea cu oxigen prin lăncile laterale superioare sau suplimentare; 3) injectarea purtătorului de căldură (cocs sau praf de cărbune) în topitură. Injectarea simultană a combustibilului solid în topitură și amestecarea băii cu gaz inert asigură o eficiență ridicată a schimbului de căldură. Amestecarea intensivă a metalului cu zgura și suprafața mare de contact a varului cu topitura asigură condiții bune pentru desulfurare și defosforizare. Caracterul modificării conținutului de impurități în cursul procesului KM8 este prezentat în figura 3.

1 — agenți de formare a zgurii; 2- oxigen; 3 — aer comprimat; 4- azot sau argon; 5- hidrocarburi; 6- cocs sau cărbune

Figura 2 — Schema procesului KMS

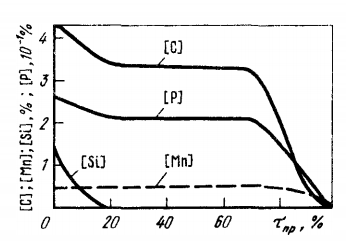

Secțiunile orizontale ale curbelor cinetice corespund duratei de suflare a materialelor solide care conțin carbon. Un exemplu de proces bazat pe furnizarea de combustibil gazos de jos împreună cu oxigen poate fi procesul F-IChM, a cărui schemă este prezentată în figura 3. Metoda prevede, de asemenea, posibilitatea de a utiliza cărbune pudră pentru suflare. DMetI, CNIIChM și ONP „Tulachermet” au elaborat un procedeu de conversie în convertoare a masei mari de deșeuri, care include următoarele elemente încălzirea fierului vechi în convertor până la 600-800 °C prin introducerea oxigenului (aerului) și a gazelor naturale în convertor prin tuyerele inferioare, laterale și superioare, arderea gazelor naturale și a combustibilului solid cu conținut de cărbune; suflarea ulterioară a băii lichide cu oxigen prin tuyerele inferioare și superioare, cu postarderea parțială a CO în CO2 cu ajutorul tuyerei superioare; suflarea metalului cu gaz neutru (argon sau azot) prin tuyerele inferioare înainte de descărcare. Încălzirea gazelor introduse în convertor poate fi o rezervă suplimentară pentru creșterea părții de intrare a bilanțului termic.

Figura 3 — Modificarea compoziției metalului în cursul topirii la procedeul KMS (τПр — durata purjării)

Sumitomo Metal Ind. (Japonia) dezvoltă un proces numit PSM (Process-Scrap-Melting): deșeurile sunt încărcate pe un strat de cocs în bucăți (figura 4). Se obține fontă brută care conțin e-4,5 % C și mai puțin de 0,03 % S. Gazele reziduale, care încălzesc deșeurile, sunt răcite.

Figura 4 — Schema procesului PSM

Angajații DMetI, TSNIIChM și NPO „Tulachermet” au elaborat un proces de conversie în convertoare a masei mari de deșeuri, care include următoarele elemente

- încălzirea deșeurilor metalice în convertor până la 600-800 °C prin alimentarea cu oxigen (aer) și gaze naturale prin tuyerele inferioare, laterale și superioare, precum și arderea gazelor naturale și a combustibilului solid cu conținut de carbon din bulgări;

- suflarea ulterioară a băii lichide cu oxigen prin tuyerele inferioare și superioare, cu postcombustie parțială a CO în CO2 cu ajutorul tuyerei superioare;

- purjarea metalului cu gaz neutru (argon sau azot) prin tuyerele inferioare înainte de descărcare.

Atunci când se analizează toate aspectele rezolvării problemei prelucrării maselor mari de deșeuri în convertoare, este necesar să se țină seama de următoarele dificultăți:

- Supraîncălzirea localizată, topirea și vaporizarea încărcăturii atunci când jeturile de oxigen sunt furnizate la suprafața încărcăturii metalice solide încălzite la temperaturi ridicate. În acest caz, emisiile de monoxid de carbon și de praf cresc, iar condițiile de serviciu ale materialelor refractare se deteriorează. De asemenea, sunt posibile emisii de compuși nocivi.

- Conținutul de sulf și azot din cărbune atunci când cărbunele este utilizat ca agent termic.

- Puritatea oțelului topit în convertor este determinată în mare măsură de puritatea deșeurilor, în principal de conținutul de impurități ale metalelor neferoase.

- Durata de topire la preîncălzirea deșeurilor crește semnificativ.

Calculele și experiența acumulată arată că, prin introducerea în compoziția stocului sau prin suflarea în timpul topirii a unor purtători de căldură precum huila, cocsul, antracit etc., consumul de fier vechi fără reducerea productivității poate crește până la 30-35 %. În cazul în care creșterea este mai mare, este necesar să se modifice proiectarea unității și productivitatea acesteia. Dacă acest lucru este justificat de calculele economice, este posibil să se lucreze cu 100 % din încărcătura solidă. De exemplu, Krupp a dezvoltat tehnologia COIN (Coal-Oxygen-Injection), care se bazează, de asemenea, pe suflarea cărbunelui în convertor și pe utilizarea oxigenului pentru suflare și postcombustie a CO.

Conform calculelor, la 100% deșeuri în încărcătură, consumul de praf de cărbune poate fi de 180-200 kg/t oțel, consumul de oxigen — 230-240 m 3 / tonă de oțel. Pentru prelucrarea deșeurilor este posibilă utilizarea altor unități, mai adaptate acestui scop, în primul rând de tip minier (furnale metalurgice, furnale înalte). De exemplu, una dintre uzinele din Franța utilizează un procedeu numit SIFF, care presupune topirea fontei brute din deșeuri metalice într-un furnal înalt și suflarea acestei fontei brute într-un furnal înalt combinat. La topirea cu încărcătură de fier vechi, consumul de cocs și fluxuri este redus, randamentul furnalului cu puț este ridicat, gradul de asimilare a fierului din încărcătură este, de asemenea, ridicat, iar fonta brută topită din fier vechi se caracterizează printr-un conținut crescut de impurități precum nichel, cupru, staniu și molibden.

Până în prezent, pentru prelucrarea maselor mari de fier vechi au fost utilizate cuptoare cu arc și cuptoare în aer liber. Eficiența utilizării unui convertor pentru prelucrarea deșeurilor nu a fost încă stabilită cu exactitate.