Conținut

- Metode de reducere directă a fierului, caracterizarea produselor și a materiilor prime

- Producția de fier în cuptoare cu ax (tehnologia Midrex)

- Producerea fierului în retorte intermitente (tehnologia HYL/Energiron)

- Producerea fierului pe un grătar mobil

- Producerea fierului în cuptoare tubulare rotative

- Producerea fierului în reactoare cu pat fluidizat

- Unitățile FASTMET și ITmk3

- Metoda chimico-termică de obținere a fontei

Metode de reducere directă a fierului, caracterizarea produselor și a materiilor prime

Prin procese de reducere directă a fierului se înțeleg acele procese care fac posibilă obținerea fierului metalic direct din minereu, ocolind furnalul înalt. Metodele de producție directă a fierului permit efectuarea procesului fără a consuma cocs metalurgic, înlocuindu-l cu alte tipuri de combustibil.

Este cunoscut faptul că utilizarea fierului prin reducere directă în siderurgie (în principal în cuptoarele cu arc electric) permite producerea unui metal de cea mai înaltă calitate, rentabil (cu un consum relativ scăzut de energie) și ecologic, fără impurități de sulf și fosfor, adecvat pentru a satisface cele mai înalte cerințe ale industriilor de consum, cum ar fi construcția de mașini (aeronave, construcții navale etc.). În prezent, au fost propuse mai mult de 20 de metode diferite de producție directă a fierului.

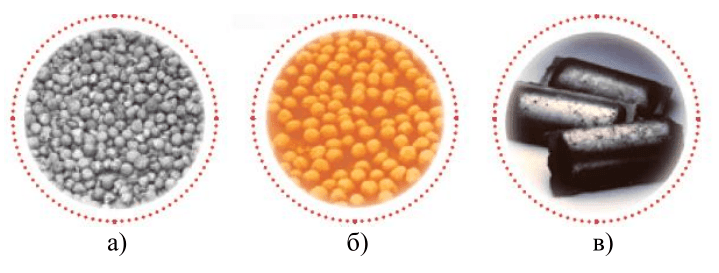

Fierul redus direct (sau fierul spongios) este produs în principal sub formă de granule metalizate: fier redus direct la rece (CDRI) sau fier redus direct la cald (HDRI) și fier brichetat la cald (HBI).

Peleții HDRI (Fig. 38 a) sunt produși în principal în cuptoare cu puț, cu răcire la partea inferioară a cuptorului până la 50º C, după care sunt depozitați într-un depozit și apoi încărcați într-un cuptor electric.

Peletele HDRI (fig. 38 b) sunt descărcate de la instalația de reducere directă în timp ce sunt calde și încărcate într-un cuptor electric din apropiere la 600º C sau mai mult.

Fierul brichetat la cald NBI (Fig. 38 c) este produs prin presarea unor brichete cu dimensiuni de 30×50×110 mm în forme de pernă de produs metalizat, care este descărcat din cuptor la o temperatură de aproximativ 700º C.

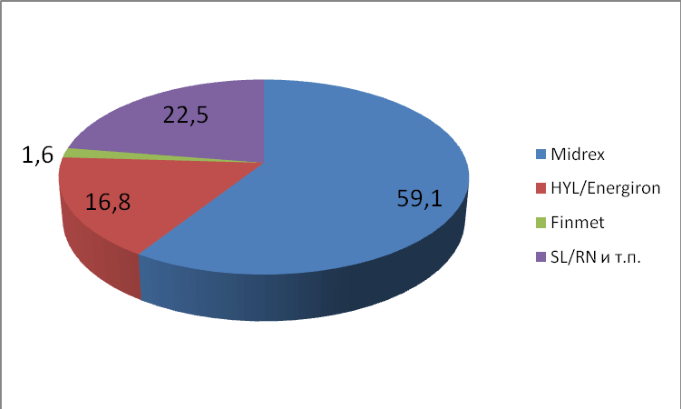

Tehnologiile companiei Midrex (SUA) sunt cele mai răspândite. Procesul are loc într-un cuptor cu puț, în partea superioară a acestuia fiind introduse peleți sau bucăți de minereu. Instalațiile Midrex funcționează în multe întreprinderi ale celei mai mari companii metalurgice ArcelorMittal, situate în Germania, Canada, Mexic, Trinidad și Tobago și Africa de Sud.

A doua cea mai comună tehnologie de reducere directă a fierului este HYL/Energiron. Procesul HYL a fost dezvoltat de compania mexicană Tenova pentru reducerea directă a minereului de fier (bulgări sau pelete) în fier metalic cu ajutorul unui gaz reducător într-un reactor cu pat mobil.

Mai puțin cunoscută este tehnologia Finmet, care permite utilizarea finelor de minereu de fier fără peletizare prealabilă într-un proces de reducere cu gaz în pat fluidizat. O singură uzină, Orinoco Iron din Venezuela, funcționează încă cu această tehnologie.

O serie de tehnologii pe bază de cărbune sunt, de asemenea, utilizate pentru a produce fier prin reducere directă — SL/RN, Jindal, DRC, SIIL, Tisco, Codir și altele. Practic, toate acestea funcționează pe baza cuptoarelor cu vatră rotativă care utilizează cărbune sau amestec de cărbune pulverizat.

Astfel de instalații funcționează în India, precum și în Africa de Sud, China, Peru și alte câteva țări. Deși respectarea mediului de către aceste instalații și calitatea metalului produs sunt semnificativ mai scăzute decât cele ale instalațiilor „pe gaz”, ele sunt mai ieftine, ceea ce le asigură o pondere semnificativă în structura producției mondiale de DRI.

Există, de asemenea, metode de reducere directă în fază lichidă și alternative la instalațiile din furnal pentru producerea fontei brute.

Structura producției mondiale de fier redus direct în ultimii ani este prezentată în Fig. 39.

Producția de fier în cuptoare cu ax (tehnologia Midrex)

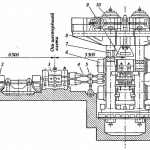

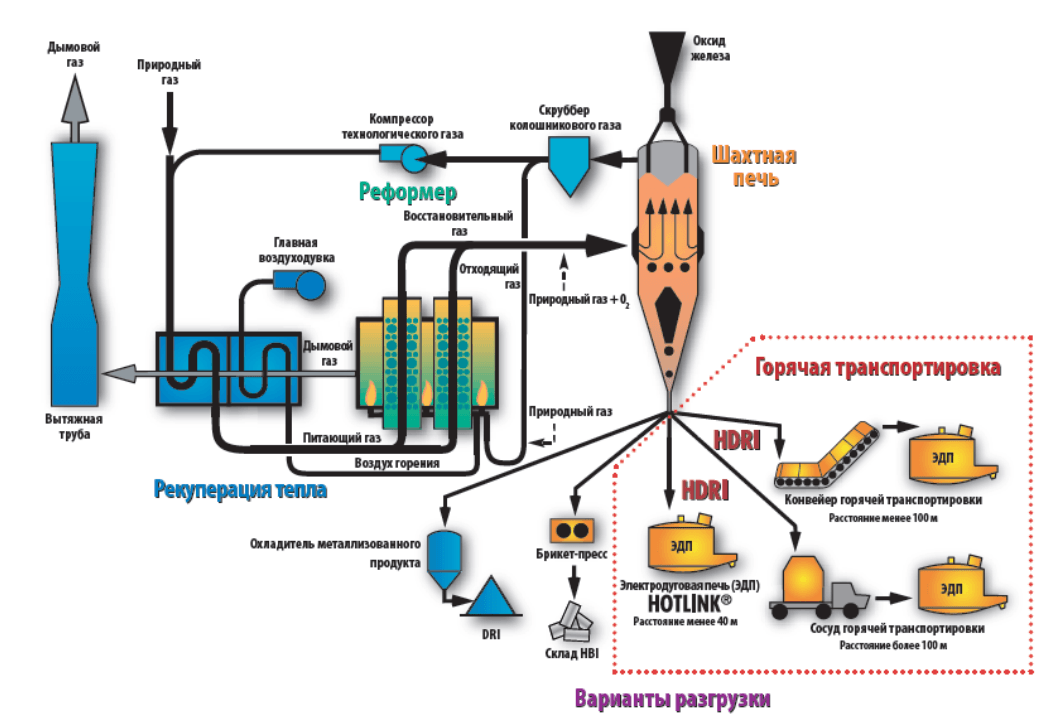

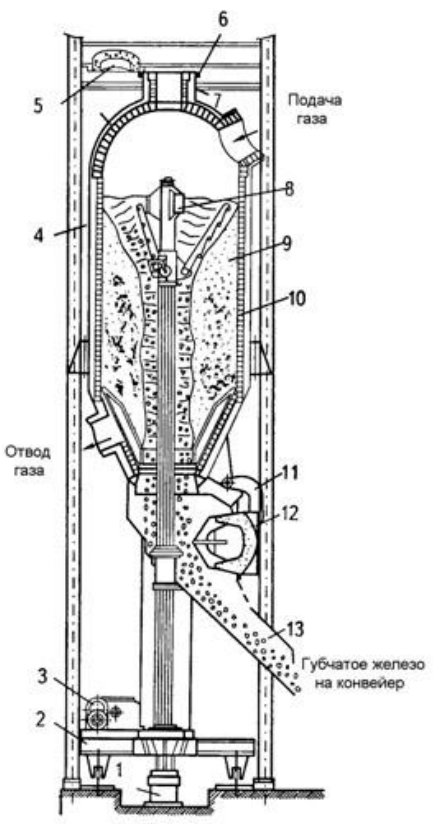

În cuptoarele cu puț, fierul burete este produs prin agenți reducători gazoși într-un strat gros de granule de fier. O schemă a producerii diferitelor tipuri de fier redus direct folosind un cuptor cu puț este prezentată în Fig. 40.

Procesul de producție a fierului se realizează într-un contracurent de materiale de minereu de fier încărcate în unitate din partea superioară și de gaze de reducere încălzite alimentate din partea inferioară. Funcționarea în contracurent a unității face posibilă obținerea unei productivități ridicate cu o bună utilizare a gazelor.

Gazul natural convertit, constând în principal din hidrogen (H2) și monoxid de carbon (CO). Gazul reducător este produs într-un reactor cu oxigen (reformer), prin arderea incompletă a gazelor naturale în oxigen. Gazul rezultat, care conține 29% CO, 55% H2 și 13% agenți oxidanți (H2O și CO2) este parțial eliberat de agenții oxidanți, apoi încălzit la o temperatură de 1100…1150 °C și introdus în cuptor prin tuyere.

Minereul exploatat este îmbogățit pentru a produce peleți. Peletele sunt încărcate din buncăr într-un cuptor cu ax care funcționează pe principiul fluxului contrar. Pentru a recupera fierul din pelete, gazul natural convertit este introdus în partea centrală a cuptorului printr-o conductă. În zona de reducere a cuptorului, se creează o temperatură de 1000…1100 °C, la care H2 și CO reduc minereul de fier din peleți în fier burete solid. Conținutul de fier din peleți ajunge la 90…95 %. Pentru a răci peleții de fier, aerul este introdus din partea inferioară a cuptorului în zona de răcire a cuptorului. Peletele răcite sunt transportate pe banda transportoare și introduse în cuptoarele electrice pentru producerea oțelului. În cazul în care se produc peleți fierbinți sau fier brichetat fierbinte, fierul redus nu este răcit în zona inferioară a cuptorului.

Producerea fierului în retorte intermitente (tehnologia HYL/Energiron)

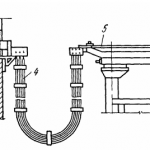

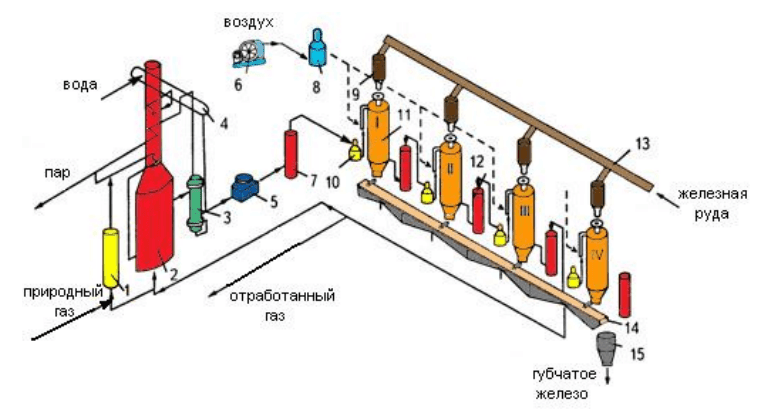

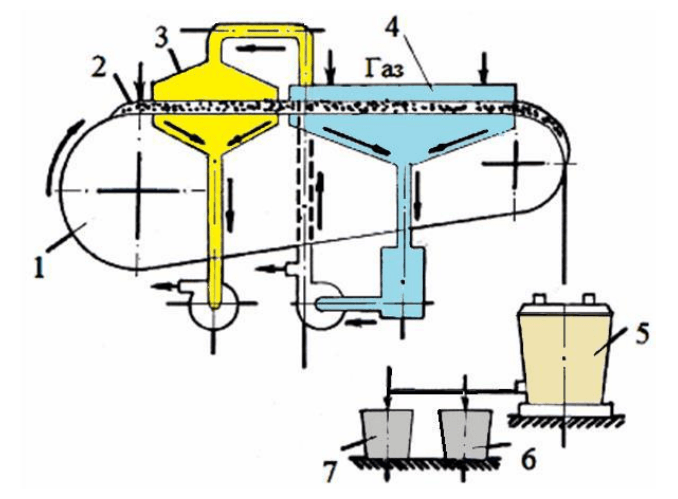

O altă metodă de producție a fierului prin reducere directă este procesul în retorte intermitente utilizate ca unități de reducere. În instalație există patru astfel de retorte (fig. 41). Capacitatea fiecărei retorte este de 100…150 tone.

Retortele sunt mutate dintr-o poziție în alta, ceea ce determină natura ciclică a procesului constând în operațiuni secvențiale de încărcare a încărcăturii, încălzire și reducere a încărcăturii, răcire și descărcare a fierului spongios. Etuvele sunt încărcate și alimentate cu gaz de sus. Ca materie primă se utilizează minereuri pure care conțin cel puțin 60 % fier, cu o dimensiune de 12…50 mm.

Reducerea se efectuează într-un strat fix de minereu în bucăți sau pelete la o suprapresiune de 0,35…0,4 MPa și la o temperatură de 870…1040 °C. Încălzirea minereului și compensarea pierderilor de căldură ale procesului se realizează pe seama căldurii fizice a gazului reducător, care este încălzit până la 980…1240 ºС. La un timp de expunere de 4…6 ore, gradul mediu de metalizare a fierului este de 85 %. Buretele de fier este descărcat de jos cu ajutorul unor raclete speciale. Buretele de fier este introdus în banda transportoare care transportă buretele la secția de producție a oțelului. Fig. 42 prezintă schema retortei staționare cu capac detașabil și fund articulat.

În fiecare dintre cele patru retorte au loc procese diferite. Într-o retortă, încărcătura este preîncălzită și redusă cu gaz de la celelalte retorte. În două retorte, fierul este redus în continuare cu gaz încălzit din instalația de conversie. În a patra retortă, fierul burete este carburat. Fierul finit este livrat la banda transportoare, iar încărcătura inițială este încărcată în retorta eliberată.

Dezavantajele metodei includ:

- periodicitatea procesului;

- neuniformitatea metalizării în înălțime;

- grad scăzut de metalizare în comparație cu procedeele cu cuptor cu puț.

Producerea fierului pe un grătar mobil

Procesul de producție a fierului pe un grătar mobil (fig. 43) seamănă oarecum cu funcționarea unei mașini de sinterizare. În acest caz, gazul convertit trece de sus în jos prin patul de încărcare.

Există o variantă a procesului de producere a fierului cu grătar mobil în care, în locul gazului transformat, se utilizează un agent de reducere solid (cărbune, cocs etc.).

În acest caz, peleții brute din partea de cap a instalației sunt uscați de gazele recirculate, după care peleții intră în zona de ardere, unde, ca urmare a infiltrării gazelor fierbinți, are loc încălzirea și reducerea oxizilor de fier. Principalul avantaj al acestui proces este capacitatea de a introduce peleți prăjiți nerezistenți în instalația de recuperare. Dezavantajul acestui proces este contaminarea fierului spongios cu deșeuri de rocă, sulf și fosfor din combustibilul solid.

Producerea fierului în cuptoare tubulare rotative

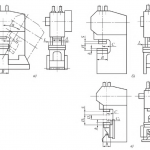

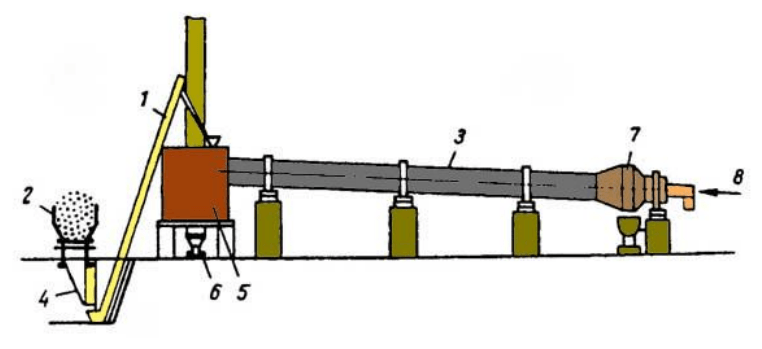

O altă variantă a procesului cu agent de reducere solid este metoda de producție a fierului în cuptoare tubulare rotative (figura 44).

În acest proces, o încărcătură formată din minereu, combustibil solid și dolomită sau calcar este încărcată într-un cuptor tubular rotativ amplasat la un unghi ușor față de orizont. Dolomita și calcarul sunt utilizate pentru desulfurare. Cuptorul este încălzit cu combustibil gazos sau lichid de arzătoare montate la capătul de descărcare al cuptorului.

Pe măsură ce încărcătura se deplasează de la capătul de încărcare al cuptorului la capătul de descărcare, către produsele de ardere gazoase, are loc reducerea oxizilor de fier. Reducerea are loc în principal prin faza gazoasă, cu participarea carbonului solid. La capătul de descărcare al cuptorului, materialul redus este răcit într-un răcitor rotativ special pentru a preveni oxidarea și, după zdrobire și îmbogățire magnetică ulterioară, este utilizat în producția de oțel.

Producerea fierului în reactoare cu pat fluidizat

Acest proces se bazează pe așa-numitul efect de pat fluidizat, care creează condiții pentru un contact bun între materialele fine de minereu de fier și agentul reducător gazos.

Esența fenomenului patului fluidizat este următoarea. Dacă un flux ascendent de gaz trece printr-un strat de material granular, particulele solide vor rămâne staționare la viteze reduse ale gazului. Stratul va acționa ca un element poros de filtrare.

Pentru a crea patul fluidizat, gazul de reducere fierbinte este introdus cu o anumită viteză sub grătarul orizontal al reactorului pe care este încărcat materialul de minereu de fier.

Pentru a preveni sinterizarea fierului redus, procesul se desfășoară la o temperatură scăzută (aproximativ 500 °C). Fierul obținut la această temperatură se caracterizează prin piroforicitate crescută (combustie spontană în aer). Pentru a preveni piroforicitatea, fierul obținut este încălzit până la 820…880 °С, cu răcire ulterioară în atmosferă reducătoare sau neutră.

Unitățile FASTMET și ITmk3

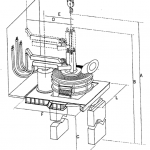

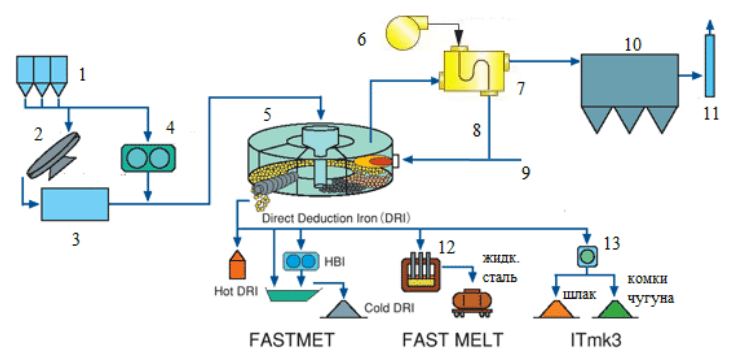

În aceste unități, fierul este produs din minereu și cărbune slab. Unitățile FASTMET pot utiliza, de asemenea, subproduse (prafuri și nămoluri) care conțin fier și care sunt generate în uzinele metalurgice complete. Dezvoltarea acestei tehnologii a condus la crearea, în 1996, a procesului ITmk3 pentru producerea de „fontă brută de înaltă calitate” din peleți sau brichete; diagrama de flux a procesului este prezentată în Fig. 45.

Tehnologia de producție a fierului este următoarea. Din minereul fin de fier se obțin peleți după amestecarea acestuia cu cărbune, care sunt uscați și încărcați într-un cuptor rotativ. Procesul se desfășoară în principal pe o masă rotativă mare care se rotește într-un spațiu închis toroidal.

Peleții din încărcătură sunt încărcați pe patul cuptorului rotativ în unul sau două straturi și, în timpul rotației, sunt încălziți de arzătoare situate deasupra stratului, unde se realizează și postarderea monoxidului de carbon și a cărbunelui volatil eliberat în timpul încălzirii și al reducerii oxizilor. O rotație a cuptorului rotativ este efectuată în 10 min.

În cazul procedeului FASTMET, produsul este fierul spongios, în cazul procedeului FASTMELT, oțelul lichid, iar în cazul procedeului ITmk3, aceste bulgări sunt topiți în ultima zonă a cuptorului, producându-se astfel granule de fontă și zgură. Etapa finală este separarea bulgărilor de fier și a zgurii.

Metoda chimico-termică de obținere a fontei

Această metodă este utilizată pentru a obține fier foarte pur din materii prime minerale greu de îmbogățit, care conțin cantități mari de impurități nocive. De asemenea, poate fi utilizată pentru a obține burete de fier aliat din minereuri complexe.

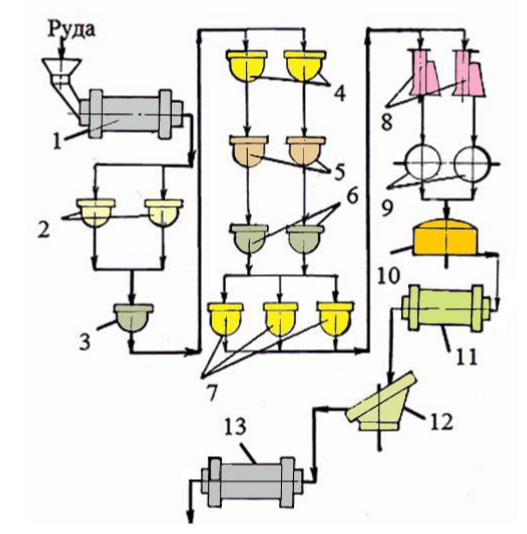

Schema procesului tehnologic de producție a fierului prin această metodă include următoarele operațiuni (fig. 46).

Minereul obținut în medie la depozitul de minereuri este livrat la departamentul de concasare și apoi la cuptorul de prăjire. Pentru accelerarea procesului, minereul este prăjit cu ajutorul unui agent de reducere solid. În acest scop, buncărurile de recepție ale morilor sunt echipate cu dozatoare pentru prepararea unei încărcături formate din minereu și agent de reducere solid.

Încărcătura pregătită este livrată cuptorului pentru prăjire prin reducere. Arderea se realizează la o temperatură de 900…1000 °C. După prăjire, minereul este trimis în reactoare de dizolvare a minereului umplute cu acid clorhidric. Etapa inițială de dizolvare este foarte rapidă și este însoțită de eliberarea de hidrogen. Pe măsură ce concentrația de acid scade și suprafața fazei solide scade, rata reacției de dizolvare scade. Pentru a accelera procesul în etapa finală a volumului de reacție, acesta este încălzit cu abur cu o temperatură de 80 … 90 °C, introdus în cămășile de abur ale reactoarelor.

Hidrogenul eliberat în timpul dizolvării după purificare este direcționat către cuptorul de reducere a clorurilor, unde este utilizat ca agent de reducere gazos. Vaporii de acid clorhidric condensați în timpul dizolvării ajung la sistemul de colectare a acidului, de unde sunt direcționați către reactorul de dizolvare.

Pasta obținută în urma dizolvării este introdusă în filtre pentru a separa soluția de reziduul insolubil. Soluția filtrată ajunge în evaporatoare, unde este evaporată până la saturarea cu clorură de fier. Apoi, soluția este trimisă la cristalizatoare, de unde amestecul de cristale și soluție este introdus în centrifuge. De la centrifuge, cristalele sunt trimise la un cuptor de uscare și apoi la un cuptor de reducere a clorurii încălzit cu gaz natural.

Hidrogenul este utilizat pentru reducerea clorurilor. Temperatura de reducere este de 600…700 °C. Ca urmare, după reducere, se formează fier chimic pur.

Gazele reziduale ale cuptoarelor, care conțin hidrogen și vapori de apă, sunt uscate, purificate și utilizate ca agent reducător în reducerea clorurilor. Acidul generat de răcirea și purificarea gazelor reziduale este introdus în sistemul de colectare a acidului clorhidric, de unde este trimis către reactoarele de dizolvare a minereurilor.

În acest fel, procesul este conceput cât se poate de rațional, deoarece toți reactivii implicați în proces sunt reciclați.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.