Procesele existente de fabricare a oțelului — BOF, topire în câmp deschis, topire electrică — sunt de natură ciclică, discontinuă, adică toate operațiunile tehnologice sunt efectuate periodic în cadrul acestora: încărcarea materialelor de încărcare în unitatea metalurgică, topirea, procesele de rafinare și eliberarea metalului lichid finit. Această circumstanță provoacă complicații în ceea ce privește automatizarea completă a procesului și duce la variabilitatea compoziției și, în consecință, a proprietăților metalului rezultat din diferite topituri. În plus, creează dificultăți în crearea unui ciclu unificat de producție metalurgică în metalurgia feroasă, construit pe principiul combinării etapelor individuale secvențiale, continue, începând cu pregătirea minereurilor și terminând cu eliberarea produselor laminate finite.

În acest sens, în ultimii ani s-a acordat o atenție deosebită dezvoltării și industrializării proceselor continue de fabricare a oțelului. În prezent, au fost dezvoltate și testate la scară semi-industrială și, în unele cazuri, la scară industrială, o serie de procese continue de fabricare a oțelului, care au demonstrat deja o eficiență tehnică și economică suficient de ridicată, comparabilă cu indicatorii proceselor moderne ciclice de fabricare a oțelului.

În funcție de principiul care stă la baza proceselor continue, unitățile continue de fabricare a oțelului (CAND) dezvoltate, concepute pentru transformarea fontei brute de tip deschis în oțel, sunt împărțite în două grupe.

Primul grup este format din unități în care topirea și reacțiile de eliminare a impurităților — siliciu, mangan, fosfor, sulf și carbon — sunt efectuate în același volum. Un astfel de proces este de natura unei singure etape.

Al doilea grup include unități în care fiecare verigă separată a rafinării continue a fierului se desfășoară secvențial în zone de reacție independente cu regimuri optime de căldură și zgură. Un astfel de proces continuu se numește în mai multe etape.

Unitățile continue de fabricare a oțelului bazate pe procesul cu o singură etapă se caracterizează prin simplitatea comparativă a proiectării, eficiența energetică, dar sunt mai puțin perfecte din punct de vedere tehnologic.

Unitățile multietajate sunt mai complexe în ceea ce privește proiectarea și funcționarea, dar în acestea este posibil să se creeze condiții optime pentru desfășurarea reacțiilor individuale, ceea ce va permite obținerea unei productivități și a unei eficiențe tehnice și economice mai ridicate a procesului continuu.

Din acest punct de vedere, procesele multietajate sunt mai promițătoare pentru metalurgia la scară largă decât procesele monoetajate.

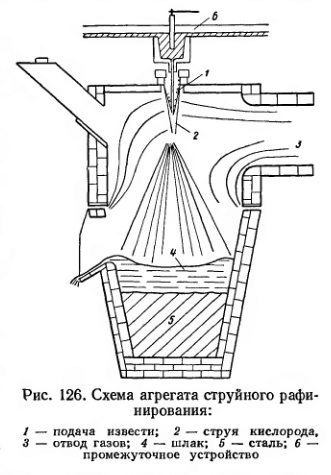

Un exemplu de procedeu continuu cu o singură etapă este procedeul BISRA — rafinarea cu jet a fontei brute, dezvoltat în Anglia (fig. 126). În acest procedeu, un jet de fontă brută lichidă care curge dintr-o cupă calibrată a unui dispozitiv intermediar este pulverizat în camera de reacție de oxigenul furnizat de un inel răcit cu apă prin mai multe duze dispuse oblic. În plus, pulberea de var este introdusă continuu în fanta inelară din jurul jetului de fontă brută. Sub influența oxigenului, varul este încorporat în jetul de fier, care este atomizat în picături cu diametrul de 1-2 mm. Divizarea fierului brut lichid în picături mici mărește brusc suprafața de reacție, ceea ce asigură rate ridicate de rafinare.

Procesul de oxidare a impurităților are loc în zona de atomizare a jetului de fontă brută, cu picături libere care cad într-o atmosferă oxidantă, și este finalizat în partea inferioară a unității. În același timp are loc oxidarea carbonului de siliciu, a manganului și eliminarea sulfului și a fosforului. Oțelul lichid poate fi evacuat din copiator fie intermitent, fie continuu. După testarea pilot a procesului de rafinare cu jet, au fost construite instalații industriale cu o capacitate de 50 și 80 de tone pe oră. Cu toate acestea, rentabilitatea și perspectivele procesului de rafinare cu jet comparativ cu procesele clasice de fabricare a oțelului nu au fost încă stabilite.

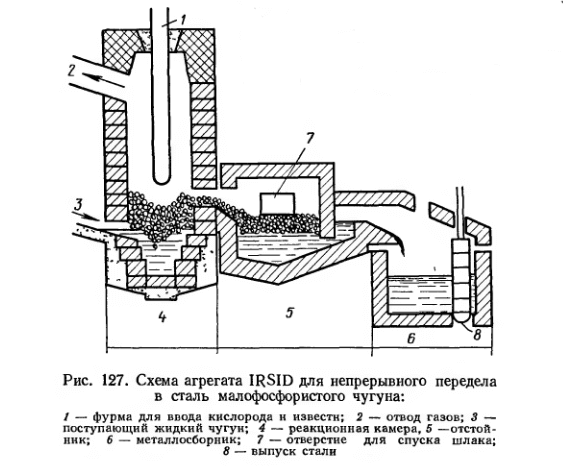

Un alt exemplu de unitate siderurgică continuă care funcționează într-o singură etapă este procedeul IRSID dezvoltat în Franța (fig. 127). Unitatea constă din trei părți: o cameră de reacție, un decantor și un colector de metale. Fierul brut lichid intră în camera de reacție într-un flux continuu. Acesta este expus la oxigenul furnizat împreună cu varul măcinat de un tuyere răcit cu apă. În acest caz, se formează o emulsie metal-scură-gaz, care, sub acțiunea forței de ridicare a bulelor de gaz (CO), crește în volum (spumare) și se scurge în bazinul de decantare, unde zgura este separată de metal. Scoria curge prin deschiderea peretelui lateral al bazinului, iar metalul este sifonat în colectorul de metal, unde este reglat fin și dezoxidat.

În prezent, sunt disponibile unități semi-industriale cu o capacitate de 30 kg/h. A fost propusă și testată o unitate în două etape cu două camere de reacție pentru prelucrarea fontei brute cu conținut ridicat de fosfor, care asigură producția de oțel cu conținut scăzut de fosfor. Evaluarea tehnică și economică a arătat că procesul IRSID continuu este destul de eficient în ceea ce privește productivitatea, randamentul oțelului și durabilitatea căptușelii. La costuri de capital egale, productivitatea unui atelier cu unități continue de producție a oțelului de acest tip va fi semnificativ mai mare decât cea a unui atelier cu convertor de oxigen. Dezavantajul procedeului IRSID este imposibilitatea de a prelucra deșeurile în formă solidă. Dintre procedeele continue în mai multe etape, trebuie remarcat procedeul în patru etape propus de G. P. Ivantsov et al.

Conform schemei lor, eliminarea impurităților din fonta brută se realizează în patru vase de reacție închise dispuse secvențial, conectate prin jgheaburi închise. În primul vas cu căptușeală principală, fierul este desulfurat cu ajutorul varului pulverizat suflat în metal cu gaz natural. În al doilea vas cu căptușeală acidă, siliciul și manganul sunt oxidate prin suflarea cu oxigen a fontei cu minereu de fier pulverizat sau concentrat. În al treilea vas cu căptușeală principală se realizează defosforizarea metalului. În acest scop, metalul este suflat cu zgură prăfuită de fier-calcar într-un curent de oxigen. Toate aceste trei operațiuni se efectuează la temperaturi relativ scăzute, care nu depășesc 1400 °C, deoarece reacțiile de eliminare a fosforului și de oxidare a siliciului și a manganului sunt mai eficiente la temperaturi mai scăzute.

Metalul care iese din al treilea vas de reacție conține 0,01 % S, mai puțin de 0,1 % Mn, 0,1 % Si, mai puțin de 0,02 % P și până la 3-3,5 % C. Decarburarea acestui metal până la o anumită concentrație de carbon se realizează în al patrulea vas de reacție care are căptușeala principală. În acest scop, metalul este purjat cu oxigen pur. Deoxidarea și alierea metalului se realizează în vasele de curgere următoare. Există, de asemenea, posibilitatea dezoxidării și degazării oțelului în vid.

Au fost propuse și sunt în curs de testare semi-industrială și industrială o serie de alte unități de procesare continuă în mai multe etape, în special o unitate bazată pe un cuptor deschis. În cadrul acesteia se utilizează structura inferioară a cuptorului, iar baza este realizată sub forma a patru băi separate prin treceri. Procesul într-o astfel de unitate poate fi efectuat atât în flux direct, cât și în contracurent de zgură în raport cu metalul.

Nu există nicio îndoială că, în viitorul apropiat, procesele continue de fabricare a oțelului vor fi introduse în producția industrială și vor înlocui treptat procesele ciclice.