Ștanțarea volumetrică la rece este un proces de prelucrare a metalului prin presiune, în care schimbarea formei piesei are loc fără preîncălzire și este însoțită de o redistribuire semnificativă a metalului în secțiunea sa transversală.

Formarea la rece este unul dintre principalele tipuri de formare a metalelor în industria automobilelor, în industria tractoarelor și în multe alte ramuri ale construcției de mașini în masă și în volum mare, deoarece îndeplinește cerințele de apropiere a formelor și dimensiunilor semifabricatelor de piesele finite. Acest tip de tratare sub presiune a metalelor este utilizat în principal pentru producția în masă de piese forjate de dimensiuni mici pentru producția de nituri, cuie, șuruburi, șaibe, role și inele de rulmenți, pini de piston etc. Piesele forjate produse prin ștanțare la rece sunt, de obicei, aduse la forma specifică a pieselor prin prelucrare ulterioară prin tăiere: tăierea fețelor, tăierea de caneluri înguste, găurirea de găuri de diametru mic etc. Economia de metal (factorul de utilizare a metalului) în această metodă de ștanțare ajunge în unele cazuri la 80 %. Piesele ștanțate pot fi, de asemenea, îmbinate prin sudare, rezultând structuri ștanțate-sudate.

Ștanțarea volumetrică la rece este utilizată pentru prelucrarea oțelurilor și a metalelor și aliajelor neferoase deformabile (alamă, aliaje de aluminiu etc.), care au o plasticitate ridicată la temperatura camerei.

Principalele avantaje ale ștanțării volumetrice la rece sunt următoarele.

- Absența încălzirii asigură întărirea la deformare, o bună calitate a suprafeței și elimină operațiunile de curățare a suprafeței de calcar, oxizi etc.

- Direcționarea fibrelor de-a lungul configurației pieselor forjate ștanțate fără tăierea acestora îmbunătățește proprietățile operaționale ale pieselor.

- Apropierea formei produsului semifabricat de forma piesei finite crește rata de utilizare a metalului în comparație cu piesele similare obținute din produse semifabricate turnate sau ștanțate la cald.

- Combinarea funcționării echipamentelor de ștanțare la rece cu mijloace de automatizare asigură o productivitate ridicată a acestui tip de producție.

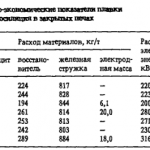

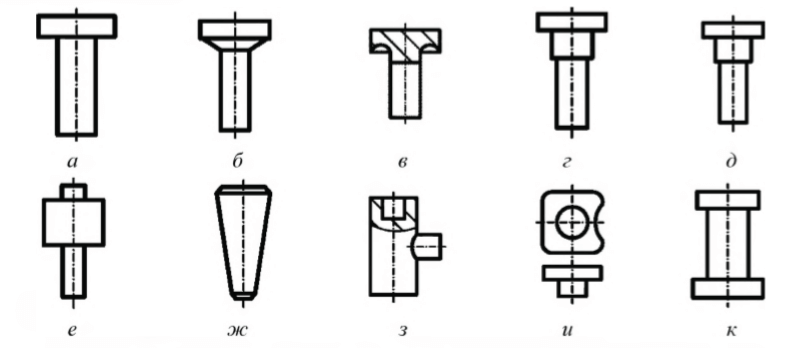

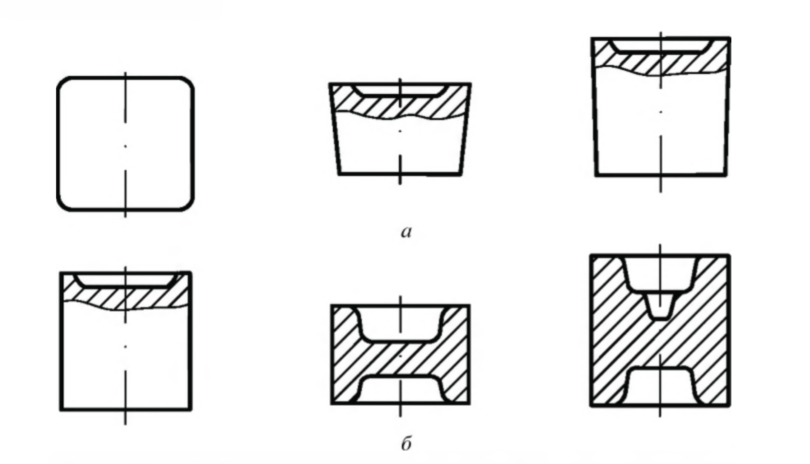

Clasificarea pieselor produse prin deformare la rece se bazează pe rezultatele analizelor capacităților tehnologice ale preselor și mașinilor automate. Conform clasificării, toate piesele sunt împărțite în două tipuri principale: piese tip tijă și piese goale axisimetrice. Piesele din primul tip pot avea un cap simplu sau complex, un cap asimetric, capete la ambele capete, o flanșă largă complexă, o flanșă în partea centrală, un element conic sau o tijă în trepte (fig. 9.1).

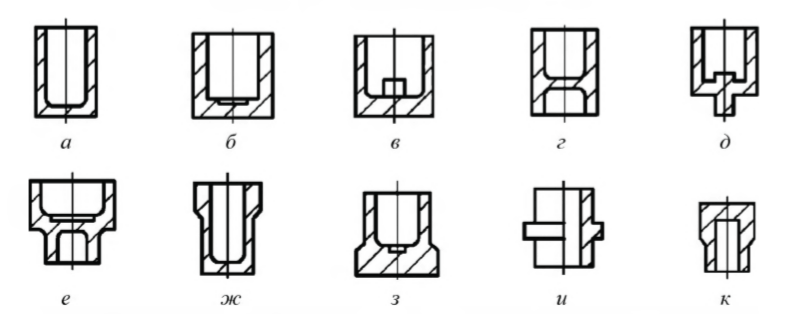

Piesele de tipul al doilea includ piese cu o cavitate netedă și în trepte, cu o ramură de cavitate, cu un lintel, cu o ramură exterioară, cu o ramură goală, cu o flanșă în partea superioară, centrală sau inferioară și cu o îngroșare la capătul închis (fig. 9.2).

Conținut

Operații de formare la rece

Operații de separare

Grupul de operații de separare la formarea la rece constă în tăierea (debitarea), tăierea și perforarea.

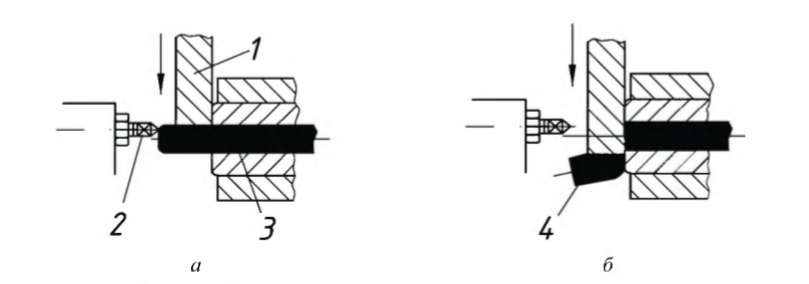

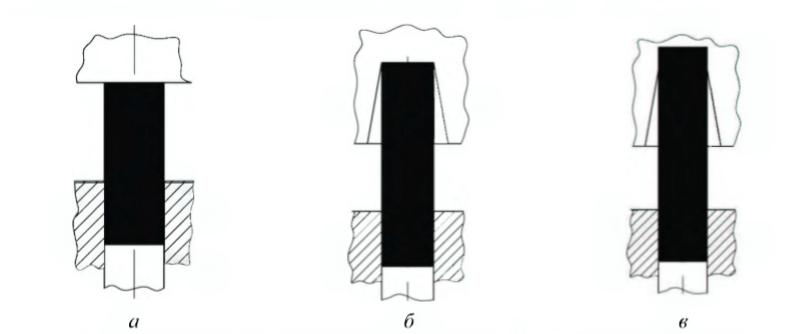

Tăierea este separarea barelor în lingouri măsurate. Această operație se realizează pe foarfeci de secționare, foarfece de presare, prese în matrițe sau pe prese speciale de tăiere automată. De regulă, lungimea piesei tăiate nu trebuie să fie mai mică de jumătate din diametrul barei. La tăierea pe foarfeci (fig. 9.3), se produc piese brute cu tăietură oblică și distorsiuni de formă, iar piesele brute lungi sunt îndoite.

Pentru a reduce amploarea defectelor apărute în timpul tăierii, se utilizează cuțite cu manșon sau matrițe speciale (fig. 9.4).

După tăierea în condiții normale, țaglele sunt oblice și distorsionate în formă, iar țaglele lungi sunt îndoite. Tăierea lingourilor cu cuțite cu manșon sau în matrițe speciale duce la o reducere a numărului acestor defecte. De asemenea, s-a constatat că panta fisurilor de forfecare care apar la tăierea metalului în raport cu direcția forței active este deviată. Este posibilă creșterea preciziei tăierii prin selectarea corectă a unghiului de înclinare a barei și egal cu acesta a unghiului de biselare a cuțitelor.

Formarea la rece poate fi efectuată cu sau fără exfoliere. Piesa de prelucrat destinată ștanțării la rece fără scame trebuie să aibă un volum și o greutate exacte, deoarece excesul de metal în timpul ștanțării poate provoca ruperea matriței și a presei. O cantitate insuficientă de metal va cauza umplerea insuficientă a cavității matriței cu metal (ștanțare insuficientă).

Tunderea (fig. 9.5) este utilizată pentru a separa deșeurile (resturile) de-a lungul conturului produsului semifabricat ștanțat și se realizează în matrițe pe prese. Pentru ca suprafața de tăiere să fie foarte curată, se utilizează decaparea ulterioară sau calibrarea volumetrică.

Atunci când piesele sunt produse prin deformare la rece pe mașini de presat, se utilizează uneori tunderea pentru a forma conturul exterior final al produsului semifabricat ștanțat. De exemplu, tunderea este utilizată pentru a produce un cap hexagonal de șurub dintr-un cap cilindric ștanțat anterior.

Perforarea este utilizată pentru a obține găuri de trecere de mică adâncime sau pentru a elimina deșeurile (pelicula) de la marcarea găurilor. Necesitatea acestei operații constă în faptul că, de obicei, găurile nu sunt obținute imediat în timpul formării la rece. În schimb, acestea sunt ștanțate pentru a obține nișe — marcaje, între care rămâne o peliculă, care este îndepărtată prin perforare. De exemplu, piulițele sunt ștanțate în acest fel. Punctarea se realizează în matrițe pe prese.

Operații de turnare

Operațiile de modificare a formei în timpul formării la rece se realizează în principal prin curgerea simetrică axială a metalului.

Clasificarea operațiilor de formare a ștanțării volumice la rece, bazată pe cinematica mișcării relative a metalului și a sculei, împarte toate operațiile în simple și combinate.

Operațiile sunt clasificate ca fiind simple dacă sunt efectuate cu metalul care se deplasează într-o singură direcție în raport cu scula.

În cazul operațiilor combinate, metalul are două sau mai multe direcții de mișcare. Operațiile combinate pot fi secvențiale și combinate. În operațiile secvențiale, în prima etapă se realizează mai întâi un număr de mișcări și apoi altul. În acest caz, cel mai adesea la prima etapă se realizează mișcarea într-o direcție, apoi se oprește, iar metalul se mișcă în cealaltă direcție, adică procesul constă în mai multe operații simple, efectuate secvențial în timp. O operație combinată este un caz special al unei operații combinate, în care mișcarea metalului în două sau mai multe direcții are loc simultan. Avantajul general al tuturor operațiilor combinate este reducerea numărului de operații de ștanțare și, în consecință, reducerea ciclului tehnologic, reducerea nomenclaturii sculelor de ștanțare și, de regulă, creșterea preciziei dimensionale a produselor obținute.

Toate operațiunile simple de deformare sunt uneori împărțite în operațiuni deschise și închise. În operațiile deschise, mișcarea metalului în direcția perpendiculară pe mișcarea sculei de deformare nu este limitată de pereții laterali ai sculei, iar forma produsului în plan nu este stabilită de sculă și este determinată în principal de anizotropia metalului, de condițiile de frecare și de corectitudinea formei geometrice a piesei. Într-o operație închisă, mișcarea metalului în direcție transversală față de acțiunea sculei este limitată de pereții laterali ai sculei. De obicei, procesul constă într-o etapă deschisă, care trece treptat într-o etapă închisă, deoarece pe măsură ce mișcarea sculei are loc și crește contactul metalului cu pereții laterali ai matriței.

Principalele operații de modificare a formei la formarea la rece includ: pre-deformarea semifabricatelor, contracția, contracția, extrudarea, extrudarea și calibrarea.

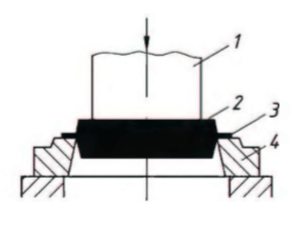

Deformarea preliminară asigură comprimarea piesei în matriță pentru a-i da forma dorită (Fig. 9.6). Această operație se mai numește și calibrarea piesei. Deformarea preliminară permite eliminarea defectelor după tăiere și obținerea de țagle precise ca formă și dimensiuni, ceea ce creează condiții favorabile pentru ștanțarea ulterioară și crește durabilitatea matrițelor.

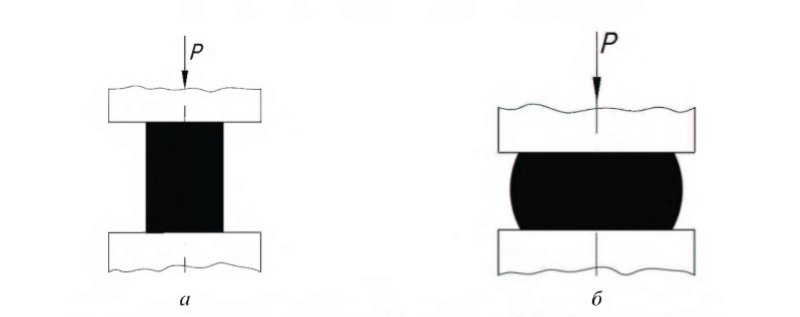

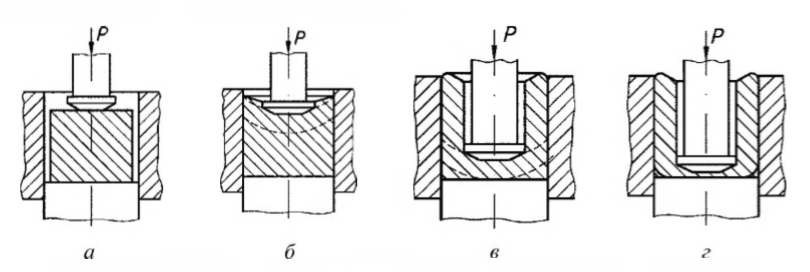

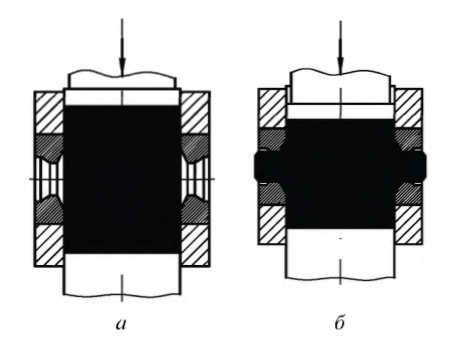

Precipitarea este o operație de deformare la rece în care semifabricatul este format prin reducerea înălțimii piesei, în timp ce dimensiunea transversală a acesteia crește.

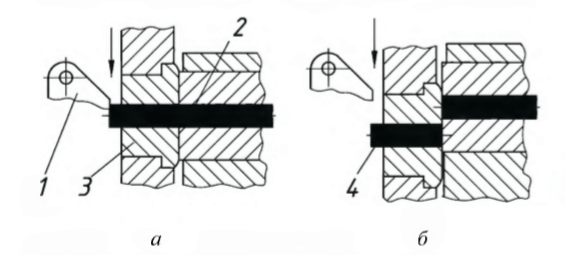

Se face o distincție între elaborarea deschisă și cea închisă. În cazul tragerii deschise (fig. 9.7), comprimarea metalului între elementele matriței este însoțită de un flux radial liber.

Forțele de frecare dintre piesă și sculă duc la formarea unei suprafețe laterale în formă de butoi, asemănătoare forjării.

Elaborarea deschisă este utilizată pentru calibrarea înălțimii, pentru a obține paralelismul fețelor piesei.

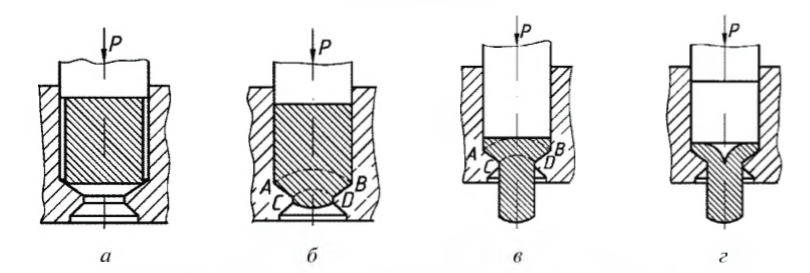

Procesul de precipitare închisă are două etape (fig. 9.8). În prima etapă, înainte ca suprafața laterală a piesei de prelucrat să intre în contact cu pereții sculei, are loc precipitarea deschisă, după care începe cea de-a doua etapă, care constă în curgerea radială a metalului în spațiul cuneiform dintre sculă și piesă.

Precipitarea închisă este utilizată pentru calibrarea în înălțime și diametru (secțiune transversală), obținerea de capete paralele perpendiculare pe axa principală a piesei, reducerea raportului dintre înălțimea piesei și diametrul acesteia, producția de piese brute pentru extrudarea cavităților, role de rulment și alte piese.

Desenarea include, de asemenea, deformarea în conformitate cu modelul de desenare cu și fără sfărâmare pentru a obține piese cu configurație complexă (fig. 9.9).

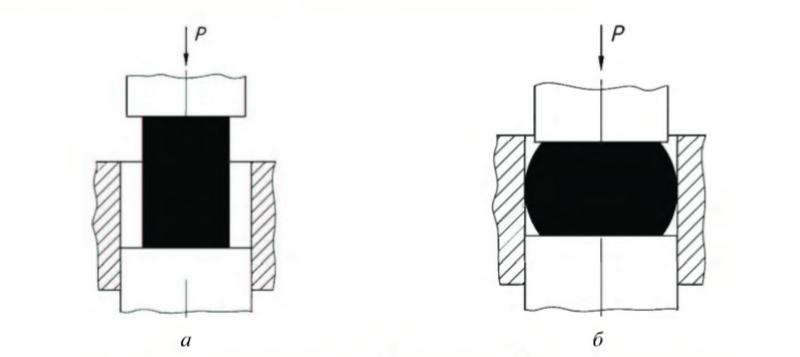

Decuparea este depunerea unei părți din piesă. Această operație este utilizată de obicei pentru depunerea capetelor de șuruburi, șuruburi, nituri la presele de ambutisare la rece-mașinile automate. Dezmembrarea la deformarea la rece poate fi deschisă și închisă.

Decuparea deschisă a unei tije solide (fig. 9.10) se realizează prin ciupirea unuia sau a ambelor capete ale piesei. Natura curgerii metalului la matrița deschisă și matrița deschisă este practic aceeași.

Tragerea deschisă este utilizată pentru calibrarea pieselor brute, formarea de îngroșări locale la un capăt, la ambele capete și în partea mediană a piesei brute, așezarea metalului pentru ștanțarea ulterioară în producția de piese brute pentru elemente de fixare și alte piese etajate.

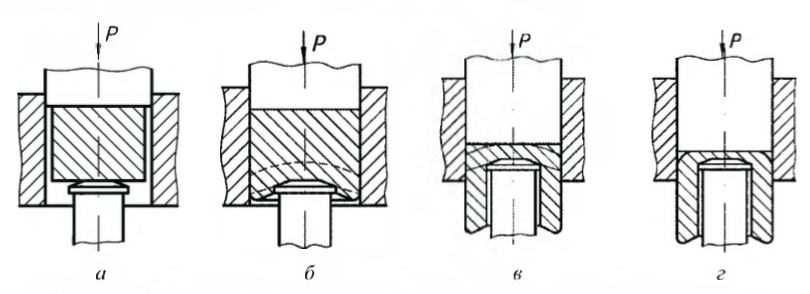

Turnarea închisă, precum și turnarea deschisă, este utilizată pe scară largă pentru a fixa metalul înainte de ștanțarea ulterioară. Acest tip de turnare este denumit în mod obișnuit preformare. În acest caz, stabilitatea părții libere a piesei este deosebit de importantă. Decolarea metalului se realizează conform schemelor prezentate în Fig. 9.11. Cea mai scăzută stabilitate a piesei are o decupare deschisă (Fig. 9.11, a). Cele mai utilizate în industrie sunt pumnii de pre-diguire cu o cavitate în formă de trunchi de con (Fig. 9.11, b). Pentru a crește stabilitatea piesei de prelucrat, pumnii de pre-diguire sunt realizați cu o curea cilindrică (Fig. 9.11, c).

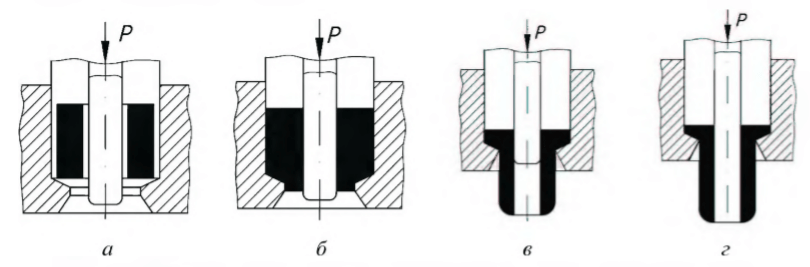

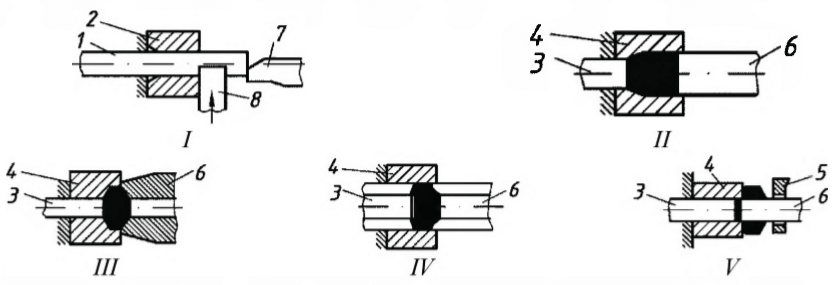

Extrudarea este deplasarea metalului sub acțiunea perforatorului în orificiul perforatorului sau în spațiul dintre perforator și matriță. Există următoarele tipuri principale de extrudare la rece: directă, inversă și transversală.

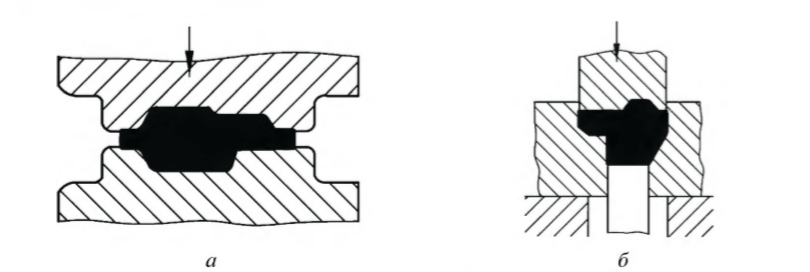

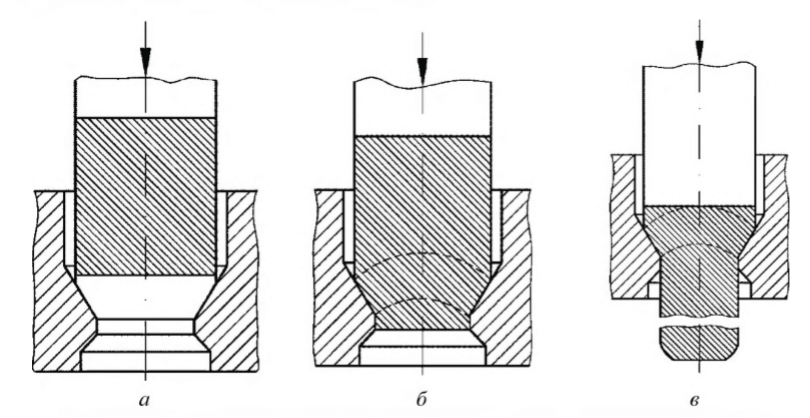

În cazul extrudării directe a unei tije solide dintr-o piesă solidă, curgerea metalului din piesă în raport cu pereții laterali ai matriței are loc în direcția de mișcare a pumnului. Procesul de extrudare directă este împărțit condiționat în etape, care sunt prezentate în fig. 9.12.

În prima etapă, denumită împrăștiere, piesa de prelucrat ia forma sculei de lucru pe întregul contur. La sfârșitul extrudării (fig. 9.12, b), formarea centrului de deformare este finalizată (indicată de linia punctată ABCD), iar forța de la sfârșitul primei etape atinge valoarea sa maximă. În a doua etapă a procesului, denumită etapă de echilibru, forța de extrudare scade ușor pe măsură ce scade înălțimea piesei rămase în matriță și, în consecință, scade forța de frecare. Odată cu continuarea mișcării perforatorului începe a treia etapă finală, numită , care este însoțită de o creștere bruscă a vitezelor relative de deplasare a metalului în zona centrală, cu formarea paturilor centrale și laterale (fig. 9.12, d). Prin urmare, procesul de extrudare este oprit până la formarea rațelor.

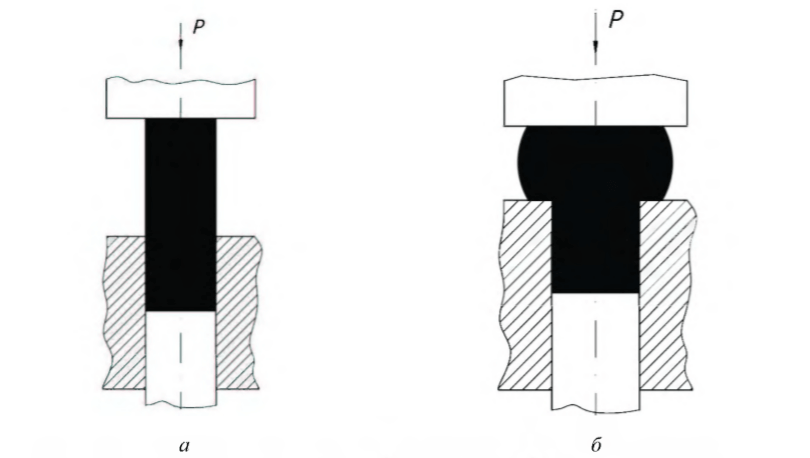

Reducerea — este o operație menită să reducă secțiunea transversală a piesei. Spre deosebire de extrudare, la reducerea unei bare pline, există un spațiu între piesa de prelucrat și pereții laterali ai cavității matriței, ceea ce elimină frecarea dintre piesa de prelucrat și pereții laterali ai matriței (fig. 9.13).

Condiția principală pentru posibilitatea reducerii este ca partea liberă a piesei, prin care se transmite forța de forjare, să nu se așeze. Reducerea asigură, în comparație cu toate tipurile de extrudare, cea mai mare precizie dimensională, cea mai mică rugozitate a suprafeței produsului, cu o durabilitate a sculei semnificativ mai mare.

La reducerea unei bare pline, spre deosebire de extrudarea directă, alegerea înălțimii piesei de prelucrat nu este limitată de condițiile de frecare cu pereții laterali ai matricei, iar alegerea deformării mai mari este limitată de condițiile de stabilitate longitudinală a părții libere a piesei de prelucrat, în funcție de calitatea capetelor, de curbura longitudinală și de starea piesei de prelucrat. Reducerea este utilizată la fabricarea de piese brute de arbori în trepte, angrenaje, piese cu caneluri și caneluri. Extrudarea directă este, de asemenea, utilizată pentru fabricarea pieselor goale, folosind atât piese brute pline, cât și goale.

În cazul extrudării directe a unei tije goale dintr-un lingou gol (fig. 9.14), direcția de curgere a metalului deformat coincide cu direcția de mișcare a pumnului. Metalul este extrudat în spațiul inelar format de acul mandrinei și pereții matriței.

Procesul este utilizat pentru a produce piese brute pentru manșoane, capace, cupe și alte piese goale și tubulare cu suprafețe exterioare netede și în trepte.

În Fig. 9.15 este prezentată o schemă a procesului de extrudare directă a unei tije goale dintr-un lingou gol.

Procedeul este utilizat pentru fabricarea pieselor cu pereți subțiri netezi și în trepte cu o cavitate interioară.

În timpul extrudării inverse a unei tije goale cu secțiune transversală constantă dintr-un lingou solid, curgerea metalului din lingou și mișcarea pumnului au loc în direcții opuse. Principalele etape ale extrudării inverse a unei tije goale cu secțiune constantă (de tip cupă) dintr-o piesă solidă sunt prezentate în figura 9.16.

În prima etapă de extrudare are loc o presare de întindere, care se încheie cu formarea unui centru de deformare (indicat prin linia punctată în fig. 9.16, b, c). A doua etapă este caracterizată de un flux uniform de metal. La începutul celei de-a treia etape, are loc formarea greutăților laterale, iar forța mai întâi scade și apoi crește intens.

Alte operații de extrudare sunt extrudarea circulară transversală deschisă și închisă sau turnarea prin extrudare atât a unui capăt al butucului, cât și a părții centrale a butucului.

Aceste tipuri de extrudare sunt utilizate pentru a forma îngroșări locale externe și flanșe de grosime și înălțime relativ mici ale lingourilor solide ștanțate, set de metal pentru ștanțare ulterioară. Uneori, scheme similare sunt utilizate pentru a obține flanșe interne pe o bucată goală.

În practica ștanțării la rece a volumelor se utilizează extrudarea în canal transversal (fig. 9.17), în care fluxul de metal în raport cu pereții laterali ai matriței este similar cu extrudarea directă.

Metalul este extrudat din cavitatea matriței în gaura de calibrare la un anumit unghi (de obicei 90°) față de direcția de mișcare a pumnului. Alegerea lungimii piesei de prelucrat în cavitatea matriței este limitată de condițiile de frecare, ca în cazul extrudării directe. În cazul extrudării încrucișate în canal, forma secțiunii transversale a părții nedeformate a piesei este un cerc și un poligon, în timp ce partea extrudată este un cerc, un poligon și un profil mai complex.

Procedeul este utilizat pentru fabricarea de piese brute pentru angrenaje, pinioane, cruci și alte piese cu spițe externe. Pe o piesă brută goală se pot forma pinteni interni într-un mod similar.

Calibrarea este utilizată pentru a obține dimensiuni exacte și o finisare superioară a suprafețelor pieselor ștanțate. Se face o distincție între calibrarea plană și calibrarea volumetrică. Sunt supuse acestei operațiuni piesele formate la rece ale automobilelor, dispozitivelor, ceasurilor etc.

În unele cazuri, tehnologia de ștanțare la volum poate include sudarea (de exemplu, a pieselor brute de inel pentru extrudare), operații de finisare cum ar fi, de exemplu, găurirea, fantarea, laminarea filetului și operații de finisare (debavurare, debavurare, acoperire, lustruire).

Echipamente și unelte de ștanțare la rece

Echipamentul proiectat pentru ștanțarea la rece a volumelor funcționează sub sarcini specifice ridicate și trebuie să asigure o precizie ridicată a formei și dimensiunilor produselor, astfel încât necesită o productivitate ridicată, cu o construcție rigidă și o cursă de lucru mărită.

Tipurile de echipamente utilizate pentru ștanțarea volumelor la rece includ prese și mașini automate. La rândul lor, presele sunt împărțite în mecanice și hidraulice. Presele mecanice verticale pentru ștanțarea la rece a volumelor sunt construite cu o forță nominală de 0,63-40 MN și sunt utilizate, de obicei, pentru ștanțarea pieselor simple într-o singură trecere cu efectuarea unor operații precum precipitarea, ștanțarea și extrudarea. Mânerul (de obicei de tip excentric) și mecanismele cu manivelă și manivelă sunt utilizate ca principal mecanism de acționare.

Presele mecanice pot fi monopoziție sau multipoziție. Presele cu mai multe poziții, în comparație cu presele cu o singură poziție, datorită posibilității de a combina mai multe operațiuni pe o singură presă, permit reducerea semnificativă a volumului de lucrări auxiliare, reducerea utilizării mecanismelor auxiliare și de transport.

Presele hidraulice pentru extrudare la rece sunt utilizate în principal pentru fabricarea pieselor alungite în producția la scară mică. Aceste prese au o cursă lungă și viteze de extrudare reduse. Principalul avantaj al preselor este uniformitatea întregii forțe nominale pe toată durata cursei de lucru. Acest echipament nu se teme de eventualele suprasarcini, permite reglarea fără probleme a forțelor, a vitezelor și a cursei cursorului, în plus, permite reducerea șocului dinamic atunci când scula intră în contact cu piesa de prelucrat prin reducerea vitezei în momentul contactului.

În același timp, presele hidraulice au următoarele dezavantaje: productivitate scăzută, viteză neuniformă de funcționare a sculei în momentul inițial al deformării, astfel încât este recomandabil să le utilizați în producția la scară mică pentru fabricarea de piese de dimensiuni diferite de formă alungită, atunci când ștanțarea care necesită o cursă mare a sculei și viteze mici de extrudare. Productivitatea preselor hidraulice poate fi crescută prin accelerarea cursei în gol a pistonului.

Presele conice cu manivelă de batere sunt utilizate pentru operații care necesită un efort tehnologic semnificativ în zone mici ale cursei de lucru a pistonului (batere, calibrare, îndreptare a semifabricatelor ștanțate, precum și extrudarea pieselor scurte).

Presele crank-bevel pentru extrudare la rece sunt concepute pentru fabricarea de produse precum cupe și tije. Acestea sunt disponibile în versiuni verticale și orizontale.

Mașinile automate de ștanțare la rece se caracterizează prin interacțiunea coordonată a mecanismelor auxiliare și a mecanismului principal de lucru în conformitate cu secvența de operații necesare pentru fabricarea unui produs din bare laminate sau piese în stare rece.

Pentru fabricarea produselor pe mașini automate, se utilizează diferite operațiuni de prelucrare sub presiune: extrudare, reducere, precipitare, cădere, calibrare și urmărire, sertizare, perforare și tăiere, tăiere etc. Aceste operații sunt utilizate fie pentru ștanțarea într-o singură poziție, fie sunt incluse într-o serie de operații secvențiale pentru a obține produse mai complexe în ștanțarea în mai multe poziții.

Mașinile automate sunt verticale și orizontale. Utilizarea unuia sau altuia dintre tipurile de mașini automate depinde în principal de operațiile necesare pentru producția de piese ștanțate, precum și de dimensiunea și forma pieselor.

Mașinile automate verticale sunt utilizate pe scară largă pentru a produce piese folosind toate tipurile de operațiuni de extrudare. În acest scop, presele de extrudare la rece sunt echipate cu dispozitive de automatizare încorporate pentru a asigura funcționarea automată. De regulă, ștanțarea pe astfel de mașini automate se realizează din piese.

Mașinile automate orizontale funcționează folosind bare continue de material și sunt echipamente specializate prin construcție.

În funcție de numărul de matrițe (poziții de ștanțare), mașinile automate verticale și orizontale se împart în monopoziție și multipoziție. Mașinile automate cu o singură poziție și un singur impact sunt concepute pentru ștanțarea produselor de formă destul de simplă, care necesită o cursă de lucru relativ mică. Producția în masă a acestui tip de piese permite fabricarea de mașini automate specializate cu o singură poziție: mașini cu bile și cuie. Din aceeași grupă fac parte mașinile automate de retezat, care sunt utilizate pentru retezarea fețelor capului cilindric, obținut la mașinile automate cu două ciocniri, pentru rectificare și pentru reducerea tijei pentru filetare. Mașinile automate de retezat lucrează cu piese de prelucrat, prin urmare sunt echipate cu dispozitive suplimentare de orientare și alimentare. În ceea ce privește proiectarea sculelor, mașinile automate cu impact simplu și dublu sunt realizate cu matrițe dintr-o singură bucată și matrițe divizate.

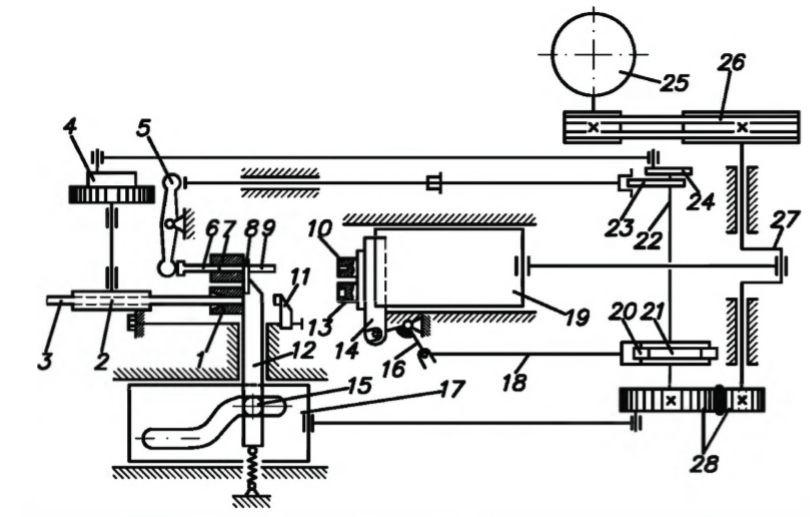

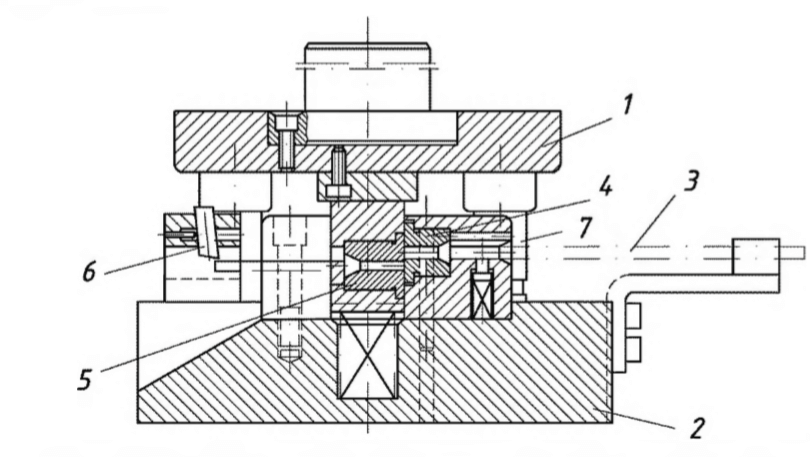

Diagrama cinematică a unei mașini automate cu două impacturi și o singură poziție este prezentată în Fig. 9.19.

Butucul de sârmă 3 este alimentat de rolele 2 care se rotesc intermitent prin matrița de tăiere 1 până la opritorul 11. Cuțitul 8, după ce a tăiat țeava 9, o transportă prin intermediul unui arc special la matriță și o menține până când pumnul o împinge în matrița 7. După aceasta, cuțitul 8 revine în poziția sa inițială, iar perforatorul 10 preschimbă capul produsului. Al doilea perforator 13 efectuează contracția finală a capului. Deplasarea pumnilor de-a lungul axei produsului este efectuată de glisorul principal 19, conectat printr-o bielă cu un arbore cotit 27.

Deplasarea transversală a perforatoarelor se realizează cu ajutorul patinelor 14, care sunt conectate la pârghia cu două umeri 16, la biela 18 și la rolele 20 cu ajutorul mecanismului cu came 21. Mecanismul cu came este montat pe un arbore cu came 22, care primește o mișcare de rotație prin intermediul unui angrenaj 28. Mecanismul de alimentare a materialului cu tijă are un dispozitiv cu clichet 4, cu ajutorul căruia se realizează rotația intermitentă a rolelor de alimentare 2. Alimentarea este reglată prin modificarea excentricității discului 24 prin intermediul unui uscător și al unui șurub. Ejectorul 6 și pârghia 5 sunt acționate de camea de acționare a ejectorului 23 montată pe arborele cu came.

Arborele cotit 27 primește cuplul de la motorul electric 25 prin intermediul transmisiei cu curea trapezoidală 26. Tija cuțitului 12 are aceeași dispunere și acționare ca la mașina automată cu un singur impact. Glisiera laterală 17 este echipată cu o cale de copiere, în care este introdusă o rolă 15, conectată la tija cuțitului.

Mașinile automate cu poziții multiple sunt concepute pentru ștanțarea produselor de bază și pentru ștanțarea produselor precum piulițele. La aceste mașini, numărul de poziții de lucru poate ajunge până la opt, ceea ce permite cea mai largă utilizare a capacităților tehnologice ale unei mașini.

Caracteristicile mașinilor automate multipoziție sunt:

- optimizarea gradelor de deformare a piesei de prelucrat datorită proiectării raționale a procesului tehnologic;

- posibilitatea creșterii uniforme a proprietăților mecanice ale materialului produsului prin întărirea prin deformare a tuturor elementelor piesei;

- precizia ridicată a produselor ștanțate datorită fixării rigide a sculelor pe patul mașinii și pe cursor

- productivitatea ridicată a mașinilor automate cu mai multe poziții datorită vitezei mari și a randamentului ridicat al produselor pentru fiecare ciclu de funcționare a mașinii

- suprafața mai mică ocupată de o mașină automată cu poziții multiple în comparație cu suprafața totală ocupată de mașinile automate corespunzătoare cu o singură poziție.

Proiectarea unui instrument (matriță) pentru formarea la rece include, de obicei, un bloc cu coloane de ghidare în care sunt instalate piese de deformare, de ghidare, auxiliare și altele. Blocurile matrițelor pentru ștanțarea volumelor sunt susținute de plăci superioare și inferioare solide care pot rezista la sarcini grele. Coloanele de ghidare și bucșele sunt ranforsate pentru a se asigura că piesele mobile ale matriței sunt ghidate în siguranță, chiar și în cazul unor forțe mari de ștanțare.

Ștampilele pentru operațiunile de separare a ștanțării la rece sunt concepute pentru tăierea bucăților din produse lungi, pentru tăierea bucăților din plăci groase, pentru perforarea găurilor sau a punților în găurile pieselor ștanțate, pentru tăierea de-a lungul conturului și pentru decapare.

Ștanțele pentru tăierea semifabricatelor (fig. 9.20) sunt echipate cu manșoane de tăiere 1, 2, instalate în suporturi mobile și fixe, care sunt fixate pe jumătățile superioară și inferioară ale ștanței. Înainte de tăiere, bara este introdusă prin ambele manșoane de tăiere până la opritorul 6. Tăierea are loc atunci când manșonul mobil este deplasat față de cel fix. Utilizarea manșoanelor de tăiere în locul cuțitelor de tăiere sporește precizia tăierii și reduce deformarea materialului la punctul de tăiere.

Matrițele pentru perforarea semifabricatelor rotunde sau profilate din foi groase, pentru ștanțarea la rece, matrițele pentru perforarea găurilor, pentru tăierea contururilor și pentru curățarea semifabricatelor obținute prin ștanțare la rece sunt similare din punct de vedere constructiv cu matrițele corespunzătoare pentru ștanțarea tablelor, dar sunt mai masive, au o rezistență mai mare, rigiditate etc. În cazul matrițelor pentru perforarea punților rămase în găuri după ștanțarea la rece, instrumentul de lucru este un perforator. Matrița servește doar pentru fixarea piesei de prelucrat. Punctajul este utilizat pentru perforare. Piesa de prelucrat este scoasă din perforator cu ajutorul unui extractor. La ștanțarea la rece a volumelor în producția de masă, se utilizează, de asemenea, matrițe combinate, care asigură, de exemplu, tăierea și perforarea într-o singură instalație de produse semifabricate.

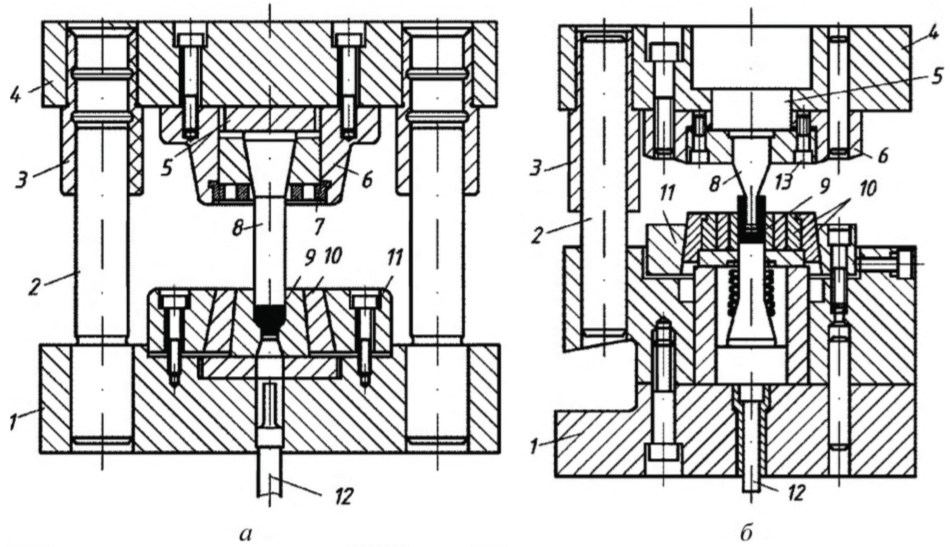

Matrițele de extrudare dreaptă și inversă (fig. 9.21) au plăci masive superioară 4 și inferioară 1, coloane de ghidare 2 bucșe 3. Suportul perforatorului este fixat pe placa superioară Perforatorul se sprijină pe placa suport 5 și este ținut de un manșon special. Acest manșon este strâns cu un inel filetat 7. În suportul pumnului sunt prevăzute șuruburi 13.

Matricea 9 este presată în una sau mai multe benzi conice 10. Aceasta se sprijină pe placa suport și este atrasă de suportul 11 către placa inferioară a matriței. Ejectorul 12 este acționat de dispozitivul de ejectare al presei. Piesa de prelucrat este introdusă direct în matriță. Plăcile superioară și inferioară ale matriței sunt fixate cu șuruburi pe glisieră și, respectiv, pe masa presei. Similar poate fi proiectarea matrițelor pentru extrudarea combinată și pre-deformarea pieselor de prelucrat.

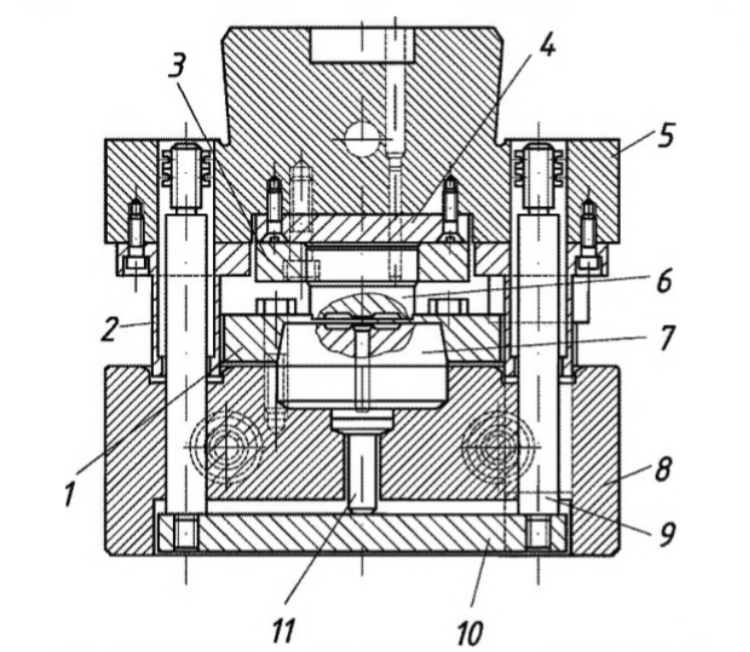

Matrița de formare (fig. 9.22) are o placă superioară masivă 5 și o placă inferioară 8, pe care, respectiv, cu ajutorul suporturilor pentru pumn și matrice 3 și 1 sunt fixate pumnul 6 și matricea 7. Sub pumn este montată o placă de susținere 4. Aceeași placă poate fi montată sub matriță.

Pentru a împinge piesele ștanțate în afara matricei servesc crucea 10, tija 9 și ejectorul 11. Atunci când cursorul se deplasează în sus și ajunge la punctul mort superior al bucșei 2, traversa 10 este ridicată cu ajutorul tijei 9. În același timp, ejectorul de ridicare 11 împinge piesa afară din matriță. Placa superioară a matriței este fixată prin intermediul unei caneluri în coadă de rândunică și a unei pene. Pentru calibrare și ștanțare pot fi utilizate ștampile cu modele similare.

În conformitate cu clasificarea operațiilor tehnologice, uneltele de lucru (matrițele) pot fi împărțite în grupe de complexitate, care diferă în ceea ce privește numărul de piese de lucru din setul de unelte, regularitatea necesară a mișcărilor lor unele față de altele, forma și dimensiunea centrului de deformare și precizia dimensiunilor executive. Principalele părți de lucru ale matrițelor de ștanțare la rece a volumelor sunt pumnii, matrițele, mandrinele și pumnii ejectoare.

Fundamentele dezvoltării tehnologiei de ștanțare volumetrică la rece

La dezvoltarea tehnologiei de ștanțare la rece, în primul rând, se analizează forma geometrică a piesei pentru a stabili fabricabilitatea acesteia pentru acest tip de tratament prin presiune. În acest caz, se constată dacă este posibil să se obțină prin ștanțare la rece toate părțile piesei, să se ștanțeze adânciturile cu razele specificate, dacă este oportun să se ștanțeze adâncituri mici sau este mai bine să se obțină prin tăiere etc.

După stabilirea fezabilității ștanțării volumelor la rece începe proiectarea tehnologiei, care include, în general, pregătirea materialului, selectarea operațiilor de ștanțare, calibrarea după ștanțare.

Pregătirea materialului înainte de formarea la rece implică curățarea, calibrarea și modelarea eboșelor.

O atenție deosebită se acordă pregătirii suprafeței pieselor brute și a produselor semifabricate înainte de ștanțare. Acestea trebuie să fie curate și bine lubrifiate, deoarece deformarea metalului are loc la presiuni specifice foarte mari, iar pierderile prin frecare sunt semnificative. Chiar și o cantitate mică de murdărie deteriorează calitatea suprafețelor și provoacă zgârieturi, zgârieturi și lovituri.

Pentru a crea un strat sub-lubrifiant în timpul deformării la rece, se folosesc diferite acoperiri: fosfatare, cupruare etc., pe care se aplică lubrifianți groși (săpun, uleiuri sulfurate cu umpluturi, lubrifianți pe bază de parafină și altele).

Tipurile de operații de ștanțare, numărul și secvența acestora sunt stabilite în funcție de forma geometrică a piesei, precizia necesară, calitatea suprafeței, proprietățile mecanice specificate. După aceea, este necesar să se aleagă metoda de ștanțare.

De exemplu, ștampilarea din bucăți de lingouri pe prese în comparație cu ștampilarea din sârmă calibrată (sau bară) pe mașini automate extinde semnificativ capacitățile tehnologice ale procesului și vă permite să obțineți o creștere a dimensiunii blanchetelor, să îmbunătățiți precizia pieselor forjate ștampilate și complexitatea formei lor.

În producția de semifabricate și piese finite prin deformare la rece pe prese, puteți alege între perforare cu o singură poziție sau cu mai multe poziții.

Trecerea de la ștanțarea cu mai multe poziții la ștanțarea cu o singură poziție este însoțită de o reducere a cerințelor privind manufacturabilitatea pieselor, deoarece între operații este posibilă efectuarea unui tratament termic fără întărire și reînnoirea straturilor sub-lubrifiante și lubrifiante. Ștanțarea pe prese permite proiectarea elementelor structurale ale semifabricatelor ștanțate prin diferite tipuri de extrudare, inclusiv transversală, radială și combinată, instalarea unor dispozitive speciale pentru reglarea stării de tensiune în centrul de deformare și cinematica curgerii metalului. Rezolvarea acestor probleme la utilizarea mașinilor automate de presare cu o singură poziție și cu mai multe poziții, de regulă, este dificilă și se justifică numai în cazul mașinilor cu destinație specială. Ștanțarea pe prese cu o singură poziție este aplicabilă într-o gamă largă de producție de piese brute și piese în ceea ce privește cantitatea, complexitatea designului, dimensiunile și greutatea, ceea ce asigură flexibilitatea producției. În cazul formelor complexe ale pieselor, reducerea numărului de operații se realizează de obicei prin utilizarea preselor combinate (extrudare combinată, extrudare directă cu turnare etc.). În cazul unei deformabilități scăzute a semifabricatelor, a unei plasticități insuficiente și a unei întăriri puternice a materialului, procesul de turnare secționată este împărțit în mai multe tranziții cu recoacere intermediară.

Presele hidraulice sunt cele mai universale în ceea ce privește nomenclatura pieselor ștanțate, dimensiunile, deformabilitatea tehnologică a pieselor de prelucrat inițiale, cerințele față de programul de încărcare pentru lungimea cursei. Un avantaj semnificativ al presei hidraulice este independența forței admisibile de poziția cursorului (pumnului). Acest lucru face posibilă utilizarea preselor hidraulice atât verticale, cât și orizontale pentru extrudarea pieselor alungite, inclusiv a arborilor în trepte cu o lungime de până la 1 m și o greutate de până la 10 kg și mai mult.

Gama de piese, atât în funcție de tipul de material, cât și de forma și dimensiunile acestora, se extinde considerabil la ștanțarea pe prese în comparație cu mașinile automate. În comparație cu ștanțarea pe o singură poziție, ștanțarea pe mai multe poziții pe presă asigură o mecanizare și o productivitate mai ridicate ale procesului și nu limitează drastic numărul de operații. Astfel, ștanțarea la rece multipoziție pe prese combină versatilitatea, manevrabilitatea și performanțele ridicate ale mecanizării, automatizării și, în consecință, productivitatea ridicată.

Producția de piese de formă complexă, în special din materiale cu plasticitate redusă, se bazează de obicei pe procese cu două și mai multe tranziții. Cu toate acestea, de regulă, tranziția de la un proces cu tranziție unică la un proces cu tranziție multiplă este însoțită de o creștere a forței nominale de presare și de o creștere a pierderilor de energie datorate deformării elastice a sistemului piesă de prelucrat-presă.

Piesele goale cu fund sunt produse de obicei prin extrudare directă sau inversă. Deformarea maximă și grosimea minimă a peretelui piesei în acest caz sunt determinate în funcție de deformabilitatea tehnologică a piesei. Piesele goale de formă complexă pot fi produse prin combinarea extrudării inverse (producția de cavități) cu extrudarea directă, reducerea, turnarea și alte procese. Procesele combinate cresc productivitatea (prin reducerea numărului de tranziții) în comparație cu procesele simple.

Un exemplu de proces tehnologic tipic de deformare la rece este prezentat în Fig. 9.23, unde este prezentată schema de fabricație a pieselor forjate de piulițe (piese brute) pe o mașină de presare automată cu poziții multiple.

O piesă brută de piuliță hexagonală cu un orificiu filetat (filetul este tăiat pe o mașină de filetat) este forjată în patru operații în fiecare pereche de matriță și perforator, cu transportul interoperațional al semifabricatului.

Forjarea este de obicei urmată de operațiuni de finisare pentru calitatea, forma și dimensiunile pieselor forjate. În unele cazuri, tehnologia de ștanțare în volum poate include sudarea (de exemplu, pentru eboșele de inele extrudate), operații de finisare cum ar fi găurirea, frezarea fantelor, laminarea filetelor și operații de finisare (debavurare, debavurare, acoperire, lustruire).