Ștanțarea volumetrică este o schimbare de formă a metalului în cavitatea volumetrică a sculei (matriței) cu o redistribuire semnificativă a metalului în secțiunea transversală a piesei originale. Dacă piesa de prelucrat înainte de ștanțare este încălzită la temperatura de prelucrare, procesul se numește ștanțare la cald.

Conținut

Esența și tipurile de ștanțare la cald

La ștanțarea în volum, modelarea piesei se realizează în matrițe sub acțiunea unor forțe externe. Matrița este o unealtă specială cu nișe care corespund formei piesei forjate și se numesc canale de matriță (fig. 8.1). Canelurile adiacente ale jumătăților superioară și inferioară ale matriței formează o cavitate în care piesa de prelucrat este deformată. Înainte de ștanțare, piesa de prelucrat inițială este plasată în partea inferioară a matriței, iar deformarea piesei are loc atunci când matrița superioară se deplasează în jos. Fluxul de metal din lingou în canalul matriței este afectat de rezistența peretelui și de forța de frecare, ceea ce face ca metalul să umple volumul canalului. Excesul de metal curge în spațiul dintre matrițe, formând un fulg (bavură). Lingoul obținut după ștanțare se numește piesă forjată ștanțată. O piesă forjată ștanțată este o copie exactă a cavității matriței.

Ștanțarea de volum la cald este unul dintre principalele tipuri de OMD, prin care se produc piese brute pentru piesele critice ale aeronavelor, automobilelor, tractoarelor etc.

Materialul de plecare pentru ștanțarea de volum este reprezentat de bare laminate sau presate, iar oțelul carbonic sau slab aliat este cel mai adesea utilizat ca material. Metalele neferoase și aliajele sunt, de asemenea, supuse acestui tip de ștanțare.

Prin ștanțarea volumetrică se obțin produse similare celor obținute prin forjare. Înlocuirea forjării cu ștanțarea în volum permite: creșterea productivității procesului (zeci și sute de piese forjate pe oră); extinderea gamei de piese forjate prin complicarea formei acestora; reducerea volumului prelucrărilor ulterioare și reducerea consumului de metal prin apropierea formei pieselor forjate de forma piesei; reducerea costurilor de formare și a salariilor personalului de exploatare.

O piesă forjată este un produs fabricat prin ștanțare la cald în conformitate cu cerințele standardului de stat. Forma de forjare este o figură spațială definită de dimensiunile nominale liniare și unghiulare, determinate pe baza dimensiunii nominale liniare a piesei, a toleranței stabilite și a toleranței liniare.

Forjate, în funcție de destinația pieselor care urmează să fie fabricate din ele, se subîmpărțesc: după precizia de fabricație, după grupa de oțel, după configurația suprafeței de separare a matriței utilizate și după gradul de complexitate.

În același timp, la ștanțare există o restricție privind greutatea și dimensiunea pieselor forjate din cauza necesității de a deforma întreaga piesă deodată și a rezistenței la forțele de frecare împotriva pereților fluxului matriței, precum și necesită utilizarea de unelte speciale (matrițe) fabricate din oțeluri scumpe.

Comparația dintre cele două metode de producție a pieselor forjate a arătat că reducerea costului de producție al pieselor forjate ștanțate în comparație cu cele forjate este posibilă numai la creșterea producției în serie. Prin urmare, ștanțarea devine rentabilă în cazul producției de volum mediu, mare și de masă.

Forjarea la cald, ca și forjarea, se realizează în atelierele de forjare ale fabricilor de construcții de mașini, precum și în fabrici specializate de forjare. În același timp, în timp ce în construcția de mașini grele majoritatea pieselor forjate sunt produse prin forjare, în industria automobilelor aproape toate piesele forjate sunt produse prin forjare volumetrică. Datorită tendinței de creștere a producției în serie în ingineria mecanică, ștanțarea volumetrică este din ce în ce mai dezvoltată.

Ștanțarea volumetrică este împărțită în diferite tipuri. În funcție de echipament, există o diferențiere a ștanțării pe ciocane, pe prese de ștanțare la cald cu manivelă, prese cu șurub, cu fricțiune, hidraulice; ștanțare pe mașini orizontale de forjare (HFM); ștanțare pe mașini speciale. Mașinile speciale includ rolele de forjare, îndoirea orizontală, forjarea verticală, sertizarea rotativă, sertizarea radială, forjarea electrică și mașinile de răsturnare.

Tipul de matriță determină natura fluxului de metal și, pe această bază, se face o distincție între forjarea cu matriță deschisă, forjarea cu matriță închisă și forjarea cu matriță de extrudare. Această împărțire a ștanțării în tipuri este considerată cea principală. Forjarea în matriță deschisă este cea mai frecventă.

O matriță în care există posibilitatea ca metalul să curgă în spațiul liber în timpul procesului de deformare se numește matriță deschisă. Valoarea spațiului A (fig. 8.2) dintre părțile mobile și staționare ale unei astfel de matrițe se modifică în timpul procesului de ștanțare. Excesul de metal curge în spațiul liber, a cărui înălțime se modifică, de asemenea, în timpul procesului de deformare. Metalul care fuge în timpul deformării închide ieșirea din canelurile matriței și forțează metalul să umple întreaga cavitate. În plus, la sfârșitul deformării, tot metalul în exces din cavitate este presat în resturi. Prin urmare, semifabricatul poate fi tăiat fără precizie, dar cu exces de metal. Pentru a extrage piesele forjate din matriță, pereții laterali ai acesteia sunt făcuți înclinați (pante de ștanțare a), valoarea unghiului de înclinare este de 5-12 °. Principalul dezavantaj al ștanțării în matrițe deschise este reprezentat de pierderile mari de metal în deșeuri, care depind de greutatea și forma pieselor forjate și pot ajunge la 30% și mai mult. În plus, fibrele metalice sunt tăiate la îndepărtarea deșeurilor, ceea ce reduce semnificativ calitatea pieselor forjate.

Forjarea în matriță închisă se caracterizează prin faptul că matrița este închisă în timpul procesului de deformare (fig. 8.3) și există un mic spațiu între părțile mobile și staționare ale matriței, al cărui scop este doar de a crea mobilitatea unei părți a matriței în raport cu cealaltă și de a proteja matrița împotriva blocării. La sfârșitul ștanțării, metalul se poate scurge prin spațiul liber, formând o bavură de capăt, care provoacă tensiuni ridicate în cavitate și uzură și indică un exces de metal în piesă.

Ștanțarea cu matriță închisă se realizează de obicei la GCM-uri. Cu toate acestea, matrițele închise sunt, de asemenea, utilizate în ștanțarea cu ciocan și CLIP. Acest tip de ștanțare se mai numește ștanțare fără fulgi.

Ștanțarea în matrițe închise se caracterizează prin economisirea semnificativă a metalului, absența operațiunii suplimentare de tăiere a așchiilor, schema favorabilă de compresie integrală, valoarea mai mică a pantelor (1-3°) decât în cazul ștanțării în matriță deschisă. Schema de ștanțare în matrițe închise este deosebit de eficientă pentru aliajele slab plastice, deoarece susținerea laterală a pereților cavității matriței crește semnificativ presiunea hidrostatică, în urma căreia crește plasticitatea metalului. În plus, macrostructura pieselor forjate se caracterizează prin faptul că fibrele metalice primesc conturul conturului de forjare și nu sunt tăiate.

Principalul dezavantaj al metodei de forjare în matriță închisă este neuniversalitatea sa. De exemplu, un contur rotund al piesei forjate la forjarea în matrițe închise este inacceptabil din cauza concepției netehnologice a sculei, care se caracterizează printr-o rezistență scăzută a marginilor matriței. Numărul limitat de forme raționale de piese forjate ștanțate și nevoia de dozare precisă a metalului reduc semnificativ domeniul de aplicare al matrițelor închise; în plus, precizia înălțimii pieselor forjate este mai scăzută decât în cazul forjării în matriță deschisă.

Pentru a evita supraîncărcarea matrițelor și a echipamentelor în caz de încălcare a condiției de egalitate a volumelor lingourilor și pieselor forjate, se utilizează compensatoare. Acesta este un receptor special de metal în exces, situat în locul cel mai dificil de umplut matrița cu metal, în care metalul în exces este presat după finalizarea forjării. În unele cazuri, compensatorul îndeplinește aceleași funcții ca o canelură de bavură, prin care metalul este frânat pe măsură ce părăsește cavitatea matriței, asigurând umplerea tuturor colțurilor acesteia și, în același timp, metalul în exces curge în compensator fără a suprasolicita sculele și echipamentele.

Ștanțarea prin extrudare (fig. 8.4) se caracterizează prin faptul că matrița are cavități adânci umplute cu metal. Ștanțarea prin extrudare se realizează în principal pe prese hidraulice, CMP și GKM.

Ștanțarea prin extrudare elimină unul dintre dezavantajele ștanțării închise — necesitatea unei dozări precise a metalului, datorită unei soluții constructiv noi a formei matriței, și anume realizarea acesteia închise cu două planuri de separare. În acest caz, în cavitatea principală a matriței (fig. 8.4, a) se formează partea de corp a piesei forjate, iar în cavitatea diametrului de extrudare — partea centrală a piesei forjate.

De asemenea, se face o distincție între matrițele cu un singur braț și cele cu mai multe brațe (matrița are mai multe brațe în care piesa de prelucrat ia treptat forma piesei forjate).

În funcție de tipul de lingou, se utilizează ștanțarea cu o singură piesă, ștanțarea cu mai multe piese și ștanțarea cu bare. În cazul forjării dintr-un lingou dintr-o singură bucată, se produce o singură piesă forjată. În cazul forjării multiple, un anumit număr de piese forjate (2-4 piese) sunt produse secvențial. În cazul forjării barelor, sunt produse mai multe piese forjate (5-7 sau mai multe), după care capătul barei este încălzit din nou și forjarea continuă.

În plus față de tipurile de ștanțare menționate mai sus, există ștanțare dezmembrată, ștanțare dintr-o singură piesă, ștanțare din mai multe piese etc. În forjarea cu matriță divizată, procesul este separat și metalul este deformat în mai multe matrițe montate pe mașini separate. În cazul ștanțării dintr-o singură piesă, există un singur flux final în matriță. Cel mai adesea, ștanțarea este o ștanțare dintr-o singură piesă. În forjarea în mai multe piese, matrița are mai multe treceri finale dispuse într-un rând și utilizate pentru a produce mai multe piese forjate simultan. Forjarea în mai multe piese este utilizată pentru a produce piese forjate scurte și mici.

Formarea metalului și condițiile de forță ale procesului de forjare la cald

Forjarea în matriță deschisă este caracterizată de următorii factori.

1 Deoarece volumul de metal nu este constant, există, prin urmare, o parte din metal care este eliminată ca deșeu. Trebuie să fie îndeplinită următoarea condiție

unde Vreflux, Vп, Vobl — sunt, respectiv, volumele de lingouri, piese forjate și deșeuri.

2. Direcția de deplasare a metalului este perpendiculară pe direcția de mișcare a matriței.

3. Fulgii creează contrapresiune, care, crescând presiunea hidrostatică în matriță, asigură umplerea elementelor de colț ale fluxului și, astfel, se realizează posibilitatea de reglare a umplerii matriței.

În forjarea în matriță deschisă există trei etape principale de curgere a metalului (fig. 8.5): depunerea liberă (Fig. 8.5, a); umplerea matriței (Fig. 8.5, b) și extrudarea așchiei (Fig. 8.5, c). În practică, există și o a patra etapă (nedorită), când fluxurile matriței sunt umplute, dar forja nu este modelată în înălțime. Etapele de variație a forței de matrițare sunt prezentate în figura 8.5, d.

Forța de forjare la alegerea unei prese de ștanțare la cald cu manivelă pentru piese forjate rotunde poate fi calculată prin formula

unde σт— limita de curgere a metalului la temperatura de forjare, MPa; b3, h3 — lățimea și grosimea punții de așchiere, mm; , F3, Fп — suprafața de proiecție a podului de așchii și a forjării pe planul de separare, mm 2 ; Dп — diametrul piesei forjate, mm (pentru piesele forjate de formă apropiată de cea rotundă și pătrată în plan, se ia Dп = 1 ,13 √Fп ).

Masa părților care cad din ciocanul de ștanțare (7 (kg) pentru piesele forjate rotunde poate fi găsită prin formula

Deoarece forjarea în matriță închisă nu implică formarea unei așchii și se realizează numai două etape de schimbare a formei (așezarea și umplerea matriței), forța la toți ceilalți parametri identici este întotdeauna mai mică decât forța forjării în matriță deschisă.

Forța de deformare pentru piesele forjate rotunde poate fi calculată prin formula

Curgerea metalului în forjarea prin extrudare (a se vedea Fig. 8.4, a) se realizează în trei etape: depunerea până în momentul contactului cu pereții laterali ai axei cavității matriței; umplerea cavității matriței principale; formarea pieselor forjate în cavitatea de extrudare.

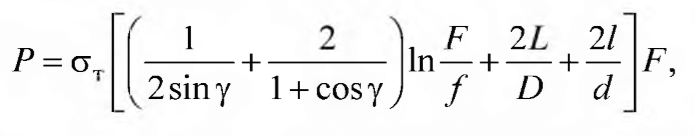

Forța de forjare prin extrudare pentru schema de extrudare directă poate fi determinată prin formula

în care D, L, F, γ — diametrul, înălțimea, suprafața secțiunii transversale, unghiul de înclinare a pereților laterali ai părții de corp a piesei forjate; d, l, f — diametrul, înălțimea, suprafața secțiunii transversale a părții de bară a piesei forjate.

Dacă secțiunea transversală a piesei forjate diferă de un cerc, atunci în locul diametrelor D și d este necesar să se utilizeze diametrele date D = 1,13√F, d = 1,13√f.

Echipamente și unelte pentru forjare la cald

Cele mai multe piese forjate sunt produse pe ciocane universale de forjare cu abur-aer, prese de forjare la cald cu manivelă (HHSP) și mașini de forjare orizontale (HFM). În plus, cele mai mari produse sunt ștanțate pe prese hidraulice cu o forță de până la 750 MN. Echipamentele pentru forjarea pe loturi sunt de obicei combinate în module de producție flexibile echipate cu brațe robotizate și controlate de computere.

Ciocănelele de ștanțare sunt mașini cu impact în care energia de antrenare este transformată în energie utilă de deformare a metalului în momentul impactului jumătății superioare a matriței și a capului ciocanului asociat și a tijei pistonului (părți căzătoare ale ciocanului) împotriva piesei de prelucrat. La un ciocan de ștanțare cu aer comprimat (fig. 8.6), părțile superioară și inferioară ale matriței trebuie să coincidă exact.

Prin urmare, stâlpii patului 2 sunt fixați direct pe chabotul 1, iar capul ciocanului 3 se deplasează de-a lungul unor ghidaje lungi fixate pe stâlpi. Raportul de masă al chabotului și al părților căzătoare t este de 20-30, iar numărul de lovituri pe minut este de 90-110. Purtătorul de energie — aburul comprimat, intră în cilindrul de lucru 5 și este distribuit prin intermediul cutiei de bobine 6, în funcție de acțiunile efectuate: ridicarea oilor, cursa de lucru etc. Lubrifierea unităților ciocanului se realizează prin intermediul dispozitivelor 7-9. Ciocanele de ștanțare, datorită versatilității, simplității construcției și costului mai scăzut în comparație cu alte tipuri de echipamente, sunt convenabile pentru utilizare în toate tipurile de producție, dar, din cauza zguduirii clădirilor și a vibrațiilor rezultate în timpul funcționării, sunt înlocuite treptat de CLIP. La ciocănelele de ștanțare cu abur-aer, masa pieselor în mișcare poate fi cuprinsă între 630 kg și 25 tone, dar cele mai utilizate ciocane sunt cele la care acest parametru are o valoare cuprinsă între 630 kg și 10 tone.

În atelierele de producție la scară largă, în loc de ciocane este de preferat să se utilizeze prese de ștanțare la cald cu manivelă (HSPP). Acest echipament (fig. 8.7) este împărțit în trei grupe:

- prese ușoare cu o forță nominală de 6,3-16 MN, concepute pentru producția de piese forjate cu o greutate de până la 2 kg;

- prese medii cu forța nominală de 20-50 MN — pentru piese forjate care cântăresc până la 40 kg;

- prese grele cu forța nominală 63-160 MN, utilizate pentru piese forjate care cântăresc mai mult de 50 kg.

Designul unei prese tipice include (Fig. 8.7, a) pat masiv 7, cu șuruburi 4, deasupra patului este fixat motorul electric 3 și receptorul 2, care servește pentru acumularea aerului comprimat. Sub masa de lucru a presei se află ejectorul inferior al presei 5.

Principiul de funcționare al presei este următorul (Fig. 8.7, Rotirea de la motorul electric M prin transmisia cu curea trapezoidală 9 este transmisă volantului 8, care este fixat pe arborele intermediar Pe partea opusă a acestui arbore există o transmisie cu angrenaje 11. Cuplul este transmis de la arborele 10 la arborele cotit principal prin intermediul unui ambreiaj pneumatic cu fricțiune 14. Rotirea arborelui cotit prin biela 13 conduce la mișcarea alternativă a glisierei 15 a presei, pe care este fixată jumătatea superioară a matriței. Jumătatea inferioară a matriței este fixată pe masa de lucru a presei 16, echipată cu un dispozitiv de cuplare. O frână 6 este utilizată pentru a opri rotația arborelui cotit în poziția cea mai înaltă, precum și într-o situație de urgență. În plus, frâna este montată pe volanul 8. Mișcarea glisorului este supusă unei anumite legi: fiecărui unghi de rotație a arborelui cotit îi corespunde o anumită viteză și o anumită poziție pe înălțime a glisorului. În consecință, glisorul presei are o valoare constantă a cursei și o poziție inferioară și superioară fixe. Din acest motiv, ștanțarea în fiecare flux se face, de obicei, într-o singură cursă a pistonului (ciocanul de ștanțare necesită mai multe curse), iar dimensiunile de înălțime ale piesei de prelucrat sunt mai precise decât la ștanțarea pe ciocane. Presele sunt echipate cu ejectoare pentru a scoate piesele forjate din matrițe.

Ștanțarea pe prese mecanice are și alte avantaje care reduc costul produselor. Astfel, matrițele compuse mai puțin costisitoare sunt utilizate pe scară largă la presele cu manivelă. Productivitatea acestor prese este cu 30-50% mai mare decât productivitatea ciocanelor, deoarece deformarea într-un flux al matriței durează o singură cursă a cursorului, automatizarea este facilitată, iar condițiile de lucru ale lucrătorilor sunt îmbunătățite. Caracterul fără impact al preselor cu manivelă face posibilă instalarea lor în clădiri ușoare.

Presele hidraulice de forjare nu diferă de presele de forjare prin principiul de funcționare, dar au o lungime mai mică a cursei transversale, rigiditate crescută și forță maximă mai mare (până la 750 MN). Acest tip de prese este mai scump și mai lent decât presele cu manivelă și este utilizat pentru forjarea pieselor forjate de dimensiuni deosebit de mari, a pieselor forjate din aliaje slab plastice și pentru operațiuni care necesită o cursă lungă a sculei. Printre piesele forjate tipice produse cu acest echipament se numără pârghiile mari, flanșele, discurile, angrenajele, elicele, panourile cu rigidizări și alte părți ale caroseriei aeronavelor cu o suprafață mare în plan, inelele, bandajele etc.

Presele sunt echipate cu sisteme de ejecție, perforare verticală și laterală. De exemplu, o presă de 650 MN are cinci cilindri de lucru și șase trepte de forță, două mecanisme de perforare laterală cu o forță de 70 MN fiecare și un sistem de perforare verticală cu o forță de 134 MN. Presele hidraulice sunt echipate cu mijloace de mecanizare și sistem electronic de control.

Schema constructivă a unuia dintre modelele de prese hidraulice de ștanțare cu un pat de tip tandem este prezentată în Fig. 8.8. Patul presei este un cadru fix, format din traversele superioare 2 și inferioare 9, unite prin coloane 15 și fixate prin piulițe 17. Cadrul mobil constă, de asemenea, din traverse superioare și inferioare 14, care sunt conectate prin coloane 5 și fixate cu piulițe 12. Pe traversa superioară 2 a cadrului fix și pe traversa inferioară 14 a cadrului mobil sunt instalați cilindrii de lucru 7 și 13 cu pistoane și conectați rigid la traversele 9 și 16. Înaintarea cadrului mobil al presei se face sub acțiunea fluidului de înaltă presiune furnizat cilindrilor de lucru 7 și 13 (direcția de deplasare este asigurată de manșoanele pistoanelor 4 și 17); întoarcerea se face sub acțiunea presiunii fluidului din cilindrii 5, ale căror pistoane 6 se sprijină pe bara transversală 16.

Principiul de funcționare al presei este următorul. După plasarea piesei de prelucrat în matrița situată pe masa 7, lichidul este introdus în cilindrii de lucru 7 și 13. Cadrul 14 se deplasează în jos, efectuând o cursă în gol, iar după contactul cu piesa de prelucrat, o cursă de lucru. Cursa inversă de mers în gol are loc atunci când cilindrii 8 sunt alimentați cu lichid la presiune ridicată.

Proiectarea patului de tip tandem a permis reducerea semnificativă a dimensiunilor totale ale elementelor individuale ale presei, reducerea consumului de metal fără reducerea rigidității, îmbunătățirea stabilității acesteia (centrul de greutate este situat în apropierea suporturilor).

Mașina de forjare orizontală (HFM) este o presă mecanică orizontală, care este proiectată pentru forjarea la cald a volumelor (forjarea barelor), în principal a pieselor forjate sub formă de tije, folosind matrițe cu mai multe brațe despicate. Designul GKM include mecanismul principal de glisare a manivelei, care efectuează coborârea, și un mecanism suplimentar cu came și pârghii, care servește la prinderea piesei de prelucrat.

Principalele caracteristici ale GKM sunt: prezența separării matrițelor în două planuri reciproc perpendiculare; deplasarea glisorului principal de ieșire în plan orizontal, care permite ștanțarea pieselor cu configurație complexă și deformarea locală a pieselor lungi.

Prima fantă a matrițelor GKM (fig. 8.9) este situată între pumnul 7 fixat în glisieră și matrițele 4 (mobilă) și 3 (fixă).

În poziția inițială (fig. 8.9, a), bara cu diametrul c1 este introdusă în locașul semianular al matriței fixe 3 și împinsă spre opritorul 2. Astfel, în cavitatea de lucru rămâne o bară cu lungimea lвcare poate fi deformată. După aceea, GCM este pornit pe cursa de lucru, iar părțile mașinii și matrițele sunt conduse secvențial în pozițiile indicate în fig. 8.9, b, c. În momentul începerii deformării — (modelarea unei bare de lungime lв) o parte a barei cu lungimea lfixată este blocată între matrițe, ceea ce împiedică o eventuală împingere axială a barei. În același timp, opritorul 2 este dat la o parte, făcând loc pumnului de deformare 1. După încheierea procesului de deformare, o parte din bara lв a fost deja modelată și a umplut cavitatea dintre matrițe pentru a forma o flanșă (Fig. 8.9, c). După aceea, pumnul 1 este inversat și matrițele 3 și 4 sunt deplasate în poziția inițială, iar bara cu flanșă este îndepărtată cu ușurință din spațiul dintre matrițe și din mașină.

GKM poate fi utilizat, de asemenea, pentru forjarea în mai multe pasaje, efectuând operații ulterioare în alte paturi, ale căror axe sunt plasate unul deasupra celuilalt în matrițe GKM cu mai multe brațe. În mașinile moderne, deplasarea barei cu forjarea prin canalele matriței se face automat cu ajutorul unui manipulator.

Proiectele GKM sunt împărțite în funcție de tipul de acționare în mecanice și hidraulice. Mașinile pot avea separare verticală sau orizontală a matrițelor. Majoritatea mașinilor de forjare orizontală sunt realizate cu separare verticală a matrițelor.

Principalele avantaje ale mașinilor de forjare orizontală sunt

- absența rebuturilor (cu excepția pieselor individuale de configurație complexă), ceea ce elimină utilizarea preselor și matrițelor de tăiere;

- absența pantelor de ștanțare, cu excepția cavităților interne ale pieselor forjate formate de pumnii cu pante mici și în prezența frezelor;

- posibilitatea de a atribui toleranțe de prelucrare mai mici și toleranțe mai strânse în comparație cu cele utilizate la ciocănire, ceea ce permite economii semnificative de metal;

- obținerea unei macrostructuri bune, cu direcția fibrelor orientată cât mai favorabil în raport cu forțele care acționează asupra piesei, inclusiv absența tăierii excesive a fibrelor;

- posibilitatea de a înlocui plăcuțele de lucru ale părților cele mai supuse uzurii ale matrițelor, ceea ce reduce costul acestora;

- comoditatea combinării GKM în procese combinate de forjare cu ciocan, presă, role de forjare și mașină de îndoit;

- posibilitatea de a produce ștanțe din lingouri măsurate și din bare.

Instrumentul principal — matrițele pentru ștanțare la cald, lucrează în condiții foarte dificile, supuse expunerii repetate la tensiuni și temperaturi ridicate. Fluxul intens de metal fierbinte pe suprafața matriței provoacă abraziunea mânerului și contribuie, de asemenea, la încălzirea suplimentară a sculei. În timpul fiecărui ciclu de ștanțare, matrița suferă fluctuații dramatice de temperatură, ceea ce duce la formarea de fisuri termice pe suprafața mânerului. Prin urmare, oțelurile pentru matrițe trebuie să se caracterizeze prin proprietăți mecanice ridicate și să combine rezistența cu duritatea la impact, rezistența la uzură, rezistența la căldură și ductilitatea, păstrând aceste proprietăți la temperaturi de 300-600 °C. Aceste oțeluri trebuie să fie bine calcinate în timpul tratamentului termic și prelucrate pe mașini de tăiat metale. Clasa de oțel se alege în funcție de condițiile specifice de funcționare ale matriței și de designul acesteia. De asemenea, este de dorit ca oțelul de ștanțare să nu conțină elemente deficitare și să fie relativ ieftin.

Gradele și compoziția chimică a oțelurilor pentru matrițe, duritatea acestora după recoacere sau călire trebuie să fie conforme cu GOST 5950-2000. Oțelurile 5ХНМ, 5ХНВ și 5ХГМ sunt utilizate pentru fabricarea matrițelor de ciocan și de presă. Oțelul fără nichel 4ХМФС servește drept înlocuitor cu drepturi depline pentru oțelurile rare cu crom-nichel 5ХНВ și 5ХНМ. Oțelurile din clasele 7X3 și 8X3 sunt utilizate pe scară largă pentru formarea matrițelor.

La ștanțarea aliajelor greu de format pentru fabricarea matrițelor se utilizează oțelurile înalt aliate 4XZVMF, 4X5V2FS, 4X5MFS, 4X4VMFS, 5XZVZMFS și altele. Aceleași oțeluri sunt recomandate pentru fabricarea pieselor de matrițe care se supun unei sarcini ridicate în timpul contracției și extrudării la mașinile de matrițe la cald GCM, GCSP.

De regulă, sculele pentru forjare la cald sunt fabricate din piese brute forjate. Lingoul inițial este selectat în așa fel încât să se garanteze cel puțin trei forjări. Acest lucru elimină defectele de origine metalurgică și asigură structuri cu granulație fină și omogenă și caracteristici mecanice ridicate ale metalului. Producerea matrițelor se realizează conform uneia dintre următoarele variante: prelucrare integrală — tratament termic — finisare; tratament termic — prelucrare integrală; prelucrare — tratament termic — prelucrare finală.

Tratamentul termic al diferitelor oțeluri pentru matrițe constă în călire și revenire, iar acestea sunt supuse tratamentului termic la temperaturi diferite în funcție de calitate.

În Rusia și în străinătate se utilizează din ce în ce mai mult matrițele turnate cu flux, al căror principal avantaj este un consum mai redus de forță de muncă în comparație cu alte matrițe, ca urmare a reducerii puternice a volumului de prelucrare; în unele cazuri, matrițele turnate sunt și mai rezistente. Pentru fabricarea lor se folosesc în principal oțeluri cu compoziție similară oțelurilor pentru matrițe forjate, precum și oțeluri și aliaje speciale cu rezistență ridicată și unele tipuri de fontă aliate.

Principiile de bază ale tehnologiei de ștanțare la cald a volumelor

Forjare pe ciocane

Piesele forjate pe ciocane sunt împărțite în grupe și subgrupe în funcție de următoarele caracteristici:

- în funcție de metoda de forjare: forjare plană sau forjare frontală;

- după forma piesei forjate și raportul dintre dimensiunile sale principale;

- după forma secțiunilor transversale ale pieselor forjate, care determină natura modificării formei la umplerea cavităților canalului de ștanțare și necesitatea utilizării canalelor pregătitoare;

- formele axei principale de forjare și ale liniei de despărțire, care predetermină utilizarea de lingouri speciale sau necesitatea de a echilibra forțele de forfecare în timpul forjării.

În funcție de metoda de forjare selectată, care determină în mare măsură natura procesului tehnologic, se disting două grupe de piese forjate cu ciocanul.

Grupa I include piese forjate alungite și curbe, ștanțate perpendicular pe axa piesei (ștanțare plană). aceste piese forjate se caracterizează printr-o valoare semnificativă a raportului dintre lungimea lor și lățimea medie în plan, iar deformarea piesei în brațele de ștanțare are loc în principal de-a lungul a două axe — în direcția înălțimii și lățimii pieselor forjate, în direcția axei principale (lungimea pieselor forjate) deformarea este foarte nesemnificativă;

Grupa II — piese forjate rotunde și pătrate sau piese forjate apropiate de acestea din punct de vedere al formei în plan și piese forjate cu spițe. Aceste piese forjate sunt ștanțate de-a lungul axei piesei de prelucrat (ștanțare față-verso), iar deformarea în canalele de ștanțare are loc prin depunere, extrudare și perforare.

Pentru forjarea cu ciocanul, se folosesc cel mai adesea ciocane de forjare cu aer comprimat și matrițe deschise (a se vedea figura 8.1). Matrița superioară este atașată la bară, iar matrița inferioară este atașată la suportul matriței, care este fixat pe jabot. Ciocanul are o cursă nerigidă, astfel încât matrița ciocanului este proiectată astfel încât, la ultima lovitură, jumătățile sale să se închidă în planul de impact. La ștanțare, scopul este de a preveni contactul dintre jumătăți, deoarece loviturile frecvente pot duce la distrugerea matriței. Rămâne un mic spațiu între matrițe, ceea ce duce la o masă a bolinei forjate rezultate mai mare decât masa nominală.

Bancnotele laminate sau forjate sunt utilizate pentru ștanțarea de volum pe ciocane. Ștanțarea lingourilor laminate se realizează într-o matriță cu mai multe toroane (fig. 8.10), care are lingouri pentru a da lingourii o formă de tranziție înainte de ștanțarea în toronul final. Eșantionul este modelat în pârghiile de lingouri, care sunt situate la marginile matriței, pentru a da eșantionului forma necesară pentru ștanțare în pârghiile finale.

Toate fluxurile matrițelor de ciocănit pot fi subdivizate în trei grupe.

Primul grup include pârâurile de forjare finală și preliminară. Cavitatea fluxului final urmează exact forma forjării la cald și este prevăzută o canelură pentru resturi. Fluxul preliminar, de asemenea, repetă practic forma forjării, dar nu există canelură pentru așchii, iar metalul curge spre planul de separare al matriței. Scopul canalelor de ștanțare este de a finaliza forma piesei și de a produce piesele forjate.

Cea de-a doua grupă include pârtiile de debitare. Scopul acestora este deformarea grosieră preliminară a piesei de prelucrat inițiale, obținând o formă favorabilă pentru ștanțare în ștanțurile de ștanțare cu deșeuri metalice relativ reduse în resturi. În funcție de metoda de ștanțare utilizată în creuzetul final, creuzeturile de bare pot fi subdivizate în subgrupe. Creșele de lingouri utilizate pentru forjarea matrițelor plate includ: creșe de formare; creșe de laminare (deschise și închise); creșe de broșare (deschise și închise); creșe de prindere; creșe de aplatizare; creșe de broșare; creșe de îndoire. Canalele de ștanțare a lingourilor utilizate la ștanțarea prin alunecare a feței sunt: canalul de alunecare și canalul de formare specială. Mai există alte două pârâuri de debitare, pârâul de depunere și pârâul special de broșare. Aceste pârâuri sunt utilizate atât pentru ștanțarea plană, cât și pentru ștanțarea pe față.

Al treilea grup include mânerele de tăiat — cuțite față și spate. Acestea sunt utilizate pentru a separa piesele forjate ștanțate de bară atunci când se ștanțează dintr-o bară sau dintr-o piesă multiplă. Mânerele de tăiere sunt, de asemenea, utilizate pentru a separa cleștele de piesele forjate.

De obicei, forjarea se face rapid, cu o singură căldură, iar piesa de prelucrat este deformată succesiv în brațele matriței. Această metodă este cea mai comună datorită productivității sale ridicate.

În cazul unui lingou forjat, matrița are un canal final, iar lingoul este preforjat pe un alt echipament, care este de obicei unul sau două ciocane pneumatice de forjare plasate lângă ciocanul de forjare. Pe ciocanul de forjare sunt instalate dălți speciale decupate. După forjare, piesa care nu s-a răcit încă este transferată imediat la forjare. Coordonarea echipamentelor de forjare și de ștanțare este dificilă și, prin urmare, productivitatea este redusă. Această metodă de forjare necesită unul sau doi lucrători suplimentari pe ciocanele de forjare. Cu toate acestea, matrița este foarte simplă și ieftină de produs.

Forjarea în matrițe separate se realizează în matrițe montate pe ciocane alăturate. Ștanțarea se realizează de la o singură încălzire, iar piesele sunt transferate secvențial de la o matriță la alta. Această metodă este aplicabilă numai în producția stabilă de masă, deoarece schimbarea frecventă a întregii linii de ciocane de la o forjare la alta este practic imposibilă.

Particularitatea forjării cu ciocanul constă în faptul că deformarea are loc la viteză mare timp de mai multe lovituri, iar după fiecare lovitură capul ciocanului urcă în sus și există o întrerupere a procesului de deformare.

S-a constatat că, la ștanțare, metalul umple cavitățile matriței superioare mai bine decât pe cele ale matriței inferioare. Acest caracter al curgerii se datorează faptului că metalul este mai mult în contact cu matrița inferioară, iar suprafața inferioară a piesei de prelucrat este răcită mai puternic decât cea superioară. În plus, răcirea intensă a suprafeței de contact a piesei are loc în momentul impactului, cu un contact strâns între piesă și pereții fluxului. Esențial pentru buna curgere a metalului în timpul ștanțării pe ciocan are un timp de impact extrem de scurt, adică durata mică a procesului de deformare în sine, în timpul căruia doar și se observă răcirea intensivă a suprafeței piesei. Timpul de impact nu depășește de obicei 0,01 s, astfel încât răcirea piesei de prelucrat este nesemnificativă.

Curgerea metalului în timpul forjării cu ciocanul este facilitată și de faptul că, după fiecare lovitură, calcarul este separat de suprafața piesei de prelucrat și evacuat din matriță, deoarece prezența calcarului crește coeficientul de frecare a metalului piesei de prelucrat pe pereții matriței.

În cele din urmă, umplerea bună a cavităților la ștanțarea pe ciocan se datorează și faptului că propagarea deformării plastice la impact începe cu suprafețele de contact și, pentru o perioadă scurtă de timp de la impact, deformarea nu are timp să pătrundă în straturile interioare ale piesei. Prin urmare, apar condiții favorabile pentru umplerea cavităților și, ca urmare, metalul tinde să curgă în sus și în jos și mai puțin intens în lățime.

În timp ce matrițele cu ciocane deschise sunt utilizate pentru a produce piese forjate de toate formele, matrițele închise sunt utilizate în principal pentru a produce piese forjate din grupul II cu pereți verticali sau aproape verticali în jurul perimetrului suprafeței exterioare.

Pentru piesele forjate mici, două sau mai multe piese forjate pot fi forjate simultan (forjare în mai multe piese).

La fabricarea unei matrițe, cavitatea canalului final sau de finisare este realizată în conformitate cu desenul de forjare sau cu desenul de forjare la cald. Deoarece forjarea este răcită după forjare și dimensiunile sale sunt reduse prin contracție, dimensiunile cavității canalului final trebuie să fie mai mari decât cele ale forjării la rece cu contracția prevăzută pentru a obține dimensiunile necesare ale forjării. Pentru oțel, cantitatea de contracție este de aproximativ 1,5 %. Prin urmare, toate dimensiunile piesei forjate la rece sunt mărite cu 1,5 % și se obține un desen al piesei forjate la cald.

Fluxul preliminar sau de degroșare este fluxul de ștanțare. Prin urmare, cavitatea fluxului preliminar repetă practic cavitatea fluxului final. Fluxul preliminar este utilizat la forjarea pieselor forjate complexe cu cavități adânci în matrițe. În acest caz, sarcina principală este eliminată din fluxul final, iar durabilitatea acestuia este puternic crescută. După fluxul preliminar, forjarea este depusă doar în fluxul final cu un flux ușor de metal în cavitate.

Canelura pentru fulgi nu este prezentă în rigolele de prestampilare. Resturile curg spre planul de separare al matriței, iar forjarea este subștanțată în acest canal. Din cauza precipitării grosimii mai mari a piesei forjate, în canalul final se produc deformări, iar metalul în exces este extrudat în fagure. Marginea cavității canalului preliminar pe planul de separare este rotunjită cu o rază Rпрcare este mai mare decât raza Rок a canalului final cu 3-7 mm, ceea ce împiedică posibilitatea lipirii piesei forjate în canalul preliminar (fig. 8.11).

Există o ordine, conform căreia fluxurile de pe planul de separare a matriței sunt situate în raport cu centrul matriței, care este considerat punctul de intersecție a axei tijei și a cheii. Prin centrul matriței trece axa de simetrie a ciocanului și echilibrul forțelor care acționează pe partea capului ciocanului. Brațele de ștanțare sunt situate în apropierea centrului matriței, iar brațele de butuc sunt situate pe părțile laterale ale matriței.

Ștanțarea pe prese de ștanțare la cald cu manivelă

Presele de ștanțare la cald cu manivelă (HSPP) sunt utilizate pe scară largă pentru ștanțarea la cald a volumelor, deoarece prezintă o serie de avantaje față de ștanțarea cu ciocan.

- Piesele forjate produse de CGSP au dimensiuni mai precise datorită cursei constante a presei și poziției inferioare fixe a glisierei, care reduce variațiile de înălțime ale pieselor forjate. Piesele forjate nu sunt supuse controlului forfecării, deoarece glisorul se deplasează pe ghidajele patului și se aliniază exact cu partea superioară și inferioară a matriței, care este echipată cu coloane de ghidare și bucșe.

- Ștanțarea se caracterizează printr-un coeficient mai ridicat de utilizare a metalului, deoarece matrițele au ejectoare superioare și inferioare, ceea ce permite reducerea pantelor de ștanțare, a toleranțelor, a reperelor și a toleranțelor, ceea ce conduce la economisirea metalului și la reducerea intensității muncii în prelucrarea ulterioară a pieselor forjate prin debitare.

- Condițiile de muncă sunt îmbunătățite datorită reducerii nivelului de zgomot, a vibrațiilor și trepidațiilor solului, a caracterului fără șocuri al lucrului, ceea ce face posibilă instalarea KGSHP în clădiri cu construcții ușoare.

- Ștanțarea pe KGSHP se pretează bine automatizării.

- Datorită faptului că deformarea pe presă în fiecare flux are loc într-o singură lovitură a presei, iar pe ciocan în mai multe lovituri, trecerea la ștanțarea pe KGSHP este însoțită de o creștere a productivității de 1,4-2 ori.

- Coeficientul de eficiență (COE) al presei, redus la energia combustibilului, este de 2-4 ori mai mare decât cel al ciocanului.

- Costul de producție obținut la CGSP este mai mic decât la ciocan datorită reducerii consumului de metal și a costurilor de exploatare.

Dezavantajele CGSP și ale ștanțării pe acest echipament comparativ cu ștanțarea cu ciocanul ar trebui să includă

- costul mai ridicat (de 3-4 ori) al SGPS la capacități comparabile cu cele ale ciocanului;

- pericolul de blocaj și rupere a preselor în poziția extrem de joasă a cursorului, din care este nevoie de mult timp pentru a ieși;

- mai puțină versatilitate a operațiilor efectuate (din cauza cursei rigide a cursorului, broșarea și laminarea pieselor nu sunt utilizate)

- necesitatea de a curăța billetele de calcar înainte de ștanțare, deoarece deformarea are loc în timpul unei singure curse a presei sub sarcină fără șocuri, iar calcarul poate fi ștanțat pe suprafața piesei forjate;

- necesitatea de a utiliza un număr mai mare de fluxuri atunci când se obțin piese forjate de formă complexă, din cauza umplerii mai slabe a cavităților adânci;

- modele de matrițe mai complicate și reglarea acestora.

Particularitatea schemei cinematice a CMP, care asigură o legătură rigidă între acționare și cursor, constă în faptul că, atunci când biela se apropie de poziția inferioară (punctul mort inferior al mecanismului cu manivelă) la același cuplu pe arborele cotit, forța asupra cursorului poate crește teoretic până la infinit. Creșterea forței duce la o creștere a deformării componentelor presei. În caz de suprasarcină semnificativă, de exemplu din cauza răcirii bruște a deșeurilor subțiri, glisorul poate să nu atingă poziția inferioară, să se oprească și presa să se blocheze.

Pentru a preveni blocarea presei, ciocnirea pieselor matriței nu este permisă. Prin urmare, la forjarea pe CMP, se prevede un fulg cu o grosime mai mare decât grosimea fulgului în timpul forjării cu impact multiplu pe un ciocan. Prezența unui fulg mai gros și, în consecință, mai fierbinte conduce la o scădere a sprijinului în cavitatea matriței, la un flux mai mare de metal în afara cavității și la o umplere mai slabă a adânciturilor acesteia. Ca urmare, la aceeași deformare totală și formă complexă a pieselor forjate, forjarea pe CMP se realizează folosind un număr mai mare de fluxuri decât în cazul forjării cu ciocanul. Spre deosebire de forjarea cu ciocanul, nu există diferențe semnificative în umplerea cavităților superioare și inferioare ale matriței de presare la forjarea pe CMP, ceea ce ar trebui luat în considerare la dezvoltarea proceselor de forjare pe CMP.

În timpul ștanțării pe KGSHP se realizează următoarele tranziții: așezarea, prinderea, îndoirea, ștanțarea preliminară și finală într-o matriță deschisă sau închisă, ștanțarea prin extrudare, calibrarea și așchierea.

De regulă, sunt necesare una până la trei treceri pe presă pentru a produce o piesă forjată, iar pentru piesele forjate complexe sunt necesare până la cinci treceri, inclusiv precipitarea.

Laminarea și broșarea nu se efectuează de obicei pe presă din cauza pericolului de blocaj, astfel încât este mai eficient să se pregătească lingourile pe alte echipamente, de exemplu, role de forjare, laminoare încrucișate, role de laminare încrucișate etc.

Pentru a evita ștanțarea calcarului în corpul de forjare și pentru a obține piese forjate cu suprafețe curate, este necesar să se utilizeze tipuri mai avansate de încălzire a billetelor (flacără fără oxidare, gaz de mare viteză, încălzire electrică, inclusiv inducție) sau curățarea billetelor de calcar înainte de ștanțare. Uneori, curățarea lingourilor se efectuează în timpul procesului de ștanțare, de exemplu, atunci când lingoul este depus pe o matriță cu suflare de calcar cu aer sau abur.

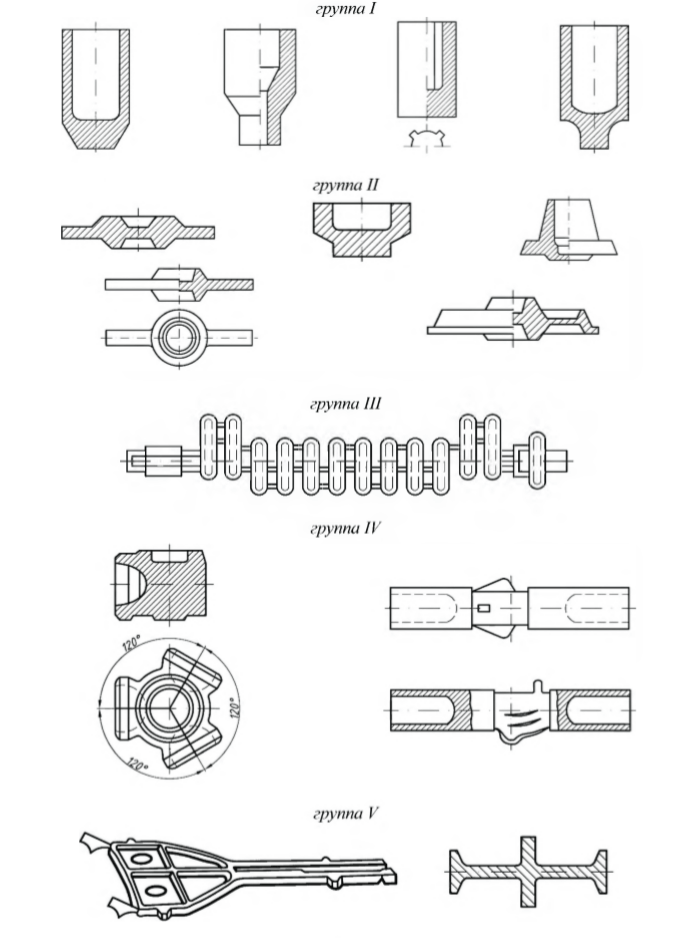

CMP-urile moderne au un număr mai mare de lovituri pe minut, ceea ce reduce timpul de deformare a piesei, reduce încălzirea matriței și crește durabilitatea acestora. Forjorii ștanțați pe KGSHP sunt subdivizați:

- în funcție de natura formării și de curgerea metalului în timpul formării — în două clase: o clasă de piese forjate obținute cu predominanța procesului de precipitare și o clasă de piese forjate obținute cu predominanța procesului de extrudare;

- în funcție de configurația și complexitatea fabricației — în cinci grupe principale (tabelul 8.1). Metodele de fabricație sunt luate în considerare la alocarea subgrupurilor de piese forjate.

Grupa I — piese forjate axisimetrice produse prin așezarea fețelor sau prin extrudare simultană, adică piese forjate rotunde în plan sau apropiate de această formă, inclusiv piese forjate pătrate și apropiate de rotund și pătrate în plan, precum și piese forjate cu pinteni;

Grupa II — piese forjate alungite, cu mici diferențe în aria secțiunii transversale, care sunt mai des ștanțate fără pregătirea preliminară a pieselor brute;

Grupa III — piese forjate alungite cu o diferență mare în secțiunile transversale. Acestea necesită țagle pretratate prin forjare sau extrudare (subgrupa 1), laminare pe cilindri de forjare sau cilindri de laminare cu pene încrucișate sau alte echipamente similare (subgrupa 2) și procese combinate (subgrupa 3);

Grupa IV — piese forjate cu axe curbe. În producția de piese forjate din primul subgrup, se utilizează matrițe cu blocare; din al doilea subgrup — brațe de îndoire; din al treilea subgrup — matrițe cu blocare și brațe de îndoire. La forjarea pieselor forjate deosebit de complexe cu axă curbă, eboșele sunt adesea produse pe echipamente separate și, în plus față de matrițele de îndoire, se utilizează toate tipurile de caneluri, inclusiv, dacă este necesar, utilizarea separatoarelor;

Grupa V — piese forjate produse prin extrudare.

La TSSGTTP se folosesc următoarele tipuri de butuci pentru ștanțare. Produse lungi — pentru piesele forjate din toate grupele; țagle profilate — pentru piesele forjate din grupa III (uneori din grupa IV); țagle calibrate — pentru unele cazuri de ștanțare în matrițe închise; tuburi — pentru piesele forjate din grupa V a celui de-al treilea subgrup.

Cea mai eficientă profilare a lingourilor pe cilindri de forjare sau pe laminoare transversale, cu pene transversale și elicoidale transversale, instalate în linie cu presa, deoarece permite ștanțarea de la o singură încălzire. În acest caz, temperatura de încălzire trebuie să fie maximă, astfel încât lingoul să intre în matrița presei cu temperatura necesară pentru ștanțare. Înainte de laminare, calcarul trebuie îndepărtat din lingou pentru a evita presarea acestuia în metalul lingoului și uzura rapidă a matrițelor.

Trasarea piesei forjate ștanțate pe CLIP se face după aceleași reguli ca și cea a piesei forjate ștanțate pe ciocan. Rezervele și toleranțele pentru piese forjate sunt stabilite în conformitate cu GOST 7505-89.

Nu este posibil să se obțină o forjare absolut precisă prin forjare, dar cu cât toleranțele, toleranțele și toleranțele sunt mai mici, cu atât factorul de utilizare a metalului este mai mare și costurile de tăiere mai mici. Este necesar să se ia în considerare uzura sculei, durata de viață a sculei, necesitatea schimburilor și să se aleagă cea mai bună opțiune.

Forjarea pe CMP produce piese forjate, care sunt mai apropiate ca formă de piesa finită decât în cazul forjării pe ciocane (Fig. 8.12). Acest lucru simplifică proiectarea matrițelor principale și de debitare. Prezența ejectoarelor permite ștanțarea în direcție paralelă cu axa berbecului, ceea ce duce la simplificarea proiectării piesei forjate, la reducerea greutății și la reducerea exfolierii, ceea ce sporește Ki. Pentru piesele forjate ștanțate prin extrudare, linia de separație este de obicei stabilită pe suprafața exterioară superioară a pieselor forjate.

Ștanțarea la CMP se caracterizează prin absența impactului dinamic, ceea ce permite utilizarea matrițelor prefabricate, care prezintă avantaje față de matrițele cu ciocan, deoarece se simplifică fabricarea sculelor de schimb și se creează condiții pentru economisirea oțelurilor scumpe pentru scule. Matrițele constau în inserții de matriță cu caneluri și blocuri (pachete) sau suporturi în care sunt fixate inserțiile.

Brațele Billet și de ștanțare sunt proiectate în matrițele KSSP. De regulă, cuțitul de tăiere nu este utilizat. Uneori, matrițele CLIP sunt utilizate pentru a efectua operațiuni de tăiere și perforare.

Pachetul matriței CLIP include plăci de montaj superioare și inferioare (bază și sabot) conectate între ele prin coloane de ghidare, precum și piese pentru fixarea inserțiilor matriței și a mecanismului de ejectare. Placa superioară a pachetului este înșurubată pe glisiera presei, iar placa inferioară pe masă.

Există două tipuri principale de modele de blocuri: pentru inserții prismatice și cilindrice.

Figura 8.13 prezintă un pachet de matrițe pentru inserții prismatice de flux.

Baza și sabotul sunt prevăzute cu plăci de sprijin și plăci de oprire, precum și cu sisteme de pârghii pentru ejectoarele inferioare și superioare. Fiecare inserție de jet este presată în jos de propria sa clemă. Fixarea orizontală a inserțiilor se realizează cu ajutorul unor șuruburi care presează inserțiile împotriva barei laterale.

Placa de bază este conectată la sabot prin intermediul coloanelor și al bucșelor, iar ambele părți sunt fixate cu șuruburi pe masa presei și pe glisieră. Placa superioară a blocului (pachetul) este fixată cu șuruburi pe glisiera presei, iar placa inferioară pe masa presei. Pentru a deplasa blocul pe masa de presare și a-l fixa de deplasarea laterală cu ajutorul penei, placa inferioară a blocului are două planuri oblice; placa superioară are o canelură corespunzătoare proeminenței glisierei de presare.

Scopul sistemului de ejecție din pachet este de a transfera mișcarea de la împingătorul presei la ejectoarele de piese forjate din inserțiile matriței. Piesele forjate sunt ejectate în chip, pod, corp de forjare, iar ejectorul poate avea forma unei tije cilindrice sau a unui inel.

Dimensiunile blocurilor universale, precum și ale pieselor lor înlocuibile sunt reglementate de standardele de stat.

Ștanțarea pe prese hidraulice

Presele hidraulice sunt echipamente de deformare puternice pe care sunt forjate următoarele tipuri de piese forjate:

- piese forjate mari care nu pot fi produse pe alte echipamente de forjare din cauza capacității lor insuficiente;

- piese forjate care necesită o cursă de forjare mare, iar forța de deformare nu are o valoare maximă la începutul sau la sfârșitul cursei de forjare (de exemplu, perforare profundă);

- piese forjate care necesită condiții fizice și chimice speciale de deformare la cald.

Toate piesele forjate ștanțate pe prese hidraulice, în funcție de operațiile utilizate pentru producerea lor, se împart în 5 grupe (fig. 8.14).

Din grupa I fac parte piesele forjate de tip cupă cu pereți netezi sau forme complexe cu găuri oarbe sau pasante (carcase, manșoane, bucșe, cuplaje, cilindri etc.). Pentru producerea acestora se utilizează extrudarea inversă urmată de tragere cu subțierea peretelui.

Grupa II este formată din piese forjate tip disc: cupe joase și manșoane cu flanșe, rotoare de turbină, diafragme etc., care sunt produse prin precipitare cu extrudare în matrițe deschise, închise și secționale.

Grupa III cuprinde piese forjate cu axe alungite, cum ar fi arbori cotiți etc., care sunt produse prin îndoire și extrudare în matrițe secționale și glisante complexe.

Grupa IV include piese forjate, cum ar fi crucile (bucșe ale elicelor de avion etc.) produse prin forjare combinată în matrițe divizate.

Grupa V cuprinde piese forjate de tip panou produse în matrițe bloc și secționale.

Matrițele deschise și închise, precum și forjarea cu mai multe perforații (cu mai multe pistoane) în matrițe pline și divizate sunt utilizate pentru a efectua operațiunile tehnologice de mai sus. Produsele laminate, lingourile, piesele forjate și turnate sunt utilizate ca piese brute inițiale.

La proiectarea matrițelor și a instrumentelor de lucru, este necesar să se țină seama de particularitățile proceselor de deformare pe presele hidraulice și de condițiile grele de lucru ale instrumentelor.

Ștanțele preselor hidraulice sunt subdivizate: după metoda de ștanțare — în deschise și închise; după numărul suprafețelor de separare — cu una, două sau mai multe suprafețe de separare; după caracteristica de montare — în bloc și prefabricate; după destinație și design — pentru extrudare, tragere, cu două toroane, combinate etc.

La proiectarea matrițelor, este necesar să se țină seama de următoarele caracteristici ale preselor hidraulice: direcție insuficient de sigură a pistonului, pericol de aplicare a forței excentrice, cursă nelimitată a pistonului, ședere îndelungată a piesei forjate în matriță. În consecință, este recomandabil să se prevadă elemente de ghidare și limitatoare ale cursei cursorului în matrițe, să se utilizeze dispunerea centrală sau aproape de aceasta a fluxurilor, răcirea cu apă și lubrifierea perforatoarelor și matrițelor, să se facă părți mari ale matrițelor goale și să se mărească rezistența acestora prin sudarea nervurilor de rigidizare.

Ștanțarea pe prese cu șurub

Presele de frecare cu șurub sunt utilizate pentru forjarea pieselor forjate în matrițe deschise și închise. Viteza de deplasare a alunecării preselor cu șurub este de 1-3 m/s, ceea ce le deosebește în mod favorabil de ciocanele cu abur-aer și de presele hidraulice. O astfel de viteză în momentul impactului permite reducerea semnificativă, în comparație cu ciocanele, a sarcinilor dinamice asupra fundației și a duratei de contact a piesei fierbinți cu matrița. Această particularitate a preselor cu șurub a predeterminat utilizarea lor pentru forjarea pieselor forjate din oțeluri și aliaje greu deformabile și slab plastice.

Particularitățile preselor cu șurub includ

- posibilitatea de a forja piese forjate în matrițe deschise și închise;

- Adecvarea pentru forjarea pieselor forjate de precizie;

- disponibilitatea ejectoarelor pentru scoaterea pieselor forjate din cavitatea matriței.

În cazul utilizării preselor cu șurub, se folosesc cel mai adesea următoarele operații tehnologice: contracția și modelarea; extrudarea (directă, inversă, laterală și radială); îndoirea; îndreptarea și calibrarea. Combinațiile acestor operații tehnologice permit ștanțarea pieselor forjate de diferite forme din metale feroase și neferoase și din aliajele acestora în matrițe deschise (fig. 8.15) și închise (fig. 8.16).

Eșantioanele pentru piesele forjate ștanțate pe prese cu șurub sunt produse laminate și piesele forjate produse pe ciocane sau role de forjare. Pentru finisare și calibrare, piesele forjate sunt utilizate ca piese brute.

Forjarea pieselor forjate din oțeluri termorezistente, titan, aliaje de cupru și aluminiu, oțeluri carbon și oțeluri de construcție aliate este posibilă pe prese cu șurub. Forjarea la un singur impact în matrițe cu un singur șir este cea mai adecvată, dar este posibilă forjarea la mai multe impacturi în matrițe deschise, precum și forjarea în matrițe cu două șiruri.

În cazul forjării în matrițe deschise, dimensiunile blanchetelor și ale tranzițiilor de ștanțare trebuie determinate prin metodologia utilizată pentru forjarea pe ciocane, ținând seama de particularitățile preselor cu șurub. În cazul în care sunt necesare operațiuni de broșare și laminare, se utilizează role de forjare, deoarece presele cu șurub, precum și SGCP, nu sunt adecvate în acest scop.

Cele mai comune metode de forjare pe prese cu șurub sunt următoarele:

- forjare în matriță deschisă, care este însoțită de formarea unui așchiu în jurul perimetrului forjării în planul de separare.

- Forjarea în matriță închisă, pentru care se folosesc de obicei cioburi calibrate. Această metodă de forjare asigură obținerea pieselor forjate fără așchie sau cu o ușoară așchie pe fața sa, care se îndepărtează cu o mașină de șmirghel sau în timpul prelucrării ulterioare prin tăiere.

- Forjarea în matriță închisă cu o matriță divizată, utilizată pentru a produce piese forjate de configurație complexă, care nu pot fi scoase dintr-o matriță cu un singur plan de separare.

- Forjare prin extrudare, în care variațiile de volum ale piesei afectează lungimea barei de forjare.

- Forjarea în matriță închisă cu o matriță basculantă dintr-o singură bucată, utilizată pentru forjarea barelor care necesită o cursă mai mare a glisierei presei.

- Forjarea în matriță închisă a inelelor conice și cilindrice cu dinți drepți ștanțați.

- Forjarea în matriță închisă a roților conice cu dinți în spirală ștanțați. Aceste piese forjate sunt produse dintr-un lingou pre-taiat, a cărui configurație este apropiată de configurația pieselor forjate fără dinți.

Matrițele universale reglabile sunt utilizate pentru forjarea matrițelor deschise și închise.

Forjare pe mașini orizontale de forjare

Forjate produse pe mașini de forjare orizontală (HFM) sunt împărțite în șase grupe principale în funcție de configurația lor (tabelul 8.2).

Grupa I constă în piese forjate de tip tijă cu îngroșare, care sunt modelate prin forjare în picătură.

Grupa II include piese forjate de tip inel și manșon. Formarea pieselor forjate se realizează prin picurare și străpungere și se încheie cu operația de străpungere.

Grupa III este formată din piese forjate cu cavități (găuri oarbe). Din punct de vedere al configurației suprafețelor exterioare și interioare, aceste piese forjate sunt similare cu piesele forjate din grupa II, dar tehnologia diferă prin absența perforării. Modelarea lor se realizează prin contracție și perforare.

Grupa IV reprezintă piesele forjate din țevi. Modelarea pieselor forjate se realizează prin cădere, strivire și sertizare.

Grupa V include piese forjate de diferite configurații, inclusiv cele cu spițe și furci, cu axe drepte și curbe, cu găuri oarbe sau pasante, a căror axă poate să nu coincidă cu axa părții centrale a pieselor forjate. Fabricarea acestor piese forjate necesită o combinație de operațiuni tehnologice separate utilizate pentru piesele forjate din grupele I-III, precum și operațiuni suplimentare, cum ar fi extrudarea, aplatizarea, îndoirea, broșarea, tragerea.

Grupa VI conține piese forjate de o varietate de forme care necesită suprafețe de bază înainte de prelucrare la GCM.

Matrițele GKM sunt împărțite în șase grupe: set, turnare, tăiere, decupare, tăiere și speciale.

Avantajele GKM: comoditatea ștanțării pieselor sub forma unei tije cu o îngroșare la capăt, economia de metal, deoarece nu există rebuturi și pante de ștanțare, lucru fără șocuri. Dezavantajele GCM: versatilitate mai redusă; putere mai mică decât a presei; costul ridicat al matrițelor și al GCM în sine; necesitatea de a curăța bara de calcar.

GKM-urile moderne sunt dotate cu mijloace de mecanizare și automatizare; pe baza lor au fost create complexe cu schimbare automată a matrițelor.

Profilarea bilelor pe rolele de forjare

Profilarea lingourilor pe role de forjare este utilizată atât pentru pregătirea lingourilor pentru forjare, cât și ca operație finală. În primul caz, laminarea servește ca operație de forjare a lingourilor care redistribuie metalul pe lungimea lingourilor pentru forjarea ulterioară pe alte echipamente. Este utilă pentru fabricarea pieselor forjate de formă alungită și permite economisirea metalului cu 5-20 %, creșterea productivității muncii cu 50-150 % și mai mult, reducerea costului pieselor forjate cu 10-25 %. Metalele feroase și neferoase, în special aliajele de aluminiu și titan, sunt supuse laminării. Atunci când capetele lingourilor sunt scoase, distanța de la centru la centru a cilindrilor este constantă, în timp ce profilul cilindrilor și raza fiecărui cilindru din cilindru sunt variabile. La laminarea secțiunilor de lingouri cu secțiune transversală constantă, se utilizează calibre similare celor utilizate la laminarea longitudinală a secțiunilor lungi.

Laminarea, care produce produse finite cu secțiuni transversale inegale de-a lungul axei, este similară cu procesul de laminare periodică longitudinală. În ambele cazuri, secțiunile transversale ale piesei originale sunt reduse, în timp ce lungimea acesteia este mărită datorită comprimării piesei de către o unealtă rotativă — cilindri. Diferența constă în faptul că procesul de deformare în timpul laminării are loc atunci când piesa de prelucrat se deplasează cu întoarcere spre partea din care piesa a fost introdusă în role (fig. 8.17). Un exemplu este laminarea pe cilindri de forjare cu unul sau mai multe toroane (cantilever și dublu susținute). Crimparea nu se realizează pe întreaga lungime a piesei (spre deosebire de laminare), astfel încât cilindrii (în calibre) au secțiuni de tranziție în care compresia variază de la zero la maxim, ceea ce permite creșterea compresiei unice pe trecere.

La laminare, calibrul de sertizare nu este tăiat pe întreaga lungime a circumferinței cilindrului, ci doar pe o parte a acesteia (de obicei mai puțin de jumătate din lungimea circumferinței). Partea rămasă a circumferinței este radiată astfel încât piesa de prelucrat să poată fi alimentată liber până la poziția de pornire (până la oprire).

Instrumentul de laminare interschimbabil (sectoare, inserții) este, de asemenea, instalat nu de-a lungul întregii circumferințe a cilindrilor, iar în momentul în care marginea din față a instrumentului se apropie de piesa de prelucrat situată în spațiul dintre cilindri în poziția inițială, începe comprimarea acesteia cu revenirea simultană a piesei de prelucrat în partea din față a cilindrilor (partea cilindrilor).

Laminarea în cilindri cu două și mai multe standuri (uneori și în cilindri cu un singur stand) se realizează pe trecere. Laminarea cu mai multe celule necesită o mare precizie a reglării standurilor în funcție de coincidența perioadelor sau utilizarea unor dispozitive sau mecanisme speciale care însoțesc piesa de prelucrat prin standuri în funcție de mișcarea cilindrilor acestora.

Clasificarea procedeelor de laminare este prezentată în fig. 8.18. În prezent, cea mai răspândită aplicație este laminarea pentru turnare, iar dintre toate tipurile de laminare pentru turnare, cea mai frecventă este profilarea semifabricatelor pentru ștanțare, care permite redistribuirea metalului pe lungimea semifabricatului ținând seama de forma și secțiunile transversale ale piesei forjate și creșterea bruscă a coeficientului de utilizare a metalului. Profilarea pe role a țaglelor pentru forjare și forjarea ulterioară se realizează de la o singură încălzire.

Laminarea de formare se realizează, de asemenea, prin smulgerea unor părți separate de piese forjate și piese brute, inclusiv piese brute pentru nadfilovyh și fișiere, capete de piese brute pentru arcuri bobinate, produse în formă de pico. Laminarea se realizează atât la cald, cât și la rece.

Utilizarea laminării este oportună pentru producția în serie și în cantități mari de piese forjate alungite cu o diferență accentuată a suprafețelor secțiunii transversale de-a lungul axei (bielete, pârghii, chei, tije, palete de turbină etc.).

Bancnotele laminate se caracterizează prin precizie și dimensiuni stabile, ceea ce reduce în mod semnificativ cantitatea de metal folosit ca deșeu în timpul procesului final de ștanțare și reduce uzura cilindrilor. Detartrarea mai completă a lingourilor în timpul laminării are, de asemenea, un impact asupra durabilității cilindrilor de matriță.

Laminarea prin ștanțare se realizează în cilindri de ștanțare și este utilizată în producția în masă și în volume mari de piese forjate de dimensiuni mici și medii, cu secțiune variabilă, de forme simple și complexe, cum ar fi verigi laterale ale transportoarelor cu capse, ciocane, came.

La laminarea prin ștanțare pentru o tură de role este posibil să se primească un lanț de patru sau mai multe produse ștanțate, iar pe rolele cu diametru mare este posibil să se primească două astfel de piese pentru o tură de role, plasând două seturi de matrițe de-a lungul diametrului rolelor, opuse unul față de celălalt.

Calculul deformării la laminarea prin ștanțare se face în mod similar calculelor la laminarea periodică longitudinală.

Laminarea prin ștanțare este superioară ca productivitate ștanțării pe ciocane și prese.

Particularități ale tehnologiei operațiilor de finisare

Tăierea așchiilor și perforarea lintelurilor

Tăierea așchiilor și îndepărtarea (perforarea) lintelurilor din piesele forjate produse prin diferite tipuri de forjare se realizează pe prese speciale cu manivelă de tăiere și, mai rar, pe prese hidraulice. Această operație se efectuează la cald și la rece. În cazul tăierii la cald, presa este instalată în imediata apropiere a echipamentului de ștanțare și tăierea se efectuează imediat după ștanțare. În cazul finisării la rece, ritmul de forjare nu este legat de ritmul de finisare. Prin urmare, pentru a crește productivitatea procesului, presele de retezat la rece sunt instalate într-o zonă separată a atelierului de ștanțare la cald sau mutate într-o altă încăpere. Această metodă necesită mai puține prese de retezat și cauzează mai puține deformări ale pieselor forjate. Trimarea la rece facilitează ajustarea matrițelor și a perforatoarelor, precum și ajustarea matrițelor. Metoda de tăiere la rece facilitează mecanizarea și automatizarea procesului, permite creșterea productivității preselor de tăiere, obținerea unor dimensiuni mai precise ale pieselor forjate cu o suprafață mai netedă, precum și creșterea rezistenței matrițelor. Cu toate acestea, în timpul retezării la rece, rezistența la forfecare este de 3-6 ori mai mare decât în timpul retezării la cald, iar piesele forjate mari, cu o suprafață mare de forfecare, necesită prese de capacitate foarte mare. În plus, în cazul în care piesele forjate sunt fabricate din oțel aliat, pot apărea fisuri în timpul retezării fulgilor.

Laminarea la cald este utilizată pentru piesele forjate medii și grele din oțeluri înalt aliate și cu conținut ridicat de carbon. Aceste materiale au o ductilitate insuficientă în stare rece și grosimi relativ mari ale așchiilor. Tăierea la cald este, de asemenea, necesară atunci când este necesară îndreptarea, îndoirea sau calibrarea la cald după tăiere.

Pentru tăierea și perforarea găurilor se utilizează matrițe, ale căror organe de lucru sunt o matriță și un perforator (fig. 8.19).

La retezarea așchiei (Fig. 8.19, o )forjă 2 este plasată pe matricea 7, fixată pe masa presei. În timpul cursei de lucru a cursorului, pumnul 3 împinge forja în orificiul matriței, ale cărei margini ascuțite taie fulgul. Astfel, în matrița de tăiat, matrița este instrumentul de tăiere, iar perforatorul joacă rolul de împingător, transmițând forța către forjare.

În cazul perforării (fig. 8.19), instrumentul de tăiere este perforatorul 4, iar matrița 5 este partea de susținere și centrare.

Pentru tăierea și perforarea găurilor, se face o distincție între matrițele simple, secvențiale și combinate. În cazul în care este necesară doar tăierea contururilor, trebuie utilizată o matriță simplă. Dacă tăierea este urmată de îndreptare, îndoire, calibrare etc., se recomandă utilizarea unei matrițe secvențiale (fig. 8.20).

Atunci când este necesară tăierea conturului și perforarea unei singure găuri, se utilizează o matriță combinată (fig. 8.21).

Tăierea de-a lungul conturului și perforarea mai multor găuri necesită utilizarea unei matrițe secvențiale (Fig. 8.22).

Tratamentul termic al pieselor forjate

Tratamentul termic al pieselor forjate asigură obținerea proprietăților mecanice specificate în specificațiile pentru piesele forjate. Tratamentul termic al pieselor forjate din oțel constă în recoacere, normalizare și întărire, urmate de revenire.

Recoacerea reduce duritatea pieselor forjate, ceea ce facilitează prelucrarea prin așchiere, elimină eterogenitatea structurală, pregătește piesele forjate pentru alte tratamente termice, precum și ameliorează tensiunile reziduale rezultate în urma ștanțării. Recoacerea se utilizează de obicei pentru piesele forjate din oțeluri cu un conținut ridicat de carbon și elemente de aliere.

În cazul în care piesele forjate sunt fabricate din oțel recopt, iar lingoul este încălzit înainte de forjare la o temperatură inferioară transformării structurale, recoacerea nu este necesară. Normalizarea pieselor forjate este utilizată în principal pentru a elimina structura cu granulație grosieră care rezultă din încălzirea prelungită a lingourilor la o temperatură ridicată și din încheierea forjării la o temperatură relativ ridicată. În timpul normalizării, piesele forjate sunt încălzite la o temperatură care depășește temperatura punctului Aсз cu 50-60 °C (conform diagramei fier-carbon), apoi sunt menținute pentru scurt timp la această temperatură și răcite în aer. Un rezultat important al normalizării este și creșterea prelucrabilității materialului forjat.

Revenirea îndepărtează tensiunile reziduale și asigură o rezistență și o ductilitate ridicate ale pieselor forjate din oțel. Procesul constă în încălzirea pieselor forjate la o temperatură sub punctul critic Aс1 și menținerea la temperatura de încălzire, urmată de răcirea lentă sau rapidă. Revenirea poate fi înaltă și joasă.

Modul de tratare termică a pieselor forjate depinde de oțelul utilizat și de destinația piesei, în conformitate cu specificațiile pieselor forjate.

Decalcifierea pieselor forjate

Există calcar metalurgic, care este cauzat de laminarea metalului, calcar de forjare, care este cauzat de încălzirea lingourilor înainte de forjare într-un mediu oxidant, și calcar termic, care este cauzat de tratamentul termic al pieselor forjate. Toate aceste tipuri de calcar sunt rezultatul oxidării suprafeței metalice. Cu cât temperatura cuptorului este mai ridicată și billeta este încălzită mai mult timp, cu atât oxidarea suprafeței bilei este mai mare.

Pentru a estima pierderea de metal în timpul încălzirii înainte de operațiunile de forjare, este important să se cunoască monoxidul de carbon al metalului la diferite tipuri de încălzire. Valoarea pierderilor de metal la încălzirea piesei înainte de forjare variază între 0,5 % (cuptoare cu inducție) și 3 % (cuptoare cu flacără).

Obținerea de piese forjate cu o calitate ridicată a suprafeței, cu un minim de prelucrare prin așchiere, necesită curățarea lingourilor înainte de încălzire și a pieselor forjate după forjare și ștanțare de defecte de suprafață, calcar, rugină și alți contaminanți. Aceste operațiuni se realizează prin metode mecanice și chimice.

Dintre metodele mecanice de curățare a pieselor forjate forjate, cele mai des utilizate sunt galtarea în tamburi și curățarea prin împușcare (fig. 8.23).

Principiul debavurării este că în timpul rotației tamburului (Fig. 8.23, a) piesele forjate se rostogolesc, se lovesc între ele și de pinioane, curățându-le de calcar. Există două metode principale de debavurare: uscată și umedă. Debavurarea uscată este utilizată pentru a îndepărta calcarul, rugina, păcura, bavurile de pe suprafața pieselor forjate după tăierea fulgilor. Pentru a absorbi uleiul, rugina zdrobită și calcarul, precum și pentru a accelera procesul de curățare, rumegușul uscat și pinioanele sunt încărcate în tambur împreună cu piesele forjate.

În procesul de debavurare umedă împreună cu piesele forjate, diferite materiale abrazive (nisip de cuarț, granit, porțelan, pinioane din fontă, bile de oțel) sunt încărcate în tambur cu adăugarea de săpun sau apă minerală. Această metodă este utilizată nu numai pentru a curăța suprafața pieselor forjate, ci și pentru a elimina microrugozitățile de pe suprafața metalului de bază al piesei forjate. În unele cazuri, această curățare poate înlocui rectificarea.

Curățarea uscată se efectuează în tamburi de galvanizare discontinuă cu încărcarea pieselor forjate prin peretele lateral cu ajutorul unui elevator. Proiectarea oferă posibilitatea de aspirare a prafului în timpul funcționării tamburului prin orificii în trunchiuri. În producția discontinuă și de masă, se utilizează tamburi automate de rectificare discontinuă.

Tamburii de șlefuire sunt utilizați pentru curățarea pieselor forjate care cântăresc până la 40 kg. Capacitatea unui tambur standard este de 2 tone de piese forjate pe oră. Piesele forjate cu configurație simplă, fără nervuri subțiri, nervuri și găuri mici sunt curățate prin debavurare pentru a evita bavurile de pe suprafața produselor.

Metodele de curățare a pieselor forjate prin împușcare și sablare sunt foarte răspândite. În cazul sablării cu alice a pieselor forjate, alicea este accelerată de aer comprimat. Mașinile de sablat permit curățarea pieselor forjate complexe cu cavități adânci, cum ar fi cupele și bucșele cu flanșe.

O metodă mai progresivă este decaparea mecanică a pieselor forjate în mașini de sablat discontinue și continue. În mașinile de sablat suprafața pieselor forjate este curățată cu granule de fontă sau oțel ejectate de un aparat special.

La curățarea prin sablare, jetul de praf de pușcă este direcționat spre suprafața pieselor forjate care urmează să fie curățate de paletele cu rotație rapidă ale rotorului capului de sablare. În funcție de modul de deplasare a pieselor forjate în interiorul mașinilor de sablat, acestea din urmă sunt împărțite în tamburi cu bandă, mese rotative și camere continue și discontinue. Această metodă, precum și sablarea, este utilizată pentru curățarea pieselor forjate care cântăresc până la 50 kg în tamburi, până la 100 kg pe mese, iar piesele forjate de orice greutate — în camere. Schema de curățare în tamburul de sablare este prezentată în Fig. 8.21, b. Piesele forjate se află pe o bandă fără sfârșit care se rotește. Când cureaua se rotește, piesele forjate sunt întoarse, ceea ce creează condiții bune pentru curățarea suprafeței lor.

Curățarea pieselor forjate cu greutatea de 100-1 000 kg în condițiile producției de serie unică și de serie mică se realizează în camere de sablare și sablare cu acțiune periodică.

Metoda chimică de curățare a suprafeței pieselor forjate este gravura, care este utilizată pentru piesele forjate care au fost supuse unui tratament termic preliminar și final înainte de tăiere sau conservare. Prin această metodă se pot curăța piese forjate care cântăresc până la 1 000 kg, de orice configurație. Sunt detectate toate defectele de suprafață (fisuri, fire de păr, cleme etc.). Gravura presupune acțiunea acidului asupra metalului.

Pregătirea și calibrarea pieselor forjate

Piesele forjate sunt supuse deformării în timpul procesului de forjare și, în unele cazuri, deformării nervurilor și proeminențelor proeminente. Îmbinarea trebuie comandată atunci când distorsiunea depășește toleranța dimensiunilor de forjare.

Piesele forjate sunt finisate la cald și la rece. Pregătirea la cald se realizează pe o presă de debitare într-o matriță combinată sau secvențială, în timp ce se debitează fulgii și se perforează lintelul sau pe echipamente concepute numai pentru pregătire (ciocan sau presă) și incluse în linia unității de ștanțare. Pregătirea la cald poate fi, de asemenea, efectuată în patul final al matriței după tăierea așchiilor, dar în acest caz productivitatea unității de ștanțare este redusă semnificativ și durabilitatea patului curat al matriței este redusă. Prelucrarea la cald se utilizează pentru piesele forjate mari de formă relativ simplă, fabricate din oțeluri cu conținut ridicat de carbon și oțeluri înalt aliate. Pregătirea pieselor forjate mari de formă alungită se realizează pe prese hidraulice de îndreptare, nu în matrițe, ci pe prisme.

Mânerul matriței de îndreptare se realizează în funcție de desenul unei piese forjate la cald sau la rece (în funcție de tipul de îndreptare solicitat). În cazul retușării la cald, dimensiunile roții de retușare sunt luate luând în considerare contracția.

Calibrarea este utilizată pentru a îmbunătăți precizia formei și a dimensiunilor pieselor forjate, pentru a reduce rugozitatea suprafeței, pentru a exclude prelucrarea pieselor forjate prin tăiere. Există o distincție între calibrarea plană și cea volumetrică și în funcție de condițiile de temperatură — la rece și la cald.

Calibrarea în plan este utilizată pentru a obține dimensiuni verticale exacte ale piesei forjate pe una sau mai multe părți ale piesei forjate situate în planuri paralele de înălțimi diferite. În cazul calibrării în plan, sunt deformate numai părți individuale ale piesei forjate. Fluxul de metal în direcțiile orizontale nu este restricționat, iar dimensiunile piesei forjate în aceste direcții cresc. Calibrarea plană la rece a pieselor forjate se realizează la presele cu manivelă și cu șurub.

La calibrarea volumetrică, întregul metal al piesei forjate este supus deformării. Fluxul liber de metal în direcția orizontală este limitat de pereții laterali ai fluxului matriței. Excesul de metal rezultat ca urmare a lipsei de etanșare este deplasat în timpul calibrării în resturi, care sunt apoi îndepărtate în matrița de tăiere. Calibrarea volumetrică se realizează, de obicei, în stare fierbinte. Aceasta poate fi efectuată pe ciocane de ștanțare, prese cu fricțiune cu șurub și prese de ștanțare la cald cu manivelă (este necesară încălzirea suplimentară pentru ștanțare după tăierea la cald a fulgului). Fulgii formați după calibrare sunt tăiați la rece.

Există, de asemenea, calibrarea combinată, care combină operațiunile de calibrare plană și volumetrică. Piesele forjate sunt mai întâi supuse calibrării volumetrice, prin care are loc o ușoară schimbare de formă și piesele forjate capătă o suprafață netedă, iar apoi sunt supuse calibrării plane pentru a obține dimensiuni exacte între planele individuale ale pieselor forjate.