Conținut

- Importanța și rolul îmbogățirii în utilizarea diferitelor minerale

- Metode și procese de îmbogățire a minereurilor, domeniul lor de aplicare

- Indicatori tehnologici ai îmbogățirii

- Screening

- Zdrobirea

- Procese de îmbogățire prin gravitație

- Metode de preparare prin flotare

- Metode magnetice de îmbogățire

- Recuperarea mineralelor

- Testarea cărbunelui și controlul calității

Importanța și rolul îmbogățirii în utilizarea diferitelor minerale

Sursa de obținere a metalelor, a multor materii prime, a combustibililor și a materialelor de construcție sunt mineralele. Un mineral este o substanță minerală naturală de origine organică și anorganică, care, având în vedere stadiul actual al tehnologiei, în forma sa naturală sau după o prelucrare preliminară, poate fi utilizată destul de eficient în economia națională.

Mineralele sunt solide, lichide și gazoase. Obiectul îmbogățirii este reprezentat de mineralele solide.

Îmbogățirea mineralelor este un set de procese de prelucrare primară a materiilor prime minerale extrase din subsol, în urma cărora mineralele utile sunt separate (și, dacă este necesar, separarea lor reciprocă) de deșeurile de rocă. Beneficiarea are ca rezultat unul sau mai multe produse numite concentrate. Deoarece cea mai mare parte a componentei valoroase este transferată către un singur produs (concentratul), celălalt produs obținut în timpul procesului de îmbogățire, numit deșeu, este sărăcit. Deșeurile din concentrat conțin în principal deșeuri minerale de rocă și o proporție mică de componente valoroase. Un produs intermediar (produs intermediar) este un produs rafinat care are un conținut mai mare de o componentă utilă decât deșeurile, dar un conținut mai mic decât concentratul.

O componentă utilă sau valoroasă este elementul sau mineralul natural care este extras pentru a produce mineralul.

Impuritățile dăunătoare sunt elemente sau compuși naturali a căror prezență într-un mineral afectează calitatea acestuia (de exemplu, prezența sulfului și a fosforului în minereurile de fier și cărbunele cocsificabil reduce drastic calitatea acestora).

Din varietatea de minerale solide, se pot distinge următoarele grupe principale:

- metalice — minereuri care servesc drept materii prime pentru obținerea metalelor feroase, neferoase, rare, prețioase și a altor metale;

- nemetalice — materii prime pentru elemente și compuși nemetalici, materiale de construcții, abrazive și alte materiale;

- minerale combustibile (cărbune, șisturi, turbă) utilizate drept combustibil sau materii prime chimice.

Tehnologia de prelucrare a mineralelor constă într-o serie de operații secvențiale efectuate la uzina de îmbogățire. Fabricile de îmbogățire sunt întreprinderi industriale care prelucrează mineralele și extrag din acestea unul sau mai multe produse comerciale cu un conținut mai ridicat de componente valoroase și un conținut mai scăzut de impurități dăunătoare. Fabricile în funcție de amplasarea teritorială sunt subdivizate în:

- uzine individuale de preparare a cărbunelui (CPP), concepute pentru prepararea cărbunelui unei mine și situate pe teritoriul acesteia, de exemplu, CPP a minei S.M. Kirov;

- instalații de pregătire de grup (GPP), concepute pentru prelucrarea cărbunelui dintr-un grup de mine și situate pe teritoriul uneia dintre mine (GPP Koksovaya);

- instalații centrale de preparare a cărbunelui (CCPP), concepute pentru prepararea cărbunelui dintr-un grup de mine și care nu sunt legate teritorial de niciuna dintre mine (Kuzbasskaya CCPP).

Metode și procese de îmbogățire a minereurilor, domeniul lor de aplicare

Procesele de prelucrare a mineralelor sunt împărțite în procese de pregătire, de îmbogățire și auxiliare.

Operațiunile pregătitoare includ concasarea, măcinarea, cernerea și clasificarea, precum și operațiunile de mediere a mineralelor, care pot fi efectuate în mine, cariere, exploatări miniere și instalații de îmbogățire.

Procesele majore de îmbogățire sunt acele procese fizice și fizico-chimice de separare a mineralelor care separă mineralele utile în concentrate și rocile reziduale în deșeuri.

Procesele auxiliare includ acele procese care elimină umiditatea din produsele de îmbogățire. Aceste procese sunt denumite deshidratare, care se realizează pentru a aduce conținutul de umiditate al produselor la standardele specificate. Procesele auxiliare includ tratarea apelor reziduale de producție (pentru reutilizare sau descărcare în corpurile de apă) și procesele de colectare a prafului.

La îmbogățirea mineralelor se utilizează diferențe în proprietățile lor fizice și fizico-chimice, dintre care culoarea, luciul, duritatea, densitatea, clivajul, fracturarea, proprietățile magnetice, electrice și altele sunt esențiale.

Culoarea mineralelor este variabilă. Diferența de culoare este utilizată în îndepărtarea manuală a minereurilor sau a rocilor din cărbuni și în alte tipuri de prelucrare.

Strălucirea mineralelor este determinată de natura suprafețelor lor. Diferențele de luciu pot fi utilizate, ca și în cazul anterior, în decaparea manuală sau îndepărtarea rocilor din cărbuni sau în alte tratamente.

Duritatea mineralelor care alcătuiesc minereurile este importantă în alegerea metodelor de concasare și valorificare a unor minereuri, precum și a cărbunilor. Mineralele cu duritate redusă se zdrobesc și se pulverizează mai rapid decât mineralele cu duritate ridicată. Prin zdrobire sau pulverizare selectivă, se poate realiza separarea ulterioară a acestor minerale pe un ecran.

Densitatea mineralelor variază foarte mult. Diferența de densitate dintre mineralele utile și deșeurile de rocă este utilizată pe scară largă în prepararea minereurilor și a cărbunelui.

Clivajul mineralelor constă în capacitatea acestora de a se despica la impact de-a lungul unor direcții strict definite și de a forma suprafețe netede de-a lungul planurilor de clivaj. Spațialitatea este importantă pentru alegerea metodelor de zdrobire și măcinare, precum și pentru îndepărtarea materialelor zdrobite din produsele de îmbunătățire prin criblare și clasificare.

Fractura are o importanță practică considerabilă în procesele de îmbogățire, deoarece natura suprafeței minerale obținute prin zdrobire și măcinare influențează îmbogățirea prin metode electrice și alte metode.

Proprietățile magnetice ale mineralelor sunt utilizate în îmbogățirea mineralelor cu susceptibilitate magnetică diferită într-un câmp magnetic de intensitate diferită.

Proprietățile electrice ale mineralelor sunt utilizate în metodele electrice de îmbogățire, asociate cu o relație diferită a particulelor minerale la acțiunea forțelor electrice și mecanice atunci când se deplasează într-un câmp electric.

Proprietățile fizico-chimice ale suprafeței particulelor minerale sunt utilizate în procesele de flotare, constând în relația diferită a acestora cu mediul apos și în efectul substanțelor chimice (reactivi) asupra lor.

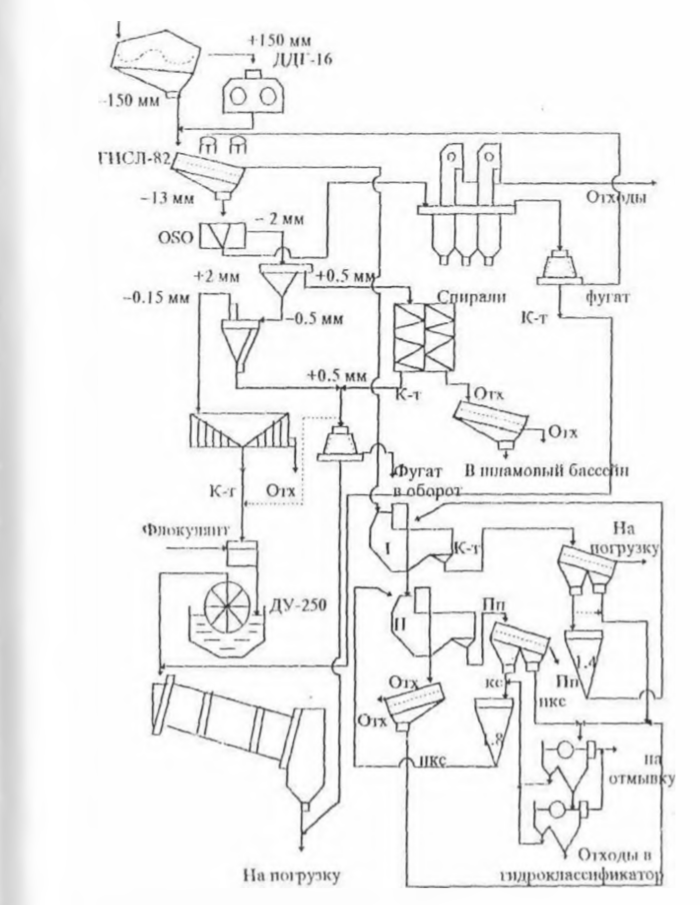

La uzina de îmbogățire, materia primă este supusă unui număr de operațiuni tehnologice consecutive în timpul prelucrării. Reprezentarea grafică a totalității și succesiunii acestor operații se numește schema tehnologică de îmbogățire.

Pentru o caracterizare completă a instalației de îmbogățire, există, de asemenea, scheme ale lanțului de aparate (figura 7.1), care prezintă traseele mineralului și ale produselor de îmbogățire (în conformitate cu schema tehnologică) cu o reprezentare convențională a aparatelor de îmbogățire.

Metodele de îmbogățire prin flotare, gravitație și magnetică sunt cel mai adesea utilizate ca procese independente.

Indicatori tehnologici ai îmbogățirii

Rezultatele tehnologice ale îmbogățirii unui anumit mineral nu pot fi evaluate cu ajutorul unui singur indicator. Este necesar să se ia în considerare mai mulți indicatori de bază care caracterizează procesul de îmbogățire în ansamblu. Principalii indicatori includ: conținutul componentei în materia primă și în produsele de îmbogățire; randamentul produselor de îmbogățire; extracția componentelor din produsele de îmbogățire.

Conținutul unei componente este raportul dintre masa componentei și masa produsului în care se află. Conținutul componentelor este de obicei determinat prin analize chimice și este exprimat în procente, fracțiuni de unitate sau zile de metale prețioase în grame pe tonă (g/t). Conținutul componentelor este de obicei indicat prin litere grecești: α — conținutul în minereul original; β — conținutul în concentrat, produs intermediar sau deșeu (βк, βпп, βdeșeu), respectiv.

Randamentul unui produs de îmbunătățire este raportul dintre masa produsului obținut și masa materiei prime prelucrate. Randamentul este exprimat în procente sau fracțiuni de unitate și este notat cu litera greacă γ.

Recuperarea unei componente din produsul de îmbogățire este raportul dintre masa componentei din produs și masa aceleiași componente din mineralul original. Extracția este de obicei exprimată în procente sau fracțiuni de unitate și este notată cu litera greacă ε. Recuperarea unei componente utile în concentrat caracterizează caracterul complet al transformării sale în acest produs în timpul procesului de îmbogățire.

Toți indicatorii tehnologici de îmbogățire sunt interconectați. Prin urmare, cunoscând valorile unora dintre ei, putem calcula valorile altora. Dacă cunoaștem conținutul componentei utile în materia primă și în produsele de îmbogățire, putem calcula randamentele produselor de îmbogățire, recuperarea componentei utile în concentrat etc.

Screening

Informații generale

Procesul de împărțire a materiei prime în două sau mai multe clase are o denumire comună — clasificarea după grosime. Această separare poate fi efectuată în două moduri principale: cernere și clasificare în apă sau în aer.

Cernerea este procesul de separare a materialelor grase și granulare în produse de dimensiuni diferite, numite clase, cu ajutorul unor suprafețe de cernere cu deschideri calibrate (grătare, plase și plase de sârmă etc.).

În urma criblării, materialul de alimentare este separat într-un produs de tip superlattice (superior), ale cărui boabe (bucăți) sunt mai mari decât dimensiunea deschiderilor suprafeței de criblare, și un produs de tip sublattice (inferior), ale cărui boabe (bucăți) sunt mai mici decât dimensiunea deschiderilor suprafeței de criblare. Produsul sub-lattice se numește clasa +d (mai grosier decât d) și produsul sub-lattic e-d (mai fin decât d, unde d este dimensiunea deschiderii sită. Când materialul este cernut succesiv pe n sită, se obțin n+1 clase de grosime de la +d1; -d1 + d2; -d2 + d3; și așa mai departe până l a-dn. Seria succesivă a dimensiunilor absolute ale sitărilor utilizate la cernere se numește scară de cernere sau scară de cernere. Raportul constant dintre dimensiunea de deschidere a sităi anterioare și dimensiunea de deschidere a sităi următoare se numește modul al scării de sită. Cele mai frecvent utilizate scări de sită sunt cele cu un modul de 2 (100; 50; 25; 13 mm și așa mai departe) și √2 , care se bazează pe o sită cu o dimensiune a deschiderii de 0,074 mm.

Cernerea se realizează pe ecrane . Un ecran are una sau mai multe suprafețe de cernere montate în una sau mai multe cutii.

Criblarea pregătitoare este utilizată pentru a separa materialul în mai multe clase pentru prelucrarea separată ulterioară.

Criblarea auxiliară este utilizată la concasare pentru a separa clasa finită din produs înainte ca acesta să fie concasat (criblare preliminară), pentru a controla dimensiunea produsului concasat (criblare de verificare sau de control) și combinată, atunci când ambele operațiuni sunt combinate într-una singură.

Cernerea independentă este utilizată pentru separarea în clase reprezentând produse finite (o astfel de separare — sortare — se aplică minereurilor de fier, cărbunilor, materialelor de construcție etc.).

Cernerea selectivă este utilizată pentru îmbogățirea mineralelor atunci când există o diferență în ceea ce privește duritatea, rezistența sau forma bucăților de componentă valoroasă și a deșeurilor, rezultând produse care diferă nu numai în ceea ce privește dimensiunea, ci și în ceea ce privește conținutul de componentă valoroasă.

Cernerea de deshidratare este utilizată pentru a îndepărta volumul de apă sau de suspensie din materialele granulare și pentru a separa suspensia de produsele de separare în medii grele.

În funcție de dimensiunea celor mai mari bucăți din alimentarea inițială a ecranelor și de dimensiunea găurilor suprafețelor de cernere, se face distincția între cernerea grosieră (bucată maximă până la 1200 mm, dimensiune a găurilor de la 300 la 100 mm), medie (bucată maximă până la 350 mm, dimensiune a găurilor de la 60 la 25 mm), fină (bucată maximă până la 75 mm, dimensiune a găurilor de la 25 la 6 mm) și extra fină (dimensiune a găurilor până la 0,045 mm).

Distribuția granulometrică

Materiile prime minerale (minereu, masă de rocă) prelucrate în uzina de prelucrare și produsele de îmbogățire obținute din acestea sunt un amestec de granule de formă neregulată de diferite dimensiuni. Distribuția granulelor pe clase de mărime caracterizează distribuția granulometrică a materiei prime și a produselor de îmbunătățire.

Pentru determinarea distribuției granulometrice se utilizează următoarele metode

- măsurarea bucăților mari de-a lungul a trei direcții perpendiculare între ele;

- analiza prin sită — cernerea pe un set de sită în clase de dimensiuni diferite;

- analiza sedimentării — separarea materialului prin viteza de cădere a particulelor de diferite dimensiuni în mediu apos pentru materialul cu o dimensiune cuprinsă între 40 (50) și 5 microni (pentru particulele mai fine se utilizează sedimentarea într-un câmp centrifugal);

- analiza microscopică — măsurarea particulelor la microscop și clasificarea lor în grupuri în limitele înguste ale anumitor dimensiuni (pentru materiale cu dimensiuni de la 50 µm la zecimi de micrometru).

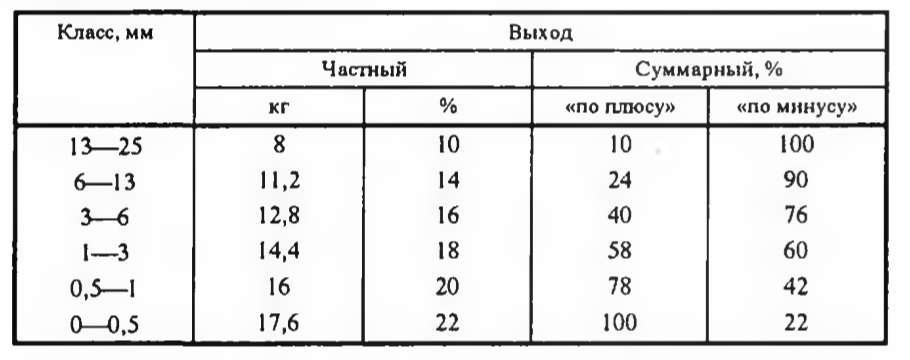

Analiza prin cernere constă în cernerea unui eșantion de material pe mai multe sită cu găuri standard de dimensiuni diferite, cu un anumit modul. După cernerea eșantionului, fiecare clasă de dimensiuni este cântărită pe un cântar tehnic. Randamentul fiecărei clase este determinat prin împărțirea masei clasei la masa totală a eșantionului.

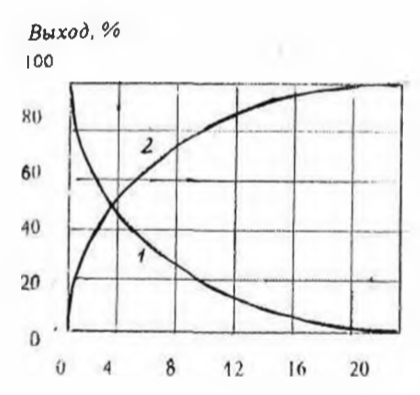

Pentru materialul fin măcinat, se utilizează cernerea umedă. Rezultatele analizei prin cernere sunt de obicei prezentate sub formă de tabele sau grafice. De exemplu, tabelul 7.1 prezintă rezultatele analizei prin sită a unei probe minerale. Conform datelor analizei prin sită, caracteristicile grosimii sunt reprezentate grafic într-un sistem de coordonate dreptunghiulare (fig. 7.2).

Producțiile totale „plus” (+) sau „minus” (-) reprezintă suma producțiilor tuturor claselor, respectiv mai mari sau mai mici decât deschiderile sită. În funcție de analizele de sită (pe axa ordonatelor se trasează randamentul total al claselor (în procente), iar pe axa absciselor dimensiunile deschiderilor sită în milimetri. Pe baza randamentelor totale ale materialului mai mare decât diametrul deschiderilor sită se construiește curba „pe plus” (1), iar pe axa ordonatelor — „pe minus” (2). Suma rezultatelor ambelor curbe trebuie să fie întotdeauna egală cu 100 %. Prin urmare, cele două curbe caracteristice „plus” și „minus” sunt imagini în oglindă una a celeilalte. Ele se intersectează întotdeauna în punctul care corespunde unei ieșiri totale de 50 %. Punctul în care curba intersectează axa absciselor indică dimensiunea maximă a piesei eșantionului. Din caracteristica grosimii totale este posibil să se determine randamentul oricărei clase. În acest scop, dimensiunea clasei dorite se află pe axa absciselor. Din acest punct, perpendicular pe axă, se trasează o linie dreaptă până la intersecția cu curba, de unde se trasează o linie dreaptă paralelă cu axa absciselor până la intersecția cu axa ordonatelor. Punctul de intersecție determină producția totală a clasei dorite.

Modele de ecran

În practica de criblare a mineralelor, în prezent se utilizează în principal cribluri de următoarele tipuri: fixe — cu grătar, dreptunghiulare, conice și cu arc; mobile — mecanice (cu tambur și vibratoare, inerțiale și cu autoechilibrare). În practica de îmbogățire, cele mai răspândite sunt ecranele vibratoare, deoarece au productivitate și eficiență de criblare ridicate.

Ecranele fixe . Sunt ecrane înclinate asamblate din grătare care formează fante longitudinale între ele. Dimensiunea dintre grătare este de cel puțin 50 mm, unghiul de înclinare la cernerea minereurilor 40-50 °; cărbuni — 30-35 °. În timpul mișcării materialului mai fin, acesta cade prin fantele dintre grătare, iar produsul peste rețea este evacuat la capătul ecranului. Eficiența de cernere a ecranelor cu grătare fixe este scăzută și variază de obicei între 50-60%. Acestea sunt utilizate mai des pentru cernerea grosieră și mai rar pentru cernerea medie, când este acceptabilă o eficiență de cernere mai scăzută.

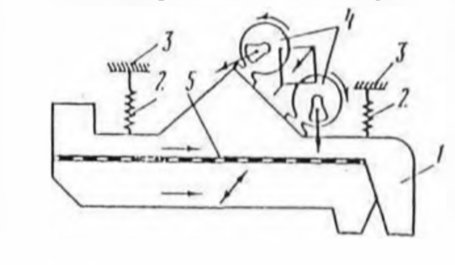

Ecranele mobile (mecanice) . În instalațiile de preparare a cărbunelui sunt foarte răspândite sitele cu trommel cilindric (CTSL) cu o suprafață de cernere realizată sub forma unei spirale cu mai multe spire, a cărei distanță dintre spire determină dimensiunea bucăților din produsul sub-lattic. Ecranele GTSL sunt utilizate în operațiunile de precercuire cu dimensiuni ale fantelor spiralei de la 50 la 200 mm. La ecranele vibrante cu oscilații rectilinii (vibrații) se includ ecranele autoechilibrante GSL, GSS și GST sau GISL, GISS și GIST (fig. 7.3).

Caracteristica lor distinctivă este instalarea simplă și versatilitatea. GS — ecran cu autoechilibrare, GIS — ecran cu autoechilibrare inerțială, L, S, T — tipuri ușor, mediu și, respectiv, greu.

Ecranul are o cutie orizontală sau înclinată 1 cu unul (sau mai multe) ecrane 5, suspendate sau montate pe amortizoare (arcuri) 2. Cutia este vibrată de un excitator cu autoechilibrare 4, montat pe cutie. Excitatorul cu autoechilibrare constă într-o carcasă în care două roți dințate cu același număr de dinți și același dezechilibru sunt plasate pe doi arbori paraleli. Acest lucru permite arborilor să se rotească la aceeași frecvență în sens opus. Materialul de pe sita ecranului este aruncat energic și cernut. Cribele sunt disponibile cu suprafețe de cernere de la 7,5 la 21 m 2 și material de cernere cu dimensiuni de până la 600 mm. Eficiența de cernere atinge 80 — 90 %. Ecranele cu autoechilibrare de tip ușor sunt utilizate pentru cernerea cărbunelui, antracitului și șisturilor bituminoase, deshidratarea produselor de tratare etc. Ecranele cu autoechilibrare de tip greu, cu mai multe excitatoare vibratoare, sunt utilizate pentru cernerea minereurilor și a sinterului fierbinte.

Suprafețele de filtrare ale ecranelor și eficiența de filtrare

Proiectarea suprafețelor de criblare depinde de scopul tehnologic al ecranului și de condițiile sale de funcționare. Ca suprafețe de cernere (de lucru) ale ecranelor, se utilizează grătarele, sitele (ecranele) și plasele de sârmă.

Grătarele sunt utilizate în principal pentru cernerea grosieră și, uneori, pentru cernerea medie, atât în site fixe, cât și mobile. Grătarele sunt asamblate din bare și grătare de diferite forme în rânduri paralele. Adesea, grătarele sunt asamblate la fața locului din șine, grinzi metalice sudate etc.

Ecranele din tablă sunt utilizate pentru cernerea secundară. Acestea sunt foi de oțel cu găuri de diferite forme găurite sau ștanțate în ele. Pentru a evita înfundarea orificiilor sită, acestea sunt realizate sub formă de grătare și ecrane de tablă care se extind în jos. Grosimea tablei este egală cu 4-6 mm la dimensiunea găurilor mai mici de 10 și 8-10 mm pentru găurile de 30-60 mm. Recent, au fost utilizate grile din foi de cauciuc cu găuri pătrate și dreptunghiulare. Acestea sunt rezistente la uzură, mai puțin înfundate, reduc nivelul de zgomot.

Grilele de sârmă sunt utilizate în principal pentru cernerea fină. Acestea sunt realizate din oțel (aliaj sau oțel inoxidabil), alamă, cupru, bronz, nichel și alte fire cu găuri dreptunghiulare sau pătrate.

În procesul de criblare, este aproape imposibil să se realizeze separarea completă a materialului fin de cel grosier. Există întotdeauna o anumită proporție de material fin necercetat în produsul cernut. Pentru a cuantifica gradul de separare completă a materialelor fine de cele grosiere, se introduce conceptul de eficiență de criblare.

Eficiența de cernere E este determinată de raportul dintre greutatea produsului sub-lattic obținut efectiv și greutatea produsului sub-lattic din materia primă. Se exprimă în fracțiuni de o unitate sau în procente. În conformitate cu definiția eficienței de criblare, aceasta este determinată prin formula

în care C — masa produsului sublattic, tone; Q — masa materiei prime; a — conținutul clasei inferioare în materia primă, %.

Deoarece, în condiții de producție, determinarea directă a masei produsului de subrețea obținut este dificilă, în practică se utilizează o altă formulă pentru calcularea eficienței (sau randamentului) de criblare:

η = 10 4 (a — b) / [a(100 — b)],

unde η este randamentul de criblare, %; a și b sunt conținutul clasei inferioare în produsul inițial și, respectiv, în produsul de superrețea, % .

Valorile a și b se determină pe baza cernerii atente a eșantioanelor de materie primă și de produs de supracerneală, efectuată pe site cu orificii de aceeași dimensiune și formă ca la sita de cernere.

Principalii indicatori de performanță ai unui ecran sunt capacitatea și eficiența de criblare. Acești indicatori sunt întotdeauna interrelaționați. Performanțele diferitelor cribluri pot fi comparate cu condiția ca acestea să aibă aceeași eficiență de criblare. În general, se consideră că lățimea ecranului determină capacitatea ecranului, iar lungimea determină eficiența de criblare.

Zdrobirea

Scopul operațiunii de concasare

Zdrobirea și măcinarea sunt procese de spargere a mineralelor sub acțiunea forțelor externe până la o dimensiune dată, distribuția granulometrică necesară sau gradul necesar de penetrare a mineralelor. În timpul zdrobirii și măcinării, nu trebuie permisă zdrobirea excesivă a materialului, deoarece aceasta înrăutățește rezultatele îmbogățirii (particulele fine mai mici de 10 microni sunt îmbogățite nesatisfăcător) și face procesul mai costisitor. Trebuie respectat principiul „nu zdrobiți nimic inutil”.

Procesele de concasare și măcinare pot fi operații pregătitoare (de exemplu, la instalațiile de îmbogățire, înainte de îmbogățirea mineralelor) sau pot avea o semnificație independentă (instalații de concasare și criblare, concasarea și măcinarea cărbunelui înainte de cocsificare, înainte de arderea cărbunelui pulverizat etc.).

Procesele de concasare și de măcinare nu sunt fundamental diferite unul de celălalt. Este convențional acceptat să se considere zdrobirea ca un astfel de proces de distrugere, care are ca rezultat produse cu grosimea mai mare de 5 mm, iar măcinarea — mai mică de 5 mm. Primul tip de distrugere este efectuat în concasoare, al doilea — în mori.

În timpul zdrobirii și măcinării se folosesc următoarele metode de distrugere: strivire, divizare, rupere, forfecare, abraziune și impact. Una sau alta dintre metodele de distrugere este aleasă în funcție de proprietățile fizice și mecanice ale materialului zdrobit și de dimensiunea bucăților sale.

Gradul de zdrobire (sau măcinare) arată gradul de reducere a grosimii în procesul de distrugere a materialului granulat. Acesta se caracterizează prin raportul dintre dimensiunile maxime ale bulgărilor din materialul zdrobit și cel măcinat sau, mai exact, prin raportul dintre diametrele medii înainte și după zdrobire, calculat ținând seama de caracteristicile dimensionale ale materialului:

unde i este gradul de zdrobire; Dmax și Dср — reprezintă dimensiunea maximă și, respectiv, dimensiunea medie a materialului care urmează să fie concasat; dmax și dср — sunt dimensiunea maximă și, respectiv, dimensiunea medie a materialului concasat.

În funcție de dimensiunea inițială și finală a materialului concasat, se disting următoarele etape de concasare: grosieră (100 — 200 mm), medie (25 — 80 mm), fină (până la 3- 25 mm).

Gradul de zdrobire obținut în fiecare etapă individuală se numește zdrobire privată. Gradul total de zdrobire se obține ca produs al gradelor private

Pentru zdrobirea diferitelor minerale în instalațiile de prelucrare se utilizează aproape exclusiv concasoare mecanice cu acțiune de strivire și divizare (concasoare cu fălci, cu conuri, cu role) și de impact (cu ciocan, rotative, dezintegratoare).

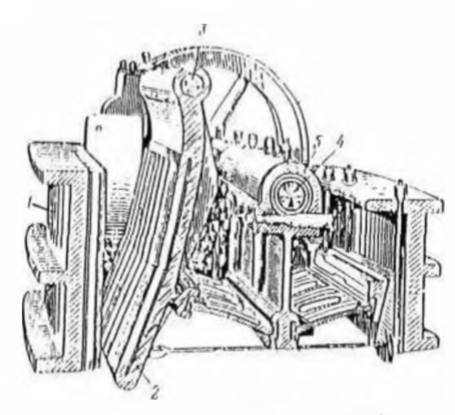

Concasoare cu fălci

În concasoarele cu fălci, materialul este zdrobit între două plăci (fălci), dintre care una este fixă și cealaltă este mobilă (oscilantă). Concasoarele cu fălci sunt disponibile cu mișcare simplă (concasor cu fălci) și complexă (concasor cu fălci) a fălcii mobile. Camera de lucru în concasorul cu fălci cu mișcare simplă a fălcilor (fig. 7.4) este formată din fălcile fixe 1 și mobile 2 și doi pereți laterali. Fălca mobilă 2 este articulată pe axa 3. Pereții laterali ai camerei de lucru, precum și fălcile fixe și mobile ale concasorului sunt căptușite cu plăci detașabile. Pe arborele excentric 4 este pus pe cap o bielă masivă 5, care primește la rotirea arborelui mișcarea alternativă verticală.

Capătul inferior al tijei de legătură are locașuri în care se introduc liber două plăci distanțiere la un capăt. Celelalte capete ale plăcilor distanțiere sunt introduse: unul (stânga) în soclul de pe falca mobilă a concasorului, celălalt (dreapta) în soclul dispozitivului de reglare fixat pe peretele din spate al patului.

Menținerea liber introdusă în soclurile plăcilor distanțiere se datorează presiunii fălcii mobile în sine și datorită unei tije cu arc care trage fălcile mobile spre dreapta. Atunci când tija de legătură se deplasează în jos, fălcile mobile se îndepărtează de fălcile fixe, iar materialul concasat cade prin orificiul de evacuare al concasorului.

Materialul de alimentare este încărcat în camera de lucru a concasorului din partea superioară și este coborât treptat în jos în timpul procesului de concasare. Deoarece materialul este zdrobit în timpul mișcării ascendente a bielii (cursa de lucru) și descărcat în timpul mișcării descendente (cursa de repaus), sarcinile asupra motorului de acționare a concasorului sunt extrem de inegale.

Două volane masive sunt amplasate pe arborele bielii pentru a stoca energia în timpul cursei de mers în gol și pentru a transfera energia cenușie la fălci în timpul cursei de mers în gol. Pentru a proteja concasorul împotriva ruperii în cazul pătrunderii în camera de lucru a unor obiecte care nu sunt de concasare (bucăți de fier), placa de distanțare din spate (dreapta) este realizată cu o secțiune transversală slăbită. O astfel de placă se rupe la sarcini mai mari decât cele admise; după eliminarea cauzei ruperii, în locul acesteia se instalează o placă nouă.

Concasoare cu impact

În concasoarele de impact, distrugerea materialului zdrobit are loc datorită energiei cinetice a corpurilor în mișcare. Există trei tipuri de concasoare: cu ciocan, rotative și cu tijă (dezintegratoare).

Concasoarele cu impact sunt utilizate pentru concasarea medie și fină a materialelor neabrazive moi și de dimensiuni medii (cărbune, calcar, gips, cretă etc.). Principalele avantaje ale acestor concasoare sunt proiectarea simplă, productivitatea ridicată, consumul redus de metal, gradul ridicat de concasare (până la 30) și ușurința întreținerii.

Concasoarele cu ciocane sunt produse cu rotor simplu și dublu, cu rotoare nereversibile (care se rotesc într-un singur sens) și reversibile. În funcție de dispunerea ciocanelor în rotor, se disting concasoare cu un singur rând și concasoare cu mai multe rânduri.

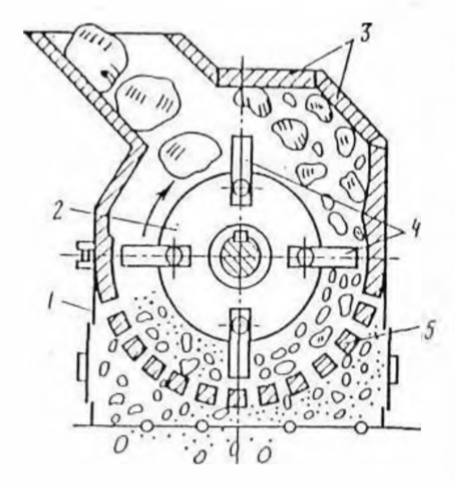

Concasorul cu ciocane cu un singur rotor (fig. 7.5) este format dintr-o carcasă 1, care se rotește pe arborele rotorului 2, cu ciocanele 4 articulate pe aceasta. În interior, corpul concasorului este căptușit și are plăci deflectoare 3. În partea inferioară a corpului există un grătar semicircular 5.

Alimentatorul introduce materialul de alimentare prin magazie în concasor și îl sparge prin lovituri de ciocan, lovirea bucăților de plăcile deflectoare și abraziunea bucăților de către ciocanele de pe grătar. Materialul zdrobit trece prin deschiderile grătarului și intră sub concasor. Dimensiunea deschiderilor grătarului poate fi utilizată pentru a controla dimensiunea materialului zdrobit. Unele concasoare cu ciocane sunt disponibile fără grătare.

Procese de îmbogățire prin gravitație

Procesele de concentrare gravitațională sunt procese în care separarea particulelor minerale care diferă ca densitate, dimensiune sau formă este cauzată de diferențe în natura și viteza mișcării lor în mediu sub acțiunea gravitației și a forțelor de rezistență.

Mediul utilizat pentru concentrarea gravitațională este apa, suspensiile grele sau soluțiile în concentrarea umedă și aerul în concentrarea pneumatică.

Procesele gravitaționale includ sedimentarea, mediile grele (în principal suspensiile minerale), concentrarea pe masă, ecluzele, toboganele, concentratoarele cu jet, separatoarele cu con, cu șurub și cu contracurent și concentrarea pneumatică.

Procesele gravitaționale pot include, de asemenea, spălarea mineralelor. Procesele de îmbogățire prin gravitație se caracterizează, de regulă, prin productivitatea ridicată a aparatelor de îmbogățire, simplitatea complexului de producție, ieftinitatea relativă și eficiența ridicată a separării amestecurilor minerale.

Sedimentarea

Sedimentarea este una dintre cele mai comune metode de concentrare gravitațională a mineralelor. Domeniul de aplicare al sedimentării cuprinde minerale cu o densitate a componentelor extrase de la 1200 la 15600 kg/m 3 și cu o dimensiune a materialului îmbogățit de la 0,2 la 50 mm pentru minereuri și de la 0,5 la 120 (uneori până la 250) mm pentru cărbuni.

Sedimentarea este procesul de separare a unui amestec de granule minerale prin densitate într-un mediu de apă sau aer care oscilează (pulsează) în raport cu amestecul care trebuie separat în direcție verticală. Materialul sursă împreună cu apa este alimentat continuu cu sită, prin deschiderile căreia trec alternativ fluxuri verticale de apă ascendente și descendente. În timpul fluxului ascendent, materialul este ridicat și slăbit, în timp ce în timpul fluxului descendent este coborât și compactat.

Ca urmare a acțiunii fluxului alternativ de apă ascendent și descendent, materialul inițial este separat în straturi după o anumită perioadă de timp, astfel încât boabele cu densitatea cea mai mare se află pe sită (la bază), iar boabele cu densitatea cea mai mică în straturile superioare. Trebuie remarcat faptul că o astfel de distribuție ideală a granulelor în funcție de densitate este posibilă numai dacă acestea au aceeași dimensiune și formă. În condiții reale există o anumită pondere a fracțiunilor ușoare în fracțiunile grele, iar a fracțiunilor grele — în fracțiunile ușoare (se observă colmatarea concentratului și a deșeurilor cu „fracțiuni străine”). Contaminarea reciprocă a produselor de îmbogățire obținute în procesul de sedimentare este utilizată pentru a judeca eficiența tehnologică a procesului.

Stratul de material de pe sită se numește pat. Patul format la depunerea materialului grosier este format din granulele materialului însuși și se numește pat natural. Granulele grele pătrund prin pulsația forțată a materialului în straturile inferioare ale patului, iar granulele ușoare în straturile superioare ale patului. La îmbogățirea materialelor fine (pentru minereuri mai mici de 3 — 5 mm; pentru cărbuni mai mici de 6 — 10 mm), un pat artificial este așezat pe sită în cuiburi special realizate. Acesta este format din materiale grele naturale sau artificiale (feldspat, bile de cauciuc, alice de plumb, particule laminate de galenă și altele), a căror grosime este de aproximativ două ori mai mare decât deschiderile sită, iar densitatea este apropiată de densitatea fracțiunilor grele ale amestecului mineral care se îmbogățește. În acest caz, patul artificial este ca un strat filtrant, care lasă să treacă granulele de minerale grele și reține granulele de minerale ușoare. La capătul mașinii există un prag de scurgere, instalat la câțiva centimetri deasupra ecranului de decantare, prin care sunt eliminate fracțiunile ușoare.

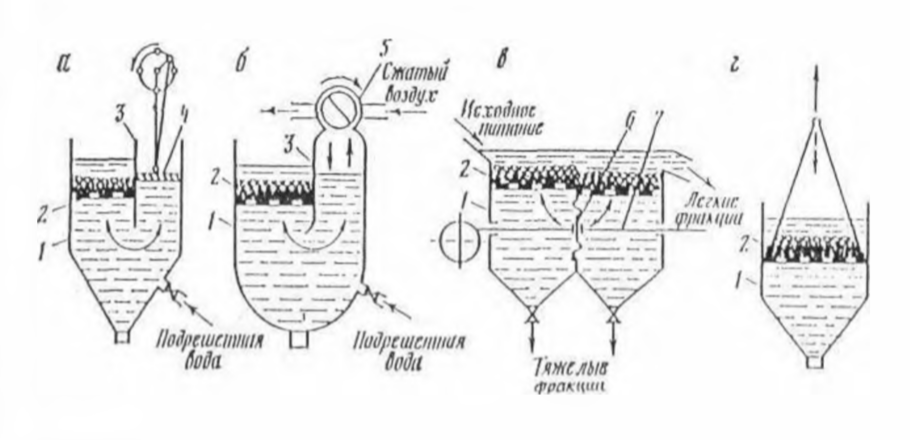

Să luăm în considerare procesul de separare a granulelor minerale în mașina de decantare în timpul îmbogățirii materialului grosier și fin (fig. 7.6).

În timpul procesului de decantare, sita 2, situată în carcasa 1 a mașinii de decantare, formează o grosime de material separat care se deplasează împreună cu apa spre capătul de evacuare (de la stânga la dreapta). La capătul mașinii, materialul este de obicei deja complet stratificat în fracțiuni ușoare și fracțiuni grele.

Fracțiunile ușoare ale apei se scurg prin pragul de evacuare 2, iar fracțiunile grele, atunci când mașinile lucrează cu material grosier, alunecă în fanta dintre sită și pragul de evacuare, situat la capătul mașinii, și sunt evacuate cu ajutorul dispozitivelor sectoriale, rotative și altele. Atunci când se depozitează material fin, fracțiunea grea trece printr-un strat de pat artificial și este îndepărtată sub sită. Dimensiunea deschiderilor sită trebuie să fie mai mare decât dimensiunea maximă a granulelor materialului îmbogățit. Fracțiunile ușoare sunt eliminate din mașina de sedimentare prin pragul de scurgere 3. Nivelul fracțiunilor grele de pe sita mașinii de decantare este reglat de un dispozitiv special cu flotor. Atunci când grosimea stratului de material greu crește sau scade, intensitatea de descărcare a fracțiunilor grele crește sau scade automat.

În plus față de apa care intră în mașina de depunere împreună cu materialul de alimentare și care se numește apă de transport, sub sita mașinii este introdusă apă sub formă de lamă. Aceasta are rolul de a menține o slăbire optimă a patului și de a reduce efectul nociv al jeturilor de apă descendente. Din consumul total de apă (în limita a 2 — 5 m 3 /t de materie primă), apa de transport reprezintă 30 — 40 %, iar apa de sub strat 70-60 %.

Fig. 7.6 prezintă diagramele schematice ale mașinilor hidraulice de jigging, care sunt cele mai răspândite în practica prelucrării mineralelor. Toate mașinile de jigging sunt formate dintr-un corp metalic dreptunghiular (în plan) 1, în care este amplasată sita de jigging 2. Partea sub sită a corpului (partea sa inferioară) are o formă piramidală, semicilindrică sau parabolică. În mașinile cu piston (vezi Fig. 7.6, a), fără piston (vezi Fig. 7.6, b) și cu membrană (vezi Fig. 7.6, c) sita 2 este fixată. Un perete despărțitor vertical longitudinal 3, care nu ajunge până la fund, împarte mașinile cu piston și fără piston în două compartimente: primul este compartimentul de lucru, în care amestecul de granule minerale este separat pe sita 2, iar al doilea este compartimentul pistonului (sau al aerului). Oscilațiile apei în mașina cu piston sunt provocate de mișcarea ascendentă și descendentă a pistonului 4, conectat printr-o tijă cu o transmisie excentrică. În mașina de sedimentare cu arcuri pneumatice fără piston (a se vedea Fig. 7.6, b) oscilațiile apei se produc datorită utilizării energiei aerului comprimat, care intră periodic în compartimentul de aer prin dispozitivul cu bobină (pulsator) 5, precum și datorită evacuării periodice a aerului pulsator din compartimentul de aer al mașinii în atmosferă. Atunci când aerul este evacuat, nivelul apei din compartimentul de decantare crește (flux ascendent).

La scuturătoarele cu membrană (a se vedea fig. 7.6, c), pulsațiile verticale ale apei sunt create datorită mișcării unei membrane elastice b amplasată în peretele despărțitor dintre secțiunile adiacente, legată de o tijă 7 cu o transmisie excentrică (membrana poate fi amplasată în peretele vertical sau înclinat al corpului mașinii). Într-o mașină de sedimentare cu sită mobilă (a se vedea fig. 7.6, d), se creează pulsații de apă datorită mișcărilor verticale ale sităi 2 cu materialul de separat pe aceasta.

Fiecare tip de mașină este proiectat pentru îmbogățirea anumitor minerale.

Mașinile de decantare cu piston sunt utilizate pentru îmbogățirea minereurilor de mangan, staniu și tungsten. Acestea au fost înlocuite recent de mașinile cu diafragmă și de mașinile cu sită mobilă.

Mașinile cu diafragmă sunt cele mai utilizate în prepararea minereurilor (fier, mangan, staniu, tungsten, placeri aurifere, minereuri de metale rare și altele).

Mașinile Jigging fără piston sunt utilizate pe scară largă în prepararea cărbunelui.

Mașinile Jigging cu sită mobilă sunt utilizate pentru îmbogățirea minereurilor de mangan și mai rar a minereurilor de fier și tungsten.

Îmbogățirea în medii grele

Procesul de îmbogățire în medii grele se bazează pe separarea unui amestec de granule după densitate în câmpuri gravitaționale sau centrifugale într-un mediu a cărui densitate este intermediară între densitățile particulelor care trebuie separate. Mineralele cu densitate mai mică decât mediul plutesc, în timp ce mineralele mai grele se scufundă. Are loc separarea în produse ușoare (plutitoare) și grele (care se scufundă). Mediile grele pot fi lichide organice grele, soluții apoase de săruri grele și suspensii grele, care sunt suspensii de particule fine ale unui mineral greu (agent de ponderare) în apă. O suspensie bine amestecată are unele proprietăți similare cu cele ale unui lichid greu omogen (de exemplu, vâscozitate, fluiditate, stabilitate).

Lichidele organice grele și soluțiile saline nu au găsit aplicații industriale din cauza costurilor ridicate, a dificultății de regenerare, a toxicității etc. Metoda de îmbogățire în suspensii grele a fost larg răspândită industrial.

Ca agent de ponderare a suspensiei se utilizează substanțe naturale libere fin măcinate — nisip cuarțos, loess, argilă și altele; minerale grele — pirita, barita, magnetita, galena și altele; feroaliaje — ferrosiliciu și altele.

Cei mai răspândiți în industrie sunt următorii agenți de ponderare: nisipul cuarțos (densitate 2650 kg/m 3 , magnetita (aproximativ 5000 kg/m 3 ), ferrosiliciul (6400-7000 kg/m 3 ) și galena (7500 kg/m 3 ).

Nisipul cuarțos și magnetita sunt utilizate în principal pentru prepararea suspensiilor cu densitate mai mică de 2000 kg/m 3 , ferrosiliciul și galena — mai dense (până la 3200-3400 kg/m 3 ).

Principalele proprietăți ale suspensiilor grele sunt densitatea, vâscozitatea și stabilitatea lor. Densitatea suspensiei este principala proprietate tehnologică care caracterizează densitatea limită de separare. Aceasta este caracterizată de raportul dintre masa suspensiei și volumul acesteia. Densitatea suspensiei crește odată cu creșterea concentrației volumice și a densității agentului de ponderare.

Stabilitatea suspensiei este una dintre cele mai importante proprietăți care afectează precizia separării granulelor minerale în procesul de îmbunătățire. Stabilitatea suspensiei este înțeleasă ca fiind capacitatea acesteia de a menține o densitate constantă în timp în straturi de înălțime diferită. Stabilitatea suspensiei este determinată de rata de sedimentare a fazei solide și depinde de dimensiunea particulelor de agent de ponderare, de densitatea acestora, de conținutul volumic de agent de ponderare din suspensie și de temperatura acesteia.

Creșterea stabilității suspensiei se realizează prin selectarea agenților de ponderare cu o anumită compoziție, caracterizați printr-un grad ridicat de stabilitate, crearea de fluxuri ascendente sau orizontale ale suspensiei, amestecarea mecanică a suspensiei; adăugarea de agenți stabilizatori la suspensie, care împiedică sedimentarea particulelor de agent de ponderare.

Vâscozitatea suspensiei sau frecarea internă caracterizează rezistența la mișcarea relativă a straturilor sale elementare. Dimensiunea particulelor agentului de ponderare (distribuția dimensiunii particulelor) și concentrația sa volumică în suspensie au o influență semnificativă asupra vâscozității suspensiei. Cu cât dimensiunea particulelor agentului de ponderare este mai mare, cu atât vâscozitatea suspensiei este mai mică și mobilitatea acesteia este mai mare la aceeași densitate. Cu toate acestea, stabilitatea suspensiei se deteriorează (se observă sedimentarea rapidă a particulelor de agent de ponderare). Cu cât dimensiunea particulelor agentului de ponderare este mai mică, cu atât stabilitatea suspensiei este mai mare, dar vâscozitatea acesteia este mai mare. Mai puțină fluiditate. Prin urmare, dimensiunea particulelor nu trebuie să fie prea mare sau prea mică. Dimensiunea maximă a particulelor agentului de ponderare rareori depășește 0,5 mm și în majoritatea cazurilor este de 0,15-0,05 mm.

Dacă concentrația volumică a agentului de ponderare depășește 35-40%, vâscozitatea suspensiei crește brusc, aceasta își pierde proprietățile de curgere și devine nepotrivită pentru utilizare în îmbogățire. Prin urmare, în practică, conținutul volumic de agent de ponderare nu trebuie să depășească 30%.

Îmbogățirea în suspensii grele este, de obicei, utilizată pentru îndepărtarea sterilului înainte de măcinarea fină a minereurilor, îndepărtarea sterilului din cărbunele cu aburi, îmbogățirea cărbunilor greu de îmbogățit în scopul cocsificării.

Îmbogățirea mineralelor în suspensii grele se caracterizează prin eficiența ridicată a procesului (indicatorii practici de îmbogățire sunt foarte apropiați de cei teoretici), proiectarea simplă a separatoarelor și productivitatea ridicată a acestora, insensibilitatea procesului la schimbările de productivitate și calitate a materialului de alimentare.

Cu toate acestea, procesul de îmbogățire în suspensii grele este mai costisitor decât sedimentarea (aproximativ de două ori mai mult). Acest lucru se explică prin complicarea schemelor datorită necesității de a introduce un agent de ponderare și regenerarea acestuia, clasificarea și deslimitarea atentă a materiei prime, necesitatea de a instala în unele cazuri echipamente rezistente la uzură (pompe, conducte etc.).

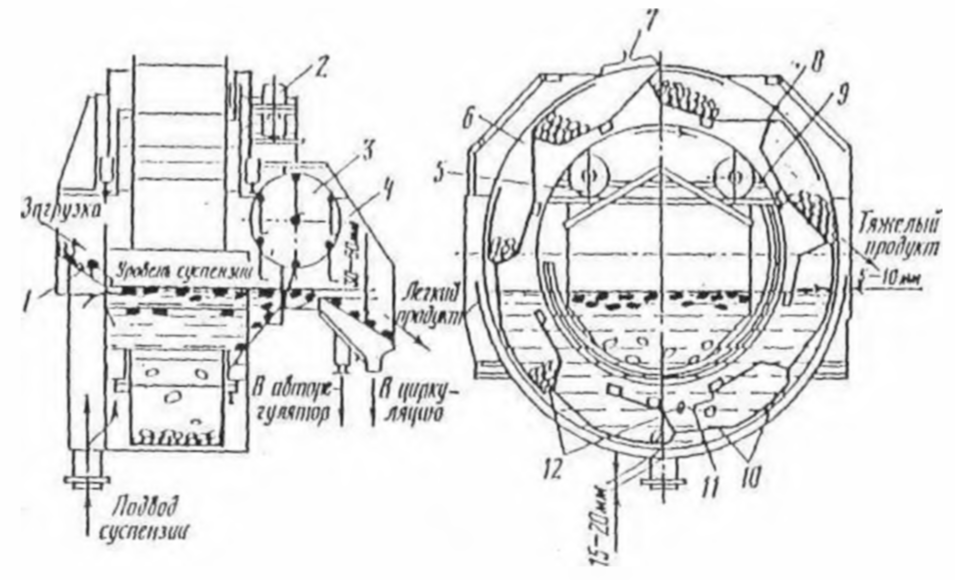

Îmbogățirea în suspensii grele de material granulat mediu și grosier se realizează în separatoare, al căror principiu de funcționare se bazează pe utilizarea forțelor gravitaționale. Cele mai comune separatoare sunt separatoarele cu con, cu tambur și cu roată. Materialul cu granulație fină este îmbogățit în separatoare centrifugale (hidrocicloane).

Separatorul pe roți cu o roată de elevator vertical SCV (fig. 7.7) este format dintr-o baie și dispozitive pentru descărcarea produsului. Baia separatorului este umplută cu suspensie de magnetită. Materialul de alimentare intră în baia separatorului prin jgheabul de alimentare 1. Descărcarea produsului plutitor (ușor) în jgheabul 4 se realizează prin dispozitivul de vâslit 3, iar produsul scufundat (greu) se depune în gălețile cu fund perforat 12 ale roții elevatorului 6 și, la rotirea acesteia, se ridică și este descărcat într-un jgheab special.

Există șuruburi 9 pentru reglarea poziției roților în raport cu corpul ascensorului. Grila 10, sub acțiunea gravitației, se rotește pe balamalele 5, deschizând și închizând ferestrele de descărcare și încărcare 7 și 11. Suspensia de magnetită este introdusă în baia separatorului prin racordul inferior, formând fluxuri de transport și de debit redus care împiedică separarea acesteia.

Separatoarele cu două produse SKV sunt utilizate pentru prepararea cărbunelui cu grosimea de la 300 la 13 (6) mm. Productivitatea lor la cărbunele inițial este de 95-120 t/h pe 1 m lățime a băii de separare.

Metode de preparare prin flotare

Idei generale despre separarea mineralelor prin flotare

Flotația este un proces de separare a mineralelor fin măcinate, realizat într-un mediu apos și bazat pe diferența de capacitate a acestora, naturală sau creată artificial, de a se umezi cu apă, care determină aderența selectivă a particulelor minerale la suprafața interfeței dintre cele două faze.

Procesul de flotare se realizează cel mai adesea într-un sistem trifazic care include faze solide (T), lichide (L) și gazoase (G). Dintre toate varietățile de metode de îmbogățire prin flotare, flotarea cu spumă este cea mai răspândită. Aceasta se bazează pe capacitatea mineralelor neumectabile (hidrofobe) de a adera la bulele de aer formate ca urmare a aerării pastei și de a pluti cu acestea la suprafața pastei, formând un produs spumos. Mineralele udabile (hidrofile) rămân suspendate în pastă, formând un produs de cameră. Particulele minerale care sunt fixate la suprafața bulelor de aer se numesc flotabile, iar cele care nu sunt fixate se numesc ne-flotabile. Dimensiunea particulelor flotabile în procesul de flotare cu spumă nu depășește de obicei 0,15 mm pentru minereurile care conțin minerale grele și 0,5 mm pentru cărbuni.

Pentru a crește diferența naturală de umectabilitate a suprafeței minerale sau pentru a crea artificial o astfel de diferență, suprafața minerală este tratată cu substanțe speciale numite reactivi de flotare. Prin selectarea reactivilor de flotare se pot obține condiții în care unele minerale vor flota și altele nu, adică se pot crea condiții pentru separarea lor selectivă.

În prezent, flotarea este utilizată pe scară largă pentru îmbogățirea majorității minereurilor de metale neferoase și rare, apatită, fosforită, barit, grafit, fluorit și alte minereuri, materii prime de feldspat și nămoluri de cărbune. Metoda de îmbogățire prin flotare este utilizată în îmbogățirea minereurilor de fier și mangan. Utilizarea pe scară largă a flotării se explică prin universalitatea procesului, asociată cu posibilitatea de separare a practic oricăror minerale și cu posibilitatea de îmbogățire a minereurilor sărace.

Esența procesului de flotare cu spumă este următoarea. Pulpa inițială, după tratarea sa cu agenți de flotare, intră în mașina de flotare, unde este saturată cu aer sub formă de bule de aer mici. Particulele neumectabile (hidrofobe), la ciocnirea cu bulele, se lipesc de acestea din urmă, creând agregate formate din bule de aer pe care sunt fixate particule solide. Agregatele, având o densitate mai mică decât cea a pastei, plutesc la suprafața acesteia, formând un strat de spumă mineralizată, care este îndepărtat de la suprafață. Particulele umectabile (hidrofile) nu aderă la bulele de aer, rămân în volumul pulpei și formează un produs de cameră.

De obicei, mineralele utile sunt extrase în produsul de flotare cu spumă, iar mineralele reziduale sunt extrase în produsul de flotare cu cameră. Acest proces se numește flotare directă. În unele cazuri, este mai adecvat să se extragă mineralele reziduale din rocă în produsul de spumă și să se concentreze mineralele utile în produsul de cameră. Un astfel de proces se numește flotare inversă. Dacă procesul de flotare produce un concentrat care conține două sau mai multe componente valoroase, flotarea se numește flotare colectivă.

În cazul în care procesul de flotație produce mai multe concentrate succesive, fiecare concentrat individual conținând doar o componentă valoroasă (de exemplu, cupru, zinc, plumb și altele), flotarea se numește flotare selectivă. Dacă procesul de flotație produce la început un concentrat colectiv și apoi separă componentele valoroase din acesta în concentrate separate, o astfel de flotație se numește flotație colectivă-selectivă.

Reactivi de flotare

Substanțele chimice introduse în suspensia de flotare pentru a controla procesul de flotare, pentru a asigura o selectivitate ridicată a flotării diferitelor minerale (de exemplu, eficiența separării mineralelor utile de rocile reziduale sau separarea acestora între ele), pentru a crește rezistența bulelor de aer și pentru a stabiliza procesul de flotare, se numesc reactivi de flotare. Fără utilizarea reactivilor de flotare, flotarea în condiții industriale practic nu este posibilă.

În funcție de scopul flotării, reactivii sunt împărțiți în următoarele grupe: colectori (sau colectoare), agenți de spumare, activatori, depresori (supresori) și regulatori de mediu. Această clasificare a reactivilor este oarecum condiționată, deoarece unii reactivi-colectori au proprietăți spumante (și viceversa); reactivii, care în anumite condiții sunt supresori, în alte condiții pot avea proprietăți activatoare.

Reactivii de colectare sunt substanțe organice care se concentrează selectiv pe suprafața particulelor minerale extractibile, hidrofobizează suprafața acestora și favorizează aderența lor la bulele de aer. Majoritatea reactivilor-asamblatori sunt substanțe heteropolare și polare. Moleculele asamblorilor heteropolari au o structură asimetrică complexă formată din două părți: polară și apolară. Acțiunea reactivilor-colectori heteropolari se reduce la faptul că moleculele lor cu partea lor polară sunt fixate pe suprafața minerală, iar partea lor apolară (hidrofobă) este întoarsă spre faza apoasă. Această structură a stratului reactiv-colector determină neumectarea (hidrofobicitatea) suprafeței minerale. Majoritatea reactivilor heteropolari sunt solubili în apă. Colectorii apolari sunt puțin solubili în apă.

În funcție de capacitatea lor de disociere în apă, reactivii-colectori sunt împărțiți în două grupe mari: ionogeni (se disociază în ioni) și neionogeni (nu se disociază în ioni). Primii interacționează cu mineralele în principal pe baza chimisorbției, cei din urmă — pe baza adsorbției fizice și a adeziunii. La rândul lor, colectorii ionogeni sunt împărțiți în anionici, la disocierea cărora radicalul hidrocarbonat hidrofobizant face parte din anion, și cationici, la care radicalul hidrocarbonat face parte din cation.

Agenții de spumare sunt substanțe tensioactive care se concentrează spontan la interfața apă-aer și scad tensiunea superficială la această limită.

Structura moleculelor de agent de umflare este similară cu cea a moleculelor de colector, adică acestea sunt formate din părți apolare și polare. Moleculele agentului de spumare sunt adsorbite pe interfața apă-aer în așa fel încât partea polară a moleculelor agentului de spumare, interacționând cu dipolii apei, este întoarsă în faza apei, iar partea apolară — în faza aerului. Acestea cresc dispersabilitatea și stabilitatea bulelor de aer, cresc stabilitatea spumei mineralizate. Substanțele organice și electroliții anorganici au efect de formare a spumei. Compușii organici sunt utilizați în principal în flotare, fiind cei mai eficienți.

Reactivi de reglementare . Prima etapă a procesului de flotare este pregătirea suprafeței particulelor minerale pentru interacțiunea selectivă cu reactivii-colectori. Un rol major în acest sens revine reactivilor-regulatori de flotare, a căror importanță în practica flotării este extrem de mare și diversă. Fără utilizarea lor, ar fi imposibil să se efectueze flotarea selectivă a minereurilor polimetalice, pentru a asigura producția de concentrate condiționate din acestea.

Regulatorii sunt împărțiți în activatori, supresori (depresori) și regulatori ai concentrației ionilor de hidrogen în suspensie (pH mediu). Compușii organici și anorganici sunt utilizați ca regulatori.

Reactivi-activatori . Principalul lor scop este de a îmbunătăți fixarea reactivilor-colectori pe suprafața mineralului extras pentru a intensifica flotarea acestuia. Activatorii fie formează pelicule pe suprafața mineralului, pe care colectorul este fixat activ, fie îndepărtează (cel mai adesea prin dizolvare) de pe suprafața mineralului pelicula hidrofilă, astfel încât suprafața curățată devine capabilă să interacționeze cu colectorul.

Ca reactanți-activatori se utilizează în principal compuși anorganici: acizi, alcalii, săruri de metale alcalino-pământoase și grele etc.

Reactivi supresori (depresori). Aceștia includ reactivi care reduc flotabilitatea acelor minerale a căror extracție în produsul de spumă nu este dorită în acest moment. Majoritatea reactivilor supresori sunt compuși anorganici — electroliți și sunt utilizați pentru a crește selectivitatea flotării în separarea mineralelor apropiate în proprietățile lor de flotare.

Reactivi — regulatori de mediu . Acești reactivi care modifică concentrația de ioni hidroxil și hidrogen (pH mediu) în suspensia de flotare (reglând aciditatea și alcalinitatea acesteia), sunt utilizați pentru a crea condiții optime pentru acțiunea altor reactivi în flotare. Se reglează astfel valoarea potențialului redox al pulpei și procesele de dispersie și coagulare a suspensiilor, eliminarea așa-numiților ioni „indezirabili” din pulpă, reducerea concentrației colectorului în faza lichidă. Pentru fiecare mineral există o valoare optimă a pH-ului mediului.

Consumul de reactivi . În flotarea minereurilor polimetalice și a altor minereuri cu structură complexă se aplică de obicei toate grupele de reactivi (colectori, agenți de spumare, activatori, depresori, regulatori de mediu), al căror număr total poate ajunge la 8 — 10.

În cazul flotării minereurilor cu structură mai simplă, numărul total de reactivi utilizați este mult mai mic. În flotația cărbunelui, reactivii precum activatorii, depresorii, regulatorii de mediu nu sunt practic utilizați.

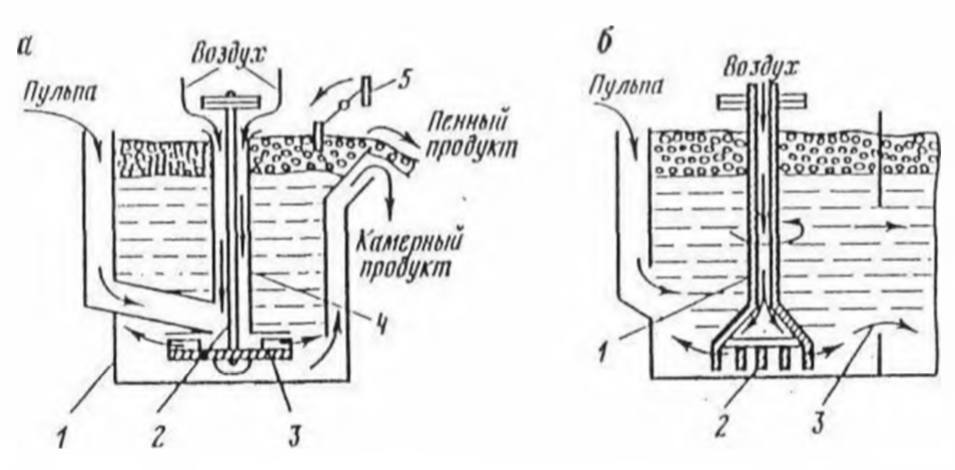

Mașini de flotare

Mașini de flotare — aparate pentru îmbogățirea mineralelor prin flotare, în camerele cărora materialul sursă este separat într-o suspensie aerată în spumă și produse de cameră. Aceste mașini trebuie să asigure:

- alimentarea continuă și uniformă a pulpei inițiale și descărcarea spumei și a produselor de cameră;

- amestecarea suficient de intensă a pulpei pentru a menține particulele minerale în suspensie și contactul acestora cu bulele de aer

- aerarea optimă a pulpei și dispersarea aerului în bule mici, cu distribuirea lor uniformă în întregul volum al camerei;

- crearea unei zone de tarifare calmă pe suprafața pulpei.

Clasificarea mașinilor de flotare se face cel mai adesea în funcție de metoda de aerare a pulpei. În funcție de această caracteristică, mașinile se împart în mecanice, în care amestecarea pulpei, aspirarea și dispersia aerului se realizează prin rotoare (agitator) de diferite modele; pneumatice, în care amestecarea și aerarea pulpei se realizează prin alimentarea cu aer comprimat prin spițe sau pereți despărțitori poroși; pneumomecanice, în care aerul este furnizat de suflantă, iar amestecarea pulpei și dispersia aerului se realizează prin rotoare; pneumohidraulice cu autoaerare sau utilizarea aerului forțat pentru dispersie Cele mai comune sunt mașinile de flotare mecanice, pneumomecanice și pneumatice.

Mașina mecanică de flotație FM (fig. 7.8, a) constă dintr-un număr de camere gemene cu secțiune pătrată, dintre care prima este de aspirație, iar a doua — de curgere directă. Fiecare cameră 1 conține o unitate de aerare formată dintr-un arbore vertical 2, pe care este fixat rigid un rotor, care este un disc concav 3 cu șase palete radiale. Arborele se rotește în interiorul arborelui vertical 4, a cărui extremitate superioară este legată ermetic de carcasa rulmentului, iar partea inferioară se întinde sub forma unei cupe, la care este fixat discul rotorului cu plăci de ghidare (palete) situate la un unghi de 60° față de rază. Atunci când rotorul se rotește, pulpa este aruncată de la centru spre periferie de către palete, în urma căreia se creează o mică rarefacție în zona centrală a rotorului. Datorită acestui vid, aerul din atmosferă este aspirat în mașină prin conducta 4, dispersat de rotor și amestecat cu pulpa. Volumul de aer aspirat poate fi reglat. Produsul de spumă plutitor este scos din mașină în jgheab prin rândurile 5 de pe latura longitudinală a mașinii. O zonă calmă în partea superioară a pulpei este obținută prin instalarea unui dispozitiv de liniștire format din plăci radiale în formă de L dispuse în jurul statorului și fixate la fundul camerei. Discul de sedimentare și rotorul sunt rezemate cu cauciuc rezistent la uzură.

Mașina de flotare FM este asamblată din secțiuni cu două camere. Numărul total de camere dintr-o mașină de flotare nu depășește de obicei 20.

Mașinile de flotare de tip mecanic au găsit o largă aplicare în îmbogățirea majorității mineralelor (minereuri de metale neferoase și rare, minerale nemetalice, cărbune și altele).

În mașina pneumomecanică (fig. 7.8, b) aerarea pulpei se realizează prin alimentarea cu aer comprimat a rotorului 2 aflat în rotație pe arborele 1, care amestecă pulpa și aerul. Produsul din cameră este eliminat printr-o fereastră 3 în peretele lateral al camerei.

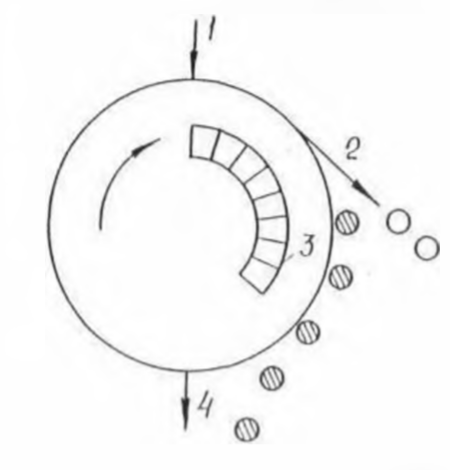

Metode magnetice de îmbogățire

Metodele magnetice au găsit o largă aplicare pentru îmbogățirea minereurilor de metale neferoase, pentru finisarea concentratelor de metale rare și neferoase, pentru regenerarea greutăților puternic magnetice în îmbogățirea greu-mediu, pentru îndepărtarea impurităților de fier din minereurile de fosforit, nisipuri cuarțoase și alte materiale.

Industria produce separatoare cu câmpuri magnetice slabe și puternice pentru îmbogățirea uscată și umedă. Separarea magnetică uscată este de obicei utilizată pentru materiale mai mari de 6 (3) mm, iar cea umedă — pentru materiale mai mici de 6 (3) mm.

Numai câmpurile magnetice neomogene sunt utilizate în concentrarea magnetică. Astfel de câmpuri sunt create prin forma și dispunerea corespunzătoare a polilor sistemului magnetic al separatorului. Sistemele magnetice sunt împărțite în sisteme deschise și închise.

În separatoarele cu un câmp magnetic puternic, utilizate pentru îmbogățirea minereurilor slab magnetice, se utilizează de obicei sisteme magnetice închise, iar în separatoarele cu un câmp magnetic slab, utilizate pentru îmbogățirea minereurilor puternic magnetice, — sisteme magnetice multipolare deschise. Sistemele pot fi formate fie din electromagneți și atunci separatoarele se numesc electromagnetice (Fig. 7.9), fie din magneți permanenți — separatoarele se numesc magnetice.

În sistemele magnetice închise, câmpul magnetic va fi creat în zona dintre doi poli opuși opuși. Forma polilor poate fi plată, rotunjită (concavă sau convexă), dințată și așa mai departe.

Procesul de separare magnetică a mineralelor foarte magnetice fin măcinate este însoțit de formarea de flocule (agregate) formate din particule și agregate magnetice și nemagnetice prinse mecanic. Fenomenul de floculare magnetică afectează eficiența îmbogățirii, reducând calitatea concentratului magnetic. Pentru a obține un produs magnetic mai curat la rotirea tamburului în jurul sistemului magnetic cu polaritate alternantă, boabele de material magnetic sunt reorientate la trecerea de la un pol la altul, ceea ce duce la amestecarea particulelor magnetice cu distrugerea floculelor și căderea din acestea a particulelor nemagnetice. Dar frecvența de schimbare a polarității câmpului de rulare depinde de viteza de rotație a tamburului și nu este întotdeauna suficientă pentru ruperea eficientă a floculelor. De aceea, se utilizează sisteme electromagnetice cu curent trifazat, sisteme oscilante și altele pentru a crea un câmp de deplasare de frecvență înaltă. Separatoarele cu astfel de sisteme au o productivitate specifică și o eficiență de îmbogățire mai ridicate.

Aparatele în care se realizează îmbogățirea magnetică a mineralelor se numesc separatoare magnetice.

În funcție de sistemele magnetice, se face o distincție între separatoarele electromagnetice și cele cu magnet permanent. Aceste separatoare sunt etichetate cu literele E, respectiv P. Separatoarele pentru tratare uscată și umedă sunt etichetate cu literele C, respectiv M.

În funcție de designul corpului de lucru, separatoarele sunt împărțite în tambur (B), role (C), disc (D), role (R) și altele. În funcție de direcția de mișcare a alimentării inițiale și a corpului de lucru al separatorului, se distinge drept, direcția de mișcare a materialului în care coincide cu direcția de mișcare a corpului de lucru; contracurent (CC) — direcția de mișcare a acestora este opusă; semicontracurent (CC) — direcția de mișcare este combinată. Etichetarea separatoarelor magnetice se face pornind de la denumirile considerate, care includ în continuare numerele care stau în fața literelor. Acestea indică numărul de tamburi, role sau discuri. Numerele de după litere indică diametrul și lungimea corpului de lucru al separatorului.

Separatoare pentru îmbogățirea umedă a minereurilor puternic magnetice. În prezent, separatoarele cu tambur cu câmp magnetic slab, cu alimentare de jos și cu băi cu flux direct, contracurent și semicontracurent sunt predominant utilizate.

Separatoarele cu flux drept sunt utilizate pentru îmbogățirea minereurilor puternic magnetice cu grosime mai mică de 3 (6) mm, iar separatoarele cu flux contrar — pentru minereurile cu grosime mai mică de 0,2 mm. Separatoarele de tip PMB (cu magneți permanenți) sunt cele mai utilizate pentru îmbogățirea minereurilor de magnetită fin măcinate, iar pentru regenerarea agenților de ponderare a suspensiilor grele puternic magnetice — EBM (cu electromagneți).

Separatoare pentru îmbogățirea minereurilor slab magnetice. Separatoarele electromagnetice cu role, role și discuri cu intensitate mare a câmpului magnetic sunt utilizate pentru îmbogățirea minereurilor slab magnetice. Separatoarele cu role și cilindri sunt utilizate atât pentru îmbogățirea uscată, cât și pentru cea umedă, iar separatoarele cu discuri sunt utilizate numai pentru îmbogățirea uscată.

Separatoarele electromagnetice cu gradient ridicat (poligradient) sunt utilizate pentru îmbogățirea minereurilor slab magnetice măcinate fin. Particulele fin măcinate, în comparație cu particulele mai mari, au proprietăți magnetice mai slabe, iar forța de rezistență a mediului pentru acestea crește. Prin urmare, pentru separarea eficientă a acestor particule este necesară creșterea forței magnetice în spațiul de lucru al separatorului cu reducerea simultană a vitezei relative a particulelor extrase. Toate acestea sunt luate în considerare în separatoarele cu gradient ridicat, care sunt separatoare rotative, cu role și cu tambur.

Recuperarea mineralelor

Concentratele fine și fine (și alte produse de îmbogățire) rezultate în urma prelucrării mineralelor sunt adesea nepotrivite pentru prelucrarea ulterioară sau utilizarea directă din cauza grosimii lor. În unele cazuri, acest lucru este valabil pentru finele și finele produse în timpul procesului minier. Prin urmare, operațiunile de peletizare sunt utilizate pentru a permite prelucrarea ulterioară sau pentru a crește eficiența utilizării.

Turba, lignitul, clasele mici de huilă și antracit, semicocsul și finele de cocs sunt supuse peletizării. În comparație cu combustibilii convenționali, combustibilul peletizat are performanțe termice superioare și o stabilitate mai mare în timpul depozitării și transportului.

În metalurgie se utilizează trei metode de peletizare: aglomerarea pentru minereuri fine și concentrate cu o dimensiune mai mică de 8(6) mm; peletizarea pentru minereuri fin concasate și concentrate cu o dimensiune de 80-90 % din clas a-0,06 mm și brichetarea pentru minereuri fine și subțiri și concentrate.

Brichetarea este utilizată pentru peletizarea turbei și a cărbunelui, iar peletizarea este utilizată pentru peletizarea îngrășămintelor fosfatice.

Aglomerarea și peletizarea

Aglomerarea este o metodă termochimică de tratare a minereurilor fine și a concentratelor pentru a le peletiza prin sinterizare.

Tehnologia de producere a sinterizării include următoarele operațiuni principale: pregătirea amestecului (încărcăturii) pentru sinterizare; procesul de sinterizare; prelucrarea produsului sinterizat pentru a obține sinterizarea de dimensiunea necesară. Pregătirea încărcăturii constă în aducerea la grosimea necesară (atunci când este cazul) a componentelor incluse în încărcătura de sinterizare, amestecarea acestora în proporția necesară.

Grosimea componentelor încărcăturii de sinterizare nu trebuie să depășească, mm: minereuri de fier oxidate — 8; minereuri de magnetită — 6; retur — 6; fluxuri — 3 și combustibil — 3

Sinterizarea nu se utilizează pentru materiale subțiri, deoarece în acest caz sinterizarea este lentă și sinterizarea este de calitate inferioară. Încărcătura de aglomerare pentru producția de sinter nefluxat trebuie să fie compusă din partea de minereu, reprezentată de obicei de concentrat sau minereu fin (sau un amestec de concentrat și minereu), combustibil (cocs fin, antracit, huilă), resturi (sinter fin rămas de la sinterizarea anterioară) și eventual diverși aditivi: praf de grătar, zgură de convertor (în topirea fierului), cenușă de pirită (în producția de acid sulfuric), nămol roșu (producția de alumină) etc. Atunci când se obține sinterizarea în câmp deschis, se adaugă fier sau așchii de fier și calcar la încărcătură. Se adaugă fondanți (calcar, dolomită) atunci când se obține sinter topit. Încărcătura se amestecă în mixere speciale.

Procesul de sinterizare se realizează în mașini de sinterizare formate dintr-o serie de cărucioare de sinterizare (paleți) întinse în lungime. Cărucioarele au laturi joase, funduri cu grilaj și sunt articulate între ele pentru a forma o suprafață alungită. Un tambur de acționare este utilizat pentru a deplasa lent cărucioarele de la locul de încărcare a încărcăturii la locul de descărcare a sinterului. Încărcarea încărcăturii de sinter pe cărucioarele de sinterizare se realizează cu ajutorul unui dispozitiv special — stivuitor, care asigură o înălțime constantă (aproximativ 250-300 mm) a stratului de material. Adesea, înainte de încărcarea încărcăturii în mașina de sinterizare pe grătarele cărucioarelor de sinterizare, se așează în prealabil un pat (un strat de sinter fin cu o greutate de 20 — 30 kg pe 1 m 2 ), care protejează grătarele de supraîncălzire și elimină topirea bucăților de sinter pe grătare, asigurând coborârea liberă a acestuia din mașină.

Aprinderea stratului superior de încărcătură se realizează într-o vatră de aprindere (sau arzător) instalată imediat în spatele stivuitorului de încărcătură. Produsele de ardere de la arderea combustibilului gazos sau lichid în arzător se infiltrează prin stratul de încărcătură și aprind combustibilul solid. Încărcătura este încălzită până la 1150 — 1350 °C (în funcție de punctul de topire al încărcăturii). Pentru a menține procesul de ardere a combustibilului, aerul este aspirat prin stratul de încărcare. Aerul este aspirat prin vidul creat de exhaustor (ventilator) în spațiul subteran al mașinii de sinterizat.

Procesul se desfășoară astfel încât, în fiecare moment, arderea să aibă loc numai într-un strat de încărcătură de grosime mică (nu mai mare de 40 mm), deoarece straturile mai adânci nu pot arde din cauza temperaturii scăzute de aprindere și a conținutului insuficient de oxigen în gazul aspirat. Deasupra acestui strat se află petecul finit. Pe măsură ce materialul se deplasează de-a lungul mașinii, stratul aprins al încărcăturii se deplasează din ce în ce mai jos, iar când ajunge la pat (sau grătar) procesul de sinterizare se încheie. Procesul de sinterizare durează 10-15 minute și este împărțit în trei perioade: inițială, când se formează zone separate ale stratului sinterizat; principală, când regimurile gazodinamice și termice s-au stabilizat, și finală, când zonele separate sunt „cimentate”.

Peletizarea este procesul de peletizare a materialelor umede fin măcinate (85-95% gra d-0,06 mm) (în principal concentrate de fier) datorită capacității lor de a forma agregate rotunjite — peleți — atunci când sunt laminate. Peletele brute obținute în procesul de peletizare sunt supuse întăririi prin metode de prăjire sau neprăjire. Peleții întăriți sunt omogeni din punct de vedere al compoziției chimice și al dimensiunii, au o bună capacitate de recuperare și rezistență. În cazul în care se adaugă fluxuri (calcar, dolomită, var) în încărcătură, se produc granule fluxate, în timp ce granulele nefluxate sunt produse fără fluxuri.

Tehnologia de producție a peleților arși include următoarele procese principale: pregătirea încărcăturii pentru peletizare; procesul de producție a peleților brute (peletizare) și prăjirea acestora.

Pregătirea minereurilor pentru peletizare constă în medierea materiilor prime, măcinarea aditivilor până la grosimea necesară (în cazul în care grosimea materiei prime inițiale este nefavorabilă, se efectuează o măcinare suplimentară a acesteia), dozarea componentelor încărcăturii și amestecarea materiilor prime în amestecătoare cu șurub, rotative și cu tambur. Este necesar să se mențină conținutul optim de umiditate al încărcăturii, care este de 8 — 10 % pentru concentratele de hematită și magnetită, 20 — 25 % pentru piatra de fier brună, 15 — 20 % pentru cenușa de pirită. În încărcătură se adaugă aditivi de întărire, dintre care cel mai frecvent este bentonita (un tip special de argilă), al cărei conținut este de 0,4 — 1 % din încărcătură.

Peletizarea se realizează în peletizatoare cu tambur rotativ și cu plăci (cupe).

Brichetarea

Brichetarea este procesul de peletizare a materialelor cu granulație fină prin presarea lor sub presiune pentru a produce brichete — bucăți de formă geometrică regulată și de dimensiuni egale.

În funcție de proprietățile materialului sursă, brichetarea poate fi efectuată cu adaos de lianți la presiuni mai mici de 80 MPa și fără lianți la presiuni mai mari (peste 80 MPa).

Brichetarea se realizează în prese de brichetare cu presiune joasă (cu role, de masă) și înaltă (cu ștampilă, cu inel).

Cărbunii bruni (cărbuni tineri) în starea lor naturală sunt fragili, se sfărâmă în timpul depozitării, iar arderea lor în cuptoare cu grătare este ineficientă din cauza defecțiunilor ridicate prin grătare. Astfel de cărbuni sunt supuși brichetării fără lianți, deoarece au un conținut semnificativ (până la 20%) de bitum, care (conform unei ipoteze) lipește substanța de cărbune a brichetei în timpul brichetării.

Tehnologia de brichetare este următoarea: cărbunele brun este zdrobit în concasoare cu dinți, cu role și cu ciocane până la o grosime d e-6 +0 mm, uscat în uscătoare cu tambur tubular, cu aburi, cu plăci sau în alte uscătoare (de la un conținut de umiditate de 50-60% în cărbunele original la 18-20% în cel uscat), răcit și brichetat în prese cu ștampile sau cu inele de înaltă presiune. După răcire, brichetele sunt utilizate drept combustibil sau pentru semicocare.

Cărbunele greu și antracitul se caracterizează printr-o structură mai densă decât lignitul, o plasticitate mai redusă și un conținut mai mic de bitum (mai mic de 3 %). Prin urmare, finele de huilă și antracit sunt brichetate cu adaos de lianți, dintre care cei mai frecvent utilizați sunt bitumul de petrol, iar uneori se utilizează smoală de cărbune.

Tehnologia de brichetare a cărbunelui greu și a antracitului se reduce la următoarele: cărbunele inițial (grosime nu mai mare de 6-10 mm) este uscat, amestecat cu un liant într-un malaxor cu abur și, după răcire, este trimis la presare în prese cu role la o presiune de 15-25 MPa. Cărbunele și brichetele de antracit se răcesc în răcitoare cu fund cu ochiuri. Finele și nămolul din brichete cad prin deschiderile plaselor și sunt readuse în procesul de brichetare. Brichetele finite sunt trimise la depozit sau expediate către client.

Testarea cărbunelui și controlul calității

În uzinele de preparare a cărbunelui, se efectuează un control tehnologic pentru a stabiliza procesul de îmbogățire. Se controlează calitatea cărbunelui brut destinat preparării, a produselor de preparare, precum și a apei reciclate și a efluenților industriali deversați în afara uzinei. Controlul calității se realizează în principal prin eșantionare, care include prelevarea și pregătirea pentru analiză.

Un eșantion este o porțiune de material selectată din masa totală și care posedă proprietățile materialului testat cu o eroare acceptabilă. În cazul prelevării de probe, se utilizează metoda eșantionării, adică proba este prelevată în porțiuni separate, distribuite uniform în volumul materialului controlat. Reprezentativitatea eșantionului, adică conformitatea indicatorilor calitativi ai acestuia cu proprietățile materialului controlat, depinde de cei doi parametri principali ai acestuia — masa și numărul de porțiuni individuale, precum și de tehnica de eșantionare. Masa porțiunii se stabilește pe baza asigurării unei probabilități suficiente de a obține în eșantion orice bucată de material eșantionat din punct de vedere al dimensiunii și calității.

Eșantioanele se disting în funcție de scop și de momentul prelevării. După scop, eșantioanele sunt:

- mineralogice, destinate studiului microscopic al compoziției produselor (mărimea și forma incluziunilor minerale, caracteristicile de intercreștere a mineralelor);

- chimice, destinate determinării compoziției produselor (conținutul de componente valoroase, impurități dăunătoare și utile);

- probe tehnologice prelevate pe teren pentru studierea materiei prime în vederea îmbogățirii, adică pentru selectarea și justificarea unei scheme tehnologice raționale de îmbogățire a mineralelor și a indicatorilor cantitativi ai îmbogățirii; masa probei tehnologice depinde de compoziția materiei prime, de natura cercetării și variază de la zeci de kilograme la mii de tone.

În plus, o serie de alte probe cu destinație specială sunt prelevate în anumite puncte ale schemei tehnologice: pentru analize granulometrice și fracționare, pentru determinarea conținutului de umiditate al materialului, a prafului din aer, a compoziției apei etc. Se prelevează următoarele tipuri de probe.

În funcție de momentul prelevării, se disting următoarele tipuri de probe:

- probe unice, prelevate o singură dată din cărbunele brut și din produsele de preparare;

- probe orare, prelevate în decurs de o oră;

- probe de tură, formate din probe orare;

- eșantioane zilnice formate din eșantioane de schimb.

Pregătirea eșantionului prelevat pentru analiză constă în aducerea acestuia la dimensiunea necesară pentru analiză și reducerea sa la masa necesară.

Pentru a nu zdrobi întregul eșantion, schema de pregătire a eșantionului include amestecarea, zdrobirea (pulverizarea) și reducerea după fiecare operațiune de zdrobire la masa minimă posibilă.

Ca urmare, în timpul eșantionării cărbunelui se obține o probă de laborator cu dimensiunea materialului de 0 — 3 mm, în care se determină conținutul de umiditate, și o probă analitică cu dimensiunea materialului de 0 — 0,2 mm pentru a determina conținutul de cenușă, conținutul de sulf, căldura de ardere etc.

Pe baza rezultatelor eșantionării la concentratoare, se întocmește un bilanț al procesului care reflectă progresul actual al procesului de concentrare pentru fiecare schimb.

Bilanțul realizat pe baza datelor de eșantionare a tuturor materialelor prelucrate efectiv și a producției comerciale de concentrat, luând în considerare pierderile mecanice și bilanțurile lucrărilor în curs, se numește bilanț de marfă.