Zincul se află în a doua grupă a sistemului periodic. Ca și alte elemente din această grupă, este divalent și are proprietăți metalice clar exprimate. Dar, ca metal, zincul este inferior ca activitate beriliului, magneziului și metalelor alcalino-pământoase, reprezentând subgrupul principal al aceleiași grupe a doua.

Numărul de ordine al zincului 30, în rândul al patrulea, este la limita dintre nichel și cupru — pe de o parte și galiu, germaniu și arsenic — pe de altă parte. Această poziție de tranziție între metale și nemetale tipice explică apariția proprietăților nemetalice ale zincului, exprimate în natura amfoterică a oxidului său.

Punctele de topire și de fierbere ale zincului sunt de 427 și, respectiv, 907 ºC. Punctul de fierbere relativ scăzut a fost motivul care a întârziat dezvoltarea producției de zinc. Metodele convenționale de topire a metalelor prin încălzirea unui amestec de minereu și cărbune nu au dat rezultate din cauza volatilității zincului, care a părăsit spațiul cuptorului cu gaze de ardere sub formă de vapori. Mai târziu, s-a învățat să se condenseze vaporii, ceea ce a dat naștere metodei de distilare a producției de zinc.

Zincul natural cu o masă atomică de 65,37 este format din cinci izotopi: Zn 64 , Zn 66 , Zn 67 , Zn 68 , Zn 70 .

Potențialul electrochimic al zincului este

Zn 2+ + 2e = Zn; E 0 = -0,76 in.

Valoarea negativă mare a potențialului caracterizează activitatea ridicată a zincului. Cu toate acestea, acesta descompune apa rece; motivul nu este numai pelicula subțire de săruri carbonice bazice care acoperă metalul, ci și descărcarea lentă a ionilor de hidrogen pe zinc — supratensiune mare de hidrogen pe acesta.

Impuritățile de fier, cupru și alte metale mai electropozitive accelerează foarte mult dizolvarea zincului în acizi.

Pentru a proteja fierul de coroziune, acesta este acoperit cu un strat de zinc. În cazul distrugerii locale a stratului de acoperire, protecția continuă: zonele de fier expuse nu sunt distruse, ci devin locuri de eliberare a hidrogenului datorită dizolvării zincului.

În acizii puternici, zincul se dizolvă prin eliberarea de hidrogen, iar în soluțiile alcaline — prin formarea de anioni acizi de zinc, zinați:

ZnO Oxidul de zinc este o pulbere albă friabilă obținută prin arderea vaporilor de zinc în aer; este utilizat pe scară largă pentru producerea vopselelor în ulei și a altor vopsele: culoarea sa albă pură și puterea sa de acoperire au făcut din varul de zinc un material esențial pentru pictură.

Oxidul de zinc este o substanță care nu se topește: la temperaturi mai mari de 1800 ºC se evaporă fără să se topească. Temperatura de început a reducerii zincului din oxid de carbon este de aproximativ 950 ºC.

Sulfura de zinc ZnS este, de asemenea, necondensabilă și este vizibil volatilă la temperaturi de peste 1180 ºC. Când este încălzit în aer, ZnS oxidează în sulfați bazici — ZnO — nZnSO4sulfat ZnSO4 și oxid de ZnO.

Conținut

Materii prime pentru producția de zinc

Principalele surse de producție a zincului sunt minereurile sulfurate, cupru-plumb-zinc, cupru-zinc și plumb-zinc.

În minereurile sulfuroase, zincul este de obicei prezent sub formă de sferită sau wurtzită, a căror compoziție corespunde formulei ZnS, și marmatite nZnS — mFeS. Însoțitorii zincului din minereurile polimetalice sunt minerale și elemente.

În zonele oxidate ale zăcămintelor de zinc, principalele minerale de zinc purtătoare de oxigen sunt: smithsonita ZnCO3, zinkitul ZnO și calamina ZnO-SiO2 ·H2O. În prezent, minereurile de zinc oxidate au o importanță secundară.

În minereurile polimetalice sulfurate conținutul de zinc este de obicei de 1…3 %. Aceste minereuri au o compoziție complexă. Toate acestea fac necesară îmbogățirea preliminară a minereurilor prin schema de îmbogățire selectivă pentru a obține mai multe concentrate.

Concentratele de zinc obținute în urma îmbogățirii prin flotare selectivă a minereurilor polimetalice conțin, %: Zn — 48…60; Pb — 1,5…2,5; Cu — 1…3; Cd — până la 0,25; Fe — 3…10; S — 30…38, steril — până la 10.

Concentratele de zinc sunt materii prime complexe și scumpe. Este necesar să se extragă din ele zinc, plumb, cupru, cadmiu, sulf, aur, argint, mercur, galiu, indiu, taliu, seleniu, telur etc.

Uneori, la îmbogățirea minereurilor de cupru-zinc greu de îmbogățit, se obțin produse intermediare care conțin 12…18 % Zn și 4…8 % Cu. Prelucrarea acestor materiale este dificilă atât la uzinele de zinc, cât și la cele de cupru.

Prelucrarea concentratelor de zinc se realizează în prezent prin două metode — pirometalurgică și hidrometalurgică.

Metoda pirometalurgică se bazează pe procesul de reducere a oxidului de zinc la 1000…1100 ºС, adică la temperatura peste punctul de fierbere al zincului metalic, ceea ce asigură separarea acestuia în momentul formării în stare de vapori și aprinderea sub formă de vapori:

ZnO + C = Znvapori + CO; ZnO + CO = Znvapori + CO2.

Vaporii de zinc se condensează ulterior. Obținerea zincului lichid prin distilare este posibilă numai în condiții de atmosferă puternic reducătoare și de etanșare completă a aparatului utilizat.

Datorită faptului că concentratul de zinc este un material sulfurat și recuperarea zincului este posibilă numai din oxidul său, distilarea este precedată de prăjirea oxidativă cu eliminarea completă a sulfului.

Există mai multe variante de construcție a aparatelor metodei pirometalurgice de obținere a zincului: în retorte orizontale și verticale, în cuptoare cu puț și în cuptoare electrice. Principiul de funcționare se bazează pe obținerea vaporilor de zinc în partea electrotermică a unității kivcet.

Zincul obținut prin metoda pirometalurgică conține în mod necesar o cantitate mare de impurități metalice, aprinse împreună cu acesta sau care ajung în el din praful antrenat de gaze. Prin urmare, zincul de distilare, ca orice alt metal feros, trebuie să fie rafinat.

Metoda pirometalurgică a fost utilizată încă de la începuturile producției de zinc. Ponderea producției de zinc prin această metodă scade de la an la an și în prezent nu depășește 20 %.

Metoda hidrometalurgică este în prezent cea mai importantă. Utilizarea pe scară largă a hidrometalurgiei în producția de zinc se datorează avantajelor sale semnificative față de distilare. Acestea includ:

- extragerea unei cantități mai mari de zinc și de elemente conexe;

- o mai mare complexitate a utilizării materiilor prime;

- calitatea ridicată a zincului;

- mecanizarea ridicată a proceselor cu utilizare intensivă a forței de muncă.

Conform acestei metode, zincul este levigat cu soluție de acid sulfuric din concentrat ars în prealabil. În timpul levigării, zincul trece în soluție sub formă de zinc sulfuric prin reacție

În timpul levigării cenușii de zinc, componentele conținute în aceasta sunt parțial transferate în soluție. Calitatea zincului obținut prin precipitare electrolitică depinde de puritatea soluției: cu cât soluția furnizată pentru electroliză este mai pură, cu atât se obține zinc comercial mai pur. Prin urmare, înainte de electroliză, soluția este complet curățată de impurități.

Procesul de precipitare electrolitică a zincului din soluția purificată se desfășoară prin următoarea reacție totală:

Zincul este precipitat la catod în timpul electrolizei, în timp ce la anod acidul sulfuric necesar pentru levigarea porțiunilor proaspete de cenușă este regenerat și oxigenul este eliberat. Precipitațiile catodice de zinc sunt topite din nou și turnate în lingouri.

Turta (nămolul nedizolvat) obținută după levigare este supusă unei prelucrări suplimentare pentru a extrage din ea zincul și alte componente valoroase.

Metode de extracție a zincului

Două metode sunt utilizate pentru extragerea zincului: pirometalurgică (distilare) și hidrometalurgică (electrolitică).

Metoda de distilare

Distilarea în retorte orizontale

Concentratul de zinc este prăjit pentru a transforma sulfurile în oxizi, sferita este oxidată prin reacție

Un amestec de concentrat de zinc prăjit cu antracit fin sau cocs fin este încărcat în retorte chamotte instalate orizontal într-un cuptor încălzit la 1400 °C. Zincul este recuperat în retortă.

În retortă, zincul este redus prin reacție

Un condensator realizat din argilă refractară se află lângă gura retortei; zincul lichid este eliminat din acesta pe măsură ce se acumulează. Cu toate acestea, în condensator, nu toți vaporii de zinc au timp să se condenseze; o parte din aceștia ajung în alungirea de fier, pusă la gura condensatorului. În alungire, zincul este capturat sub formă de praf fin — pusiera.

Alte metale conținute în încărcătură, cum ar fi cadmiul, plumbul și cuprul, pot fi de asemenea reduse în retortă. Cu toate acestea, numai cadmiul și plumbul se evaporă în mare măsură și pot contamina zincul.

După terminarea distilării, condensatorul este îndepărtat, iar reziduul sinterizat de la distilare, turta de ryne, este descărcat din retortă. Raimovka conține 6-12 % Zn, pentru extragerea acestuia este necesară prelucrarea raimovka în alt mod.

Metoda pirometalurgică de producție a zincului în retorte orizontale este simplă în esență, dar este puțin productivă și dă zinc contaminat cu plumb și cadmiu.

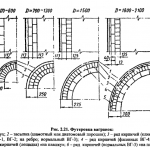

Secțiunea transversală a retortei orizontale nu poate depăși 300-370 mm, iar grosimea peretelui său este de 30-50 mm. Odată cu creșterea acestor dimensiuni, transferul de căldură în interiorul încărcăturii și rata de distilare se deteriorează semnificativ. Lungimea retortei nu trebuie să depășească 1700-1900 mm, altfel, la 1400 ° C, aceasta nu va rezista la sarcina de îndoire.

În retorta de aceste dimensiuni se păstrează 80-90 kg de încărcătură care conține aproximativ 30 kg de zinc. La o durată a ciclului de distilare de 24 de ore și un randament de zinc lichid de 80-83 %, o retortă nu produce mai mult de 25 kg de zinc pe zi. Prin urmare, la o instalație modernă medie este necesar să existe câteva mii de retorte în funcțiune. În continuare, retortele sunt întreținute manual — încercările de mecanizare a acestei activități au eșuat.

Distilarea în retorte verticale

Etuvele au putut fi mărite și funcționarea lor mecanizată numai după ce au fost așezate în poziție verticală și construite din carborundum.

Carborundul este carbură de siliciu, formula sa chimică este SiC, punctul de topire este de peste 2700 °C. Pentru fabricarea produselor refractare, pulberea de carborundum este amestecată cu 6-12 % argilă refractară. Amestecul este umezit și presat în forme, apoi uscat și ars la 1400-1600 °C. Produsele refractare obținute în acest mod își păstrează rezistența mecanică până la 2000 °C, sunt neutre din punct de vedere chimic și de 3-4 ori mai conductoare termic decât argila refractară.

Retorta verticală este un arbore dreptunghiular asamblat din plăci de carborundum sau realizat din cărămizi de carborundum.

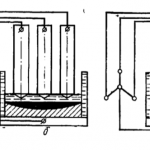

Gazul generator care încălzește retorta este ars în camerele de pe ambele părți ale retortei. Înălțimea părții încălzite este de aproximativ 7,5 metri. Încărcătura este încărcată din partea superioară sub formă de brichete, iar din partea inferioară a retortei brichetele sunt evacuate continuu, păstrând în principal forma inițială a brichetelor. Pentru încărcarea încărcăturii și îndepărtarea vaporilor de zinc, deasupra retortei se realizează o cameră din cărămidă refractară. Partea inferioară a retortei se termină cu o cutie de fier cu un obturator de apă.

Încărcătura este preparată din concentrat de zinc ars, antracit, cărbune cocsificabil și liant. După amestecarea completă, încărcătura este trecută printr-o presă de brichete. Apoi, brichetele sunt încălzite la 750-900 °C; cărbunele și gudronul sunt coclite, ceea ce întărește brichetele și le conferă porozitatea necesară.

Distilarea în retorte verticale nu diferă de distilarea obișnuită în retorte orizontale. Conductivitatea termică a pereților de carborundum și a încărcăturii de brichete este mai mare decât la distilarea obișnuită, prin urmare zincul este distilat mai complet, conținutul său în raymovka fiind de obicei de cel puțin 3-5 %.

Condensatorul este fabricat din cărămidă refractară, iar în interior are deflectoare care extind calea de curgere a gazelor.

Gazele care părăsesc condensatorul sunt direcționate către un spălător (un turn înalt cu o duză cu zăbrele în interior), unde reziduurile de zinc sunt captate sub formă de praf fin. Gazele epurate sunt arse în spațiul cuptorului retortei, economisindu-se până la 20 % din combustibil.

Durata de viață a retortei este de 3-5 ani, iar productivitatea sa este de 4-7 tone de zinc pe zi sau până la 90 kg pe 1 m 2 de perete de transfer termic pe zi.

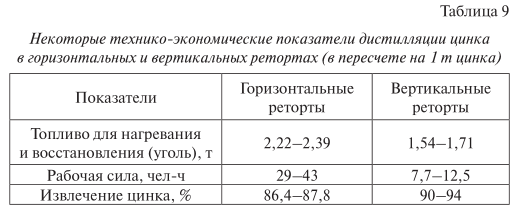

Tabelul 9 prezintă o comparație a unor indicatori ai distilării zincului în retorte orizontale și verticale.

Distilarea în cuptoare electrice

Unul dintre dezavantajele retortelor verticale este necesitatea de a transfera căldură prin pereți, care au, prin urmare, o temperatură mai ridicată decât încărcătura și se uzează rapid. De aici a apărut ideea de a încălzi încărcătura prin trecerea unui curent electric prin aceasta, ceea ce a dus la dezvoltarea electrotermizării zincului.

Prin metoda electrotermică, zincul este produs în cuptoare cu puț înalt (12-14 m) realizate din cărămizi refractare de calitate superioară. Încărcătura constă din sinter de concentrat ars și cocs. Curentul este condus de electrozi de grafit instalați la o distanță de 8-10 m unul de altul în înălțime și trece prin cocs. Între bucățile de cocs se produc numeroase arcuri electrice, care încălzesc încărcătura la o temperatură medie de 1200 °C. Raimovka este descărcată continuu, conține 15-16 % Zn. Vaporii de zinc se condensează în metal sau se ard în oxid, care este produsul final. În plus față de zinc, plumbul, cuprul și metalele nobile rămân întotdeauna în raimov, deci necesită o prelucrare suplimentară.

Într-o altă metodă, distilarea în cuptoare electrice se realizează atunci când încărcătura este complet topită. Concentratul recopt este topit într-un amestec cu cărbune și fluxuri la 1300-1350 ° C, obținându-se zgură lichidă, care servește ca un corp de încălzire; electrozii de grafit sunt scufundați în el de sus.

La temperatura ridicată a băii, chiar înainte de topirea încărcăturii, nu numai oxizii de cupru și zinc, ci și fierul sunt reduși din aceasta. Fierul, dizolvând carbonul și cuprul, formează un strat de fier cupros pe fund. Recuperarea totală a zincului din gaze atinge 95 %, dar numai 4/5 din acesta poate fi obținut sub formă de metal, restul trecând în praf și oxizi.

Consumul de energie în acest caz este mai mare decât la distilarea din încărcătură solidă, ajungând la 3300 kWh pe tonă de zinc în loc de 2550-2900 kWh prin prima metodă. Avantajele distilării cu topirea încărcăturii constau în cerințele mai scăzute privind calitatea materiilor prime și în complexitatea mai mare a utilizării acestora.

În legătură cu dezvoltarea electrotermizării zincului, au fost elaborate modele de condensatoare care permit obținerea cantității de zinc sub formă de metal chiar și din gaze destul de slabe. În acest scop, gazele sunt aspirate printr-o baie de zinc topit sau zincul lichid este stropit în condensator cu ajutorul unor agitatoare rotative.

Suprafața mare a metalului lichid favorizează condensarea vaporilor, chiar dacă aceștia sunt mult diluați cu gaze.

Distilarea zincului în cuptoarele cu puț

În topirea prin reducere convențională, până la 4/5 din zinc rămâne în zgură și mată, iar restul se pierde prin gaze. În partea inferioară a cuptorului cu puț, zincul este redus intensiv prin reacții:

ZnO + C = Zn + CO; ZnO + CO = Zn + CO2.

Vaporii metalici, care urcă împreună cu gazele prin puț, se oxidează din nou în oxid, care se depune pe piesele de sarcină: pe măsură ce temperatura scade, a doua reacție se desfășoară rapid în sens invers, de la dreapta la stânga.

În Anglia, la uzina Evonmouth, au fost găsite condiții de topire care permit obținerea zincului sub formă de metal. Încărcătura și cocsul înainte de încărcarea în cuptor sunt încălzite la 800 °C, iar suflul de aer — la 600 °C. Topirea se realizează cu un consum crescut de cocs. Ca urmare, până la 90 % din zinc este transferat în gaze și nu este oxidat: temperatura gazelor din grătar este menținută la 1000 °C și ca urmare a arderii unei părți din gazul de condensare în circulație. Gazele fierbinți curg în condensatoarele mari, unde sunt răcite brusc. Pentru a preveni condensarea zincului sub formă de praf, plumbul lichid este pulverizat intensiv în condensatoare de către agitatoarele rotative instalate în acest scop. Condensându-se pe picăturile mici de plumb, zincul formează un aliaj cu acesta, care este pompat continuu de pompe în baia de separare. Răcindu-se aici, aliajul se separă în două straturi: în stratul inferior 2,02 % Zn, restul plumb, iar în stratul superior aproximativ 99,5 % Zn. Stratul inferior se întoarce la condensatoare, iar cel superior la rafinare.

Pentru a produce 1 tonă de zinc, este necesar să se presară aproximativ 400 de tone de plumb în condensatoare. În modul normal de funcționare, până la 9/10 din zinc se obține din gaze sub formă de metal lichid și doar 1/10 — sub formă de pulbere și oxizi; aceștia din urmă se întorc în încărcătură. Zgura de topire a minei conține 0,5 % Pb și până la 5 % Zn.

Rafinarea zincului brut

Zincul obținut prin distilare conține de obicei impurități în următoarele intervale: 1-3 % Pb; 0,03-0,5 % Cd; 0,05-0,3 % Fe; 0,05-0,1 % Cu; 0,0003-0,05 % As.

Cea mai simplă și mai ieftină rafinare a zincului prin lichefiere se bazează pe reducerea solubilității impurităților la răcirea metalului la 430-450 °С. După decantarea timp de 24-36 h, zincul lichid blister este împărțit în trei straturi: cel inferior conține până la 96 % Pb, cel din mijloc, format din cristale solide FeZn 7 , include cantitatea principală de impurități de fier, iar cel superior este potrivit pentru mulți consumatori — conține până la 1 % Pb și 0,03-0,04 % Fe.

Lichidarea se realizează în cuptoare de reflecție cu o capacitate de până la 150 de tone. Pe suprafața băii de la oxidarea zincului de către gazele cuptorului se formează îndepărtări pulverulente, care sunt returnate pentru distilare. Zincul blister este încărcat periodic în baie, iar nămolul superior este evacuat din aceasta. Deșeurile sunt îndepărtate periodic. Aliajul de plumb este adecvat pentru rafinarea plumbului din metale nobile, iar produsul feros este returnat pentru distilare. Cadmiul nu este eliminat prin această metodă, ci rămâne în zinc și se pierde.

O altă metodă de rafinare, rectificarea, produce zinc cu o puritate de 99,996 % și elimină cadmiul din acesta.

Hidrometalurgia zincului

Pentru prelucrarea hidrometalurgică, concentratele de zinc sunt, de asemenea, prăjite și apoi levigate cu acid sulfuric diluat.

Zincul trece în soluție prin reacție

Siliciul și cea mai mare parte a oxizilor de fier rămân în reziduul insolubil.

Soluția de oxid de zinc sulfuric rezultată este purificată de impurități și supusă electrolizei. În acest caz, zincul pur este precipitat la catozi, oxigenul este eliberat la anozi, iar acidul sulfuric este acumulat în soluție, din nou adecvată pentru levigarea concentratului ars.

Cantitatea de acid sulfuric trebuie să corespundă consumului său pentru levigarea concentratului ars. Acest echilibru este reglat de condițiile de ardere, o parte din sulf rămânând sub formă de ZnSO4în cenușă, nefiind necesar un aport de acid în timpul levigării și în timpul electrolizei care îl formează.

Reacțiile electrolizei pot fi reprezentate prin următoarea schemă succintă:

la catod 2Zn 2+ + 4e = 2Zn, la anod 2H2O — 4e = O2 + 4H + .