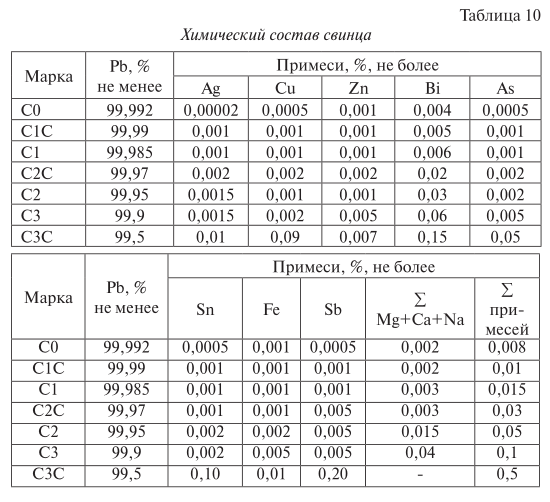

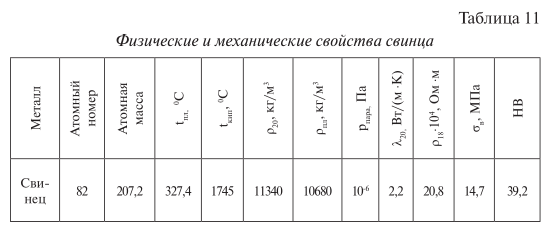

Plumbul are o rețea cristalină cubică cu fața centrată (tabelul 11). Punctul său de topire este de 327 ºC, punctul de fierbere este de 1750 ºC, densitatea la temperatura camerei este de 11,34 g/cm 3 . Plumbul pur este rezistent la coroziune în soluții de acizi sulfuric, fosforic și fluorhidric și instabil în acizii nitric, acetic, citric și tartric. Este utilizat pentru căptușirea aparatelor de producere a acidului sulfuric, pentru învelișurile de protecție ale cablurilor electrice, pentru producerea plăcilor turnate ale acumulatoarelor electrice, în armată, pentru producerea de diverse aliaje. Cele mai nocive impurități de plumb care reduc rezistența la coroziune sunt cuprul, staniolul și zincul. GOST 3778-93 prevede producerea unui amestec de tipuri de plumb (tabelul 10).

Conținut

Materii prime pentru producția de plumb

Plumbul este obținut din minereuri și deșeuri industriale. Se găsește în minereuri sub formă de multe minerale diferite, dintre care cel mai important este luciul de plumb sau galena PbS. Minereurile de minerale de plumb oxidate, cum ar fi cerușita PbCO, sunt, de asemenea, prelucrate4. Cu toate acestea, cantitatea predominantă de metal este obținută din minereuri sulfurate.

Necesitatea utilizării integrate a minereurilor de plumb și complexitatea compoziției lor au condus la utilizarea pe scară largă a îmbogățirii prin flotare pentru prelucrarea acestora. Plumbul nu este topit nicăieri direct din minereuri. Flotația permite îmbogățirea chiar și a minereurilor foarte sărace care conțin doar 0,3-0,5 % Pb.

Concentratele de plumb obținute din minereuri de plumb-zinc au următoarea compoziție: 39-78 % Pb; 2-15 % Zn; 0,3-4 % Cu; 2-7 % Fe; 14-20 % S; 1-4 % SiO2; 0,3-2,3 % CaO; 0,1-0,6 % Al2O3.

Metode de topire a plumbului din concentrate

Dintre metodele utilizate în prezent pentru producerea plumbului din concentrate, cea mai răspândită în producție este topirea reductivă în puț. Înainte de topire, concentratul de plumb este supus unei prăjeli de sinterizare pentru a transforma sulfurile în oxizi și a produce sinter.

Galena este oxidată prin reacție

Sinterul este topit cu cocs pentru recuperarea plumbului:

Topirea prin reducere se realizează în cuptoare cu puț, care necesită material sfărâmicios, astfel încât concentratul este sinterizat în același timp cu prăjirea. Fluxurile necesare pentru topire sunt adăugate la încărcătura de prăjire.

Topirea minieră

Această metodă, cunoscută din cele mai vechi timpuri, este utilizată în prezent pentru prelucrarea concentratelor foarte bogate care conțin 75-78 % Pb.

Aerul este suflat într-o încărcătură formată din praf de plumb aproape pur și var; plumbul sulfuros este oxidat:

Oxidarea are loc lent. Reziduul de sulfură interacționează cu oxidul și sulfatul, eliberând plumb:

Reacțiile sunt endotermice, astfel încât se adaugă mici cantități de cărbune fin sau cocs la concentrat pentru a compensa pierderile de căldură.

Reacțiile de topire minieră sunt posibile deja la temperaturi de 700-800 ºC, insuficiente pentru topirea încărcăturii, care rămâne solidă pe toată durata procesului. Picăturile de plumb redus sunt extrase incomplet din încărcătura masivă; în plus, reacțiile dintre sulfuri sunt întrerupte din cauza disocierii substanțelor reactive de către impurități. În consecință, plumbul este recuperat incomplet, produsul rezidual al procesului de topire — zgura gri — conține până la 30 % Pb și trebuie prelucrat suplimentar.

Reacția de topire

Topirea, similară din punct de vedere chimic cu mineritul, se realizează uneori în cuptoare electrice. Concentratul inițial de plumb, care conține 65-70 % Pb, este peletizat într-un amestec cu sinter reciclat zdrobit și praf; peleții sunt sinterizați pe mașini de sinterizare la 800 ºC. Sinterul, în care rămâne 5-6 % S, este topit în cuptoare electrice la 1350 ºC. Până la 98 % din Pb este recuperat în plumbul blister și subgoni, iar numai 0,5 % din acesta se pierde în zgură. Producția de zgură este scăzută datorită consumului redus de flux, iar subgigonii sunt returnați pentru sinterizare. Consumul de energie este de aproximativ 600 kW⋅h pe tonă de încărcătură. Principalul avantaj al acestei metode este considerat a fi randamentul ridicat al topiturii și condițiile de muncă mai bune decât în cazul topiturii în puț sau în mină.