Am vorbit deja anterior despre cele trei etape obligatorii de dezvoltare a resurselor minerale ale subsolului:

- Asigurarea accesului de la suprafața pământului la zăcământ;

- realizarea mobilității rocilor;

- livrarea mineralelor și a rocilor „reziduale” în stare mobilă la punctele de prelucrare și deversare (depozitare) a acestora.

O nouă proprietate pentru substanța litosferică — mobilitatea — poate fi asigurată în cadrul tehnologiilor miniere aplicate fie prin dezintegrarea (distrugerea) acestei substanțe într-un anumit volum, fie prin schimbarea stării sale agregate (de exemplu, topirea sulfului), fie prin crearea condițiilor pentru migrarea de la locul de apariție doar a componentei utile — fizică (petrol, gaze, apă) sau chimică (levigare).

Pentru mineralele solide, prima opțiune este dominantă, iar a doua și a treia sunt limitate. A treia opțiune este principala opțiune pentru mineralele lichide și gazoase.

Pentru dezintegrarea formațiunilor litosferice solide se folosesc diferite metode de dezintegrare, care diferă în funcție de tipul de energie utilizată:

- distrugerea mecanică;

- distrugerea explozivă;

- distrugerea termică;

- distrugere electrofizică.

La nivelul actual al cunoștințelor și capacităților noastre în industria minieră se aplică în principal metode explozive și mecanice. Iar aceasta din urmă este utilizată în mai multe modificări, în funcție de mecanismul de distrugere a rocilor:

- tăiere;

- impact;

- concasare;

- impact hidraulic.

În minerit, masivele de roci și rocile în sine sunt considerate ca fiind obiectul impactului antropic.

Prin analogie cu termenii geologici, un masiv de roci este înțeles ca întregul set de roci din limitele unui zăcământ sau ale unei părți a acestuia. În această formulare, orice masiv este format din zone compuse din roci specifice. Despre tipurile de roci în funcție de geneza lor am discutat deja anterior.

Acum să luăm în considerare proprietățile rocilor în legătură cu cerințele tehnologiilor miniere, aproape toți indicatorii cărora sunt determinați într-o anumită măsură de aceste proprietăți.

Prin urmare, printre imensa varietate de proprietăți fizice și mecanice ale rocilor, se evidențiază un grup de „proprietăți geotehnologice”.

Deoarece conceptul de „dezvoltare minerală” include o gamă largă de conținuturi diferite de lucru, lista proprietăților geotehnologice ale rocilor este destul de mare.

Cele mai semnificative dintre aceste proprietăți, care influențează eficiența distrugerii rocilor și a operațiunilor miniere, sunt structura și compoziția rocilor, stratificarea, rezistența, duritatea, porozitatea, tenacitatea, elasticitatea, duritatea, plasticitatea, slăbirea și altele.

Rocile sunt formate din particule minerale legate între ele prin aderență moleculară și forțe de frecare. Caracteristica mecanică a rocilor este exprimată prin formula

unde τ — tensiuni tangențiale în zona de forfecare; c — forța de coeziune dintre particulele individuale; kт — coeficientul de frecare (kт = tg φ ); φ — unghiul de frecare internă; N — forța normală.

Conținut

Proprietățile fizice și mecanice ale rocilor

Rocile sunt subdivizate după structura lor în roci coezive, libere și plutitoare.

În rocile coezive, particulele minerale sunt legate între ele prin forțe interne de coeziune. Rocile vrac sunt formate din granule individuale care nu sunt legate între ele. Unele roci libere, atunci când sunt saturate cu apă, dobândesc proprietăți de fluiditate, formând roci plutitoare.

Puterea de aderență dintre particulele de rocă determină stabilitatea rocilor, care este de mare importanță în operațiunile miniere, în special în mineritul subteran. Stabilitatea este înțeleasă ca fiind capacitatea rocilor de a nu se prăbuși după ce sunt expuse într-o anumită zonă. Stabilitatea rocilor este redusă atunci când se formează fisuri în acestea ca urmare a presiunii ridicate a rocilor sau a exploziilor.

Minereurile și rocile gazdă pot fi subdivizate în următoarele grupe, în funcție de gradul de stabilitate.

- Foarte stabile — permit expuneri de jos pe o suprafață de zeci și sute de metri pătrați și nu se prăbușesc timp de zeci de ani.

- Stabile — permit expuneri semnificative fără prăbușire timp de câteva luni. Săpăturile mai mici pot rezista fără contravântuiri timp de mai mulți ani.

- Stabilitate medie — permite expuneri semnificative pentru o perioadă relativ scurtă de timp.

- Instabilă — necesită contravântuire după expunere.

- Foarte instabil — nu permite deloc aflorarea și necesită, de obicei, consolidarea prealabilă.

Cele mai stabile roci sunt rocile vâscoase cu forță de coeziune ridicată între particule (cuarțite, granite cu granulație fină, calcare silicificate etc.); rocile instabile sunt rocile moi și libere (argile, luturi); rocile foarte instabile sunt rocile libere (nisip, nămoluri) și rocile plutitoare.

Structura și proprietățile fizice ale rocilor determină siguranța și eficiența operațiunilor de minerit și curățare. Starea și proprietățile rocilor determină metoda de excavare, tipul și densitatea suportului pregătirii excavației.

Manifestarea presiunii rocilor și stabilitatea lucrărilor miniere depind în mare măsură de densitatea, proprietățile hidrofizice, de rezistență și de deformare ale rocilor. Aceste proprietăți au, de asemenea, un impact semnificativ asupra tehnologiei de excavare.

Principalele proprietăți de densitate ale rocilor sunt densitatea, greutatea volumică, greutatea specifică, greutatea volumică în vrac și porozitatea.

Densitatea ρ a rocilor înseamnă masa acesteia într-o unitate de volum minus volumul porilor, golurilor și fracturilor. Densitatea rocilor se măsoară în kg/m 3 (uneori t/m 3 ). Densitatea cărbunelui este de 1300-1500; gresii, silturi, calcare — 2580-2800; roci ignoase și metamorfice, în funcție de conținutul lor de metale — de la 2700 la 5000 kg/m 3 .

Masa volumetrică a rocii ρ0— este masa în starea sa naturală, fără perturbarea porilor, golurilor și fracturilor, pe unitate de volum. Masa volumetrică a majorității rocilor variază de la 1300 la 4500 kg/m 3 , adică de la 1,3 la 4,5 tone/m 3 . Masa volumetrică a cărbunelui este de 1300-1400; cea a gresiilor, silturiilor și argilelor — principalele roci ale acoperișului și solului straturilor de cărbune — este de 2400-2650 kg/m 3 . Masa volumetrică a argilelor, loamurilor și a altor roci din apropierea suprafeței pământului este în principal de 1700-2300 kg/m 3 .

Noțiunile de densitate și masă volumetrică a rocii sunt utilizate la estimarea cantității de rocă sau de mineral extras.

Masa volumetrică a unei roci γ este greutatea unei unități de volum de particule solide (schelet mineral) ale rocii (N/m 3 ):

unde g este accelerația căderii libere, m/s 2 .

Greutatea volumetrică a rocii ρ0 — este greutatea unei unități de volum de rocă în starea sa naturală (N/m 3 ).

Noțiunile de greutate specifică și volumetrică a rocii sunt utilizate la estimarea presiunii sau sarcinii rocii pe suport.

Masa volumetrică în vrac a rocii este masa de rocă slăbită într-o unitate de volum. Aceasta se măsoară, ca și masa volumetrică ρ, în kg/m 3 . Masa volumetrică în vrac ρн:

unde Kр — este factorul de slăbire al rocii.

Masa volumetrică în vrac a cărbunelui 900-1000, a gresiilor și silturiilor 1200-1400 kg/m 3 .

Porozitatea unei roci caracterizează volumul de goluri prezente în aceasta. Porozitatea se determină prin împărțirea volumului de goluri din rocă la volumul total al acesteia și se exprimă în procente. Porozitatea medie a rocilor ignoase și metamorfice este de 0,2-3 %; a calcarelor, gresiilor, silturiilor, argilelor, cărbunelui — 5-15 %.

Porozitatea unei roci determină absorbția de apă, permeabilitatea la apă, permeabilitatea la gaze, rezistența și alte proprietăți ale acesteia.

Proprietățile hidrofizice ale rocilor sunt caracterizate de umiditatea naturală, absorbția de apă, capacitatea de absorbție, înmuiere și umflare.

Conținutul de umiditate al unei roci este înțeles ca masa de apă conținută în aceasta. Se determină prin diferența dintre masa probei în stare naturală și masa aceleiași probe uscate la o temperatură de 100-110 °C. Se exprimă ca procent. Se exprimă în procente. În condiții naturale de apariție, umiditatea rocilor ignoase nu depășește 2 %, a cărbunelui și a rocilor sedimentare — 6 %.

Absorbția de apă este capacitatea rocilor de a absorbi apă. Aceasta este estimată prin cantitatea de apă absorbită de o rocă atunci când este complet scufundată în apă la presiune atmosferică. Absorbția de apă a rocilor puternice variază de la 0,3 la 6 %, a rocilor sedimentare moi slab cimentate — de la 10 la 25 % și mai mult.

Capacitatea de înmuiere se referă la capacitatea unei roci de a-și pierde coeziunea și de a se transforma într-o masă liberă atunci când absoarbe (se înmoaie) apă. Rocile magmatice, metamorfice și rocile carbonifere puternice nu se înmoaie. Atunci când interacționează cu apa, rezistența lor și alte proprietăți mecanice sunt doar reduse.

Majoritatea solurilor din apropierea suprafeței pământului se înmoaie rapid. De asemenea, o parte semnificativă a argilelor argiloase care conțin cărbune se înmoaie.

Înmuierea caracterizează reducerea rezistenței rocilor sub influența apei. Ea este estimată prin coeficientul de înmuiere, care este raportul dintre rezistența la compresiune a rocii după și înainte de saturarea cu apă.

Umflarea este capacitatea unei roci de a-și mări volumul atunci când absoarbe apă. Aceasta se manifestă în rocile argiloase, slab legate. Capacitatea de umflare a unei roci este caracterizată de cantitatea de umflare, care este exprimată ca o modificare relativă a volumului sau înălțimii probei în procente.

Pietrele nisipoase, silticele, argilele și straturile intermediare ale acestor roci se umflă foarte puțin. De regulă, umflarea lor relativă nu depășește 0,8-1,0 %. Rocile argiloase și alte roci slab legate (soluri), care se află în principal în apropierea suprafeței terestre, sunt subdivizate în funcție de valoarea umflării libere (fără sarcină) în următoarele clase: neumflată — mai mică de 4, slab umflată — 4-10, mediu umflată — 10-15, puternic umflată — mai mare de 15.

Umflarea rocilor argiloase are o mare influență asupra umflării acestora și asupra stabilității săpăturilor.

Rezistența este proprietatea unei roci de a accepta impactul forțelor externe fără să se prăbușească. Criteriul de rezistență este rezistența în timp la compresiune uniaxială, forfecare și tracțiune (σсж, σсд și σр).

Stâncile sunt caracterizate prin rezistențe diferite la compresiune, tracțiune și forfecare. Cea mai mare rezistență la compresiune și cea mai mică rezistență la tracțiune se găsesc în roci. Rezistența la forfecare (forfecare) este intermediară între rezistența la compresiune și rezistența la tracțiune a rocilor. Rezistența la compresiune a rocilor este de 5-35 de ori mai mare decât rezistența la tracțiune.

Rezistențele la compresiune și la tracțiune ale rocilor sunt de o importanță capitală pentru rezolvarea problemelor de spargere și rupere a acestora din masiv în fața excavării, încărcării, transportului masei de roci și raționalizării exploatărilor miniere.

În medie pentru roci, aceste criterii de rezistență sunt aproximativ în raportul σсж : σсд : σр = = 1,0 : 0,3 : 0,1. Rezistența rocilor la compresiune volumetrică este de câteva ori mai mare decât la compresiune uniaxială.

Rezistența este proprietatea rocilor de a rezista impactului forțelor externe în procesul de distrugere (în timpul forării, ciocanării, exploziei etc.). Cantitativ, această proprietate este estimată prin coeficientul de rezistență ƒ propus de Prof. M.M. Protodyakonov.

Coeficientul de rezistență ƒ este egal cu raportul dintre rezistența la compresiune uniaxială și unitatea de rezistență. Se consideră că unitatea de rezistență este rezistența la compresiune a probelor cubice egală cu 10 MPa. Prin urmare, ƒ = σсж/10.

Conform acestui criteriu, M.M. Protodyakonov a propus o clasificare, în care rocile sunt împărțite în 10 categorii. Limitele de variație ale coeficientului de rezistență sunt de la 0,3 la 20.

Există și alte clasificări ale rocilor, luând în considerare particularitățile operațiunilor miniere.

Abrazivitatea este capacitatea rocilor de a uza suprafețele uneltelor de tăiere și ale pieselor mașinilor miniere care intră în contact cu ele în timpul exploatării. Abrasivitatea rocilor este estimată prin pierderea medie de masă (în miligrame) a unei tije cilindrice măsurate în timpul abraziunii acesteia în anumite condiții. Rocile sunt împărțite în 8 clase în funcție de abrazivitatea lor.

Duritate — proprietatea unei roci de a rezista la pătrunderea unei unelte miniere în ea.

Elasticitate — proprietatea unei roci de a reveni la forma și dimensiunea sa inițială după ce impactul forțelor externe asupra sa a fost înlăturat.

Plasticitate — proprietatea rocilor de a-și schimba forma păstrându-și volumul.

Fragilitate — capacitatea unei roci de a se rupe sub o ușoară deformare plastică.

Loosenability — creșterea volumului rocii atunci când aceasta este excavată din masiv. Aceasta este estimată prin coeficientul de slăbire:

unde Vв — volumul de rocă excavată; Vм — este volumul de rocă din masiv (în pilon).

Coeficientul de slăbire caracterizează creșterea volumului de rocă în timpul fracturării. Coeficientul de slăbire pentru cărbune este de 1,2-1,4; pentru rocile sedimentare (gresie, siltită, argilită) — 1,4-2,2; pentru rocile ignoase și metamorfice — 1,7-2,3.

Perforabilitatea rocii este capacitatea unei roci de a rezista la pătrunderea unei unelte de foraj sau intensitatea formării unui orificiu sau a unei găuri în rocă sub acțiunea forțelor care apar în timpul forării. Indicatorul este viteza de forare (mm/min), uneori — durata de forare a 1 m de gaură (min/m). Există o clasificare a rocilor în funcție de capacitatea lor de forare.

Distrugerea rocilor prin explozie

Metoda explozivă de distrugere a rocilor este universală și este cea mai răspândită. În masa totală, aproximativ 90 % din materiile prime minerale sunt extrase prin explozie. Explozia unei părți a masei de rocă din întregul masiv poate fi utilizată la orice rezistență a mineralului și a rocilor înconjurătoare.

Explozia este utilizată atunci când distrugerea mecanică este ineficientă. Atunci când se exploatează minereuri și se efectuează săpături miniere pe roci puternice, demolarea explozivă este singura metodă care are aplicare industrială.

Metoda explozivă de distrugere se bazează pe utilizarea explozivilor, în timpul descompunerii rapide a cărora energia eliberată de explozie se separă de masiv și zdrobește roca. Pentru a realiza distrugerea explozivă a rocilor, sunt necesare trei componente:

- camera încărcăturii (cavitatea din rocă în care se află încărcătura);

- explozivul (încărcătura);

- Mijloace explozive (dispozitive sau aparate pentru inducerea unei reacții chimice într-un exploziv).

Să analizăm mai în detaliu fiecare dintre aceste componente.

Distrugerea maselor de roci prin explozie ca proces tehnologic începe întotdeauna cu pregătirea camerei de încărcare, adică o cavitate în volumul destructibil de roci, proiectată pentru a găzdui cantitatea necesară de exploziv (încărcătură explozivă), datorită energiei căreia se produce distrugerea acestor roci.

În funcție de caracteristicile camerei de încărcare, în funcție de forma, dimensiunea și amplasarea acesteia, se disting următoarele metode de dinamitare: forajul, forajul, camera și încărcăturile aeriene.

Metoda de dinamitare prin forare este utilizată la efectuarea lucrărilor miniere, în unele cazuri pentru decopertarea cărbunelui în fronturile de mină și a minereurilor în blocuri la capacitatea mică a zăcămintelor de minereu. O gaură de foraj este o adâncitură cilindrică longitudinală în rocă, cu un diametru de până la 75 mm și o adâncime de până la 5 m, destinată amplasării unei încărcături explozive. Găurile de sondă pot fi orizontale, înclinate, verticale (în jos și în sus).

Metoda de explozie prin forare este utilizată pentru decopertarea în masă a minereurilor în blocuri de corpuri puternice, precum și în exploatările miniere la suprafață pentru distrugerea rocilor în cornișe. Forajul exploziv este o excavație minieră cilindrică cu o adâncime mai mare de 5 m și un diametru de 75 mm, pătrunsă în rocă prin forare. Puțurile, ca și forajele, pot fi orizontale, înclinate, verticale (de obicei în jos).

Metoda încărcăturilor de cameră este utilizată în unele cazuri pentru decopertarea minereului în blocuri, precum și pentru explozii în masă la suprafață. În acest scop, se realizează lucrări miniere speciale (de exemplu, gropi), adesea cu nișe în care sunt plasate încărcături explozive concentrate. Masa acestora poate ajunge la câteva tone sau chiar zeci de tone.

Încărcăturile aeriene, după cum le spune și numele, sunt plasate pe suprafața exterioară a masei care urmează să fie distrusă. Acest tip de încărcături este utilizat pe scară largă, dar numai în scopuri auxiliare (distrugerea bucăților mari de rocă, eliminarea blocajelor de rocă în săpături, distrugerea structurilor etc.). Această metodă nu este utilizată pentru concasarea tehnologică a rocilor. Procedeul de realizare a forajelor și a găurilor se numește foraj; întregul complex al acestor lucrări, inclusiv toate cele auxiliare, se numește lucrări de foraj, iar utilajele utilizate la foraj se numesc mașini de foraj.

În stadiul actual de dezvoltare a lucrărilor de foraj se utilizează mai multe metode principale de foraj: percuție, rotație, percuție-rotație, foraj conic și, de asemenea, — în volume foarte mici — foraj cu foc.

În forajul percutant, unealta de foraj lovește fundul găurii sau al găurii și formează în acesta o adâncitură de formă corespunzătoare — o gaură. În timpul loviturilor ulterioare, unealta de foraj, fiind rotită după fiecare lovitură cu un anumit unghi, dezvoltă treptat întreaga secțiune transversală a găurii sau a forajului.

În cazul forajului rotativ, unealta de foraj se rotește continuu în jurul axei sale, care coincide cu axa găurii sau a forajului, și este alimentată simultan până la fundul acesteia. Lama burghiului forează sau taie un strat subțire de rocă de la suprafața fundului găurii.

Pe lângă forajul percutant și rotativ, există și metode de foraj percutant-rotativ și rotativ-percutant, caracterizate prin rotația simultană și acțiunea percutantă a sculei de foraj. Cu toate acestea, la prima dintre acestea, forța axială și cuplul asupra lamei sculei sunt atât de mici încât nu sunt esențiale, iar distrugerea rocii se realizează, ca și în cazul forajului percutant, numai datorită acțiunii percutante a sculei. La a doua metodă, distrugerea rocii se face în principal tot în detrimentul impactului, dar comunicat rocii, atunci când aceasta este supusă unei tensiuni semnificative din cauza forțelor circumferențiale și axiale mari asupra lamei sculei. Prin urmare, eficiența forajului cu impact rotativ este crescută.

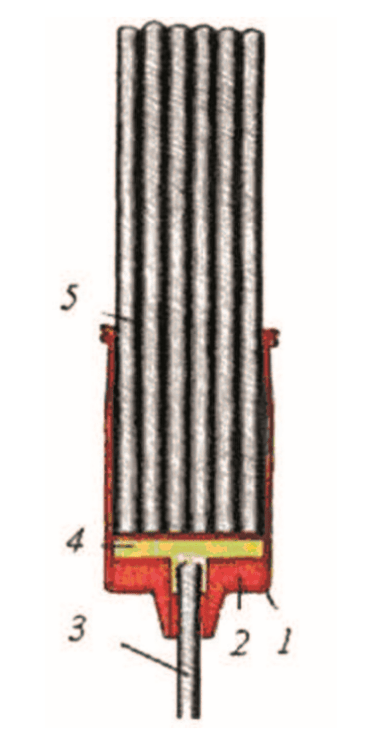

La forarea cu conuri cu role, scula este un bit care are mai multe picioare, cel mai adesea trei picioare cu axe-piulițe, pe care sunt montate conuri conice de oțel cu dinți sudați și care se rotesc pe rulmenți cu bile. Pentru rocile cele mai dure și mai abrazive, în loc de dinți sudați, conurile de conuri au inserții cilindrice — știfturi din aliaje metalice ceramice dure de tip VK presate în corpul conului.

Când bitul se rotește, conurile se rostogolesc de-a lungul găurii de fund și lovesc cu dinții sau capetele pinilor (fig. 4.1).

Prin natura distrugerii rocii la fundul găurii de forare, forajul cu conuri cu role ar trebui clasificat ca foraj cu percuție. Diferența dintre forarea cu percuție și forarea cu conuri cu role constă doar în faptul că, în primul caz, loviturile succesive asupra fundului găurii sunt efectuate de aceeași lamă, în al doilea caz, lamele se schimbă tot timpul. Prin urmare, durabilitatea burghiilor cu conuri cu role este mult mai mare decât cea a burghiilor convenționale de foraj cu percuție.

Prin natura mișcării sculei, găurirea cu carotă este similară cu găurirea rotativă. Mașinile de găurit pot fi utilizate pentru forajul rotativ fără nicio schimbare și modificare. Prin urmare, în practica forării puțurilor pentru explorare geologică, precum și pentru petrol sau apă, forarea cu conuri cu role este de obicei atribuită forării rotative, ceea ce nu este tocmai corect.

Curățarea puțurilor de resturile de foraj în timpul forajului cu conuri cu role se realizează cu apă sau aer comprimat furnizat la gaura de fund de către tijele de foraj prin orificii speciale în corpul burghiului cu conuri cu role.

Esența forajului cu foc constă în distrugerea rocii prin jetul de gaz la temperatură ridicată (2200 °C) care curge spre fundul găurii de la un arzător cu jet în care sunt arse parafina și oxidantul (de obicei oxigen). Produsele de ardere au o viteză de până la 1800 m/sec. Acestea încălzesc roca; arzătorul se rotește, iar la periferia sa apa ajunge în gaura de fund, ceea ce răcește brusc roca, din care se fisurează, iar bucățile sunt antrenate de un jet de gaz și abur.

Până în prezent, nu există experiență cu acest tip de foraj decât în exploatările în carieră deschisă, pentru care sunt produse mașini de tipul SBO-160/20. Dar această metodă de foraj nu a găsit încă o aplicare în masă, deși are perspective destul de evidente.

Explozivii sunt substanțe capabile să se descompună rapid sub influența unei acțiuni externe cu formarea unor cantități mari de gaze puternic încălzite. Aceste gaze, având în momentul exploziei o presiune ridicată (zeci de mii de atmosfere), distrug roca. Astfel, explozia se caracterizează printr-o viteză mare de reacție, formarea de produși gazoși și degajarea de căldură.

Explozivii utilizați în industria minieră sunt compuși chimici omogeni (nitrat de amoniu NH4NO3nitrat de amoniu NH6Н2 (KO2)3СН3 etc.) sau amestecuri mecanice (amonit, dinamită etc.).

Viteza de descompunere a explozivilor se măsoară în sute și mii de metri pe secundă. Astfel, amoniții se descompun cu o viteză de 2000-3000 m/sec, nitroglicerina cu 8400 m/sec, iar pulberea afumată cu 400-800 m/sec. Un caz special de explozie este detonarea — descompunerea la o viteză constantă și maximă pentru condiții date, măsurată în mii de metri pe secundă. În anumite condiții (densitate scăzută, umiditate ridicată), unii explozivi se descompun cu o viteză redusă (câțiva metri pe secundă). O astfel de descompunere se numește ardere a explozivilor. În cazul arderii explozivilor, formarea de gaze este lentă și nu se observă distrugerea rocilor.

Cu cât rata de descompunere a explozivului este mai mare, cu atât concasarea rocilor este mai bună. În minerit, se utilizează explozivi cu proprietăți pronunțate de zdrobire — explozivi brizanți. Spre deosebire de explozivii brizanți, explozivii cu o rată de descompunere relativ scăzută (de exemplu, praful de pușcă) sunt denumiți explozivi de aruncare.

Brizanța explozivilor se măsoară în milimetri și determină gradul de comprimare a unui cilindru de plumb de anumite dimensiuni la explozia a 50 g de explozibil pe acesta.

Lucrabilitatea explozivilor se stabilește prin explozia a 10 g de explozivi testați în canalul unui cilindru de plumb. Creșterea volumului cilindrului (exprimată în cm 3 ) va caracteriza capacitatea de lucru a explozivului.

Brizanța și lucrabilitatea sunt principalii indici care caracterizează puterea explozivilor.

În afară de acești indici, caracterizarea explozivilor include

- densitatea (g/cm 3 ); cu cât densitatea explozivului este mai mare, cu atât eficiența acestuia este mai mare, deoarece forajul va conține mai mult exploziv;

- rezistența la umiditate — capacitatea de a nu-și pierde proprietățile explozive în condiții de umiditate sau în apă;

- rezistența fizică și chimică, care caracterizează capacitatea explozivilor de a-și păstra neschimbate proprietățile

- sensibilitatea, care este determinată de cantitatea de energie necesară pentru detonarea explozivului.

Această energie externă se numește impuls inițial. Impulsul inițial poate fi termic (flacără, electrificarea unui conductor), mecanic (impact, frecare) și exploziv (energia de explozie a unui alt exploziv). Explozivii tratează diferit diferitele tipuri de impulsuri. Astfel, TNT aprins în cantități mici arde liniștit, iar mercurul zăngănit de o scânteie detonează. Cu cât sensibilitatea explozivilor este mai mare, cu atât este mai ușor de provocat o explozie, dar cu atât este mai periculos de manipulat.

Explozia este o reacție de oxidare, iar oxigenul necesar pentru această reacție face parte din explozivul însuși. În industria minieră se utilizează de obicei BB cu echilibru zero de oxigen, adică BB care conține atât de mult oxigen cât este necesar pentru oxidarea completă a tuturor elementelor combustibile din BB. În caz de exces de oxigen (echilibru pozitiv de oxigen) sau de deficit al acestuia (echilibru negativ de oxigen), se formează o cantitate crescută de gaze nocive (monoxid de carbon sau oxizi de azot).

Explozivii utilizați în explozii ca încărcătură principală se numesc explozivi industriali. După starea fizică, aceștia sunt solizi (în vrac sau monolitici) și plastici; un tip de plastic sunt explozivii plini cu apă (turnabili).

După compoziție, explozivii industriali se împart în: explozivi nitroglicerină, nitroaromatici și amoniac-selitren.

Explozivii cu nitroglicerină sunt explozivi care conțin nitroglicerină sau nitroglicol ca principal constituent. În condiții normale, nitroglicerina și nitroglicolul sunt lichide incolore, uleioase, sensibile la impact, cu proprietăți explozive puternice. Dintre explozibilii pe bază de nitroglicerină, este aprobată utilizarea dinamitei cu 62% congelare dură, compusă din 62% nitroglicerină și nitroglicol. Compoziția dinamitei include, în plus: bumbac colodiu (care, dizolvându-se în nitroglicerină, formează o masă gelatinoasă), nitrat de potasiu sau de sodiu, făină de lemn, sodă și cretă.

Dinamita nu este higroscopică, are o capacitate mare pe unitatea de greutate și mai ales pe unitatea de volum, deoarece are o densitate mare.

Alături de acestea, dinamitele au o serie de proprietăți negative, printre care trebuie menționate: sensibilitate ridicată la efectele mecanice, ceea ce provoacă pericol în timpul manipulării; rezistență chimică scăzută, caracterizată prin scăderea sensibilității la transmiterea detonării în timp; exudație, exprimată prin eliberarea de nitroglicerină și nitroglicol lichid pe învelișul cartușelor în timpul depozitării prelungite, ceea ce sporește pericolul în timpul manipulării.

Explozivi nitroaromatici . Trotilul (tol sau trinitrotoluen) este o pulbere cristalină de culoare galbenă. Trotilul este insensibil la influențele externe, rezistent la umiditate, are o bună rezistență chimică. Face parte din categoria explozibililor puternic brizanți. În formă pură, TNT este utilizat la lucrări deschise pentru încărcarea puțurilor cu apă, este utilizat ca aditiv în explozibilii amoniac-sellilit. Atunci când TNT este aliat cu pulbere de aluminiu, se obține un exploziv liber puternic, rezistent la apă — alumotol. TNT granulat mare, care se scufundă bine în apă, se numește granulotol.

Hexogenul, o pulbere cristalină albă, este utilizat recent ca component al explozivilor industriali puternici și în dispozitive explozive. Dinitro-naftalina, cu proprietăți similare TNT-ului, face parte din același grup.

Explozivi din nitrat de amoniu . Principalul lor constituent este nitratul de amoniu, care este o pulbere cristalină albă sau gălbuie cu un echilibru pozitiv de oxigen, cu proprietăți explozive relativ slabe și sensibilitate scăzută.

Nitratul de amoniu este higroscopic, iar în timpul depozitării se turtește (compactează); este disponibil sub formă de pulbere, granule sau fulgi. La anumite metode de preparare (introducerea unei soluții de sulfură de fier cu tratarea ulterioară a granulelor cu un amestec de acizi grași și parafină), se obține nitrat de amoniu rezistent la apă de calitate ZhV.

Explozivii din azotat de amoniu nitrat de amoniu sunt subdivizați în următoarele grupe.

- Amoniți — amestecuri mecanice de nitrat de amoniu cu TNT (5- 21 %). În afară de TNT, uneori se adaugă alți explozivi sau aditivi combustibili (făină de lemn, pulbere de aluminiu etc.). În funcție de cantitatea și tipul de aditivi, amoniții au puteri și proprietăți diferite. Amoniții de rocă se deosebesc de amoniții obișnuiți prin faptul că, pe lângă TNT, conțin hexogen și pulbere de aluminiu. O varietate de amoniți este ammonal, un amoniți rezistent la apă care conține pulbere de aluminiu. Dinaftalita, cu proprietăți similare amonitei, este un amestec de nitrat de amoniu și dinitronaftalină.

- Granulitele sunt amestecuri dispersate grosier de nitrat de amoniu cu TNT (până la 30%).

- Detonite — explozivi sub formă de pulbere cu compoziție asemănătoare amoniților, dar cu aditivi (6-15 %) de nitroglicerină (nitroglicol).

- Dinamone — amestecuri de nitrat de amoniu cu materiale combustibile neexplozive. Granulite — amestecuri de nitrat de amoniu granulat cu propulsor lichid (3-5%), presărate cu făină de lemn sau pulbere de aluminiu pentru a preveni pierderile de propulsor lichid în timpul depozitării și transportului. Spre deosebire de granitul fabricat în fabrică, igdanitul este preparat la locul de aplicare prin impregnarea salpetrului cu ulei clorhidric.

- Aquatolurile (explozivi turnabili, umpluți cu apă) sunt un amestec de nitrat de amoniu granulat, TNT (până la 35 %) și agent de îngroșare. Atunci când se adaugă 15-20 % apă la aquatoli uscați direct la locurile de aplicare, se obține o masă vâscoasă cu consistența unui aluat gros, capabilă să umple camerele de explozie și să evacueze apa din acestea.

- Acuanții nu au fluiditate pronunțată (conțin 4-10 % apă); consistența lor depinde de temperatură; pe măsură ce se răcesc, acuanții se îngroașă.

- Oxyliquites (combustibili impregnați cu oxigen lichid), pulberile și alți explozivi care nu sunt utilizați pe scară largă în industria minieră nu sunt luați în considerare în acest curs.

Pentru a iniția detonarea, mulți explozivi cu sensibilitate redusă (alumotol, granulotol, granulit, granulit de cereale, aquatol) necesită utilizarea detonatoarelor intermediare din amonit pulverizat sau presat, detonit, TNT sau detonatoare TNT-tetryl.

Explozivii industriali sunt împărțiți în următoarele clase.

- Clasa I — explozivi nesiguri pentru explozie numai la suprafața solului (culoarea cartușului sau a cojii este albă): granulotol, alumotol, granulotol de gradele 1 și 7A, granulit C-6M;

- clasa a II-a — explozivi de nesiguranță pentru explozii la suprafața solului și în fronturile de lucru ale lucrărilor subterane, nepericuloase prin acumulări de gaze sau praf combustibil (culoarea distinctivă roșie): granulit din clasele 79/21, AC-4, AC-4B, igdanit, amonit de stâncă nr. 3, amonit 6ZhV, detonit M;

- clasa III — explozivi de siguranță numai pentru dinamitarea rocilor din fronturile de lucru ale minelor, în care se emite metan, dar nu există praf exploziv (culoare distinctivă albastră): amonit AP-5ZhV;

- clasa IV — explozivi de siguranță pentru dinamitarea cărbunelui și a rocilor în frontul de lucru al minelor, periculoși pentru explozia prafului sau pentru dinamitarea prin concussiune (culoare distinctivă galbenă): amoniți din clasele T-19, PZhV-20;

- clasa V — explozivi de siguranță sporită pentru aruncarea în aer a cărbunelui și a rocilor în fronturile de lucru ale exploatărilor subterane, deosebit de periculoase din cauza metanului, dar în absența contactului încărcăturii cu amestecul metan-aer (culoare galbenă distinctivă): coalenit E-6;

- Clasa VI — explozivi cu grad ridicat de prevenire pentru aruncarea în aer a cărbunelui sau a rocilor în fronturile deosebit de periculoase pentru metan ale exploatărilor subterane, atunci când încărcătura poate intra în contact cu amestecul metan-aer (culoare galbenă distinctivă): coalenit de 12TsB, mărci P-12TsB-2, cartușe SP-1;

- clasa VII — explozivi de siguranță pentru efectuarea operațiunilor speciale de sablare în fronturile de lucru ale minelor periculoase pentru metan și praf de cărbune (culoare galbenă distinctivă): ionit, ZPN-1.

În minele de cărbune, periculoase pentru explozia gazului și a prafului, se utilizează explozivi de siguranță din clasele III-VII sub formă de cartușe cu diametrul de 36-38 mm.

Pentru declanșarea exploziei încărcăturii explozive se utilizează explozia unei încărcături de dimensiuni mici, explozibil de inițiere, care primește un impuls termic extern. Explozivii inițiatori au putere mare, sunt foarte sensibili la căldură și la efectele mecanice. Un ansamblu de accesorii destinate inițierii încărcăturilor explozive se numește mijloc de inițiere (detonare).

Explozivii utilizați pentru echiparea mijloacelor de inițiere se împart în primari (mercur de șarpe cu clopoței, azidă de plumb și trinitroresorcinat de plumb — tenerez) și secundari (tetril, tene și hexogen). Explozia unui exploziv primar are loc atunci când acesta este expus la căldură.

În funcție de metoda de inițiere a exploziei și de mijloacele de inițiere, se disting următoarele metode de explozie a încărcăturilor:

- de ardere, în care detonarea detonatorului de amorsă (CD) este provocată de un mănunchi de scântei provenite de la un cordon conductor de flacără (FC)

- electric, în care impulsul termic către detonatorul electric (ED) este transmis de un ignitor electric

- cu flacără electrică, în care detonatorul-inițiator este detonat de un fascicul de scântei provenite de la un cordon de flacără aprins de un aprinzător electric

- fără amorsă, în care impulsul de inițiere a încărcăturilor explozive este transmis de un cordon de detonare (DC), a cărui explozie este inițiată de o amorsă detonatoare sau de un detonator electric.

Mijloacele de detonare cu foc includ amorsa detonatoare (KD-85, KD8S, KD-8A), cordonul de foc, cartușele incendiare, fitilul incendiar.

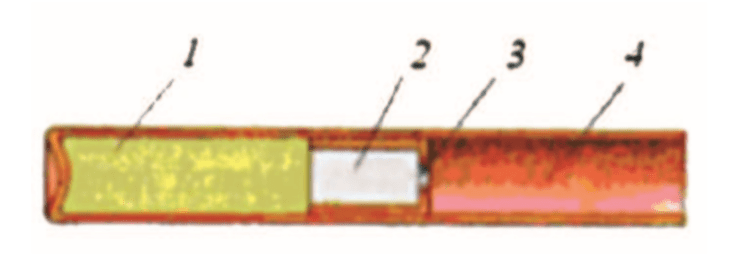

Amorsa detonatoare (fig. 4.2) este o încărcătură mică de explozibil de inițiere primară și secundară, plasată într-un manșon de metal sau karton. Manșonul are 6-7 mm în diametru și 47-51 mm lungime. La un capăt al manșonului are un bot deschis, unde se introduce cordonul de aprindere, iar la celălalt capăt există o crestătură care formează un jet profilat, care sporește efectul încărcăturii profilate. Cupa metalică, în care este presată substanța primară de inițiere, are un orificiu central pentru aprinderea explozivilor. Industria produce amorse detonatoare din gremucerton-tetrile și azidotetrile.

Un cordon de foc (fig. 4.3) este un cordon cu un miez de pulbere afumată presată înconjurat de o împletitură exterioară și una interioară acoperite cu un compus izolator de umiditate. Diametrul miezului de pulbere este de aproximativ 2 mm, iar diametrul exterior de 5-6 mm. În funcție de materialul tecii exterioare, se produc cordoane de calitate OSHA, OSHP și OSHE. Corzile OSHP și OSHE sunt concepute pentru suprafețe înmuiate în apă. Viteza de ardere a cordonului este de 1 m/s. Corzile sunt produse în secțiuni de 10 metri. Mijloacele de aprindere a cordonului sunt atât dispozitive electrice sau termice speciale, cât și secțiuni ale cordonului însuși. La aprinderea unui singur cordon este permisă utilizarea chibriturilor.

Cartușul incendiar (fig. 4.4) este un cartuș de carton cu petale, la baza căruia se pune o compoziție incendiară.

Cartușele incendiare sunt utilizate pentru aprinderea simultană în grup a 10-13 secțiuni de cordon. Compoziția incendiară din cartuș este aprinsă de cordonul de aprindere.

Pentru aprinderea electrică a secțiunilor individuale de OSH, se utilizează tuburi de aprindere, aprinzătoare electrice. Pentru aprinderea OSH se utilizează, de asemenea, fitiluri care ard și lumânări incendiare.

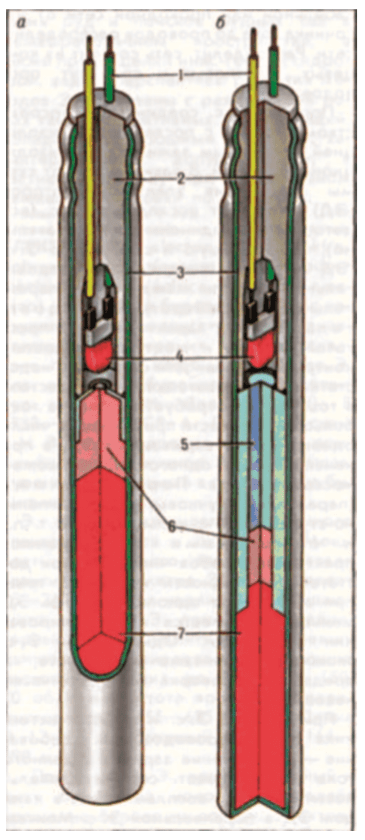

În metoda electrică de explozie, pentru a iniția explozia explozivilor, se utilizează detonatoare electrice (fig. 4.5).

Detonatorul electric este un primer detonator în care este introdus un dispozitiv de aprindere. Aprinzătorul este format din conductori, filamente și un cap de aprindere.

În funcție de timpul de detonare, există detonatoare instantanee, cu întârziere scurtă și cu întârziere. Detonarea întârziată se realizează prin plasarea unei compoziții cu ardere lentă între amorsa detonatoare și aprinzător.

Amorsele detonatoare conectate direct la aprinzător se numesc detonatoare instantanee (ED-8Zh, ED-1-8T).

Explozia încărcăturilor care utilizează astfel de ED, dacă acestea sunt incluse într-o rețea comună, are loc simultan și instantaneu.

Pentru a spori efectul exploziei la efectuarea lucrărilor miniere, încărcăturile din foraje sunt detonate în grupuri într-o anumită succesiune. În cazul exploziilor cu foc, acest lucru se realizează prin utilizarea unui cablu de foc de diferite lungimi. În explozia electrică, detonarea simultană a încărcăturilor se realizează prin utilizarea detonatoarelor electrice cu întârziere (EDZD) sau cu întârziere scurtă (EDKZ). Intervale de decelerare pentru EDDE: 0,5; 0,75; 1,0;,1,5; 2,0; 4,0; 8,0 și 10,0 s. Intervale de decelerare pentru EDKZ: 15, 30, 45, 75, 90, 105 și 120 ms sau 25, 50, 75, 100 și 125 ms.

În minele periculoase din cauza gazelor și a prafului, este permisă numai detonarea electrică a încărcăturilor cu detonatoare de siguranță cu acțiune instantanee și cu scurtă întârziere ED-KZ-OP, ED-KZ-P, ED-KZ-PM. Proprietățile de siguranță ale detonatoarelor electrice sunt obținute prin aplicarea unui strat de opritor de flacără pe manșonul ED.

La detonarea electrică, ca surse de curent se utilizează mașini explozive cu condensator KPV-1/100M, PIV-100M sau curent electric de 380 V. La metodele electrice și cu flacără electrică de detonare a încărcăturilor sunt montate rețele explozive. În funcție de metoda de conectare a detonatoarelor electrice, rețelele explozive sunt împărțite în seriale, paralele și mixte. În fețele de lucrări pregătitoare și de degajare se utilizează conectarea în serie. Mai preferabilă din punctul de vedere al prevenirii defecțiunilor este trecerea la o conexiune paralel-secvențială a ED. Înainte de conectarea la rețeaua de explozibili, firele detonatoarelor electrice sunt scurtcircuitate.

Detonarea în siguranță a încărcăturilor se realizează cu ajutorul cordonului detonant (DC). Cordonul detonant (fig. 4.6) este un cordon cu un miez din explozivi foarte strălucitori. Cordonul detonant este detonat de o amorsă detonantă sau de un detonator electric. SD este conceput pentru a transmite detonarea de la detonator la încărcătura explozivă sau de la încărcătură la încărcătura explozivă. Viteza de detonare a DS este de 7,0 km/s. Ca urmare, încărcăturile sunt detonate simultan.

Recent, au apărut sisteme de inițiere a încărcăturilor fundamental noi, mai eficiente — absolut sigure (nanel). Aceste sisteme se bazează pe înlocuirea unei încărcături cu un miez de explozibil cu o încărcătură sub forma unui tub cu un strat de substanță explozivă pulverizat pe suprafața interioară. Atunci când detonarea este inițiată în acest strat, presiunea, temperatura și energia maxime suficiente pentru inițierea încărcăturii sunt create de-a lungul liniei centrale a tubului. La nivelul peretelui tubului, temperatura și presiunea nu cresc foarte mult, ceea ce asigură o siguranță ridicată.

Distrugerea mecanică a rocilor

Distrugerea mecanică a rocilor este înțeleasă în mod obișnuit ca separarea tehnologică de masiv și zdrobirea materiei solide din litosferă prin utilizarea energiei mecanice.

În industria minieră modernă, distrugerea mecanică a rocilor este realizată prin forțe de impact sau de tăiere.

Principalele metode de forare a rocilor puternice — forare percutantă-rotativă, percutantă-rotativă și conică — se bazează pe distrugerea masei de rocă datorită energiei de impact.

Ca urmare a impactului sculei pe fundul găurii (forajul), energia cinetică a sculei (energia impulsului de impact) este cheltuită pentru zdrobirea rocii și deplasarea particulelor separate din gaura formată. Evident, cu cât este mai mare proporția de energie cheltuită pentru mișcarea înainte a sculei, cu atât este mai mare importanța impactului pentru fractură. La metodele de foraj cu percuție, datorită rotației forțate a sculei la următoarele lovituri, sunt distruse noi secțiuni ale găurii de fund.

La metodele de foraj percutant și percutant-rotativ, distrugerea rocii are loc în principal ca urmare a loviturilor succesive ale uneltei pe fundul găurii. Unealta se deplasează alternativ și se rotește, asigurând astfel distrugerea rocii pe întreaga suprafață a găurii de fund. În cazul mașinilor de găurit cu percuție, de regulă, scula este forțată să se rotească numai în timpul mișcării sale reciproce, de aceea aceste mașini sunt uneori numite mașini de găurit cu percuție și rotație.

În cazul forajului rotativ cu impact, scula este împinsă în rocă sub acțiunea unor sarcini dinamice, ca în cazul forajului rotativ.

Forarea cu burghie cu con cu role poate fi clasificată ca fiind percutantă, dacă distrugerea are loc numai ca urmare a rostogolirii conului pe față, și ca fiind de impact rotativ, dacă, în plus, există o alunecare a dintelui conului pe față.

Ruperea rocilor datorită forțelor de tăiere stă la baza metodei rotative de forare a rocilor cu rezistență redusă, a exploatării acestor roci de către excavatoare continue (rotative sau cu mai multe cupe), precum și a exploatării combinate și în șir a mineralelor combustibile — cărbuni și șisturi bituminoase.

În practica mondială a exploatării miniere la suprafață, cele mai răspândite sunt excavatoarele rotative, care permit asigurarea unor forțe de excavare și a unei înălțimi mari a cornișelor. Aceste excavatoare se caracterizează prin eficiență ridicată, uzură relativ redusă a elementelor echipamentului de lucru, versatilitate. Productivitatea acestor excavatoare variază de la 200 la 19000 m 3 / h la înălțimea cornișelor de la 6 la 50 de metri.

Excavatoarele cu lanț cu mai multe cupe sunt utilizate în exploatarea rocilor relativ moi, cu rezistență specifică la săpare de până la 0,6-0,7 MPa. Excavatoarele cu lanț utilizate la întreprinderile miniere au productivitate de la 300-400 la 6000 m 3 /h.

Mașinile specializate pentru slăbirea mecanică a rocilor sunt utilizate pe scară largă în operațiunile miniere de suprafață. Buldozerele sunt utilizate pentru extragerea strat cu strat a rocilor cu rezistență la compresiune de până la 40 MPa.

Ripperele pe bază de tractoare industriale puternice sunt utilizate pentru pregătirea fără explozii pentru excavarea și încărcarea rocilor minate cu rezistență la compresiune de până la 90 MPa, precum și a rocilor înghețate și fracturate.

Racletele pe roți sunt utilizate pentru extragerea strat cu strat a rocilor cu rezistență la compresiune de până la 40 MPa, cu transportul și stivuirea ulterioară a acestor roci.

Distrugerea mecanică a rocilor în procesul de zdrobire secundară a bucăților de dimensiuni mari formate în timpul zdrobirii explozive a masei de roci este suficient de larg aplicată.

În aceste scopuri, burghiile cu macara utilizează energia de impact a unei sarcini care cade și care cântărește până la 3-5 tone.

De asemenea, pentru zdrobirea rocilor supradimensionate au fost create diferite tipuri de butoboane pneumatice și hidropneumatice, care sunt fie instalații staționare la punctele de transbordare, fie atașate la excavatoare.

Cea mai răspândită utilizare a spargerii mecanice a rocilor direct la exploatările miniere este în industria extractivă a cărbunelui.

Eficiența distrugerii mecanice a cărbunelui depinde în primul rând de rezistența și duritatea acestuia. Indicatorul integral al forței de tăiere este rezistența cărbunelui la tăiere.

Rezistența cărbunelui la tăiere este o caracteristică a rezistenței la distrugerea cărbunelui de către un instrument de tăiere. Indicele de rezistență la tăiere A (kN/cm) reprezintă creșterea forței de tăiere pe un centimetru de grosime a așchiilor.

Există o relație de corelație între rezistența la tăiere a cărbunelui A și factorul de rezistență ƒ de forma A = 1,5ƒ.

Zăcămintele de cărbune cu rezistență la tăiere de până la 1,8 kN/cm sunt favorabile utilizării jeturilor; 1,8-2,4 kN/cm — pentru foarfecele convenționale și jeturile de rupere cu capacitate energetică ridicată; 2,4-3,6 — pentru foarfecele cu capacitate energetică ridicată.

Distrugerea mecanică în timpul exploatării cărbunelui se realizează de către corpul executiv al foarfecelui. Foarfecele de cărbune este un utilaj care execută simultan operațiuni în front pentru a separa cărbunele din masiv, pentru a-l zdrobi în bucăți de dimensiuni transportabile și pentru a-l stivui pe banda transportoare de front. Tăietorul de cărbune, ca utilaj minier, este alcătuit dintr-un motor electric, o parte de alimentare, un dispozitiv de acționare, un dispozitiv de încărcare și alte unități.

Acțiunea actuatoarelor majorității combinatelor se bazează pe principiul distrugerii mecanice a cărbunelui. Cele mai eficiente sunt astfel de actuatoare, la funcționarea cărora apar tensiuni de tracțiune în cărbune fără formarea stării de tensiune volumetrică.

Stringer este o mașină minieră proiectată pentru decaparea mecanică, încărcarea și livrarea cărbunelui în fronturile miniere. Corpul executiv al unității este un stringline. În timpul deplasării de-a lungul frontului de lucru, stringline-ul presat de acesta îndepărtează așchiile de cărbune de 100-150 mm grosime. Cărbunele, astfel îndepărtat, este încărcat pe banda transportoare. În practica internă, instalațiile string-beam nu au fost răspândite.

Distrugerea mecanică a cărbunelui și a rocilor în timpul săpăturilor de tunel este realizată de un corp executiv al unui roadheader. Sunt foarte răspândite corpurile executive cu coroane conice sau freze cu bile montate pe braț.

Metoda mecanică de distrugere include, în esență, distrugerea hidraulică.

Spargerea hidraulică a rocilor se bazează pe utilizarea energiei cinetice a unui jet de apă ejectat de un hidromonitor. Se consideră că decaparea efectivă are loc la înălțimea dezvoltată de monitorul hidraulic:

unde H este presiunea dezvoltată de monitorul hidraulic, MPa; ƒ este coeficientul de rezistență al cărbunelui în conformitate cu scara M.M. Protodyakonov.

Distrugerea hidraulică este utilizată în exploatările cu cale deschisă la dezvoltarea depozitelor de stratificație (lucrări de decopertare) și, în unele cazuri, la exploatarea subterană a cărbunelui. În funcție de rezistența cărbunelui, se utilizează distrugerea hidraulică, exploziv-hidraulică și hidromecanică.

Hidromonitorul este un dispozitiv utilizat pentru a crea (forma) un jet de apă dens care zboară cu viteză mare și pentru a-l controla în timpul eroziunii și decapării unui mineral sau a unei roci.

La mine, unde se efectuează mineritul hidraulic, pentru excavarea cărbunelui și lucrările miniere se utilizează hidromonitoare care dezvoltă o presiune a apei de 12-16 MPa.

Cea mai răspândită metodă hidraulică de distrugere a masivelor a dobândit la dezvoltarea depozitelor dispersate de minerale.

În plus față de aceste metode principale de distrugere a rocilor într-un grad sau altul de pregătire pentru aplicarea în masă sunt dezvoltările privind utilizarea energiei termice a mijloacelor de distrugere a rocilor datorită efectului de dilatare termică a corpurilor solide. Aici se pot distinge și direcțiile principale:

- încălzirea rocilor de către o sursă externă de căldură;

- încălzirea rocilor datorită radiațiilor electrofizice.

These directions are represented by single experimental works on creation of specialized mining equipment with infrared or high-frequency emitters. The results obtained so far only encourage technologists with their long-range prospects, but do not give grounds for the development of semi-industrial and even more so industrial installations.