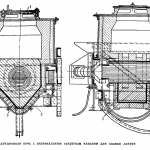

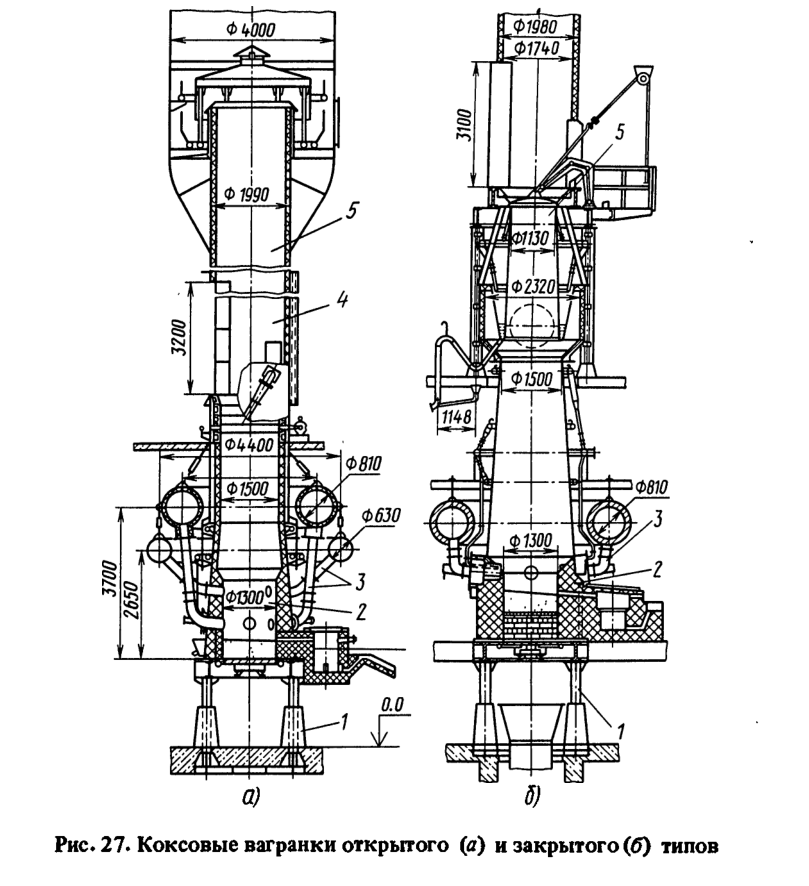

Elementul principal al oricărui complex de furnale este un furnal. Cuptoarele cuptoarelor de cocserie sunt prezentate în figura 27. Furnalul este alcătuit din următoarele unități principale: partea de susținere 7, arborele 2, dispozitivul de tuyere 3, unitatea de încărcare a încărcăturii 4, coșul de fum 5.

Partea de suport servește la preluarea întregii sarcini statice din greutatea cuptorului și a încărcăturii; sarcina dinamică — ca urmare a încărcării încărcăturii; sarcina orizontală a vântului. Construcția sa asigură descărcarea cocsului, zgurii și a bucăților de metal netopite din puț după topire și accesul la puț pentru lucrări de reparații.

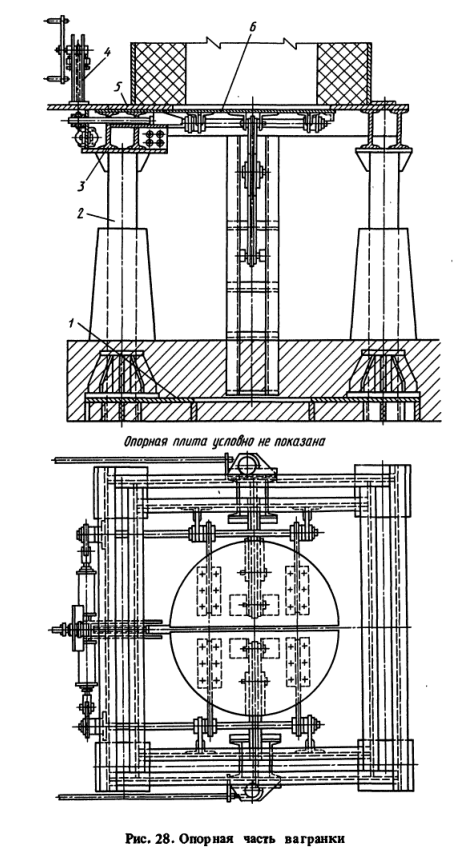

Partea de susținere constă (fig. 28) dintr-o placă de bază 1, patru coloane 2, cadru de susținere 3, mecanism de deschidere și închidere a fundului 4, placă de fund 5, fund 6. În unele cazuri, sunt utilizate structuri metalice speciale ca parte de susținere. Înălțimea părții de susținere este de 1,5-4 m, aceasta trebuind să fie suficientă pentru a plasa amestecătoare sau găleți în fața cuptorului pentru a primi metalul lichid, precum și pentru a mecaniza îndepărtarea deșeurilor de topire de sub cuptor.

Placa de fundație are forma unui cadru dreptunghiular sau pătrat turnat din fontă sau sudat din tablă de oțel cu pereți groși și rigidizări. Placa are patru locașuri pentru instalarea și fixarea coloanelor cuptorului. Coloanele sunt cel mai adesea realizate din țevi de oțel cu pereți groși sau din profile laminate și au platforme de susținere la partea superioară și inferioară pentru fixarea pe placa de bază și pe cadrul de susținere. Cadrul de susținere este fabricat din profile de oțel sudate (grindă în I sau canal).

Placa cuptorului este realizată dintr-o singură tablă de oțel îndoită cu grosimea de 30-50 mm, având o gaură centrală pentru fund și găuri pentru îmbinările cu șuruburi pentru fixarea mecanismului de deschidere a fundului și a corpului cuptorului. Coloanele, cadrul și placa de bază nu trebuie să aibă fisuri, arsuri, deformări și alte deteriorări care pot duce la încălcarea rigidității structurii. Partea inferioară a cuptorului este formată din două clapete din fontă sau oțel (jumătăți de fund), fiecare dintre acestea fiind fixată cu șuruburi cu balamale din oțel. Balamalele sunt fixate pe un arbore care trece prin rulmenți glisanți montați pe placa de bază. În funcție de mecanismul aplicat de deschidere și închidere a fundului, arborii care fixează clapetele fundului pot avea lungimi diferite și, dacă este necesar, pot ieși prin cadrul de susținere spre partea exterioară a acestuia. Dintre multitudinea de mecanisme de deschidere și închidere a fundului, cele mai comune sunt modelele de acționare pneumatică, hidraulică și electromecanică.

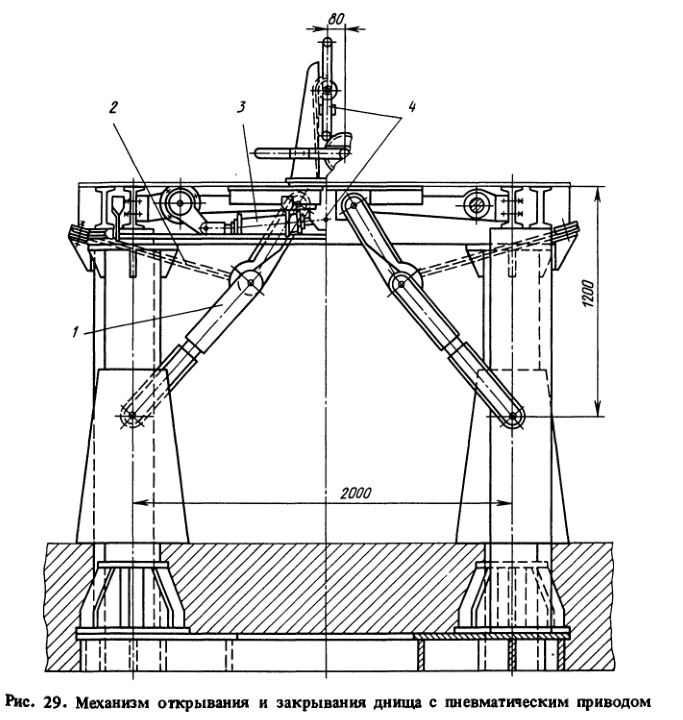

Mecanismul cu acționare pneumatică (fig. 29) este format din doi cilindri pneumatici 3, care rotesc fundurile, două pârghii de împingere compozite 1 mecanismul 2 care subminează pârghiile înainte de deschiderea fundului și mecanismul 4 care extinde cuneița, blocând fundurile în stare închisă. Această construcție este simplă și fiabilă în funcționare, dar necesită aer comprimat și, prin urmare, un compresor pentru a funcționa atât în timpul spargerii cuptorului, cât și în timpul reparării acestuia.

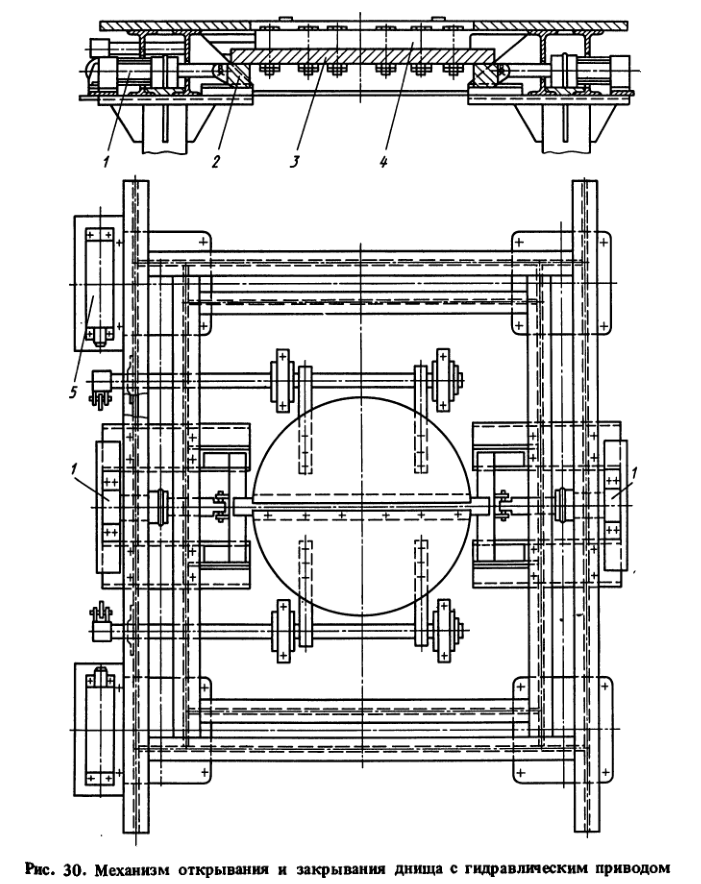

Mecanismul de deschidere și închidere a fundului cu acționare hidraulică (fig. 30) este format din patru cilindri hidraulici, dintre care doi 5 închid semifundurile, iar doi 1 le mențin închise cu ajutorul unor pene 2, care susțin grinda 2, bolțată pe unul dintre semifundurile 4. Deschiderea fundului se realizează sub masa proprie a clapetelor după retragerea cuneițelor. Mecanismul este acționat de o stație de pompare hidraulică individuală, care este oprită la pornirea cuptorului, ceea ce garantează împotriva deschiderii accidentale a fundului cuptorului atunci când cuptorul este în funcțiune.

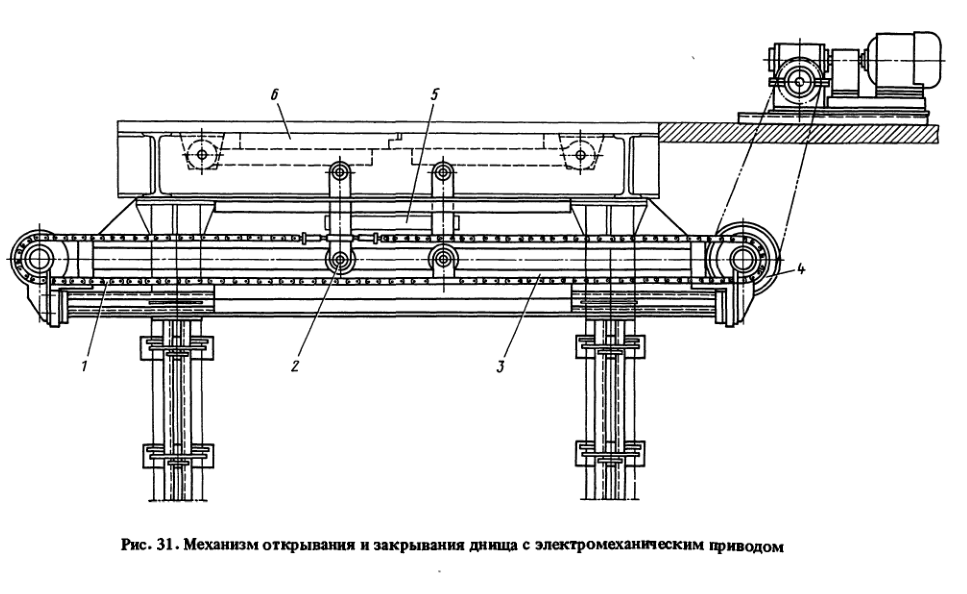

Mecanismul de deschidere a fundului cu acționare electromecanică (fig. 31) constă într-un lanț 1, conectat prin intermediul unor tije cu pârghii 2, care sunt articulate pe semibazele cuptorului 6. La punerea în funcțiune a motorului electric conectat prin intermediul ambreiajului de depășire și al cutiei de viteze cu roata dințată 4, pârghiile aflate pe role se deplasează de-a lungul șinelor de ghidare 3 în direcții opuse, deschizând sau închizând semibazele. Atunci când sunt închise, bazele sunt fixate de un suport 5 pentru a preveni deschiderea spontană. Mecanismul, în ciuda complexității relative a proiectului, a demonstrat o fiabilitate ridicată în funcționarea la cuptoare de mare capacitate.

Controlul tuturor mecanismelor de deschidere și închidere a fundului ar trebui să fie la distanță. Amplasarea panoului de comandă trebuie să îndeplinească următoarele cerințe:

- să asigure o bună vizibilitate a cuptorului și a zonei înconjurătoare, astfel încât acesta să nu fie doborât de persoanele aflate în imediata vecinătate a cuptorului

- să fie la o distanță suficientă de cuptor pentru a evita arsurile și rănirea lucrătorului atunci când flăcările și obiectele înroșite sunt aruncate în timpul spargerii cuptorului.

Disponibilitatea fundului cu mecanism de deschidere și de control de la distanță este obligatorie pentru toate tipurile și modelele de cuptoare exploatate în Uniunea Sovietică, cu excepția cuptoarelor cu durata ciclului de revizie mai mare de o săptămână, al căror fund are o înălțime mai mare de 400 mm și este umplut cu masă de sinterizare foarte refractară. Aceasta nu poate fi dislocată la deschiderea fundului.

Arborele cupolei are un profil cilindric, conic sau complex („de mare furnal”). Cele mai răspândite sunt cupolele cu arbore cilindric (a se vedea figura 24). Un astfel de arbore constă dintr-o carcasă de oțel formată din scoici de tablă de oțel cu grosimea de 8-12 mm, sudate între ele pe inele unghiulare. Învelișul său este căptușit cu cărămizi de argilă refractară cu grosimea de 180-300 mm. Pentru a menține căptușeala, pe unghiuri sunt instalate jumătăți de inele. Arborele cilindric este cel mai ușor de realizat și de reparat căptușeala. Dezavantajele sale includ distribuția inegală a gazelor pe secțiunea transversală a arborelui și o căldură mare a căptușelii în zona tuyerelor. Prin urmare, cuptoarele cu arbore cilindric au cea mai scăzută productivitate specifică în comparație cu alte cuptoare și necesită o încărcare suplimentară cu cocs („transferuri”) pentru a menține înălțimea grătarului liber pe măsură ce diametrul interior al arborelui crește odată cu încălzirea căptușelii.

Pentru a îmbunătăți distribuția gazelor pe secțiunea transversală a arborelui și pentru a mări volumul acestora în zona de încălzire a încărcăturii în cupolele cilindrice, uneori diametrul deasupra lăncilor este mărit (sunt dispuse umeri) (a se vedea figura 27). O distribuție și mai bună a gazelor pe secțiunea transversală a arborelui și reducerea încălzirii căptușelii se realizează prin crearea unui arbore cu profil de furnal sau cu o îngustare în partea sa superioară sub fereastra de încărcare. Toate aceste variații de profil pot fi obținute prin realizarea căptușelii în corpul arborelui atât cilindric, cât și conic, cu căptușeală groasă. Acestea sunt aplicabile numai pentru furnalele înalte reci cu o durată a ciclului de revizie mai mică de o zi. La încălzirea aerului sau la îmbogățirea acestuia cu oxigen, temperatura de ardere a cocsului depășește capacitatea de refractare a cărămizilor de argilă refractară, astfel încât arborii puțurilor care funcționează cu încălzire prin suflare au arbori răciți cu apă de-a lungul întregii înălțimi sau în jumătatea inferioară a acesteia.

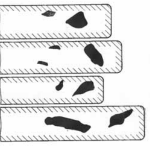

Zona răcită cu apă, cu excepția șemineului, de regulă, nu are căptușeală refractară sau este căptușită doar cu un strat subțire de masă refractară de 10-20 mm grosime sau cu o cărămidă „pe moară” de 40-65 mm grosime. Arborele cilindric al cuptorului care nu este răcit cu apă are, de regulă, un strat refractar de 180-230 mm grosime.

Puțurile răcite cu apă au cel mai adesea un profil de furnal creat printr-o ușoară conicitate a corpului răcit cu apă, a tuyerei de cupru răcite cu apă și prin îngroșarea căptușelii căminului. Acest tip de arbore este conceput pentru funcționare pe termen lung, fără reparații ale căptușelii. Profilul furnalului favorizează distribuția uniformă a gazelor pe secțiunea transversală a puțului, o temperatură mai ridicată a fontei topite și stabilitatea proceselor metalurgice care au loc în timpul topirii.

Furnalele cu productivitate mai mare de 15 t/h sunt realizate cu un puț răcit cu apă și fără căptușeală pe toată înălțimea utilă. La o productivitate a cuptorului mai mică de 10 t/h, pentru a evita pierderile mari de căldură, răcirea cu apă se realizează numai în partea inferioară a puțului, căptușit cu cărămidă sau leshchadka pe o grosime a matriței de 65, respectiv 40 mm. Puțurile cu productivitate de 10-15 t/h pot avea atât căptușite, cât și necăptușite pe toată înălțimea puțului răcit cu apă.

Dispozitivele tuyere pentru alimentarea cu aer a arborelui cuptorului constau în cutii tuyere, care distribuie aerul către tuyere, conducte de legătură care alimentează tuyerele cu aer și tuyerele propriu-zise (a se vedea figura 27). Numărul de cutii tuyere și de branșamente depinde de designul cuptorului și de capacitatea suflantei.

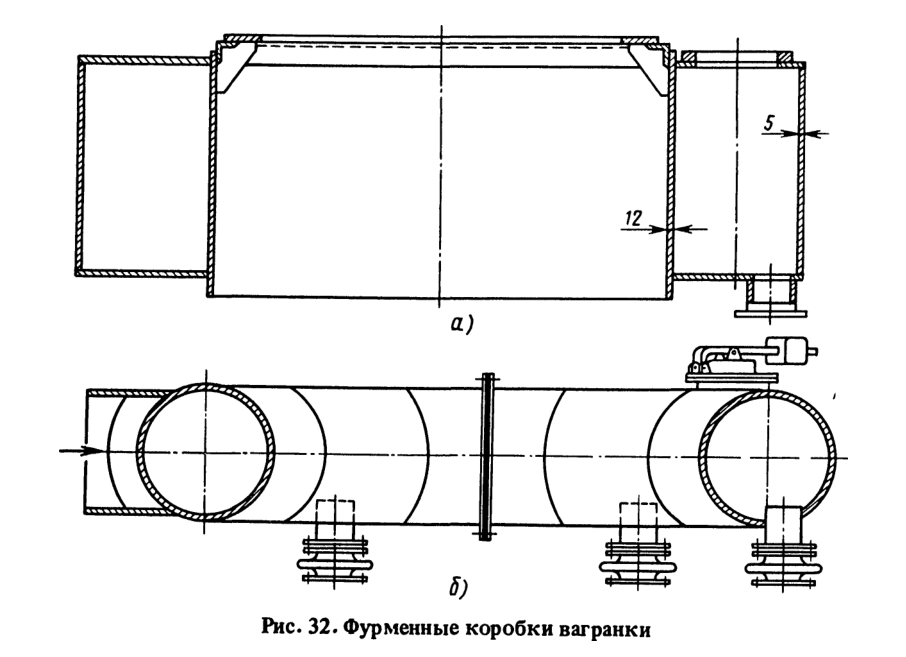

Cutiile tuyere pentru furnalele fără suflare încălzită (Fig. 32, a) au secțiune dreptunghiulară și sunt realizate din tablă de oțel sudată cu grosimea de 4-6 mm. Furnalele cu blast încălzit au cutii tuyere cu secțiune rotundă (Fig. 32, b). Acestea sunt realizate din tablă de oțel cu grosimea de 4 mm și căptușite la interior cu cărămizi ușoare sau acoperite cu izolație termică din exterior.

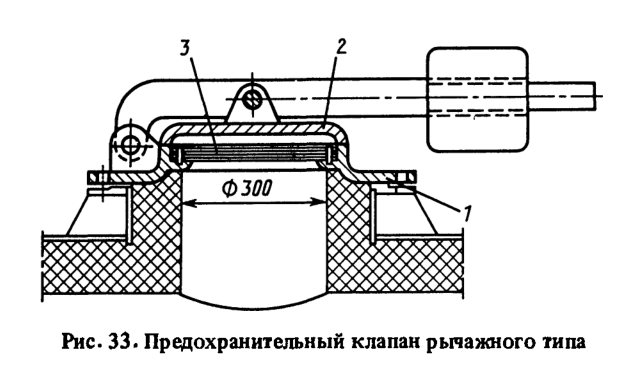

Una sau mai multe supape de siguranță de tip membrană sau pârghie (Fig. 33) sunt instalate pe cutiile tuyere, împiedicând distrugerea structurii în caz de trântire în caz de acumulare în conductele de aer a gazelor din cuptor. Corpul 1, capacul 2, diafragma 3 ale supapelor de siguranță trebuie să asigure etanșeitatea cutiei tuyere în timpul funcționării cuptorului.

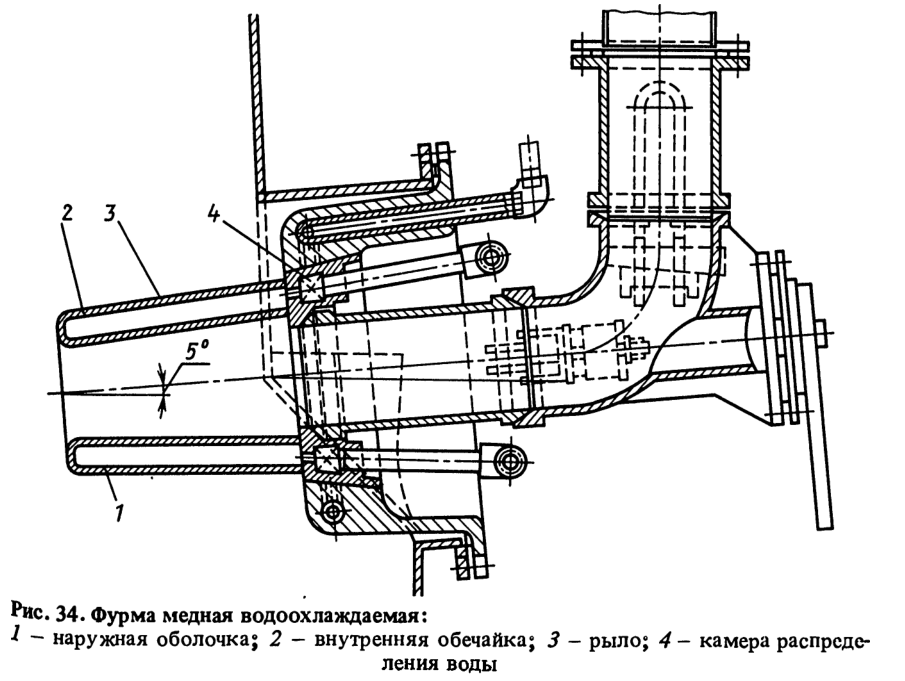

Tuyerele pot fi din fontă, din țevi de oțel, sudate cu cupru sau lito-sudate, răcite cu apă (fig. 34) sau pur și simplu așezate în căptușeala arborelui.

Furnalele la rece sunt echipate cu tuyere cu cutie sau cu fante, ale căror dimensiuni asigură o viteză a aerului de 7-12 m/sec. De regulă, tuyerele sunt dispuse în două sau trei rânduri: o tuyere principală inferioară și una sau două suplimentare. Suprafața secțiunii transversale a tuturor tuyerelor este de 20-25 % din suprafața secțiunii transversale a cuptorului. Suprafața secțiunii transversale a tuyerelor din rândul principal este de 75-80 % din suprafața secțiunii transversale totale a tuyerelor. Această dispunere a lanțurilor asigură o alimentare suficient de bună a cuptorului cu explozibil, cu pierderi minime de presiune. În prezența unor suflante puternice care asigură o presiune ridicată în cutia tuyerei, se utilizează așa-numita »suflare ascuțită». În acest caz, viteza aerului în tuyere atinge 30-50 m/s. Lanțurile sunt dispuse pe un rând, iar suprafața secțiunii lor transversale este de 5-10 % din suprafața secțiunii transversale a arborelui cuptorului la acest nivel. Acest model de tuyere îmbunătățește alimentarea cu aer a părții centrale a încărcăturii, ceea ce este deosebit de important pentru cuptoarele cu diametru mare. În plus, datorită numărului mic de tuyere și a dimensiunii lor reduse, este mai puțin probabil să se formeze depozite de zgură în astfel de cuptoare, ceea ce duce la o suspendare mai redusă a încărcăturii.

Cutiile tuyerelor sunt conectate la tuyere prin porți rotative și spițe. Robinetele cu poartă sunt utilizate pentru a opri alternativ tuyerele în timpul procesului de topire pentru a le elibera de zgură. Racordurile sunt echipate cu capace articulate cu ochelari pentru observarea topirii, capacele articulate împiedică pătrunderea gazelor din cuptor în cutia tuyere și în conductele de aer la oprirea exploziei și aprinderea cuptorului.

În ultimii ani, au devenit din ce în ce mai frecvente furnalele secundare în care aerul este furnizat prin două rânduri de tuyere situate unul deasupra celuilalt la o distanță de 700-1050 mm. Fiecare dintre aceste rânduri este alimentată cu aer din propria sa cutie de tuyere. Se recomandă furnizarea a 50-70 % din cantitatea totală de aer către rândul inferior. Suprafața totală a secțiunii transversale a tuyerelor în aceste cazuri, precum și în cazul suflării puternice, este de 6-10 % din suprafața secțiunii transversale a arborelui. Trebuie remarcat faptul că, datorită arderii mai complete a cocsului în aceste cuptoare, conținutul de CO din gazele cuptorului este mult mai scăzut, prin urmare postarderea acestor gaze este foarte dificilă. Una dintre modalitățile posibile de rezolvare a acestei probleme este alimentarea cu aer prin două rânduri suplimentare de tuyere situate sub fereastra de stivuire. În acest caz, rândul inferior de tuyere suplimentare este situat sub fereastra de eșapament la o distanță egală cu unul sau două diametre interne ale cuptorului, adică acolo unde temperatura gazelor din cuptor este aproximativ egală cu temperatura de autoaprindere a CO (650-700 °C), iar distanța dintre rândurile suplimentare este de 0,5-1,0 din diametrul cuptorului. Cantitatea de aer furnizată tuyerelor suplimentare este de 20-30 % din cea furnizată tuyerelor principale, iar viteza în acestea este egală cu 25-30 m/s.

Conținut

- Dispozitive pentru eliberarea metalelor și descărcarea zgurii

- Sistemul de curățare de praf a gazelor cuptorului

- Dispozitive pentru postarderea gazelor de furnal

- Echipamente pentru alimentarea cu aer a cuptorului

- Echipament pentru încărcarea și încărcarea materialelor de încărcare

- Mecanisme auxiliare pentru granulația zgurii și colectarea deșeurilor după ieșirea din cuptor.

Dispozitive pentru eliberarea metalelor și descărcarea zgurii

Există două metode de eliberare a metalului și de descărcare a zgurii din cuptor — continuă și periodică. Metoda periodică este utilizată atunci când retragerea metalului nu este mai frecventă de 3-5 ori pe oră.

Metoda de eliberare continuă a fontei și zgurii asigură un metal mai fierbinte, deoarece acesta nu se răcește în cuptor și exclude operațiile grele și periculoase de deschidere și închidere a jgheaburilor.

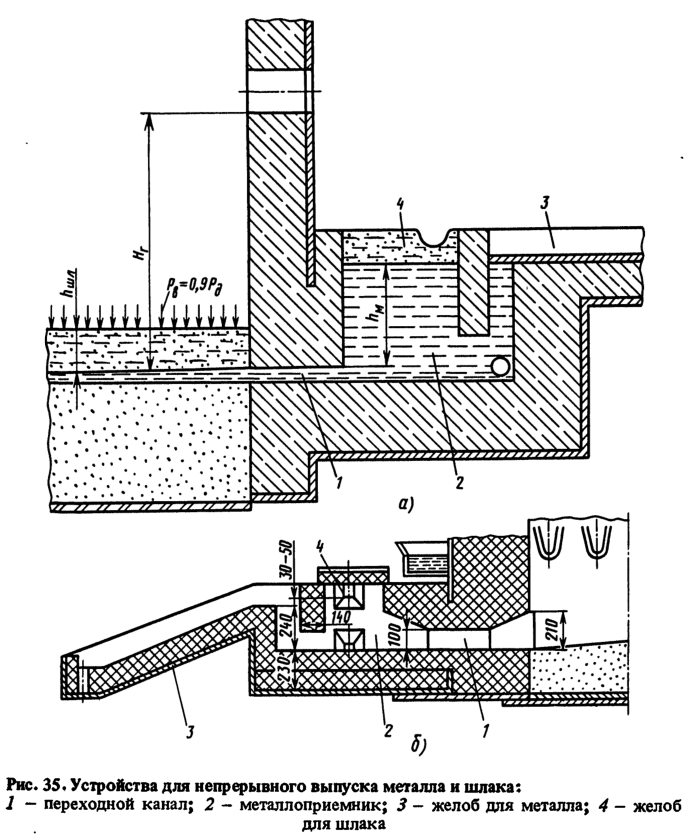

Principiul eliberării continue a metalului și zgurii se bazează pe legea vaselor comunicante. Fig. 35, o schemă a dispozitivului cu sifon pentru eliberarea continuă a metalului și zgurii.

În cuptorul de la nivelul superior al canalului de legătură tranzitoriu 1 presiunea este compusă din presiunea stratului de zgură de la înălțimea cuptorului hшл și presiunea Pв a gazelor din cuptor, egală cu 0,9 din presiunea de explozie Pдmăsurată în cutia tuyerei.

Presiunea Pв este echilibrată în receptorul de metal cu sifon 2 de presiunea stratului de metal lichid cu înălțimea hм până la pragul de revărsare al jgheabului metalic 3. Această egalitate poate fi scrisă în următoarea formă

unde 9,81 este factorul de conversie a unităților, kg/m 2 = 9,81 Pa; pшл, pм — sunt densitățile zgurii și respectiv a metalului, kg/m 3 .

Se determină înălțimea pragului toboganului metalic

Formula arată că, cu cât presiunea de suflare este mai mare, cu atât înălțimea stratului de zgură din cuptor este mai mică, la hшл = 0, presiunea suflului este maximă. La presiunea maximă Pд max gazele nu vor fi încă dislocate prin canalul de tranziție al dispozitivului cu sifon:

Presiunea minimă Pe min la care cuptorul poate funcționa este determinată de înălțimea stratului de zgură care se poate ridica până la marginea inferioară a lăncilor, adică înălțimea stratului de zgură hшл nu trebuie să depășească înălțimea focarului Hгapoi

Cel mai răspândit pentru producția continuă de metal este un dispozitiv cu descărcare frontală a zgurii (Fig. 35, b). O condiție necesară pentru introducerea unui astfel de dispozitiv este o înălțime suficientă de la partea superioară a canalului de tranziție până la marginea inferioară a tuyerei, deoarece, în caz contrar, atunci când presiunea suflului este redusă sau includerea sa completă de fontă brută și zgură din dispozitivul cu sifon se va scurge în cuptor, iar nivelul de zgură din acesta va crește și zgura va inunda tuyere.

Dimensiunea canalului de tranziție într-un cuptor cu un astfel de dispozitiv depinde puțin de productivitatea acestuia. Canalul de tranziție, de regulă, este de formă dreptunghiulară cu dimensiunea de 60×60, 60×80, 60×100 mm. Pentru extinderea sa mai mică, dimensiunea planului orizontal este făcută mare. Mărirea lățimii canalului de tranziție crește debitul de zgură, iar înălțimea acestuia crește debitul de fier.

Scoria plutește în receptorul de metal și curge pe jgheabul lateral situat în fața deflectorului. Înălțimea pragului pentru zgură trebuie să fie cu 35-40 mm mai mare decât cea a pragului pentru metal. Pentru golirea receptorului de metal, în partea inferioară a acestuia se realizează un canal cu diametrul de 20-30 mm.

Dispozitivele cu sifon cu livrare separată a fontei brute și a zgurii (fig. 35, c) sunt cele mai utilizate în cuptoarele de topire cu ciclu lung. Prin canalul de tranziție, metalul și zgura curg în receptorul de metal, unde metalul curge peste pragul frontal, iar zgura este eliminată prin canalul de zgură, a cărui înălțime a pragului este mai mare decât cea a metalului cu 50-100 mm. Din cauza căldurii mari a canalelor de zgură, cuptoarele de recepție a metalelor care funcționează cu un ciclu de reparații între două săptămâni au, de regulă, două canale de zgură care funcționează alternativ. Pentru o funcționare de mai multe săptămâni fără întrerupere, cuptoarele sunt echipate cu două astfel de receptoare metalice. Materialele refractare cele mai rezistente (cărămizi cu conținut ridicat de alumină, blocuri de grafit, mase de mulit-corundum) sunt utilizate pentru căptușirea receptoarelor de metal.

În caz de eliberare periodică a metalului (metoda iese din uz), se utilizează două coșuri de fum separate situate la un unghi de 180°.

Unitatea de încărcare și extracție a gazelor din cuptor este situată în partea superioară a puțului cuptorului. Proiectarea acestei unități depinde de metoda de extracție a gazelor din cuptor în sistemul de curățare a gazelor. În cazul cuptoarelor de tip deschis și al cuptoarelor cu evacuare a gazelor în sistemul de curățare a gazelor deasupra ferestrei de aprindere, unitatea de încărcare constă dintr-o pâlnie de protecție din cărămizi de fontă, o fereastră de încărcare cu uși și un coș de fum. Pâlnia de protecție are o înălțime de aproximativ 1 metru și este concepută pentru a proteja căptușeala împotriva distrugerii în timpul încărcării încărcăturii. Dimensiunile cărămizilor de fontă ar trebui să permită instalarea lor manuală. Arborele cuptorului în zona ferestrei de încărcare are o secțiune slăbită. În plus, la încărcarea încărcăturii este distrusă căptușeala în această zonă, iar în cazul unei reparații intempestive — carcasa metalică arsă. Pentru a evita îndoirea arborelui arborelui cuptorului în zona ferestrei de încărcare, corpul acestuia în acest loc este întărit cu un cadru realizat din canal sau grindă I. În unele cazuri, partea superioară a arborelui cuptorului de la fereastra de încărcare este realizată separat și instalată pe structurile clădirii clădirii. mărimea și proiectarea coșului de fum trebuie să asigure îndepărtarea fiabilă a tuturor gazelor din cuptor, să contribuie la ventilarea zonei grătarului și să prevină eliberarea gazelor din cuptor în atmosfera magazinului.

Dimensiunile ferestrei de încărcare depind de metoda de încărcare a încărcăturii. Acestea sunt maxime în cazul încărcării cu găleata centrală cu ajutorul unui troliu înclinat, al unei macarale de tip „shuffling” sau al unui cărucior monorail. Cu cât dimensiunea ferestrei de încărcare este mai mare, cu atât mai mult aer este aspirat prin aceasta și cu atât mai mare este volumul de gaze care trebuie să treacă prin sistemul de epurare a gazelor, crescând dimensiunea acestuia, costul instalației și costurile de exploatare. În plus, atunci când gazele de digestie sunt diluate cu o cantitate mare de aer, este mai dificilă postarderea gazelor de digestie. Prin urmare, acestea încearcă să reducă la minimum dimensiunea ferestrei de încărcare sau să le echipeze cu uși speciale care se deschid numai atunci când încărcătura este încărcată. În același scop, încărcarea încărcăturii în cuptor se realizează uneori cu ajutorul unor alimentatoare vibratoare.

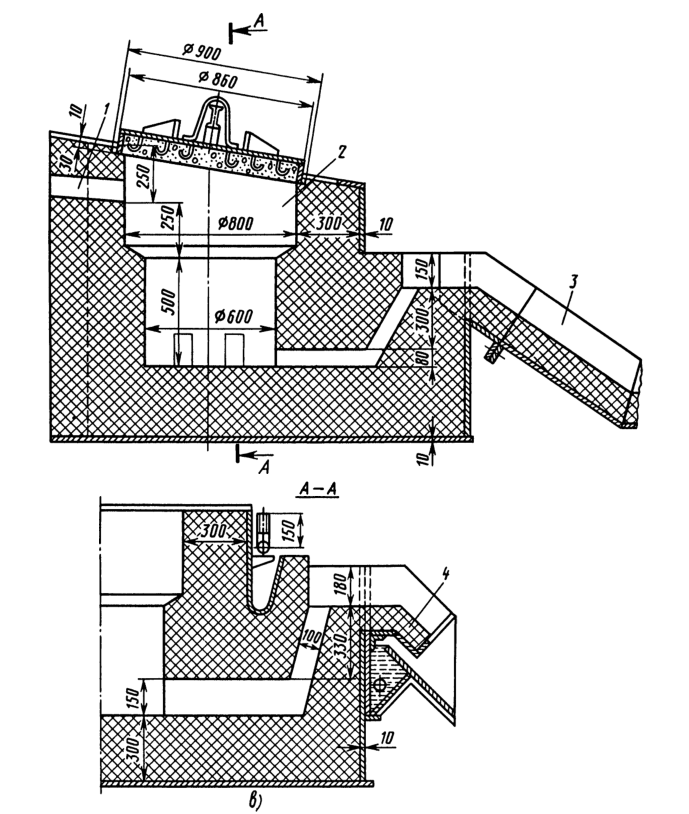

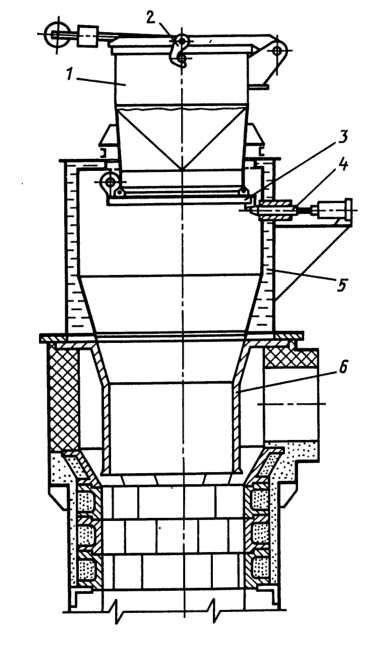

În cazul cuptoarelor de tip închis cu extracție de gaze sub fereastra de încărcare, unitatea de încărcare a încărcăturii (fig. 36) este o cameră cu ecluză cu două capace care se deschid alternativ. În ultimii ani, se instalează un arbore suplimentar în cuptor, deasupra unității de extracție a gazelor (a se vedea figura 27, b), calculat astfel încât încărcătura încărcată în acesta să servească drept „dop” pentru gaze și să nu permită ieșirea acestora în atmosferă.

Gazele sunt extrase din camera inelară formată de pâlnia de protecție răcită cu apă și de pereții arborelui. Pâlniile sunt realizate din oțel termorezistent turnat sau sudat. Evacuarea apei din pâlnia răcită cu apă se realizează prin una sau două țevi care trec prin camera inelară. Pentru a evita arderea acestor țevi, cotul de scurgere este realizat în așa fel încât țevile să fie întotdeauna pline cu apă. Pentru a evita înfundarea, la baza cotului de scurgere este prevăzută o gaură pentru scurgerea permanentă a unei părți din apă într-o pâlnie cu o ruptură de jet vizibilă. Rezistența coloanei de material de încărcare deasupra nivelului de extracție a gazelor și presiunea constantă menținută în nodul de extracție a gazelor împiedică evacuarea gazelor în magazin și aspirarea aerului prin unitatea de încărcare în sistemul de curățare a gazelor. În cupolele cu un arbore suplimentar (a se vedea Fig. 27, b), se prevede un capac special pentru închiderea arborelui la sfârșitul topirii după încărcarea ultimei grămezi.

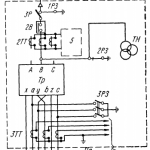

Pentru a controla nivelul de încărcare a încărcăturii în cuptor, se utilizează indicatoare de nivel de diferite tipuri. Cea mai mare fiabilitate este oferită de indicatoarele de nivel radioactive, al căror principiu de funcționare se bazează pe faptul că intensitatea fluxului de radiații gamma care lovește senzorul depinde de densitatea fazei prin care acesta pătrunde. Senzorul și sursa de radiații sunt montate pe laturile opuse ale cuptorului, la un nivel predeterminat. Atunci când nivelul de încărcare scade sub acest nivel, intensitatea radiației crește, se activează un releu gamma și se dă o comandă de încărcare a grămezii următoare.

Principiul de funcționare al indicatorului monometric de nivel se bazează pe măsurarea diferenței de presiune în arborele cuptorului și în unitatea de extracție a gazelor din cuptor. În arborele arborelui cuptorului, la nivelul inferior controlat, la un unghi de 45 °, se fixează o țeavă cu un diametru de 50-60 mm, terminată la exterior cu un capac pentru curățare. De la țeavă până la manometru merge tubul cu impulsuri. Atunci când nivelul încărcăturii scade, rezistența stratului la mișcarea gazului și, în consecință, presiunea indicată de manometru, scade și devine aproximativ egală cu zero atunci când încărcătura este coborâtă la nivelul controlat.

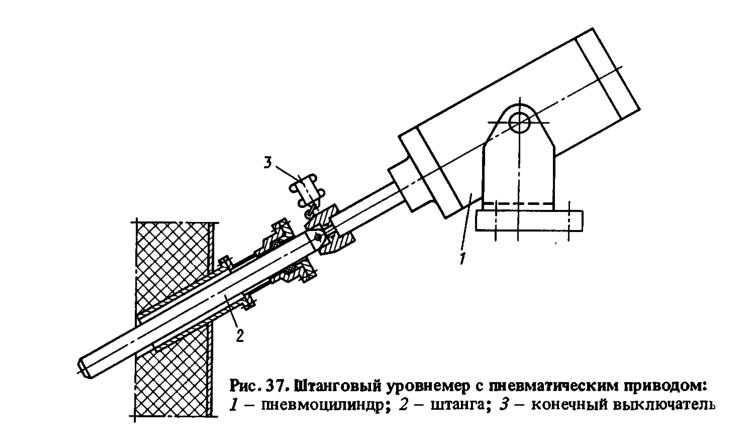

Diverse indicatoare mecanice de nivel funcționează pe principiul coborârii unei sarcini pe suprafața de încărcare sau al atingerii acesteia cu un element structural. Elementul senzorial al unui indicator de nivel cu tijă acționat pneumatic (fig. 37) este o tijă cilindrică pneumatică. Atunci când încărcătura este coborâtă sub nivelul controlat, tija cilindrului pneumatic se extinde până la capăt și apasă comutatorul de limită, se retrage în cilindru și dă un semnal de încărcare a încărcăturii. După o anumită perioadă de timp de la încărcarea următoare, tija se extinde din nou. Dacă tija lovește suprafața încărcăturii înainte de a fi extinsă complet, comutatorul de limită nu este acționat și tija se retrage pentru a repeta mișcarea după o perioadă de timp predeterminată. Atunci când tija este extinsă, forța asupra pistonului trebuie menținută la un nivel minim pentru a nu perfora materialul de încărcare și pentru a nu determina declanșarea incorectă a sistemului de încărcare. În acest scop, aerul comprimat este introdus simultan în ambele cavități ale cilindrului pneumatic atunci când tija este extinsă.

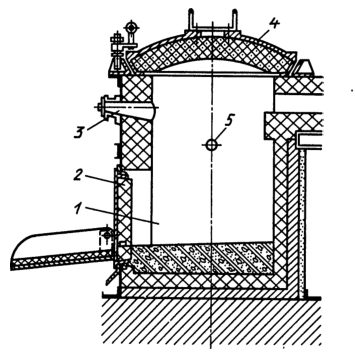

Excavatoarele pentru fontă brută lichidă sunt utilizate pentru acumularea metalului, medierea compoziției sale chimice și livrarea periodică în zona de turnare a matriței. Prin construcție, gropile de porci sunt subdivizate în staționare și rotative. Piggy banks staționare sunt utilizate în atelierele de turnare mare și grea, unde livrarea metalului pentru turnare se efectuează nu mai des de 3-4 ori pe oră. Construcția unei porcării staționare este prezentată în fig. 38. Se compune dintr-un corp căptușit 7, o ușă frontală 2 cu o trapă și un jgheab pentru fierul lichid, o fereastră de inspecție 5, un capac 4, o trapă pentru zgură 5.

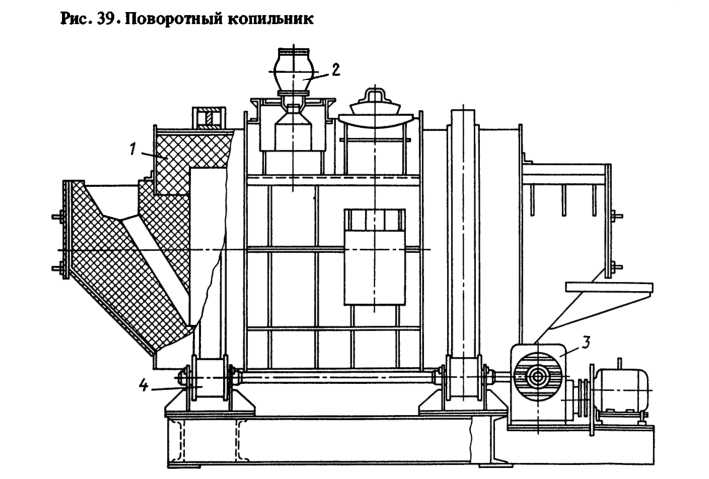

Avantajele cochetăriilor staționare sunt următoarele: pierderi mici de temperatură a metalului (20 °C), posibilitatea de a reduce conținutul de carbon și sulf din fonta brută prin reducerea înălțimii focarului cuptorului, durabilitate ridicată a căptușelii focarului cuptorului (se lucrează cu focar „uscat”). Dezavantajul copilotului staționar este operația manuală grea și periculoasă de deschidere și închidere a jgheabului pentru metal și zgură. De aceea, în atelierele mecanizate de turnătorie mică și mijlocie se utilizează mixere rotative de piggy bank, echipate în scopul menținerii unei temperaturi constante a dispozitivelor de fontă pentru încălzirea metalului cu gaz sau prin inducție. Fig. 39 prezintă un piggy bank rotativ cu încălzire cu gaz. Acesta constă dintr-un corp căptușit 7, un arzător cu gaz 2, un mecanism de rotire a purcelușului 5, o structură de suport 4. Metalul este introdus în pușculiță printr-o fantă în capac sau printr-un canal cu sifon special. Arborele echipat cu două separatoare de zgură care primesc metal este echipat cu piggy banks, în care metalul este turnat de la ambele capete. Evacuarea fontei brute din piggy bank se realizează printr-un șnec de scurgere de tip ceainic, datorită căruia zgura prinsă în piggy bank nu ajunge în polonicele de turnare. Dacă se acumulează o cantitate mare de zgură, aceasta poate fi evacuată prin orificiul din peretele din spate.

Sistemul de curățare de praf a gazelor cuptorului

Cele mai simple dispozitive de captare a prafului din gazele cuptorului sunt descărcătoarele de scântei cilindrice uscate și de cameră instalate pe tuburile cuptorului. Sedimentarea prafului în aceste dispozitive are loc ca urmare a reducerii vitezei fluxului de gaze și a multiplelor viraje bruște ale fluxului cu 90 și 180°. În astfel de colectoare de praf se sedimentează doar 40 % din praful cuptorului, prin urmare aplicarea lor este interzisă în prezent.

Mai eficiente sunt colectoarele de praf umede, în care praful se depune nu numai datorită forțelor inerțiale, ci și datorită coliziunii particulelor de praf cu cele mai mici picături de apă. Cu toate acestea, chiar și în acest caz nu se precipită mai mult de 75-80 % din praf, praful rezidual al gazelor este de 0,6-1,0 g/m 3 , iar emisiile de praf pe 1 tonă de fontă topită sunt de 1,5-2 kg. Atât colectoarele de praf uscate, cât și cele umede sunt instalate pe cuptoare deschise, unde mișcarea gazelor prin acestea se realizează ca urmare a tirajului natural al conductei.

Colectorii de praf mai eficienți de pe cuptoarele deschise pot fi utilizați numai dacă înălțimea coșului de fum este mărită sau dacă se utilizează ejectoare de aer. Colectorul de praf cu două camere cu tiraj suplimentar al ejectorului este prezentat în Fig. 40. 40. Acesta este instalat pe tubul cuptorului. În camera uscată 1 este purificarea gazelor de cele mai mari particule de praf, Camera 2 de curățare umedă a gazelor este situată deasupra camerei 1 de curățare uscată și constă dintr-o carcasă din oțel rezistent la acizi, umbrelă răcită cu apă 3, în care apa este furnizată prin conductele de susținere, și iese prin deschiderea superioară. Gazele din tubul cuptorului 7 trec prin camera uscată și în spațiul inelar sunt spălate cu apă furnizată prin duzele 6 și care curge din acoperișul umbrelei. Mișcarea gazelor prin colectorul de praf se realizează datorită rarefierii create de ejectorul 5, prin care aerul este introdus în conducta colectorului de praf 4 la viteză mare cu ajutorul unui ventilator special. Într-o astfel de instalație, până la 90 % din praf este precipitat, conținutul de praf rezidual este redus la 0,2-0,6 g/m 3 , iar emisia de praf este de 1 kg la 1 tonă de metal topit.

Un grad mai ridicat de purificare poate fi obținut numai în cuptoarele de tip închis, unde, datorită tirajului artificial, poate fi depășită o rezistență mare la curgerea gazului în aparatele de curățare a gazului.

În sistemele de epurare a gazelor în mai multe etape (a se vedea figura 25), epurarea preliminară a gazelor se realizează prin metoda uscată sau umedă în colectoare inerțiale de praf sau în cicloane și epuratoare de diferite modele. Purificarea fină (finală) este posibilă în filtre textile, colectoare electrostatice de praf, dezintegratoare, epuratoare cu ejectoare și colectoare de praf de mare viteză cu tuburi Venturi.

Filtrele din țesături și precipitatoarele electrostatice asigură un grad ridicat de purificare a prafului din gaze, dar acestea nu sunt foarte răspândite din cauza complexității întreținerii, a costurilor ridicate și a spațiului mare necesar.

Principiul de funcționare al colectoarelor de praf cu tuburi Venturi este de a introduce un flux de apă cu o viteză de 180-200 m/s în fluxul de gaz. Datorită diferenței mari de viteză a fluxului, are loc amestecarea cu picăturile de apă și depunerea celor mai mici particule de praf pe picăturile de apă (coagularea prafului), după care praful este bine captat de colectoarele de praf inerțiale convenționale, cum ar fi spălătoarele cu flux direct sau ciclonii. La o cădere de presiune în tubul Venturi mai mare de 147 GPa, eficiența colectorului de praf ajunge la 98-99 %, iar emisiile de praf sunt reduse la 0,1 kg pe 1 tonă de fontă topită. Colectorii de praf de mare viteză sunt simpli în funcționare, au dimensiuni generale mici, necesită costuri de construcție reduse. Dezavantajele lor sunt fiabilitatea redusă a funcționării mașinilor mecanice de suflare a gazelor, consumul mare de energie necesar pentru a învinge rezistența hidraulică mare din tubul Venturi, rarefacția ridicată în sistemul de curățare a gazelor, care cauzează pericolul de pătrundere a aerului și de formare a unui amestec exploziv în sistem în cazul unei întrețineri insuficient calificate și prezența CO în gazele cuptorului.

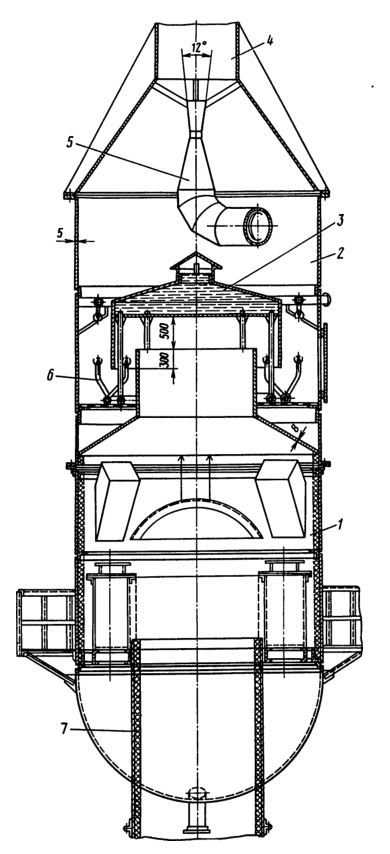

În sistemul de curățare a gazelor cu dezintegrator Taisen (fig. 41), coagularea prafului se realizează ca urmare a amestecului mecanic al gazelor cu apa introdusă prin arborele rotor al dezintegratorului. Gazele sunt răcite în prealabil și curățate de particulele mari într-un spălător de tip turn umed. Praful îngroșat în dezintegrator este precipitat în precipitatorul cu picături, unde un strat de umplutură cu inele Raschik este utilizat ca separator. Dezintegratorul este atât un coagulator de praf, cât și o mașină de suflat gaze care asigură un grad ridicat de purificare a gazelor, este fiabil în funcționare și asigură circulația gazelor prin sistemul de epurare a gazelor, dar necesită respectarea atentă a disciplinei tehnologice în timpul întreținerii, nu permite nici măcar o scurtă întrerupere a alimentării cu apă, este dificil de fabricat și reparat.

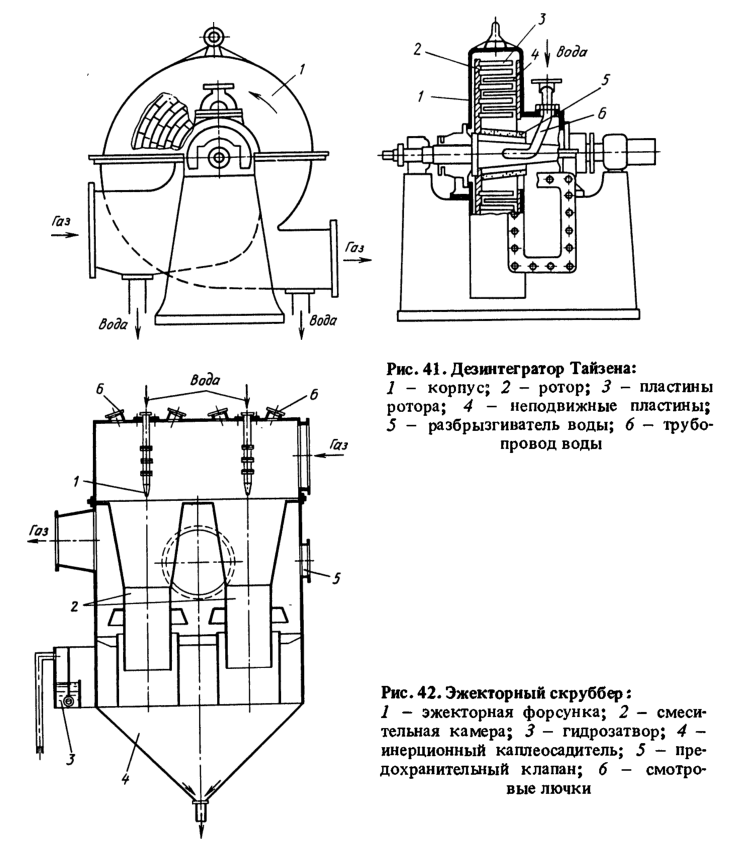

În sistemul de curățare a gazelor cu spălător cu ejector (fig. 42), coagularea particulelor de praf și deplasarea particulelor de gaz prin sistemul de curățare a gazelor se realizează, de asemenea, cu ajutorul unei duze, care aruncă un jet de apă la viteză mare în camera de amestecare în direcția de deplasare a gazelor din cuptor. Jetul de apă ejectează fluxul de gaze și, datorită diferenței mari de viteză dintre apă și gaze, acestea se amestecă, iar particulele de praf din fluxul de gaze se depun pe picăturile de apă. Picăturile de apă sunt precipitate în precipitatorul inerțial de picături.

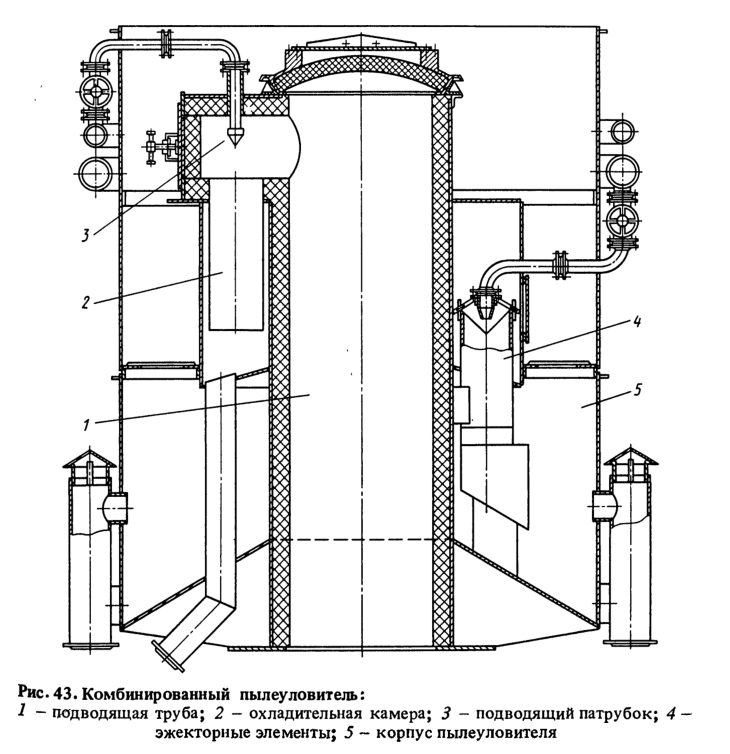

Sistemele multietajate de epurare a gazelor ocupă mult spațiu și cu greu pot fi instalate în turnătoriile existente atunci când în acestea sunt instalate cuptoare de tip închis. Prin urmare, pentru reechiparea tehnică a turnătoriilor existente este convenabil să se utilizeze colectoare de praf combinate (fig. 43), care sunt instalate atât direct pe tubul cuptorului, cât și lângă cuptor, în structuri cu extragere a gazelor sub nivelul de încărcare a încărcăturii. Colectorul de praf este format dintr-o cameră inelară pentru pre-curățarea și răcirea gazelor și mai multe epuratoare cu ejectoare amplasate uniform pe circumferință. Din cuptor, gazele cu temperatura de 250-1000 °C ajung prin conducta căptușită 1 în camera de răcire 2. În această cameră, gazele sunt răcite cu apă pulverizată de duze sub o presiune de până la 0,4 MPa. Gazele suplimentare, prin intermediul elementelor de ejecție 4, ajung la pereții carcasei 5 și, fiind eliberate de umiditatea picurată în timpul mișcării tangențiale ascendente de-a lungul carcasei, sunt evacuate în atmosferă sau ajung în camera de postcombustie a recuperatorului. Gazele sunt deplasate prin sistemul de epurare a gazelor datorită acțiunii de ejectare a jetului de apă furnizat prin duza elementelor ejectoare sub o presiune de până la 3,0 MPa. Numărul de elemente ejectoare 4 este selectat în funcție de productivitatea cuptorului.

Dispozitive pentru postarderea gazelor de furnal

Gazele de furnal conțin de obicei între 8 și 25 % CO, un gaz de monoxid de carbon foarte toxic. Singura modalitate de a elimina CO din gazele de furnal este postarderea acestora, o sarcină care devine cu atât mai dificilă cu cât conținutul de CO din gaz este mai scăzut. La postarderea CO se eliberează între 20 % și 60 % din toată energia termică a combustibilului ars în furnal. Această căldură poate fi utilizată într-o măsură mai mare sau mai mică în cuptor și, în funcție de aceasta, cuptoarele pot fi împărțite în trei grupe:

- cele care nu utilizează căldura gazelor din furnal;

- care utilizează căldura provenită de la postarderea CO

- care utilizează atât căldura de la postarderea CO, cât și căldura din gazele cuptorului.

În instalațiile din prima și a doua grupă, gazele de furnal sunt supuse postarderii fie înainte de curățarea lor direct în tubul de furnal la nivelul ferestrei de culată, fie după o curățare preliminară grosieră, care se efectuează fără scăderea temperaturii gazelor de furnal în camere speciale, unde gazele de furnal sunt aspirate sub sau la nivelul ferestrei de culată. Pentru postarderea CO, sunt instalate arzătoare cu gaz natural care servesc drept aprinzătoare pentru gazele din stivă. În aceste cazuri, postarderea stabilă a gazelor din stivă este asigurată de o alimentare dozată cu aer, care este asigurată prin aspirarea acestuia printr-o mică fereastră de încărcare sau de un ventilator special. În plus, conținutul de CO trebuie să fie mai mare de 12-14 %, iar temperatura gazelor din cuptor trebuie să fie mai mare de 300 °C.

În instalațiile din grupa a treia, dispozitivul de postardere a gazelor din cuptor și de recuperare a căldurii conținute în acestea este amplasat după sistemul de epurare a gazelor.

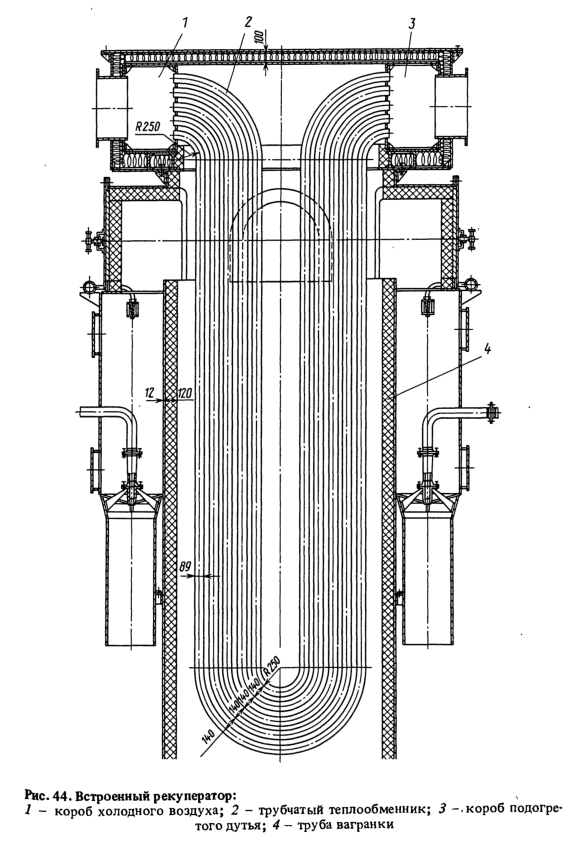

Este posibilă utilizarea căldurii eliberate în timpul postarderii CO pentru încălzirea suflului cuptorului atât în recuperatoarele încorporate în coșul cuptorului, cât și în cele independente. Proiectul recuperatorului încorporat în tub este prezentat în Fig. 44. Aerul care trece prin tuburi este încălzit până la 350 °C. Temperatura aerului încălzit în astfel de recuperatoare nu este constantă, deoarece depinde de modul de funcționare a cuptorului, de frecvența de curățare a suprafeței tuburilor de praf.

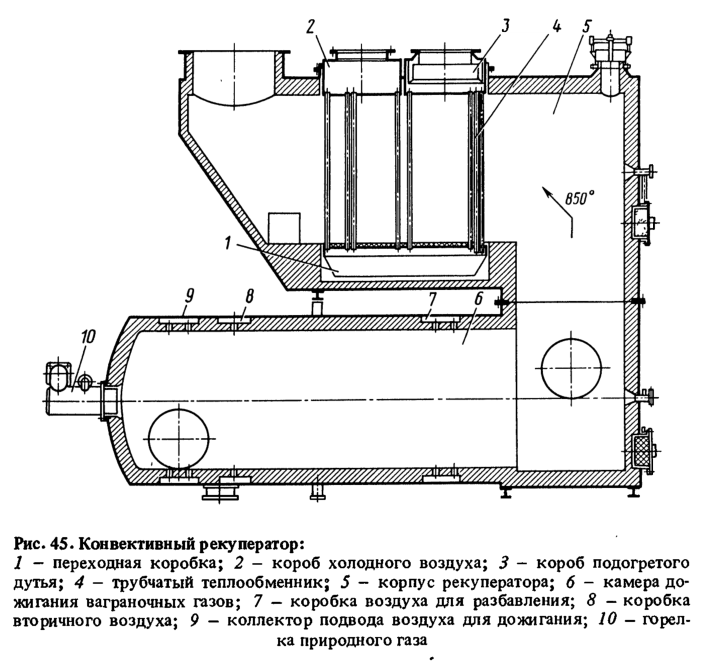

Încălzitoarele sau recuperatoarele de aer separate prin metoda de transfer de căldură sunt subdivizate în convective, radiații și radiații-convective. Recuperatoarele convective funcționează la o temperatură a gazelor care nu depășește 900 °C, asigurând încălzirea aerului până la 500 °C. Construcția recuperatorului este prezentată în fig. 45. Postarderea CO se realizează într-o cameră specială preîncălzită la o temperatură mai mare de 600 °C în timpul arderii gazelor naturale. Postarderea stabilă a gazelor în această cameră este asigurată de prezența unei flăcări constante de gaz natural, de controlul și reglarea temperaturii stabilite în cuptor (800-1000 °С), de raportul precis dintre gazele din cuptor și aer și de buna lor amestecare.

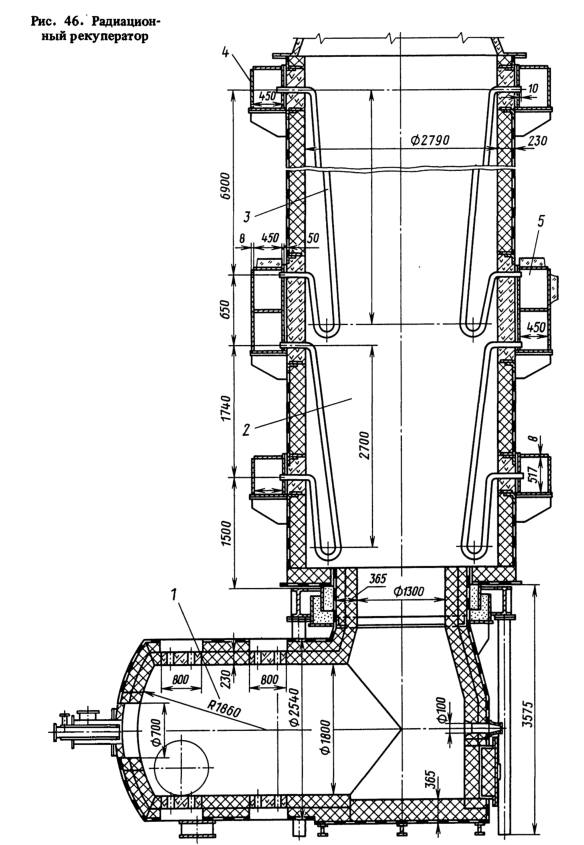

La temperaturi ale produselor de ardere de peste 800 °C, cea mai mare parte a căldurii este transferată prin radiație (radiație) mai degrabă decât prin convecție. Prin urmare, recuperatoarele care funcționează la temperaturi ridicate ale produselor de ardere se numesc recuperatoare prin radiație. Aceste recuperatoare au o rezistență ridicată la căldură, ceea ce le permite să funcționeze la temperaturi ale produselor de ardere de până la 1300 °C, încălzind aerul până la 700 °C.

Sunt cunoscute două tipuri de recuperatoare de radiații — cu fantă și tubulare. În recuperatoarele cu fantă, care sunt două cilindri inserate unul în altul, sudate din foi de oțel termorezistent, produsele de ardere trec prin cilindrul interior, iar în spațiul inelar dintre cilindri trece aer încălzit. Mai des utilizate sunt recuperatoarele de radiații tubulare (fig. 46), în care aerul trece prin tuburi 5 situate în perimetrul arborelui 2. Gazele de ardere trec de-a lungul secțiunii transversale a arborelui. Postarderea gazelor de vagarna are loc în cuptorul 1 cu ajutorul unui arzător turbulent special, după amestecarea preliminară a aerului cu gazul. Cuptorul este preîncălzit până la 800 °C cu ajutorul produselor de ardere a gazelor naturale. Aerul rece este introdus în colectorul 4, iar aerul cald este evacuat prin colectorul 5.

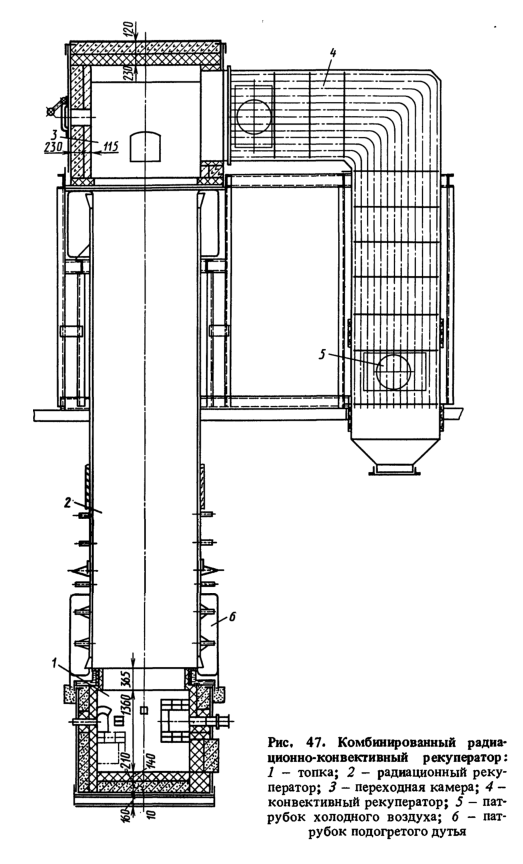

Recuperatoarele de radiații sau încălzitoarele de aer au un coeficient de transfer termic ridicat la temperaturi ale produselor de ardere de peste 800 °C. Pentru o utilizare mai eficientă a căldurii acestora în intervalul 1300-200 °C, se utilizează încălzitoare de aer combinate radiant-convectiv (fig. 47).

Gazele arborelui, care și-au cedat căldura pentru încălzirea cu explozibil în recuperatoare, au încă o temperatură suficient de ridicată (400-600 °С) și pot fi utilizate ca agent termic în alte scopuri. În ultimii ani, această căldură din gazele recuperatoare a început să fie utilizată în HRSG-uri pentru încălzirea apei, producția de abur, care, în unele cazuri, este chiar utilizată pentru mici centrale termice care furnizează energie electrică cuptoarelor și altor echipamente de turnătorie.

Echipamente pentru alimentarea cu aer a cuptorului

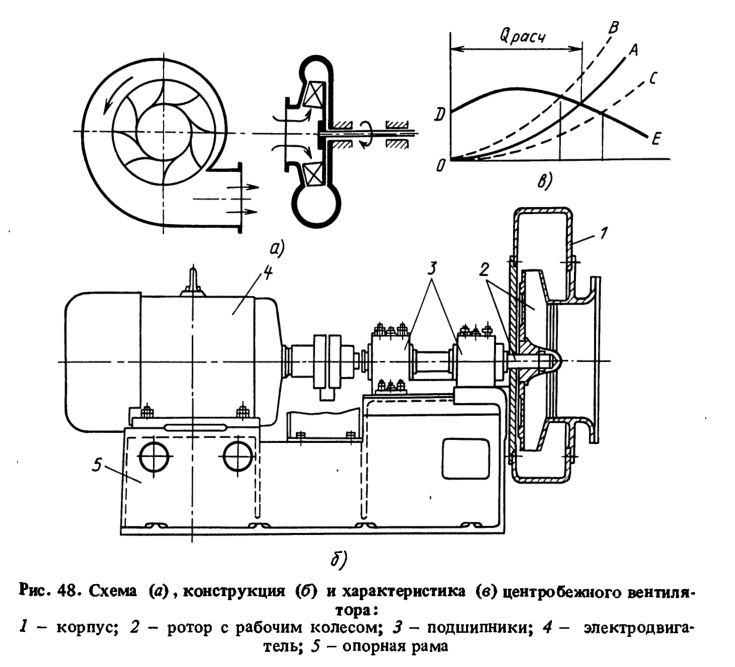

Aerul este alimentat la lăncile cuptorului cu ajutorul mașinilor de suflat, de obicei centrifugale (Fig. 48), pe arborele rotorului care se rotește în rulmenți, rotor cu palete în cantilever. Aerul este aspirat în camera spirală prin racordul central de aspirație și expulzat de paletele rotorului sub acțiunea forțelor centrifuge prin racordul de refulare. Performanțele ventilatoarelor și suflantelor centrifugale și presiunea generată de acestea depind de viteza rotorului, diametrul rotorului, numărul și forma paletelor, numărul de trepte.

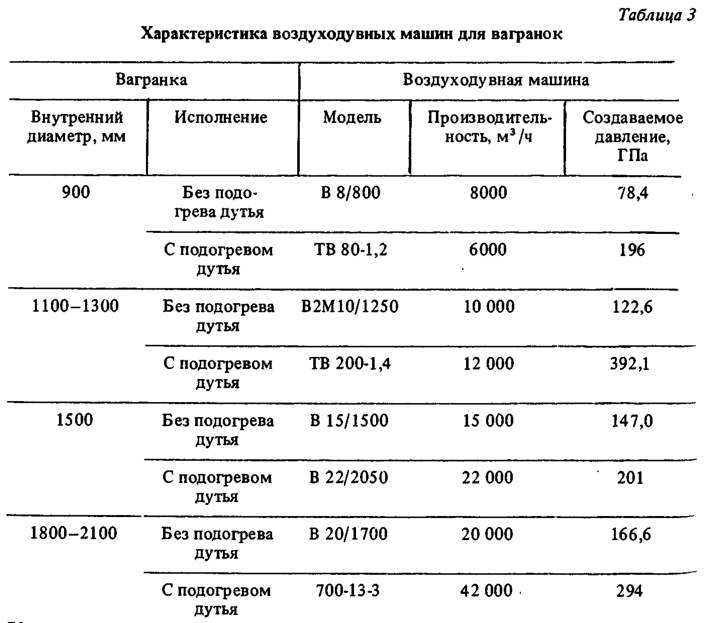

Principalele caracteristici tehnice ale mașinilor suflante sunt exprimate sub formă de dependențe grafice ale productivității, presiunii diferențiale create, consumului de energie (fig. 48, c). După cum rezultă din grafic (fig. 48, c), productivitatea Q a unei mașini suflante depinde de presiunea P creată de aceasta, egală cu rezistența căii de aer pe care funcționează. Această dependență, denumită caracteristica suflantei, este reprezentată pe grafic prin curba DE. Rezistența căii de aer a suflantei, egală cu suma pierderilor de sarcină în suflantă, recuperator și conductele de aer, depinde, de asemenea, de cantitatea de aer furnizată suflantei. Pe grafic, această dependență este reprezentată de curba OA, Punctul de intersecție al curbelor OA și DE corespunde capacității nominale a suflantei Qcalculată. Pentru a modifica această capacitate este necesară creșterea sau scăderea rezistenței căii de aer a cuptorului (curbele OB și OC). În practică, acest lucru se realizează prin intermediul unor supape fluture de reglare instalate în liniile de suflare ale furnalului. În cazul în care suflantele nu asigură capacitatea necesară, se poate prevedea funcționarea paralelă sau secvențială a suflantelor. Caracteristicile suflantelor pentru furnale sunt prezentate în tabelul 3.

Echipament pentru încărcarea și încărcarea materialelor de încărcare

Procesul de încărcare și încărcare a încărcăturii în cuptor constă în trei operațiuni tehnologice: alimentarea cu materiale de încărcare a dispozitivului de măsurare a masei, dozarea și alimentarea încărcăturii în cuptor.

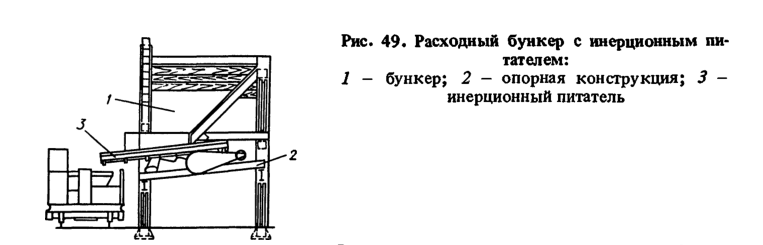

Introducerea încărcăturii în dispozitivele de măsurare a masei se face prin intermediul unor buncăruri de curgere cu alimentatoare sau prin intermediul unui electromagnet. Rezervoarele de consum pentru alimentarea încărcăturii sunt echipate cu alimentatoare de tip trak, alimentatoare inerțiale sau electrovibratoare (fig. 49) instalate sub rezervoare. Toate aceste alimentatoare nu asigură întotdeauna o alimentare uniformă a încărcăturii către dispozitivul de măsurare a masei, în special în cazul în care sosesc bucăți mari. Setul de încărcare cu ajutorul unui electromagnet cu capacitate de încărcare reglabilă se caracterizează prin fiabilitate și simplitatea mecanismelor. Nu este necesară tăierea fină a materialelor de încărcare. Materialele de încărcare sunt introduse în dispozitivul de măsurare a masei cu ajutorul unei macarale cu spălător magnetic. Dozarea se realizează prin așezarea preliminară pe spălător a unei cantități ușor mai mari de încărcătură și prin aruncarea ulterioară a bucăților în exces înapoi în containere, în conformitate cu indicațiile cântarelor macaralei sau prin aruncarea treptată a încărcăturii în cântarele buncărului pentru a obține masa specificată. Descărcarea se face prin reducerea treptată a capacității de încărcare a spălătorului magnetic.

Dispozitivele de măsurare a masei sunt supuse unor șocuri semnificative și atmosferei prăfuite în condiții de colectare și dozare a încărcăturii. În aceste condiții, tensiometrele și senzorii de compresie magnetoelastică sunt cele mai comune pentru fixarea masei încărcăturii

Cel mai comun mecanism de încărcare a încărcăturii în cuptor este un elevator cu cupă înclinată. Încărcarea încărcăturii cu ajutorul unei macarale amestecătoare permite utilizarea unei macarale pentru încărcarea mai multor cuptoare. Cu toate acestea, în acest caz, sunt necesare mecanisme suplimentare (cărucioare sau transportoare cu role) pentru a transfera găleata cu încărcătură de la locul de cântărire la troliu.

Mecanisme auxiliare pentru granulația zgurii și colectarea deșeurilor după ieșirea din cuptor.

Principiul de funcționare al sistemului de granulare a zgurii este răcirea bruscă a jetului de zgură fierbinte care coboară prin jgheabul de zgură cu ajutorul unui jet de apă. În acest moment, zgura se solidifică, se sparge în particule mici și este transportată de fluxul de apă către rezervoarele de decantare. Apa clarificată din rezervoarele de decantare este răcită în turnul de răcire și trimisă înapoi în jgheabul de zgură.

Cutiile montate pe cărucioare sunt utilizate pentru a îndepărta deșeurile generate după ce cuptorul a fost scos din funcțiune. Cu ajutorul unui troliu, căruciorul este scos de sub cuptor în zona de funcționare a unui dispozitiv de ridicare, cu ajutorul căruia deșeurile sunt descărcate pe un mijloc de transport cu motor sau pe o platformă feroviară.

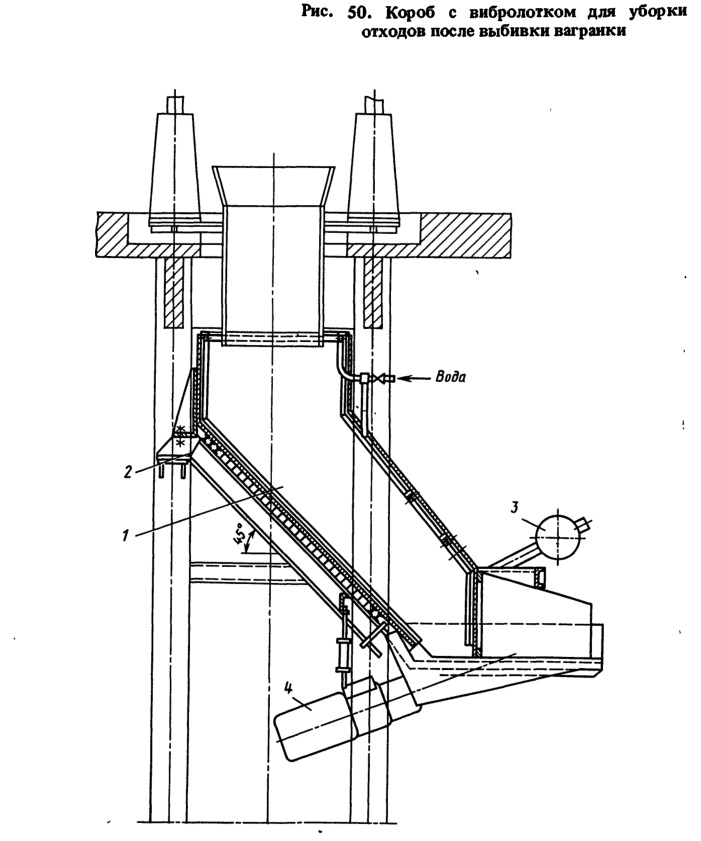

Atunci când bate-piloți sunt instalați la primul etaj, dispozitivul de îndepărtare a deșeurilor (fig. 50) constă dintr-un buncăr de recepție 7, o structură de susținere 2, un mecanism de deschidere și închidere a capacului 3 și o tavă de vibrații 4. În timpul vibrospălării, ușile buncărului sunt închise și presate în jos de cilindri hidraulici sau pneumatici. Se furnizează apă în buncăr pentru a răci reziduurile de topire, care sunt descărcate din buncăr după ridicarea ușii direct în corpul mașinii.