Pentru reducerea consumului de combustibil și de resurse energetice, precum și pentru reducerea poluării mediului natural, este necesar să:

- îmbunătățirea și optimizarea proceselor tehnologice existente;

- introducerea de noi tehnologii și echipamente care să economisească energie și să nu producă deșeuri

- reorganizarea structurală a industriei prin reducerea ponderii industriilor energo-intensive;

- extinderea utilizării resurselor regenerabile de energie.

Să detaliem câteva exemple de măsuri eficiente de economisire a energiei.

În producția în furnal, este important să se reducă consumul de cocs pe tonă de fontă brută topită (costul cocsului reprezintă până la 60% din costul fontei brute). Acest lucru se realizează, de exemplu, prin utilizarea gazelor naturale, îmbogățirea suflării cu oxigen, suflarea cărbunelui pulverizat ca înlocuitor parțial al cocsului.

În producția de oțel, se recomandă înlocuirea cuptoarelor în aer liber cu unități de producție a oțelului cu două rezervoare, dezvoltarea în continuare a BOF, a producției de oțel electric și a prelucrării oțelului în afara cuptorului.

În producția de laminare este necesar să se realizeze o introducere largă a tehnologiei de turnare continuă.

Până în prezent, căldura fizică a gazelor de furnal nu este utilizată în uzinele metalurgice (temperatura gazelor este de aproximativ 300 °C), iar energia potențială a presiunii gazelor de furnal nu este utilizată în majoritatea uzinelor.

Căldura fizică a cocsului nu este utilizată; pentru utilizarea acesteia este necesară construirea unor instalații de stingere uscată a cocsului.

Gazul de conversie este evacuat cu postcombustie completă și nu este utilizat drept combustibil.

La o serie de întreprinderi există posibilități de utilizare mai completă a căldurii fizice a produsului finit în procesele tehnologice ulterioare: fontă brută în producția de oțel și oțel în laminare.

Căldura fizică a zgurii metalurgice nu este utilizată.

Conținut

Economisirea energiei la instalațiile noi

Atunci când se construiesc instalații noi, ar trebui utilizate toate metodele de reducere a costurilor energetice care au fost testate la întreprinderile existente. Am vorbit despre unele dintre acestea. Aici ne vom referi la una dintre cele mai importante probleme pentru industrie.

În prezent, majoritatea unităților metalurgice sunt răcite cu apă. Toată căldura preluată de apă se pierde iremediabil. Dacă în locul răcirii cu apă se utilizează răcirea prin evaporare, se va reduce semnificativ necesarul de apă, se va multiplica durata de viață a sistemelor de răcire, iar aburul obținut în timpul răcirii unităților metalurgice poate fi utilizat pentru nevoi tehnologice, pentru încălzire și alimentare cu apă caldă, precum și în diferite tipuri de centrale electrice: turbogeneratoare, turbosuflante.

Turnarea continuă a oțelului reduce semnificativ intensitatea energetică a procesului de fabricare a oțelului și a producției de laminare. Această turnare este realizată cu ajutorul mașinilor de turnare continuă (CCM). Pentru o tonă de lingouri, mașinile de turnare continuă economisesc 60 kg de cărbune cocsificabil, peste 50 kg de petrol, 40 m 3 de gaze naturale, 9 m 3 de oxigen și aproximativ 1500 kWh de energie electrică.

Ar trebui să se acorde o atenție deosebită utilizării mai complete a combustibilului și a căldurii ER, în special a gazelor BOF și de feroaliaje. Ar trebui utilizate HER cu potențial scăzut: abur de joasă presiune, apă caldă, emisii de ventilație etc. Deoarece utilizarea metodelor uscate de purificare a gazelor contribuie la îmbunătățirea utilizării HER, ar trebui să se acorde prioritate aparatelor pentru purificarea uscată a gazelor.

La construcția și reconstrucția CHPP-PVS este necesar să se utilizeze echipamente care funcționează cu abur cu parametri ridicați (presiune de până la 14 MPa la temperatura de 550°С). Acest lucru asigură creșterea eficienței centralelor electrice cu aburi și, în consecință, duce la economisirea resurselor energetice.

În concluzie, trebuie remarcat faptul că economisirea eficientă a energiei este imposibilă fără introducerea sistemelor automatizate de producție și control al proceselor.

Resurse secundare de energie

Ca cea mai mare industrie consumatoare de combustibil, metalurgia feroasă are o serie de particularități. Procesele tehnologice la temperaturi ridicate din metalurgie au o eficiență relativ scăzută de utilizare a combustibilului. O parte semnificativă a energiei introduse în proces părăsește unitatea cu produsul principal, subprodusele, produsele de ardere. Această energie poate și ar trebui să fie utilizată ca resurse energetice secundare.

În prezent, între 30 și 80% din cererea de energie termică a întreprinderilor metalurgice este acoperită prin utilizarea SER. Cea mai mare cantitate de energie termică provenită de la instalațiile de utilizare este utilizată la combinatele siderurgice Ilyich Iron and Steel Works și Azovstal Iron and Steel Works. Ilyich Iron and Steel Works și Azovstal, Mariupol.

Trebuie remarcat faptul că o producție semnificativă de HER într-o serie de procese tehnologice nu este un avantaj al acestor procese. Tehnologia energetică construită rațional ar trebui să asigure utilizarea maximă a căldurii în procesul de lucru cu un minim de căldură și alte deșeuri, ceea ce duce în cele din urmă la crearea unei tehnologii fără deșeuri.

Surse de resurse energetice secundare

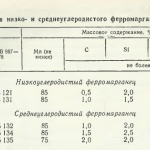

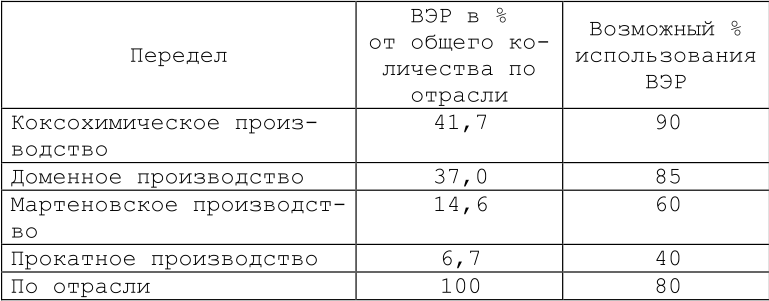

Fiind una dintre industriile cele mai consumatoare de combustibil, metalurgia are o serie de particularități. Procesele tehnologice la temperaturi ridicate conduc la o eficiență relativ scăzută a utilizării combustibililor. În același timp, o parte semnificativă a energiei introduse în proces părăsește unitatea cu purtători de energie, care pot fi apoi utilizați ca resurse energetice secundare. Distribuția FER în funcție de principalele procese metalurgice este prezentată în tabelul 12.1.

Clasificarea FER

În funcție de tipul de energie, HER sunt împărțite în combustibile (combustibil), termice și de suprapresiune a gazelor.

HER combustibile includ subproduse ale proceselor tehnologice, care pot fi utilizate ca energie sau combustibil tehnologic.

HER termice sunt căldura fizică a produselor principale și secundare ale proceselor tehnologice, gazele reziduale ale unităților tehnologice, precum și sistemele de răcire ale elementelor acestora. Dacă această căldură este utilizată pentru încălzirea materiilor prime sau a aerului, adică este returnată procesului tehnologic, nu se referă la HER.

HER a gazelor suprapresiune este energia potențială a gazelor care ies din unitățile tehnologice cu suprapresiune, care poate fi utilizată în instalațiile de utilizare pentru obținerea altor tipuri de energie.

Caracterizarea HER

Caracteristicile HER combustibile

În industria siderurgică, HER combustibile includ gazul de furnal, gazul de feroaliaj, gazul de convertor și uneori gazul de cocserie.

Gazul de furnal este produs în timpul topiturii fierului în furnalele înalte. Randamentul și compoziția sa chimică depind de proprietățile încărcăturii și ale combustibilului, de modul de funcționare al furnalului, de metodele de intensificare a procesului și de alți factori. Producția de gaz variază între 1500-2500 m 3 pe tonă de fontă brută. Ponderea componentelor incombustibile (N2 și CO2) în gazul de furnal este de aproximativ 70%, prin urmare are o căldură de ardere scăzută (3-5 MJ/m 3 ).

La arderea gazului de furnal, temperatura maximă a produselor de ardere este de 1400-1500 °C. Dacă gazul și aerul sunt încălzite înainte de ardere, temperatura produselor de ardere poate crește semnificativ.

La ieșirea din furnal, gazul este contaminat cu praf de grătar care conține oxizi de fier, siliciu, aluminiu, mangan, sulf și alte componente prezente în încărcătură. Conținutul de praf din gazul de furnal este foarte ridicat și ajunge la 20-25 g/m 3 , prin urmare acesta poate fi utilizat drept combustibil numai după purificare.

Atunci când gazul de furnal este utilizat pentru încălzirea cuptoarelor de cocs, a încălzitoarelor de aer ale furnalelor, precum și în turbinele de utilizare fără compresor (UCT), conținutul său de praf nu trebuie să depășească 4 mg/m 3 .

Gazul de feroaliaj este generat în timpul topiturii feroaliajelor în cuptoarele de recuperare a minereurilor. Gazul din cuptoarele închise poate fi utilizat drept combustibil HER. În cuptoarele deschise, datorită accesului liber la aer, gazul arde pe grătar.

Randamentul și compoziția gazului de feroaliaj depind de calitatea aliajului care urmează să fie topit, de compoziția încărcăturii, de modul de funcționare a cuptorului, de capacitatea cuptorului etc. Compoziția gazului: 50-90% CO, 2-8% H2, 0,3-1% CH4, 2-5% CO2 , O2 2. Temperatura maximă a produselor de ardere este de aproximativ 2000 °C. Conținutul de praf din gaz este ridicat și se ridică la 30-40 g/m 3 .

Gazul de conversie este produs în timpul fabricării oțelului în convertoarele de oxigen. Producția sa variază, în medie, de la 80 la 100 m 3 pe tonă de oțel. Gazul este caracterizat de un conținut ridicat de praf, de până la 200 g/m 3 . Compoziția depinde de proprietățile încărcăturii, de modul și intensitatea suflării, de designul tuyerei, de tipul de proces și de alți factori. Componenta principală este monoxidul de carbon CO. După purificare, compoziția gazului este aproximativ următoarea: 70-80% CO; 15-20% CO2; 0,5-0,8% O2 ; 3-12% N2. Căldura de ardere este de 8,4-9,2 MJ/m 3 . Temperatura maximă de ardere atinge 2000 °C.

Gazul de cocs este produs în procesul de producție a cocsului (sinterizarea încărcăturii de cărbune) în cantitate de 400-460 m 3 pe tonă de cocs. Acesta este utilizat drept combustibil după extragerea unui număr de produse chimice valoroase.

Compoziția gazului de cocserie depinde de proprietățile încărcăturii de cărbune și de condițiile de cocsificare. Fracțiunile volumice ale componentelor din gaz se încadrează în următoarele limite: 52-62% H2; 0,3-0,6% O2; 23,5-26,5 % CH4; 5,5-7,7 % CO; 1,8-2,6 % CO2. Căldura de ardere este de 17-17,6 MJ/m 3 , temperatura maximă a produselor de ardere este de aproximativ 2000 °C.

Caracteristicile HER termice

Ponderea HER termice în producția totală de HER este de aproximativ 30%.

Căldura fizică a produsului finit și a zgurii

Din cuptoarele și unitățile de producție metalurgică produsul finit și zgura ies cu temperaturi ridicate. În majoritatea cazurilor, fierul și oțelul sunt produse intermediare ale producției metalurgice, iar căldura lor fizică este, de regulă, utilizată în prelucrarea ulterioară: fierul — în producția de oțel, oțelul — în producția de laminare. Prin urmare, căldura lor fizică în cadrul acestei utilizări nu este atribuită ER.

Cantitatea de energie termică care poate fi obținută prin utilizarea căldurii zgurii lichide este de aproximativ 6% din căldura procesului tehnologic. Producția de zgură în topirea fierului este de 0,4-0,6 t/t la temperatura de 1400-1500 °C, iar în topirea oțelului — 0,2-0,3 t/t la temperatura de 1500-1600 °C.

Căldura fizică a gazelor secundare

Gazele secundare sunt subdivizate în combustibile și necombustibile (gaze de ardere). Primele se formează direct în procesul tehnologic, iar cele din urmă sunt emise în timpul arderii combustibilului. Sursele de formare a acestora sunt cuptoarele de încălzire și de prăjire, cuptoarele electrice siderurgice, cu foc deschis, bateriile de cocs, convertizoarele de oxigen, mașinile de sinterizare și încălzitoarele de aer ale furnalelor înalte. În unele industrii (siderurgie electrică, prăjire, sinterizare), produsele de ardere sunt amestecate cu gazele de proces.

Gazul de cocserie iese din cocserie la o temperatură de 600-700 °C. Utilizarea directă a căldurii fizice a acestui gaz este dificilă din cauza conținutului său ridicat de gudron.

Temperatura gazului de furnal este de 150-350 °С. Utilizarea căldurii sale fizice este posibilă numai după purificarea uscată.

Dintre gazele combustibile, gazul de convertor are cea mai mare temperatură (1400-1800 °C).

Temperatura gazului de feroaliaj depinde de tipul de aliaj produs. Astfel, la topirea ferromanganului, gazul iese din cuptor la o temperatură de 200-300 °C, iar la topirea ferrosiliciului — 500-700 °C.

Gazele reziduale ale cuptoarelor în aer liber sunt formate din produsele de ardere a combustibilului și din componentele gazoase ale reacțiilor chimice care au loc în procesul tehnologic. Producția de gaze este de 60-80 m 3 pe tonă de oțel, iar conținutul de praf este de 10-15 g/m 3 . Temperatura direct în spatele băii este de 1650 °С, iar în spatele regeneratoarelor de 600-850 °С.

În cuptoarele electrice de oțelărie se formează gaze în procesul reacțiilor chimice. În cazul în care se utilizează arzătoare cu combustibil-oxigen, la gaze se adaugă produse de ardere a combustibilului. Temperatura gazelor înainte de diluarea cu aer este de 1600-1800 °С, conținutul de praf este de 50-60 g/m 3 .

Gazele din cuptoarele de var constau în principal din produse de ardere a combustibilului și gaze formate în timpul descompunerii carbonaților. Producția de gaze a cuptoarelor rotative este de 2500-3000 m 3 /t, temperatura — 750-800 °C. Conținutul lor de praf depinde de tipul de cuptor și variază de la 5 la 75 g/m 3 .

Gazele reziduale ale mașinilor de sinterizat conțin componente ale produselor de ardere ale combustibililor gazoși și solizi, substanțe volatile ale finelor de cocs, precum și produse de descompunere ale carbonaților. Temperatura gazelor este neuniformă pe toată lungimea mașinii; este cea mai ridicată (200-250 °C) în partea din spate a camerelor de vid. Conținutul de praf din gaze este de 4-7 g/m 3 .

În sistemul de încălzire al bateriilor de oxizi se formează produse de ardere, care după regenerator au o temperatură de 250-350 °С.

Gazele reziduale ale cuptoarelor de încălzire sunt formate din produse de ardere a combustibilului și, în funcție de tipul cuptorului, au o temperatură de 800-1300 °С. Căldura lor este utilizată pentru încălzirea aerului, iar temperatura scade la 400-600 °C.

Temperatura gazelor de ardere ale încălzitoarelor de aer din furnaluri înalte este de 200-300 °С și, de obicei, nu este utilizată. Arderea gazului de feroaliaj sub boltă în cuptoare închise cu grătar acoperit produce produse de ardere cu o temperatură de 1600 °С.

HER termice includ, de asemenea, purtători de energie sub formă de vapori de apă, apă caldă obținută în timpul răcirii unităților tehnologice, precum și emisii de ventilație.

HER combustibile și gazele reziduale ale unităților tehnologice sunt caracterizate de un conținut ridicat de praf, prin urmare utilizarea lor ar trebui să fie precedată de purificare.

Principalele direcții de utilizare a HER

Utilizarea termică a produsului finit și a zgurii

Pierderile fizice de căldură cu produsul finit în metalurgia feroasă sunt caracterizate de următorii indicatori (GJ pe 1 t de producție):

- cu sinterizare — 0,63;

- cu cocs — 1,26;

- cu fontă lichidă — 1,05;

- cu oțel lichid — 1,26;

- cu zgură lichidă — 0,84; cu produse laminate — 0,5.

Căldura fizică a produselor cu temperatură ridicată în general poate fi utilizată în conformitate cu una dintre următoarele variante:

- regenerarea căldurii cu returnarea acesteia în procesul respectiv;

- utilizarea tehnologică a căldurii într-un proces ulterior;

- utilizarea energetică a căldurii.

Producția metalurgică este caracterizată prin utilizarea tehnologică ulterioară a căldurii. De exemplu, fonta lichidă produsă într-un furnal înalt este introdusă în cuptoare sau convertizoare în câmp deschis. În acest caz, căldura fizică a fontei brute lichide intră în bilanțul termic al prelucrării ulterioare ca unul dintre elementele de intrare. Este posibil să se utilizeze căldura oțelului lichid în cuptoare de laminare (instalații la cald) sau în mașini de turnare continuă (CCM).

Aceste tipuri de materii prime pentru producția în furnale înalte, cum ar fi sinterul și, în special, cocsul la cald, au o căldură fizică semnificativă.

Sinterul la sfârșitul procesului de sinterizare are o temperatură de 600-900 °C. Căldura fizică a sinterului poate fi utilizată direct în procesul tehnologic și pentru nevoile energetice. Astfel, căldura de întoarcere la cald este utilizată la amestecarea sinterului cu încărcătura de sinter pentru încălzirea acesteia. Aerul direcționat către zona de sinterizare este utilizat pentru răcirea sinterului, unde acesta este încălzit până la 500-600 °C.

Cocsul este evacuat din cuptorul de cocs la o temperatură de 1000-1100 °C. În timpul răcirii sale în unitățile de stingere a cocsului uscat (DCQU), până la 70 % din căldura cocsului înroșit este utilizată în HRSG-uri. Producția specifică de abur este de 0,4 t/t cocs.

Oțelul lichid din unitățile de producție a oțelului pierde o cantitate semnificativă de căldură. Însămânțarea la cald a lingourilor în gropile de încălzire la o temperatură de 800-900 °C reduce aceste pierderi cu 50%, ceea ce, în consecință, conduce la o reducere a consumului de combustibil pentru gropile de încălzire și la o creștere a productivității acestora. O utilizare mai completă a căldurii fizice a oțelului lichid are loc în timpul turnării acestuia pe mașini de turnare continuă (CCM). În acest caz, energia consumată de laminoarele de sertizare, gropile de încălzire și alte echipamente utilizate în tehnologia tradițională de laminare este exclusă din bilanț.

Bancnotele de laminare (blocuri, plăci) provenite de la laminoarele de sertizare au o temperatură de aproximativ 1000 °C. Billetele sunt răcite în stive în aer până la o temperatură de 80 °C, în timp ce căldura fizică a metalului se pierde iremediabil. Există o metodă de răcire a lingourilor în camere cu extragere a căldurii și utilizarea acesteia pentru producerea de abur, reducând astfel suprafața depozitelor, accelerând procesul de răcire, reducând monoxidul de carbon din metal, ușurând condițiile de muncă.

Zgurii sunt un produs secundar al tuturor proceselor metalurgice de topire. Având o temperatură ridicată (1300-1600 °C), zgura metalurgică transportă 3-6% din căldura consumată în procesul tehnologic. În prezent, o parte semnificativă a zgurii rezultate din producția de furnaluri înalte, oțelărie și feroaliaje este utilizată ca materie primă pentru prelucrarea în materiale de construcții. Există anumite dificultăți în utilizarea căldurii din zgură. Principala este eliberarea periodică a acestora din furnale. Schemele posibile de utilizare a căldurii zgurii sunt determinate de modul de granulare a acesteia: umedă (apă), uscată (aer) și prin contact (pe suprafețe mobile răcite). Căldura de zgură poate fi utilizată în scopuri tehnologice și energetice. În principiu, în instalațiile de recuperare a căldurii proiectate pentru utilizarea căldurii de zgură, se produce apă caldă pentru nevoile de încălzire.

Utilizarea căldurii din gazele de ardere ale cuptoarelor metalurgice

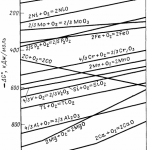

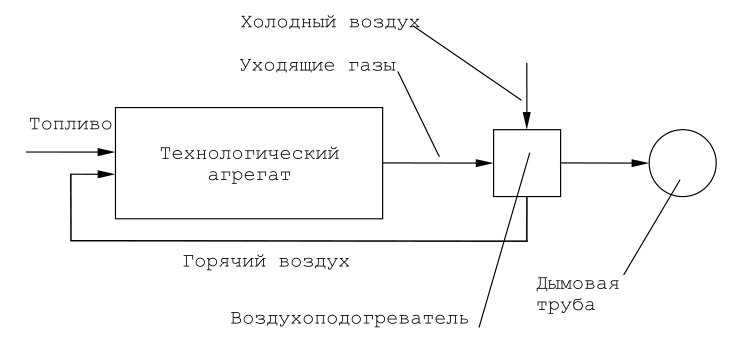

Căldura gazelor de ardere ale cuptoarelor metalurgice poate fi utilizată conform a trei scheme principale: închisă sau tehnologică; deschisă sau energetică; și combinată. În circuitul închis (fig. 13.1), datorită căldurii gazelor de ardere din schimbătoarele de căldură regenerative (contactul alternativ al purtătorilor de căldură calzi și reci cu aceleași suprafețe ale aparatului) sau recuperative (schimbul de căldură între purtătorii de căldură se realizează continuu prin peretele care îi separă) se încălzește aerul de explozie, uneori gazul ars sau materialele de încărcare. În același timp, o parte din căldura gazelor de evacuare este returnată aparatului, ceea ce permite reducerea consumului de combustibil.

În circuitele deschise, căldura gazelor de ardere este utilizată în HRSG-uri, iar aburul produs de acestea este utilizat în turbogeneratoare sau pentru nevoile de proces.

În schemele combinate, care sunt o combinație de circuite închise și deschise, se utilizează atât schimbătoare de căldură, cât și HRSG-uri.

Utilizarea căldurii rezultate din răcirea elementelor cuptorului

În instalațiile de procesare la temperaturi ridicate, condițiile de serviciu ale zidăriei refractare și ale structurilor metalice sunt extrem de dificile. Prin urmare, răcirea elementelor este utilizată pentru a asigura fiabilitatea unității cuptorului și pentru a-i crește durata de viață. Mai mult de jumătate din toată apa consumată de o uzină metalurgică este utilizată pentru răcirea cuptoarelor. Apa tehnică este utilizată pentru răcirea cuptoarelor, ceea ce duce la depunerea de sare în elemente și, adesea, la arderea rapidă a acestora. Căldura de răcire din bilanțurile termice ale cuptoarelor reprezintă 10-30% din căldura introdusă în cuptor. În cazul răcirii cu apă, toată căldura eliminată este pierdută.

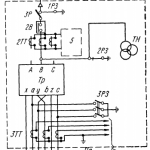

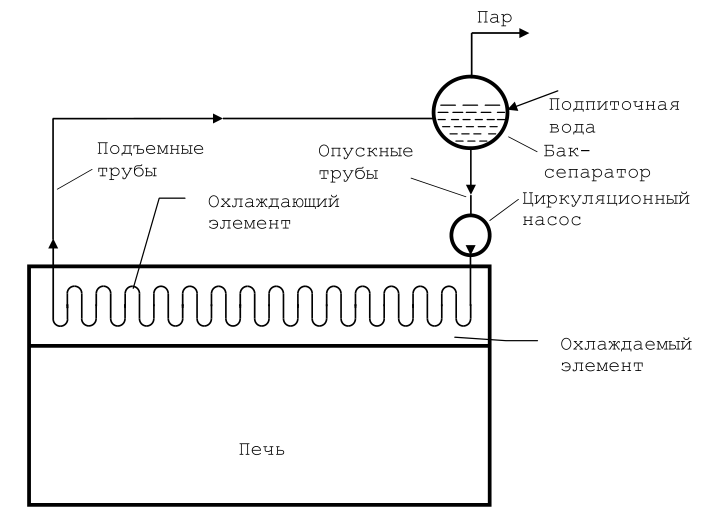

În 1946, inginerii sovietici S.M. Andonyev și G.E. Krushel au dezvoltat un sistem de răcire prin evaporare (ECS) în care apa se transformă în vapori și extrage intensiv căldura din pereții elementelor răcite (Fig. 13.2). Circulația naturală a apei în circuitul de răcire se realizează datorită diferenței de densitate dintre apă și amestecul vapori-apă format în elementul răcit ca urmare a încălzirii acestuia. Deoarece evaporarea a 1 kg de apă consumă aproximativ 2260 kJ de căldură (la presiunea atmosferică), iar încălzirea acesteia până la punctul de fierbere aproximativ 250-290 kJ, fiecare kg de apă la răcirea prin evaporare preia aproximativ 2500 kJ de căldură. La răcirea cu apă, 1 kg de apă nu poate absorbi mai mult de 40-45 kJ, deoarece încălzirea apei tehnice, pentru a evita depunerea de sare și formarea de calcar, nu trebuie să depășească 60-65 °C.

Astfel, la răcirea prin evaporare consumul de apă este redus de zeci de ori în comparație cu răcirea cu apă. În același timp, înlocuirea apei de proces cu apă purificată chimic conduce la o durată de viață de 5-10 ori mai mare a elementelor răcite. La răcirea prin evaporare, consumul de energie pentru alimentarea cu apă este redus, nu este nevoie să se construiască conducte de apă voluminoase și costisitoare, stații de pompare, turnuri de răcire, bazine, iazuri.

Răcirea prin evaporare este utilizată în furnalele înalte, în furnalele cu vatră deschisă și în furnalele de încălzire. Circulația apei în sistem este de obicei naturală, dar poate fi forțată cu ajutorul unei pompe de circulație atunci când circulația naturală nu este suficient de eficientă.

HRSG-uri

Cazanele de recuperare a căldurii (cazane fără gaze de ardere) sunt concepute pentru producerea de abur prin utilizarea căldurii gazelor de ardere din unitățile tehnologice. În metalurgia feroasă, temperatura gazelor de ardere în diferite cuptoare este de 500-1800 °C. Prin urmare, există cazane de utilizare diferențiate de tip radiativ, radiativ-convectiv și convectiv. Cazanele din primele două tipuri sunt utilizate în producția de convertoare, unde temperatura gazelor este mai mare de 1000 °С.

Cele mai răspândite sunt HRSG-urile de tip convectiv. Acestea sunt instalate în spatele cuptoarelor cu foc deschis, de încălzire, de prăjire și a altor cuptoare. Aceste cazane sunt proiectate pentru utilizarea gazelor cu o temperatură de 600-850 ° C. În funcție de dispunerea suprafețelor de încălzire și a traseului gazului, se disting CHP convective cu tuburi de gaz și cu tuburi de apă.

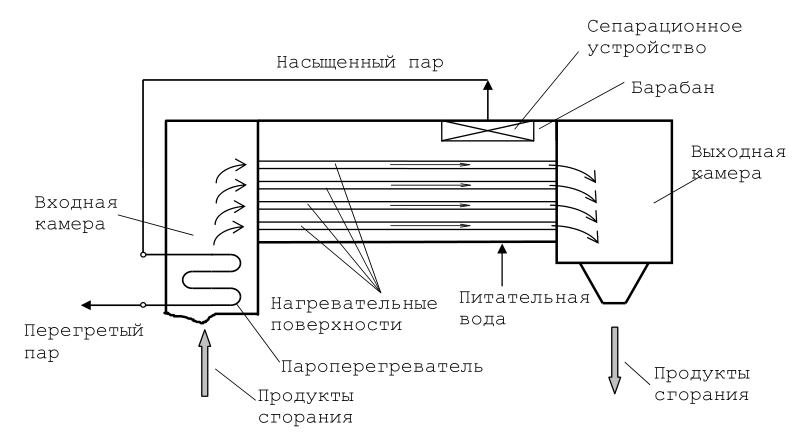

CHSG cu tuburi de gaz

Principala caracteristică a HRSG-urilor cu tuburi de gaz este mișcarea gazelor fierbinți în interiorul tuburilor care formează suprafețele de încălzire ale cazanului, apa și amestecul abur-apă fiind în afara tuburilor cu gaz. Grupurile de cogenerare cu tuburi de gaz funcționează cu circulație naturală, au dispunerea orizontală a suprafețelor de evaporare plasate în interiorul tamburului (fig. 13.3). În tambur există, de asemenea, un dispozitiv de separare pentru separarea apei și a aburului saturat. Camerele de admisie și de evacuare sunt atașate la tamburul cazanului.

Conform acestei scheme, sunt executate cazanele KU-16 și KU-40, proiectate pentru un volum al gazelor de intrare (luând în considerare aspirația aerului în fața acestora) de 16000 și 40000 m 3 /h. Acestea produc abur supraîncălzit cu presiunea de 0,9-1,4 MPa și temperatura de 250 °C în cantitate de 1,6-2,8 și respectiv 7,8 t/h. Cazanele sunt echipate cu dispozitive de curățare a suprafețelor de încălzire și dotate cu echipamente de instrumentație și control.

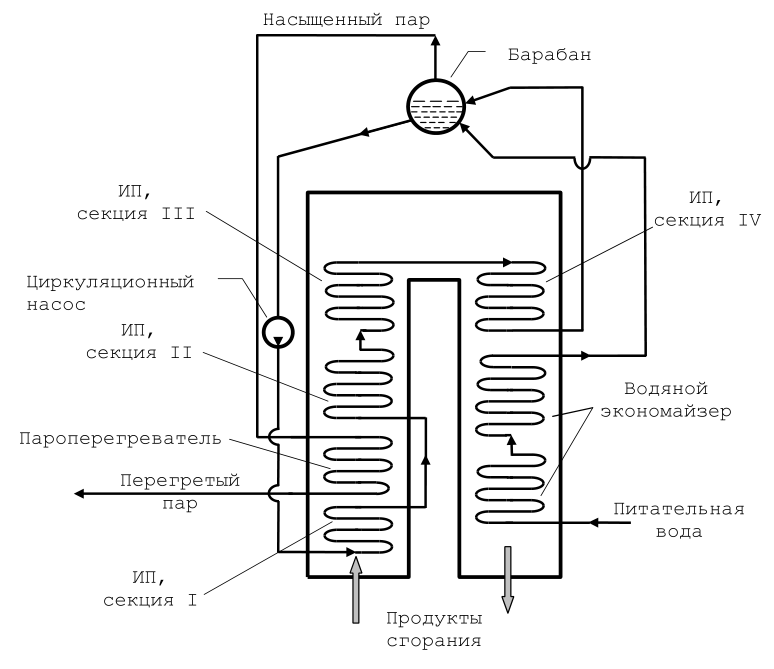

HRSG cu țevi de apă

HRSG-urile cu tuburi de apă diferă de HRSG-urile cu tuburi de gaz prin faptul că gazele de eșapament ale cuptoarelor se deplasează de-a lungul conductelor de gaze ale cazanului, iar suprafețele tuburilor evaporatorului formate din pachete de serpentine sunt plasate în conductele de gaze pe calea gazelor. Amestecul vapori-apă circulă în interiorul tuburilor. Cazanele au dispunere în formă de turn și în formă de U (fig. 13.4). Pentru instalarea în spatele unităților de proces, cazanele sunt selectate în funcție de volumul gazelor de ardere care urmează să fie utilizat (KU-50, KU-60, KU-80, KU-125, KU-150). Numerele indică volumul gazelor de ardere, mii m 3 /h. Temperatura gazelor la intrare este de 600-850 °С. Dispunerea cazanului orizontal (KU-50), turn (KU-100B), în formă de U (restul). Cazanele sunt cu un singur tambur, o secțiune a suprafeței de evaporare, supraîncălzitorul de abur, alte câteva secțiuni ale suprafețelor de evaporare, economizorul de apă sunt amplasate secvențial de-a lungul fluxului de gaze. Toate suprafețele sunt realizate din țevi de Ø 32×3 mm. Utilizarea țevilor cu diametru mic este cauzată de necesitatea de a plasa o suprafață mare de încălzire în dimensiuni relativ mici ale cazanului în cazul transferului de căldură prin convecție.

Circulația în CHP este forțată în mod repetat, pompa de circulație este instalată pe conducta de coborâre.

Tirajul este asigurat de un evacuator de fum proiectat pentru rezistența sistemului „cuptor-caldă-epurare gaze”. Gazele sunt răcite în CHP la 200-230˚C, ceea ce este suficient pentru funcționarea normală a evacuatorului de fum.

CHP-urile convective produc până la 50 de tone de abur pe oră (CHP-150), cu o presiune de până la 4,5 MPa și o temperatură de 340-400 °C.

Aburul este utilizat pentru acționarea turbinelor cu abur ale evacuatoarelor de cocs (suflarea înseamnă crearea rarefacției), turbocompresoarelor, turbosuflantelor, turbopompelor, turbogeneratoarelor.

Auditul energetic și gestionarea energiei

Dispoziții generale

În cei peste douăzeci de ani care au trecut de la prima criză energetică mondială, au fost elaborate și puse în aplicare în diferite țări noi metode, instrumente și programe pentru a influența consumul de energie. Conceptul-cheie al acestor metode și programe este gestionarea în termeni de furnizare doar a nevoilor necesare, precum și planificarea integrată a resurselor. Principiul de bază al acestui concept este că producătorii de energie și consumatorii de energie au un interes economic comun în realizarea de economii de energie și îmbunătățirea eficienței energetice.

De regulă, economiile semnificative pot fi realizate fără costuri sau cu costuri foarte mici. În acest caz, cel mai important lucru este informația.

Economiile de altă natură pot fi realizate numai prin investiții, iar astfel de investiții sunt profitabile. Perioada de amortizare pentru astfel de investiții poate fi de un an sau doi.

Creșterea intensivă a prețurilor la energie a cauzat majoritatea problemelor nu numai în sectorul energetic, ci și în întreaga economie.

Lipsa resurselor energetice în Ucraina a fost unul dintre cele mai importante motive pentru care majoritatea întreprinderilor și-au redus producția sau sunt pur și simplu inactive din cauza lipsei de resurse energetice. În același timp, consumul specific de energie pe unitate de producție în Ucraina este unul dintre cele mai ridicate din Europa. În multe întreprinderi, doar aproximativ 50% din consumul total de energie este utilizat pentru nevoile de producție. Restul este pur și simplu irosit.

În mod natural, este rezonabil să se înceapă îmbunătățirea eficienței producției acolo unde este posibil să se obțină cea mai vizibilă îmbunătățire la cel mai mic cost. Înainte de a începe acțiunile de creștere a eficienței energetice a întreprinderilor, este necesar să se efectueze un audit energetic al întreprinderii. Un audit este un studiu. De obicei, este recomandabil să se încredințeze o astfel de activitate unor specialiști independenți — auditori energetici, care ar trebui să lucreze în strânsă legătură cu serviciile energetice și tehnologice ale întreprinderii.

Procesul de audit energetic include următoarele etape:

- examinarea inițială a întreprinderii;

- crearea unei hărți a consumului de energie la întreprindere;

- compararea consumului de energie atât pentru întreprindere în ansamblu, cât și pentru procesele și unitățile tehnologice individuale cu datele din literatura de specialitate, datele privind procesele tehnologice similare din alte întreprinderi;

- întocmirea listei cu posibilitățile identificate de economisire a energiei la întreprinderea respectivă, clasificarea măsurilor din punct de vedere al eficienței în raport cu costurile, identificarea acelor propuneri care oferă efectul cel mai mare și rapid realizabil la costuri minime, elaborarea mai detaliată a proiectelor pe baza acestor propuneri.

Pentru întreprinderile noastre, în primul rând, astfel de propuneri pot fi măsuri care vizează eliminarea tuturor tipurilor de scurgeri și pierderi directe prin reparații și reconstrucții simple.

Realizarea unui audit energetic la o întreprindere este o bază necesară pentru implementarea unui sistem de management energetic.

Gestionarea energiei este un sistem de gestionare bazat pe un set de măsurători și verificări tipice, care asigură că întreprinderea funcționează astfel încât să se consume doar cantitatea absolut necesară de energie pentru producție. Gestionarea energiei este un instrument de gestionare a întreprinderii care asigură cunoașterea constantă a distribuției și consumului de resurse energetice în întreprindere, utilizarea optimă a resurselor energetice pentru producție, încălzire și alte nevoi care nu țin de producție.

Gestionarea energiei este realizată de angajații întreprinderii responsabili de utilizarea resurselor energetice.

Auditurile energetice efectuate de auditori energetici profesioniști și apoi gestionarea energiei, care este asigurată de specialiștii întreprinderii înseși — acestea sunt activitățile care ar trebui să înceapă să îmbunătățească eficiența întreprinderilor ucrainene. O astfel de abordare va reduce importurile de purtători de energie scumpi și, pe termen lung, va reduce dependența țării de țările producătoare de energie.

Există opinia că principala pârghie pentru punerea în aplicare a politicii de economisire a energiei ar trebui să fie controlul inspecțiilor, raționalizarea, verificarea respectării normelor și sancționarea utilizării ineficiente a resurselor energetice. Practica mondială a demonstrat că această metodă singură nu poate rezolva problema. Această problemă poate fi rezolvată numai cu ajutorul unei lungi lucrări de explicare, al instruirii oamenilor, al aplicării metodelor economice de influență asupra proceselor de consum de energie. În cele din urmă, toată lumea și la toate nivelurile ar trebui să realizeze — dacă economisești energie, economisești bani.

Metodologia auditului energetic

Metodologia auditului energetic poate fi împărțită condiționat în 4 etape.

Etapa 1

După stabilirea contactului cu conducerea întreprinderii, este necesar să se afle opinia angajaților întreprinderii cu privire la economisirea energiei și abordările lor în acest domeniu, să se afle ce a întreprins întreprinderea în legătură cu economisirea energiei și dacă există planuri pentru viitor. Este recomandabil ca în această etapă auditorul energetic să informeze conducerea întreprinderii cu privire la principalele direcții ale auditului energetic și la rezultatele preconizate.

Apoi sunt colectate date istorice privind consumul de energie (utilizând chestionare standardizate care au fost elaborate). În cursul colectării datelor, se acumulează informații cu privire la principalele facilități și instalații de producție. Este foarte important ca aceste date să fie corecte din punct de vedere obiectiv, să nu fie „lăcuite”; în acest scop, conducerea întreprinderii și angajații acesteia trebuie să fie pătrunși de ideea că cooperarea lor cu auditorul are un scop important pentru întreprindere — îmbunătățirea poziției întreprinderii pe piața produselor, poziția sa mai stabilă.

Etapa 2

Consumul total de energie al diferiților purtători de energie, care este de obicei cunoscut din situațiile financiare, este defalcat pe clădiri individuale, grupuri de procese, procese principale individuale și instalații. Această activitate constă în crearea unei hărți a consumului de energie. Harta este de obicei creată prin efectuarea de măsurători suplimentare în punctele nodale ale instalației, cu ajutorul unor contoare portabile sau fixe. Unele date se bazează mai degrabă pe calcule decât pe măsurători.

În procesul de cunoaștere a companiei, de analiză a datelor din etapa 1 și de cartografiere a consumului de energie, se colectează informații privind consumul de energie al proceselor și instalațiilor individuale. Pe baza acestora, se identifică treptat oportunitățile de economisire a energiei. Pentru a identifica oportunitățile teoretice de economisire a energiei, este util să se compare datele-cheie (de exemplu, consumul de energie pe 1 tonă de producție) cu datele cunoscute din literatura de specialitate și cu informațiile privind instalațiile de producție similare.

Un auditor cu experiență poate identifica rapid multe locații tipice ale posibilelor economii de energie (suprafețe încălzite, scurgeri de energie, izolare deficitară, motoare în funcțiune continuă, temperatură ridicată a gazelor de evacuare etc.).

Toate oportunitățile de economisire a energiei identificate ar trebui enumerate și prioritizate (în funcție de potențialul de economisire în cazul în care fiecare oportunitate este pusă în aplicare). În cazul în care un proces individual sau o instalație utilizează o cantitate mare de energie și există oportunități reale de economisire, aceste economii ar trebui să fie prioritare în comparație cu economiile dintr-un sistem în care consumul de energie este scăzut.

Etapa 3

Posibilitățile de economisire a energiei din lista de „economii posibile” cu prioritate ridicată (potențial ridicat) sunt evaluate mai detaliat din punct de vedere tehnic și economic. Această evaluare poate necesita măsurători suplimentare, consultări cu specialiști în vederea elaborării unui program de economisire a energiei. În cadrul acestui program, oportunităților individuale de economisire a energiei ar trebui să li se acorde priorități clare.

La sfârșitul acestei etape, un raport de audit energetic este prezentat conducerii întreprinderii. În prealabil, este esențial să se discute raportul cu angajații relevanți ai întreprinderii și, în cazul în care unul dintre elementele din raport este criticat de personal, acest element ar trebui analizat în continuare. De asemenea, este important să finalizați această activitate într-un termen scurt — acest lucru crește șansele de a obține o decizie favorabilă din partea conducerii.

Etapa 4

Această etapă implică planificarea și punerea în aplicare a programului de economisire a energiei adoptat. Este posibil ca auditorul energetic să nu participe la această activitate, deoarece el este adesea un expert independent. Cu toate acestea, este recomandabil să fie implicat în calitate de autor al programului pentru a coopera în ceea ce privește funcțiile de control și consultanță în procesul de implementare a programului.

O altă activitate a auditorului poate fi îmbunătățirea sistemului de gestionare a energiei în cadrul întreprinderii. Pe baza unei hărți a distribuției și a consumului de energie, este posibil să se echipeze principalele instalații de producție și de instalare cu contoare și să se dezvolte un sistem de analiză a datelor.

Auditorul energetic ar trebui să fie un generalist cu o bună pregătire teoretică și experiență practică în domeniul economisirii energiei în întreprinderile industriale. Dacă este necesar, el/ea ar trebui să îndeplinească funcțiile unui manager de proiect, implicând specialiștii necesari.

Suportul metodologic pentru expertiza energetică a întreprinderilor și organizațiilor include următoarele documente:

- Caracteristici ale consumului de energie și resurse al întreprinderii.

- Lista celor mai tipice măsuri de economisire a energiei.

- Lista de întrebări privind economisirea energiei de către întreprinderi.

- Pașaport tehnologic.

Raportul privind auditul energetic, realizat după întreaga activitate, are următoarea structură

- pagina de titlu;

- conținut;

- rezumat;

- introducere;

- descrierea întreprinderii;

- modele de consum de energie;

- prezentarea generală a oportunităților de economisire a energiei;

- prezentarea generală a posibilelor programe de economisire a energiei;

- o prezentare generală a aspectelor legate de punerea în aplicare a unui sistem de gestionare a energiei la întreprindere;

- aplicație.