Acest proces vizează în primul rând prevenirea pătrunderii zgurii oxidante în furnal atunci când metalul și zgura sunt eliberate împreună sau când zgura nu este suficient împiedicată să intre în furnalul de oțel, chiar și în cazul cuptoarelor cu fund sau cu sifon. Cantitatea de zgură de furnal care pătrunde în furnal la ieșirea oțelului din BSP este incertă și este comparabilă cu cantitatea de TSS utilizată pentru inducția de desulfurare a zgurii (1-2% din masa de topire) la tratamentul în afara cuptorului în ACOS. Această circumstanță complică sau face imposibil tratamentul de rafinare reproductibil (repetabil prin rezultate) al oțelului în ACOS la un conținut scăzut de sulf și incluziuni nemetalice în timpul tehnologic, asigurând o anumită productivitate ridicată a complexului de producție. În acest sens, pentru producerea de metal cu conținut scăzut de sulf este necesară îndepărtarea obligatorie a zgurii de furnal din cazan înainte de tratarea metalului în afara cuptorului.

Pentru îndepărtarea fosforului este necesar să existe un potențial ridicat de oxigen, datorită prezenței zgurii oxidante care conține 12-20% FeO, bazicitatea ridicată a zgurii (CaO/SiO2£1,8), o suprafață de reacție dezvoltată între oțelul lichid și zgură și o temperatură de proces cât mai scăzută posibil. La rafinarea oțelului în afara cuptorului, atunci când este necesară o desulfurare profundă, cerințele pentru condițiile procesului de desulfurare sunt aproape opuse. Pentru desulfurare este necesară o zgură cu o bazicitate de 2,2-2,4, un potențial scăzut de oxigen asigurat de conținutul de FeO în zgură £1,5%, o temperatură ridicată. Aceste condiții favorizează în mare măsură refosforizarea, adică trecerea inversă a fosforului în metal. Prin urmare, problemele legate de îndepărtarea zgurii de furnal din perioada de oxidare din cazan sunt relevante, în special pentru furnalele cu evacuare a oțelului prin tobogan. Atunci când oțelul este eliberat împreună cu zgura din stivă, poate avea loc reducerea oxizilor de fosfor de către elementele de dezoxidare. În medie, conținutul de P2О5în zgura BOF provenită de la fabricarea oțelului cu fier vechi convențional este de 2,5%, iar cu utilizarea de fier vechi cu conținut ridicat de fosfor conținutul de P în zgura BOF poate ajunge la 10%.2О5 în zgura BOF poate ajunge la 10 %. Prin urmare, fiecare 90 kg de zgură BOF obișnuită poate duce la refosforizarea a 0,001% P. Aceste date arată efectul negativ al zgurii de oxidare din furnal asupra calității oțelului. Prin urmare, este necesar fie să se elibereze metalul fără zgură, fie să se elimine zgura din cazan pentru a reduce transferul de masă între metal și zgură în timpul prelucrării oțelului în cazan. În unele cazuri, este necesar să se efectueze o defosforizare suplimentară a oțelului înainte de dezoxidarea metalului. Problemele refosforizării sunt, de asemenea, de actualitate atunci când oțelul este topit într-un proces cu o singură zgură.

Prevenirea și reducerea contactului dintre metal și zgură și îndepărtarea zgurii pot fi realizate în diferite moduri. La instalațiile discontinue moderne echipate cu un sifon sau cu o ieșire din oțel de fund, este posibil să se prevină aproape complet intrarea zgurii oxidante în cuvă atunci când instalația discontinuă este exploatată cu până la 10% reziduuri de metal lichid în cuptor. Această tehnică este denumită exploatarea cuptorului pe o „mlaștină de metal lichid”. Cu toate acestea, în majoritatea cazurilor în siderurgia electrică și, în special, în turnătorii, eliberarea oțelului în cuvă se realizează cu zgură prin jgheab. Prin urmare, este necesar să se ia în considerare măsuri de reducere sau prevenire a pătrunderii zgurii în cazanul de oțel. Prevenirea pătrunderii zgurii în cuvă poate fi realizată în mai multe moduri. Prima metodă este de a opri eliberarea oțelului atunci când ies primele porțiuni de zgură. Această metodă este simplă, dar nedorită din punct de vedere tehnologic, deoarece duce la supraîncărcarea ieșirii și a unei părți din zgură în groapa cuptorului, ceea ce determină necesitatea întreținerii suplimentare a cuptorului. A doua metodă constă în revărsarea oțelului de la un cazan la altul cu tăierea zgurii. Această metodă este aplicabilă atât pentru topirea convertorului, cât și pentru topirea oțelului în BSP. Cu toate acestea, această metodă reduce temperatura metalului pentru un cazan preîncălzit de 100 de tone cu 25-40 0 C, ceea ce necesită supraîncălzirea metalului în cuptor.

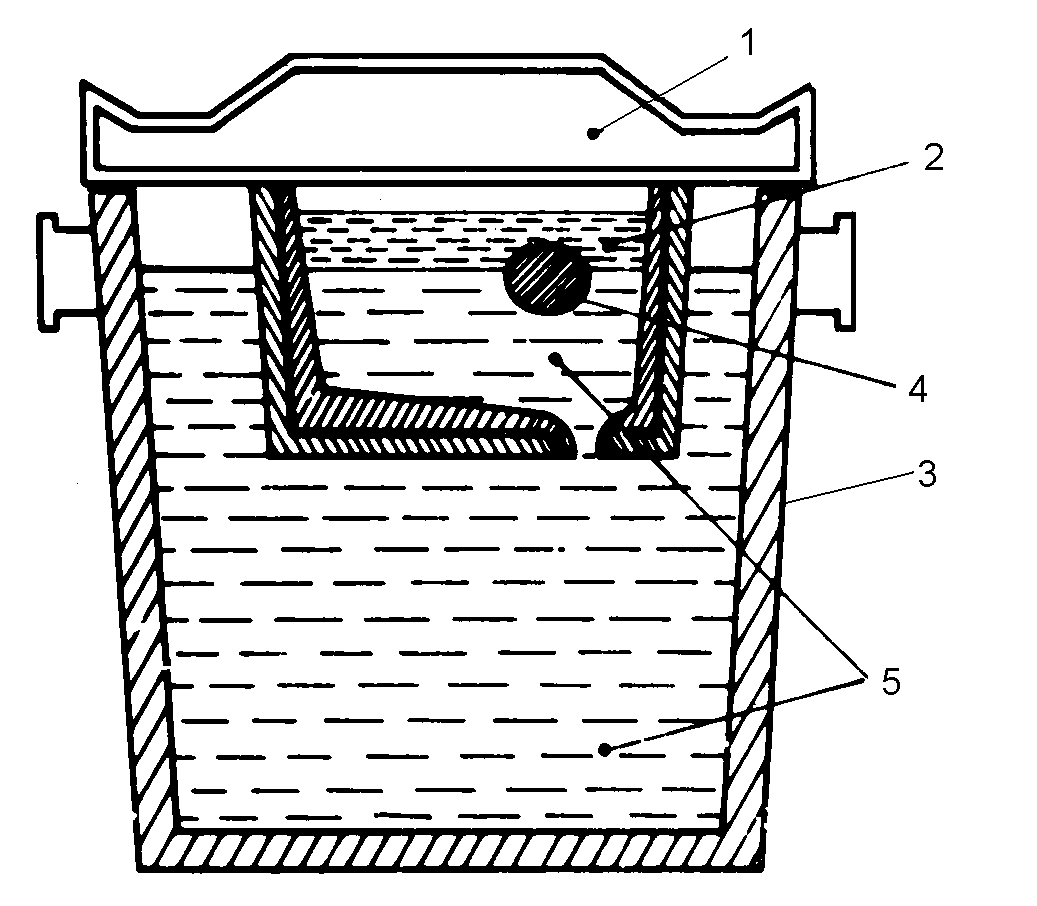

O metodă originală este propusă de inginerii japonezi (Fig.1). Cutia cilindrică tuyere, căptușită la interior și la exterior, este suspendată de un suport (1). La început, oțelul este eliberat direct în cuvă (3), iar apoi, la sfârșitul eliberării, un suport este plasat deasupra cuvei și jetul de oțel intră în cutie. În cutie există o deschidere, care este închisă cu un dop refractar de formă sferică (4). Pe măsură ce cutia se umple, bușonul plutește în sus, asigurând comunicarea oțelului în cazan și cutie, zgura rămânând în cutie. La terminarea turnării, cutia este ridicată cu ajutorul unei macarale, iar oțelul din cutie iese din cutie și intră în cuvă prin deschidere. Atunci când oțelul iese, nivelul zgurii scade și se coboară bușonul, care închide orificiul din cutie, împiedicând intrarea zgurii în cuvă.

Fig.1. Diagrama schematică a instalației de tăiere a zgurii: 1 — suspensie cu cutie cilindrică căptușită; 2 — zgură; 3 — cazan de oțel; 4 — dop refractar; 5 — oțel.

Cea mai frecventă opțiune pentru a minimiza timpul de contact cu zgura este descărcarea zgurii din cazan după eliberarea oțelului. Această metodă este aproape întotdeauna utilizată înainte de tratarea în vid a oțelului în afara cuptorului sau de rafinarea și alierea oțelului în cuvă. Scoria este pompată mecanic din cazan pe un suport special, cu ajutorul unor palete. În 5 minute, până la 90 % din zgură este eliminată. În același timp, temperatura metalului este redusă cu 20 0 C, iar gradul de refosforizare nu depășește 15%. Astfel, la revărsarea a 90 de tone de oțel structural, conținutul de fosfor s-a modificat de la 0,012 la 0,014%. La această metodă, înălțimea cazanului de oțel trebuie mărită cu 1 m.

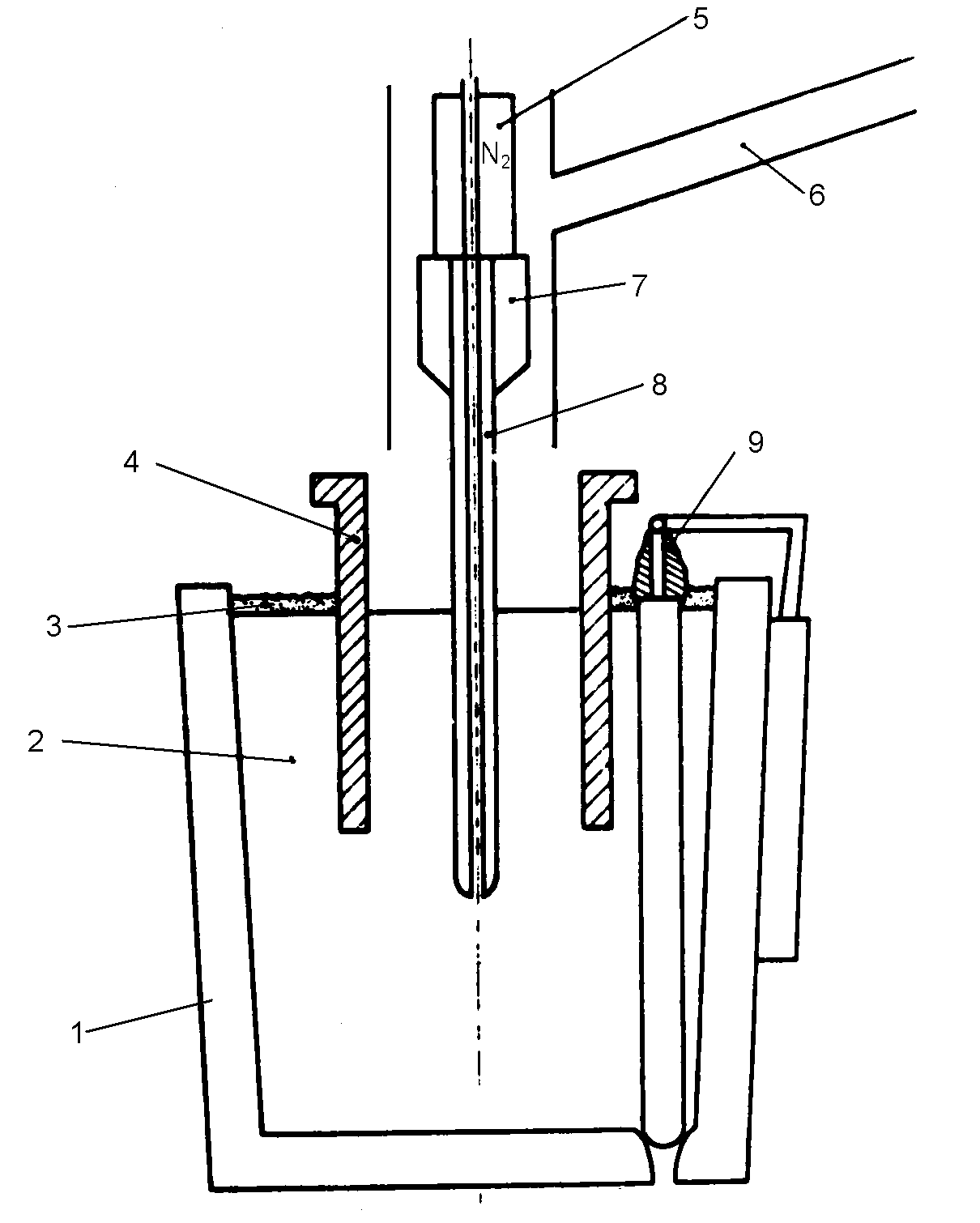

După cum s-a menționat anterior, trebuie luate în considerare problemele legate de eliminarea zgurii de oxidare și, în mod natural, de refosforizare, în special în cazul deoxidării oțelului în afara cuptorului. Gradul de refosforizare poate fi redus prin limitarea timpului și a zonei de contact metal-scură. Acest lucru se poate realiza prin îngroșarea zgurii sau prin introducerea agenților deoxidanți și de aliere direct în oțel, fără contact cu zgura. Figura 2 prezintă o schemă care permite efectuarea acestor operațiuni.

Fig.12.42. Schema dispozitivului de imersie al sistemului ARBED: 1 — cazan; 2 — metal; 3 — zgură; 4 — cilindru din material refractar; 5 — contragreutate; 6 — canal pentru alimentarea cu aditivi; 7 — capac de protecție al tuyerei; 8 — tuyere căptușită; 9 — căptușeală refractară a unității de închidere

Un cilindru (4) fabricat din material refractar și închis pe dedesubt cu un fund de oțel este introdus în cazanul (1) după ce metalul și zgura sunt eliberate. Pe măsură ce cilindrul este scufundat în cazan, zgura este stoarsă pe marginile cilindrului, iar fundul subțire de oțel se topește și oțelul umple cilindrul. Cu ajutorul unui dispozitiv special (6), aditivii (agenți de dezoxidare și de aliere) cad direct pe suprafața metalului, scufundându-se la o anumită adâncime. Dizolvarea aditivilor este intensificată prin suflarea oțelului cu gaz inert prin ansamblul lancei căptușite (6, 7, 8). Pentru a preveni deteriorarea dopului (9), partea superioară a acestuia este acoperită cu argilă refractară. Gradul de refosforizare nu depășește 15%. Atunci când se produce oțel cu conținut scăzut de fosfor (P<0,015%) необходимо проводить дополнительную дефосфорацию стали в ковше.

În timpul eliberării se alimentează sub jetul metalic amestecul de defosforizare, a cărui compoziție poate fi următoarea: var — 2,7-6 kg/t, minereu de fier — 2,7-4 kg/t, fluorină — 0-0,3 kg/t. Pentru a îmbunătăți amestecarea, pe pereții cazanului, în partea centrală a acestuia, sunt amplasate mai multe bare de lemn, a căror ardere contribuie la accelerarea procesului de defosforizare la alimentarea amestecului de zgură sub jet. Prelucrarea oțelului de construcție cu o greutate de 75 de tone în cazan a permis reducerea conținutului de fosfor de la 0,015 la 0,012-0,008%. Cele mai bune rezultate au fost obținute atunci când s-a utilizat un amestec format din toate cele trei componente, cu intensificarea procesului datorită arderii scândurilor de lemn. După 2-3 minute se poate începe operația de deoxidare și aliere.