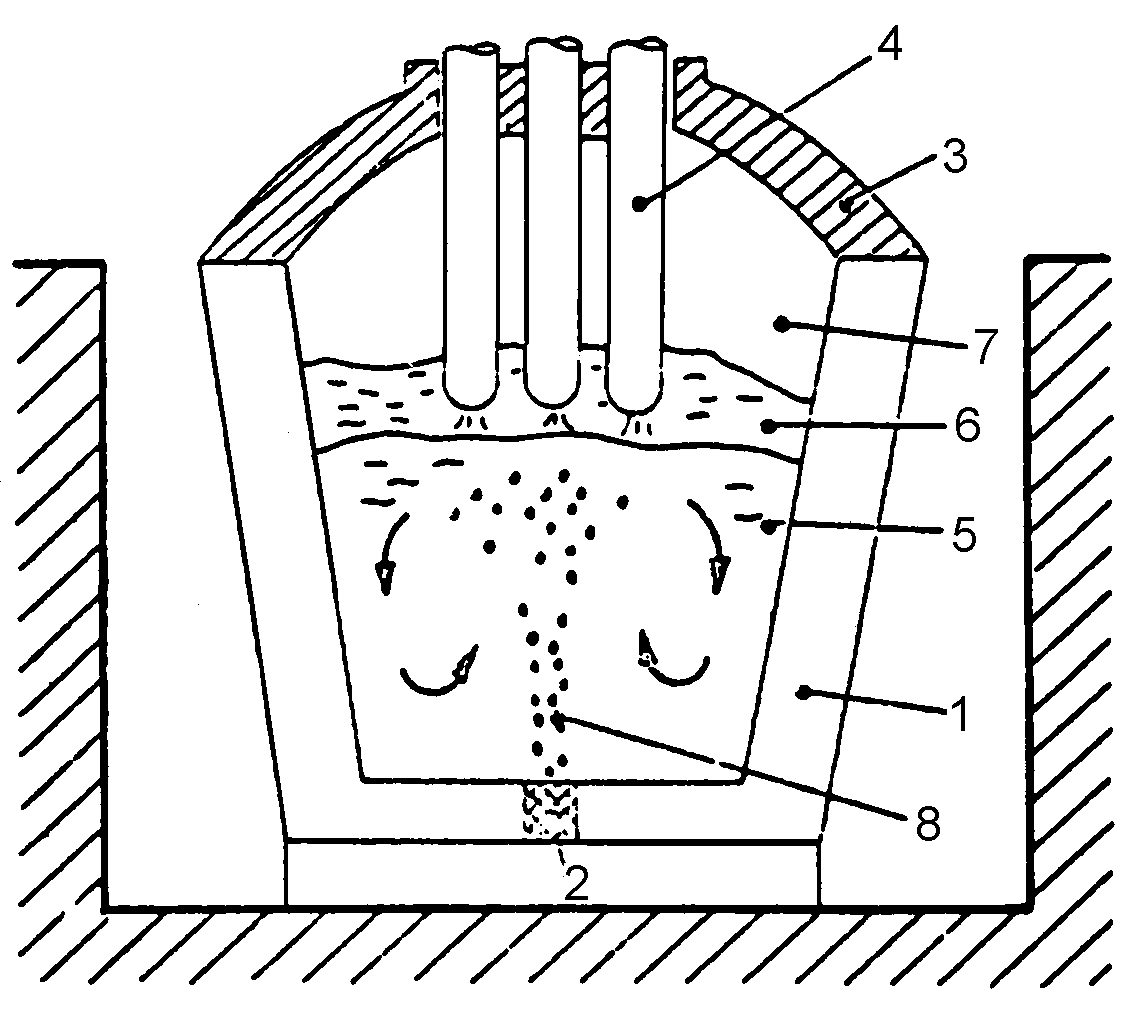

Fig.1. Schema de bază a procesului cu cuptor cu cuvă: 1 — cuvă; 2 — inserție poroasă; 3 — capac; 4 — electrozi; 5 — metal; 6 — zgură sintetică; 7 — atmosferă de reducere; 8 — argon.

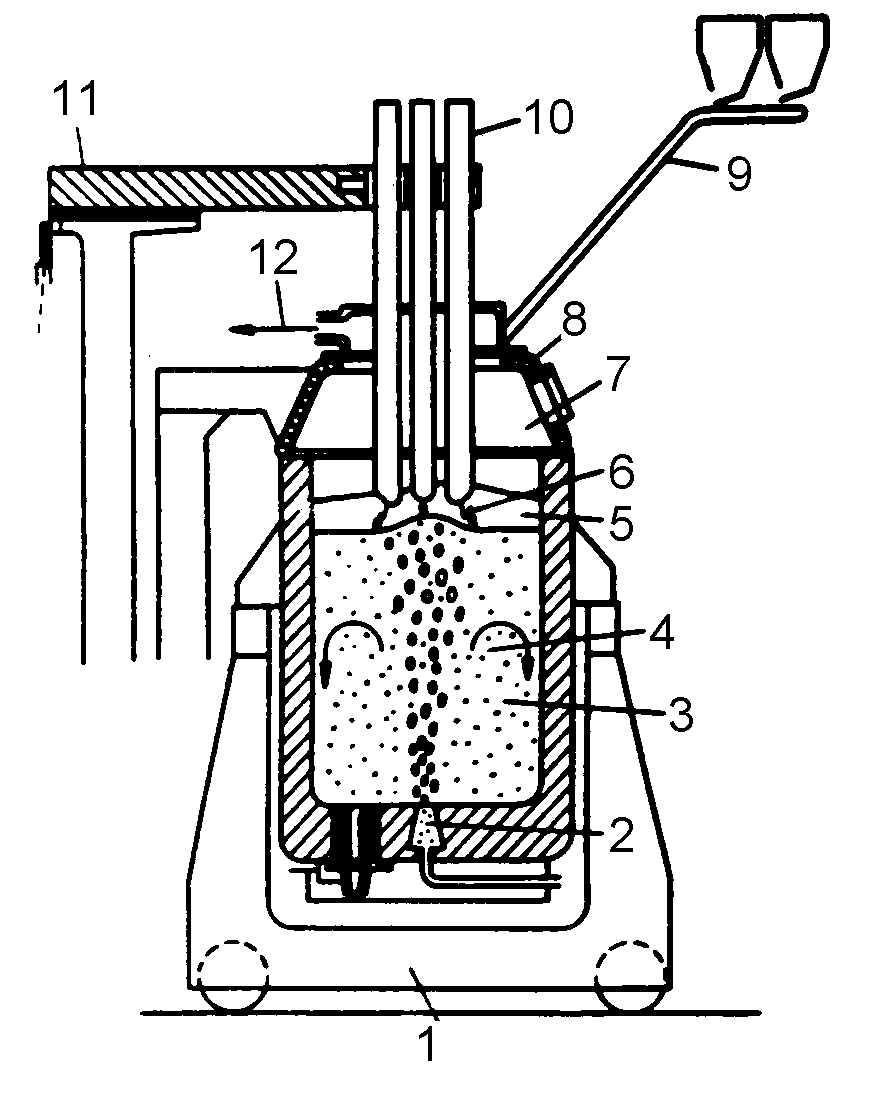

Fig.12.29. Schema instalației sivniță-furnă pentru tratarea cu zgură a metalului: 1 — sivniță de oțel; 2 — dop poros pentru alimentarea cu argon; 3 — metal topit; 4 — bule de gaz inert; 5 — zgură de bază; 6 — arc electric imersat în zgură; 7 — atmosferă inertă; 8 — boltă răcită cu apă; 9 — dispozitiv pentru adăugarea feroaliajelor; 10 — electrozi; 11 — suporturi conductoare pentru electrozi; 12 — evacuare gaze

Datorită prezenței zgurii sintetice corespunzătoare clasei de oțel care urmează să fie prelucrată, sistemul de furnal asigură o utilizare cât mai completă a deoxidanților și a agenților de aliere. Arcul de ardere și oxidarea electrozilor grafitați creează o atmosferă reducătoare, iar conținutul de CO de pe suprafața topiturii ajunge la 70%. Acest lucru asigură o variație foarte scăzută a conținutului principalelor elemente de la o topire la alta, care este (%, %): pentru C ±0,01; Mn ±0,050; Si ±0,050; Al ±0,010.

Căptușeala cuvei de furnal este de obicei realizată din materiale refractare de înaltă calitate pentru a asigura prelucrarea pe termen lung a oțelului bine deoxidat. Se acordă o atenție deosebită zonei de căptușeală a stivei care intră în contact cu zgura, așa-numita „centură de zgură”. În străinătate, în acest scop sunt utilizate materiale refractare din zirconiu, corindon-grafit sau magneziu-grafit. Corpurile refractare din corindon-grafit au densitatea de la 2,85 la 3,15 g/cm3 , porozitatea aparentă de 5-11%, rezistența de 35-50 N/mm 2 și conțin de la 5 la 15% C. Produsele refractare din magneziu-grafit de tipul „Masarbop” conțin 90-98% MgO și 2-10% C. Utilizarea acestor materiale refractare asigură un nivel scăzut de oxigen rezidual în oțel.

Metoda ASEA-SKF este o variantă a procedeului de turnare în cuptor, care, datorită amestecului electromagnetic suplimentar al metalului, asigură un conținut scăzut de oxigen rezidual și un timp de prelucrare mai scurt. În același timp, dispersia conținutului de elemente de bază într-o serie de 100 de topituri este următoarea (%, %): C ±0,020; Mn ±0,028; Si ±0,05; Al ±0,01. Cu toate acestea, acest proces necesită utilizarea de cazane realizate din oțeluri nemagnetice rezistente la coroziune, împiedicând închiderea câmpurilor magnetice. Prin urmare, în stadiul actual, unitățile integrate de prelucrare a oțelului (ACOS) sunt cele mai răspândite.