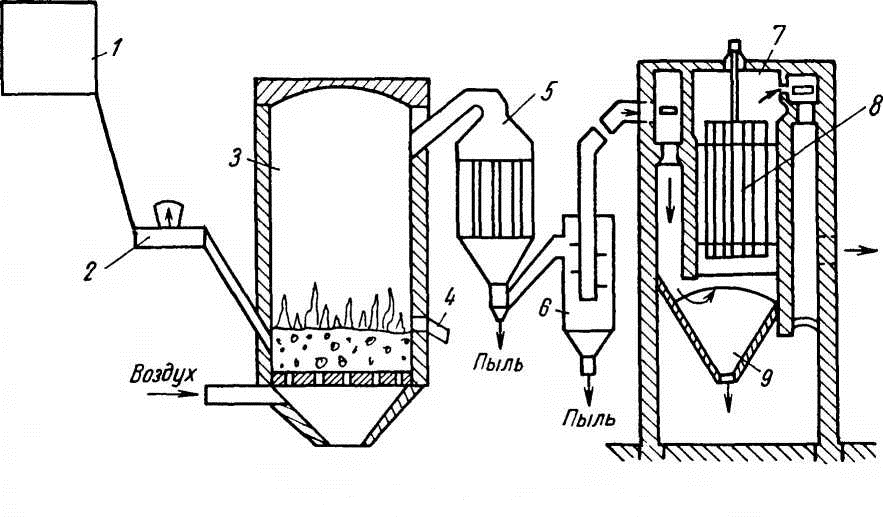

Scopul prăjirii este de a oxida și de a reduce conținutul de sulf și de a transforma o parte din sulfurile de fier și cupru în oxizi. Astfel, prăjirea oxidativă a minereurilor și concentratelor de cupru este cea mai frecventă. În unele cazuri, se utilizează prăjirea aglerativă, care, pe lângă eliminarea sulfului, are ca scop și peletizarea materialului. Încărcătura pentru prăjirea oxidativă conține 70-80% de concentrate de cupru, 15-20% de fluxuri de cuarț, 2-3% de calcar și 2-3% de materiale reciclate. Prăjirea concentratelor de cupru se realizează, de obicei, în cuptoare multipod cu reîncălzire mecanică a materialului, precum și în cuptoare cu pat fluidizat și în suspensie. O reprezentare schematică a unui cuptor cu pat fluidizat este prezentată în figura 1. În acest caz, materialul este introdus în camera de lucru de la baza cuptorului prin intermediul unui alimentator. Fundul cuptorului este dispus în așa fel încât materialul să nu poată cădea și, în același timp, să se asigure o distribuție uniformă a aerului furnizat de cutia de aer de dedesubt. Viteza de alimentare cu aer este selectată astfel încât să se asigure deplasarea continuă a tuturor particulelor pe înălțimea patului. Ca urmare, are loc o oxidare intensă a sulfurilor. Procesul este foarte productiv și asigură un conținut crescut (până la 12-14%) de SiO2 în gazele de evacuare.

La prăjirea în suspensie, amestecul de concentrat este injectat în partea superioară a camerei de ardere prin intermediul unui ventilator sau al unui injector. Concentratul este pulverizat și aprins în cameră. Aerul comprimat este introdus în camera de ardere din partea inferioară pentru a întâmpina materialul care cade. Astfel, concentratul este menținut în suspensie. Prăjirea are loc la o temperatură de 850-1000°C. Procesul de prăjire în suspensie se caracterizează prin întreținere simplă și reglare ușoară, precum și prin productivitate ridicată (de 4-10 ori mai mare decât în cazul cuptoarelor cu mai multe trepte). Conținutul de B02 în gazele reziduale este de 6-12%. Atunci când sulfurile interacționează cu aerul, acestea sunt oxidate. Temperatura de aprindere este diferită pentru diferite sulfuri și depinde de dimensiunea particulelor.

Încărcătura care intră în cuptor este mărunțită în prealabil la o dimensiune a particulelor de cel mult 3-4 mm. Cantitatea de căldură generată în cuptor depinde de conținutul de sulf al încărcăturii. Limita inferioară a conținutului de sulf din încărcătură este de 23 %. În acest caz, atunci când arde pirita, se degajă suficientă căldură pentru ardere și nu este nevoie de combustibil. Limita superioară a conținutului de sulf din încărcătură este limitată de temperatura maximă admisibilă de ardere. Temperatura de ardere pe înălțimile medii, unde se dezvoltă temperaturile maxime, nu depășește de obicei 850° C, deoarece creșterea temperaturii duce la sinterizarea și chiar topirea materialului și face arderea mai dificilă.

Cantitatea de aer pentru ardere se determină pe baza condiției de obținere în gazele de evacuare a cel puțin 4% SiO2. Odată cu gazele reziduale se elimină praf în cantitate de 10-15% din masa încărcăturii. Acest praf este capturat în cicloane și precipitatoare electrostatice. În timpul arderii, 99,6-99,8 % din Cu este extras în cenușă. Productivitatea cuptoarelor multipod este relativ scăzută. De exemplu, într-un cuptor cu zece poduri cu o suprafață totală de 250-280 m 2 podurile au ars pe zi 225-275 tone de încărcătură. În același timp, până la 200 kg de sulf sunt arse de pe 1 m 2 de vatră. Gazele reziduale conțin 6-8% SiO2.