Planificarea producției BOF implică stabilirea greutății butoiului și determinarea cantității de materiale de încărcare pentru topire, calcularea timpului de funcționare a convertoarelor în perioada planificată, productivitatea acestora, construirea programului de producție.

Greutatea stocului se stabilește în funcție de volumul convertorului, de capacitatea reală și de multiplicarea masei acestuia cu masa lingourilor care urmează să fie turnate. Astfel, la volume ale convertoarelor de 90 și 170 m 3, capacitatea reală a acestora (pentru încărcare) va fi de 130 și, respectiv, 250 tone.

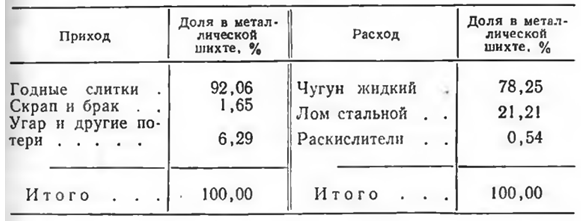

Coeficienții de consum și, ulterior, necesarul de materiale pentru topire se stabilesc pe baza calculării bilanțului metalelor de topire. Tabelul 1 prezintă un bilanț aproximativ al metalelor topite în fierbere într-un convertor cu o capacitate nominală de 130 tone.

Un rol important în planificarea utilizării extensive a convertoarelor îl joacă determinarea rezonabilă a duratei de funcționare a acestora în perioada de planificare. Prezența unor legături tehnologice și organizatorice bilaterale cu furnalul înalt și cu atelierele de laminare determină funcționarea continuă a atelierelor BOF cu opriri consecutive periodice ale convertoarelor pentru reparații curente și revizii.

Planificarea timpului și a duratei reviziilor ar trebui să fie legată de programul de lucru al atelierelor BOF care consumă oțel BOF.

Tabelul 1: Bilanțul metalelor de topitură

În conformitate cu reglementările temporare privind întreținerea și repararea convertoarelor de 100-250 de tone de oxigen suflat pe tot parcursul anului sunt oprite pentru reparații de întreținere la fiecare 20 de zile timp de 96 de ore (patru zile). Revizuirea se efectuează o dată la doi ani, durata totală a acesteia fiind de 288 de ore (12 zile).

Ziua nominală este luată ca unitate de timp de funcționare a convertorului. Timpul nominal de funcționare a convertoarelor în perioada planificată se determină prin scăderea duratei reviziei generale din timpul calendaristic.

și reparațiile de funcționare programate. Timpul real de funcționare se calculează prin scăderea duratei de oprire curentă din timpul nominal. Acestea din urmă includ durata reparațiilor coșurilor de fum, a chesoanelor, a echipamentelor mecanice și electrice, înlocuirea lăncilor de alimentare cu oxigen, timpul de oprire din diverse motive tehnologice și tehnice. Durata totală a perioadelor actuale de indisponibilitate este de 6-8 % din timpul nominal. În funcție de condițiile specifice ale acestui sau acelui atelier și de organizarea procesului, fiecare convertor poate fi încă în rezervă (5-6 % din timpul nominal). Cantitatea de timp de oprire curentă pentru reparații și rezerva se stabilește pe baza datelor de raportare privind timpul de oprire și cauzele acestuia, a sistemului acceptat de organizare a muncii convertoarelor, a durabilității căptușelii acestora. În cazul în care, de exemplu, un convertor este înlocuit cu unul de rezervă în timpul reparației, timpul de oprire curent al convertorului pentru repararea căptușelii nu este planificat și se ia în considerare doar timpul petrecut pentru înlocuirea convertorului (de obicei 2 ore).

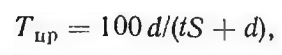

Valoarea timpului de oprire curent asociat înlocuirii convertorului poate fi calculată prin formula

unde d — durata înlocuirii convertorului, min; t — durata topirii, min; S — durabilitatea căptușelii, topiri.

Presupunând că (d = 120 min, t = 40 min, S = 500 topituri), timpul actual de oprire pentru înlocuirea convertorului este de 0,3 % din timpul nominal.

Căutarea de rezerve pentru creșterea duratei de funcționare a convertorului ar trebui să vizeze creșterea durabilității căptușelii, asigurarea unei reduceri a numărului de reparații curente, reducerea duratei reparațiilor datorită organizării raționale și mecanizării lucrărilor, reducerea la minimum a timpilor morți din cauza eșecurilor organizatorice și tehnice, eliminarea timpilor morți între topitorii (așa-numitele timpuri moarte ascunse).

O direcție foarte importantă de creștere a gradului de utilizare extensivă a convertoarelor este creșterea durabilității căptușelii acestora. Aceasta din urmă depinde de numeroși factori tehnici și tehnologici: calitatea refractarelor, compoziția chimică a fontei brute, modul și calitatea suflării, calitatea reparațiilor etc.

Alături de factorii menționați mai sus, factori organizaționali și tehnici precum durata pauzelor dintre suflări, numărul de suflări, durata timpilor de oprire între fluxuri și în interiorul fluxurilor au o influență serioasă.

Una dintre cele mai eficiente metode de creștere a durabilității căptușelii este așa-numita împușcare cu ciclon-flacțiune. Acest proces de tip fundamental nou, care nu are analogii în străinătate, constă în acoperirea căptușelii convertorului cu pudră refractară încălzită cu o torță cu putere termică ridicată la o temperatură de 1700-1900°C, cu ajutorul unei unități speciale.

Cernerea cu proiectil cu flacără ciclonică asigură creșterea durabilității căptușelii cu 200 și mai multe topituri pe campanie.

Pentru a determina influența cantitativă a acestor factori asupra durabilității căptușelii, se utilizează metode de statistică matematică — analiza corelației și a regresiei.

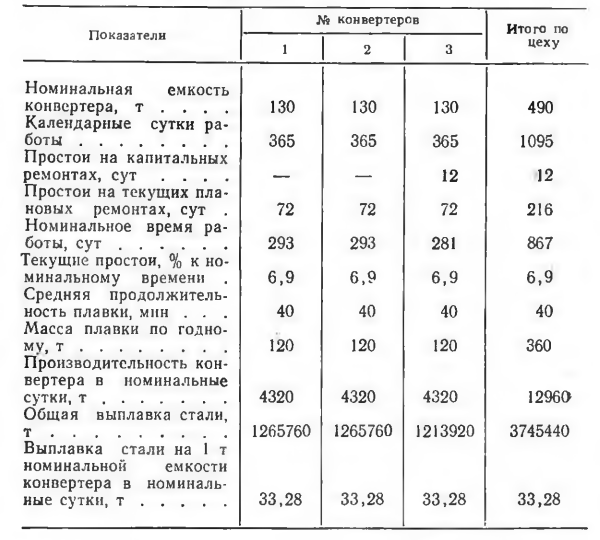

Producția de oțel este calculată pentru fiecare convertor. Cele mai importante rezultate ale calculului sunt producția anuală (trimestrială) de oțel, productivitatea zilnică, îndepărtarea oțelului de la 1 tonă de capacitate nominală a convertorului într-o zi nominală.

Pe baza programului trimestrial, se întocmesc planuri lunare de producție operațională, care sunt apoi detaliate sub forma planurilor de schimb săptămânale și zilnice ale fiecărui convertor. Planurile-program iau în considerare tipurile de oțel comandate și termenele limită și stabilesc sarcini de producție specifice pentru toate unitățile de producție a oțelului și pentru atelier în ansamblu.

Calculul aproximativ al producției de oțel pentru un an pentru atelierul de conversie a oxigenului este prezentat în tabelul 2.