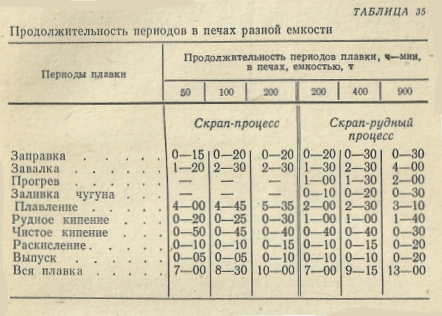

Topirea într-un cuptor cu foc deschis este împărțită în mai multe perioade, în funcție de dezvoltarea predominantă a unuia sau altuia dintre procese la un moment dat.

Perioadele de topire și durata acestora în cuptoare de diferite capacități, atunci când se lucrează prin procedeul fierului vechi și al minereului vechi, sunt prezentate în tabelul 35.

Stivuirea și topirea . După topirea anterioară, căptușeala cuptorului este inspectată, iar pantele și fundul sunt umplute din nou. Dolomita arsă se utilizează ca material de umplere. Pentru umplere se utilizează o mașină de umplere, de obicei de tip cu bandă. Materialul este introdus din buncărul mașinii de umplere pe o bandă mobilă, care asigură o viteză de ejecție corespunzătoare. Pentru repararea pereților și, parțial, a bolții, se utilizează o mașină de turnat beton. Pentru a asigura o bună sudare a materialului de umplere la căptușeala principală a cuptorului, în spațiul de lucru se menține un regim de temperatură ridicată.

Materialele solide din departamentul de încărcare al atelierului de cuptoare cu pământ deschis sunt încărcate în mulds. În atelierele de mare capacitate, mucegaiurile sunt transferate pe cărucioare de cale ferată în zona cuptorului și încărcate în cuptor cu mașini de stivuire de tip podea.

În procesul de prelucrare a minereurilor, la început sunt încărcate pe podea deșeuri fine, apoi minereu de fier și calcar. După o perioadă intermediară de încălzire, deșeurile metalice sunt încărcate în cuptor. Stivuirea se face intensiv și, dacă este posibil, cu două și trei mașini de stivuit.

Perioada de încălzire a încărcăturii solide este alocată în mod special în funcționarea cuptoarelor de procesare a fierului vechi, deoarece pentru desfășurarea viguroasă a proceselor oxidative și coborârea normală a zgurii din furnal fonta trebuie să fie turnată pe o încărcătură bine încălzită. Încălzirea se realizează la consumul maxim de combustibil. În timpul perioadei de încălzire din buncăre speciale se toarnă praguri false ale ferestrelor de lucru.

Turnarea fontei brute în cuptor se realizează din cazanul de fier printr-un jgheab răcit cu apă, al cărui vârf este plasat pe pragul ferestrei de lucru. În procesul de turnare a fontei brute, aceasta interacționează energic cu agenții oxidanți, CO este eliberat rapid și se formează zgură. Consumul de combustibil în această perioadă este redus.

Topirea este cea mai lungă dintre perioade, prin urmare intensificarea procesului de topire cu oxigen, îmbunătățirea regimului termic al cuptorului contribuie la creșterea productivității cuptorului. Zgura formată în cantități mari, ridicată de bulele de CO, începe să se scurgă din cuptor prin gravitație, prin jgheaburile de zgură, în bolurile de zgură, și parțial prin pragul ferestrei de lucru de mijloc. Prima zgură are o bazicitate scăzută și un conținut ridicat de FeO și MnO. Compoziția sa: 20-25% SiO2; 12-20% CaO; 25-35% FeO; 8-20% MnO; 3-5% Al2O3; 5-10% MgO; 2-4% P2O5. În cazul primei zgurii, o cantitate semnificativă de SiO2 și P2O5.

Pe măsură ce calcarul se dizolvă, bazicitatea zgurii crește și până la sfârșitul topirii zgura are următoarea compoziție aproximativă: 15-20% SiO2; 10-18% FeO; 35-40% CaO; 6-10% MnO; 8-10% MgO; 1,5-2,5% P .2О5. Bazicitatea zgurii în această perioadă este de 1,7-2.

În timpul perioadei de topire, siliciul, cea mai mare parte a manganului și carbonul sunt complet oxidate. Topirea completă este determinată de absența „fântânilor” locale de metal care fierbe viguros, deoarece pe suprafața dură a deșeurilor netopite se creează condiții favorabile pentru formarea bulelor de CO.

După topire, se prelevează probe de metal și zgură; consumul de combustibil este redus la aproximativ 70 % din maximul tipic pentru perioada de încălzire și topire. În procesul de fier vechi, topirea încărcăturii este mai lină, se produce mai puțină zgură, iar toată zgura trece prin pragul ferestrei de lucru din mijloc.

Finisarea metalelor . Principalele obiective ale perioadei de fierbere sunt:

- reducerea conținutului de fosfor și sulf la limitele specificate;

- oxidarea excesului de carbon;

- încălzirea metalului la o temperatură care să asigure turnarea sa normală;

- reducerea gazelor și a incluziunilor nemetalice.

Primele două sarcini sunt rezolvate în principal în prima jumătate a fierberii, care este adesea denumită fierbere sau lustruire a minereului. În această perioadă, în baie se adaugă minereu de fier sau alți agenți oxidanți solizi în cantitate de 1,5-3% din greutatea metalului, iar baia este purjată energic cu oxigen. Zgura spumată în cantități mari coboară în boluri de zgură.

După fierberea minereului, se introduce zgură nouă prin adăugarea de var și minereu de fier. Atunci când baia fierbe cu un balon uniform, începe perioada de fierbere pură. În timpul perioadei de fierbere pură, ultimele două probleme de fierbere menționate mai sus sunt rezolvate.

Zgură de la sfârșitul perioadei de fierbere pură are o bazicitate de 2,5-3,5 și conține 8-15% FeO; 4-6% MnO; până la 2% P2O5. Consumul de căldură în această perioadă este de~60% din valoarea maximă.

După aducerea compoziției metalului la conținutul de carbon specificat și încălzirea acestuia la temperatura necesară, se trece la dezoxidare, a cărei sarcină este de a reduce conținutul de oxigen dizolvat în metal pentru a asigura stabilizarea conținutului de carbon din metal și a reduce pierderea de elemente de aliere. Înainte de dezoxidare, se prelevează probe din metal și zgură și se măsoară temperatura metalului. Orificiul de evacuare este cel mai adesea tăiat prin ardere cu oxigen. Eliberarea metalului se realizează în una, două și uneori trei căldări. Umplerea cazanelor este reglată prin intermediul unor porți instalate în jgheaburi. Excesul de zgură din cazanul de oțel curge în cuva de zgură.