La organizarea prelucrării oțelului într-un cuptor cu cuvă (AKOS), este necesar, în primul rând, să se determine temperatura necesară a oțelului la ieșirea din cuptor și timpul necesar pentru producerea oțelului, luând în considerare schema de producție ulterioară.

Temperatura oțelului la ieșire poate fi determinată din ecuația de echilibru

unde: tр = tл +(35+40) — temperatura de turnare;

Δtв — pierderi de temperatură la ieșire;

Δtп — pierderi de temperatură la revărsarea în cazanul intermediar;

Δtвр — pierderile de temperatură în timpul rafinării oțelului în afara cuptorului;

Δtsub — creșterea temperaturii în timpul încălzirii metalului în cuptorul sivolului.

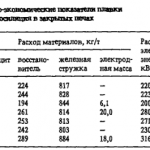

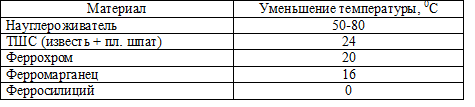

Indiferent de tehnologia de rafinare ulterioară cu ajutorul unui cuptor de tip unic cu ieșire de metal prin fereastră Δtв și Δtп vor fi aceleași. Principala atenție trebuie acordată pierderilor de temperatură în timpul rafinării în afara cuptorului Δtвр. În prezent, există două direcții ale tehnologiei de rafinare în afara cuptorului. Prima este adăugarea cantității principale de zgură și feroaliaje sub fluxul de metal la ieșire, cu desulfurarea și finisarea ulterioară în cuptorul cu sivie. A doua constă în adăugarea acelorași materiale în cuptorul sivolă în porțiuni cu încălzirea simultană și finisarea ulterioară a oțelului. Adăugarea de zgură și feroaliaje în furnal la ieșire este asociată cu răcirea excesivă a metalului (tabelul 1) și duce la formarea de zgură eterogenă slab activă, ceea ce implică o creștere a timpului pentru formarea sa finală.

Tabelul 1: Efectul de răcire al aditivilor din cele mai utilizate materiale în cazanul de la ieșire în timpul tratării metalului în afara cuptorului (per 1 % din materialul aditiv)

Practica arată că, de regulă, pentru a compensa răcirea metalului la ieșire, se adaugă aluminiu în cazan în proporție de 1,5-2 kg pe tonă de oțel lichid, ceea ce asigură o eliberare suplimentară de căldură datorită oxidării aluminiului de către oxizii de fier din zgură de ordinul a 920 kJ pe 1 kg de aluminiu. Atunci când se adaugă aproximativ 10 kg de amestecuri de zgură solidă (SSM) pe 1 tonă de oțel lichid, topirea acestora necesită 1250 kJ de căldură, care este compensată de introducerea a 1,5-2,5 kg de aluminiu datorită eliberării a 1380-2300 kJ de căldură. Cu toate acestea, costurile de producție asociate consumului suplimentar de aluminiu sunt prea ridicate.

La prelucrarea oțelului St20, scăderea inițială a temperaturii este de aproximativ 60 0 C atunci când agenții de oxidare și TSS sunt introduși în cuvă sub jet. La eliberarea de jos a oțelului dintr-o BSP cu o capacitate de 80 tone, cu o temperatură de ordinul a 1615 0 C, conținând (%, %): C — 0,08, Si — urme; Mn — 0,20; P — 0,030; S — 0,030 se alimentează în primele 2 minute TSHS în compoziția (kg): var — 500; fluorină — 125; ferrosiliciu — 185; ferromanganez cu conținut ridicat de carbon — 185; aluminiu — 10; cocs măcinat — 20 la un debit de argon de 1500 nm 3 . În decurs de trei minute, scăderea temperaturii este de 60 o C, iar până la începerea încălzirii în cuptorul sivolului scade la 1555 0 C, scăzând cu încă 5 0 C în timpul transportului sivolului la ACOS. Acoperirea cu zgură a cazanului previne saturarea metalului cu azot, hidrogen, oxidarea secundară a acestuia de către oxigenul din aer. Cu toate acestea, în același timp, rafinarea zgurii practic nu funcționează, deoarece aceasta nu are timp să se topească și o parte semnificativă a acesteia nu are proprietățile fizice necesare, deoarece zgura este eterogenă. Când se pornește tensiunea transformatorului cuptorului cu o putere activă de 5,5 MVA, temperatura se menține la același nivel timp de 8 minute și apoi metalul este încălzit cu o viteză de 3 0 C/min până la o temperatură de 1595 0 C (Fig.12.37, zona B). După adăugarea amestecului deoxidant și încălzire, oțelul are următoarea compoziție chimică (%, %): C = 0,10; Si = 0,20; Mn = 0,40; P = 0,035; S = 0,025. La atingerea temperaturii maxime de 1595 0 C, oțelul este alipit prin adăugarea în cuptorul sivolului (kg) a: ferrosiliciu —

Timpul necesar pentru încălzirea oțelului în cazan, luând în considerare aporturile și pierderile de căldură, poate fi calculat pe baza bilanțului energetic sau termic, luând în considerare eventualele pierderi de temperatură:

unde: Q = Q1 + Q2 + Q3 + Q4 + Q5 — consumul total de energie, inclusiv:

Q1 — pentru încălzirea și topirea TSH;

Q2 — pentru încălzirea compensatorie a oțelului în cuvă;

Q3 — pentru încălzirea și topirea agenților de aliere;

Q4 — pentru compensarea pierderilor cu apă de răcire;

Q5 — compensarea pierderilor acumulate prin căptușirea sivolului.

Pentru un furnal de 100 tone la un consum de 2% TSS și 2% aliaje consumul total de energie Q = 6000 kW;

NА = Ny×hэл — puterea activă a transformatorului cuptorului sivolului, unde: Ny — puterea instalată a transformatorului (MV∙A); hэл — randamentul electric; pentru o furnalieră de aglomerat de 100 tone cu transformator Ny = 20 MV×A și hэл = 0,85 se obține

NА = 20000×0,85 = 17000 kW.

Apoi, timpul necesar pentru încălzirea metalului în cuptorul cu stivă este

t = Q/NА = 6000/17000 = 0,35 ore „ 21 min.

Pentru a accelera dizolvarea aditivilor de aliere, se recomandă administrarea acestora în porții după creșterea temperaturii oțelului la 1580 0 C. În același timp, ACOS ar trebui să fie echipat cu sisteme care să permită adăugarea constantă de aditivi solizi. Reglementarea tratamentului în afara cuptorului al oțelului în ACOS cu alimentarea discontinuă cu TSS și aditivi de aliere cu încălzire paralelă, dezvoltată de institutul „Stalproekt”, asigură încălzirea compensatorie a oțelului în cuptorul sivolului în 18 minute cu un ciclu complet de tratament în afara cuptorului de aproximativ 37 de minute. În plus, se propune împărțirea întregului proces de tratare în afara cuptorului în două etape și desfășurarea acestuia pe două standuri.

Această opțiune poate fi recomandată dacă durata totală a ciclului de rafinare în afara cuptorului (de la sfârșitul producției până la începutul turnării) depășește durata ciclului de topire, cu necesitatea de a furniza CCM o turnare „de la topire la topire” într-o serie cât mai lungă. Această opțiune necesită investiții de capital suplimentare. Cu toate acestea, ea poate fi justificată în cazul în care există necesitatea de a crește utilizarea BSP și de a crește producția de oțel.

Pentru a îmbunătăți tehnologia de tratare a oțelului în afara cuptorului la AKOS, se are în vedere suflarea metalului cu amestecuri desulfurizante prin două tuyere. Un grad ridicat de desulfurare este asigurat prin dezoxidarea oțelului cu aluminiu, introdus în cuptorul de furnal sub formă de sârmă cu ajutorul aparatelor de tip trayb. Modificarea incluziunilor refractare de alumină Al2O3se realizează prin silicocalciul introdus sub formă de fir de pulbere. Pentru a asigura un regim rațional și a controla morfologia incluziunilor nemetalice, este necesar să se observe viteza (V) și temperatura de introducere a firului de pulbere (tпр) în funcție de temperatura lichidului (tл) a oțelului.

Pentru a stabiliza compoziția chimică și caracteristicile de serviciu ale oțelurilor 40X, 09G2 la temperatura dinaintea turnării (tпр) 1590-1620 o C, este posibilă, de asemenea, alierea feroaliajelor cu siliciu, mangan și crom cu ajutorul sârmei tubulare. ACOS permite alierea și dezoxidarea oțelului cu diferite temperaturi de lichidus (tл) prin utilizarea de microaditivi sub formă de pulbere presată strâns într-o carcasă tubulară de oțel. Acest tip de sârmă este introdus în metalul din cuvă într-o cantitate dată și la o anumită viteză, intensificând asimilarea aditivilor prin agitarea metalului cu gaz.

Aplicarea acestei metode pentru finisarea oțelului în cuptorul cu căldare generează următoarele avantaje: acuratețea microaliajului; grad ridicat de asimilare a aditivilor și reproductibilitatea rezultatelor; pierderi mici; practic nu există absorbție de azot și oxigen la introducerea aditivilor; posibilitatea de a controla compoziția și morfologia incluziunilor nemetalice; respectarea mediului de către proces; îmbunătățirea calității metalului; automatizare economică și ușoară; costuri reduse de capital.