Producția de convertoare, bazată pe aplicarea sablării cu oxigen în proces, este în prezent cea mai progresivă metodă de producere a oțelului în masă. Caracteristice pentru întreprinderile metalurgice naționale moderne sunt atelierele de conversie cu unul sau două blocuri, cu trei convertizoare într-un bloc, cu o capacitate de la 130 la 400 de tone, care funcționează cu sablare cu oxigen.

Comparativ cu conversia în câmp deschis, procesul BOF se caracterizează printr-o productivitate și o eficiență mai ridicate și o intensitate a capitalului relativ mai scăzută.

Procesul de conversie are o flexibilitate de producție mai mare, ceea ce face posibilă topirea oțelurilor de diferite clase și de înaltă calitate.

În orice atelier BOF, etapa principală a procesului de producție o reprezintă principalele unități metalurgice — convertoarele, care determină volumul și ritmul de lucru al tuturor celorlalte etape și al atelierului în ansamblu.

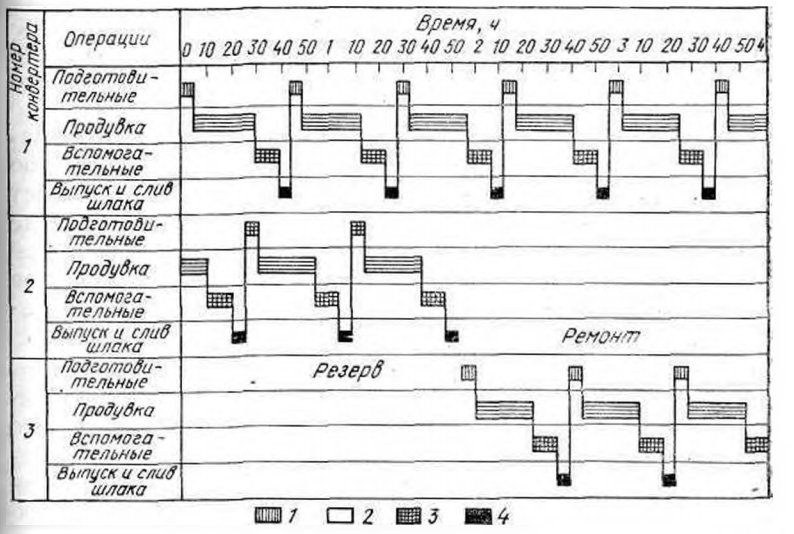

Organizarea optimă, devenită într-o oarecare măsură clasică, a procesului de producție în atelier presupune funcționarea simultană a două convertizoare și așteptarea celui de-al treilea la schimbarea garniturii sau în rezervă (fig. 1).

1 — operații pregătitoare; 2 — suflare: h — operații auxiliare; producția de oțel și evacuarea zgurii.

Figura 1 — Programul de funcționare al convertorului

În acest caz, în cazul egalității aproximative a duratei de suflare și a duratei totale a operațiunilor auxiliare, este recomandabil să se organizeze operațiunea BOF în mod secvențial. Suflarea secvențială asigură o funcționare mai ritmică a departamentelor de conversie și turnare și a dispozitivelor de încălzire aferente laminoarelor.

În cazul în care durata totală a operațiilor auxiliare depășește durata suflării, există intervale intermelt, adică pierderi de timp, a căror eliminare este posibilă printr-un studiu detaliat al procesului și organizarea ulterioară a suflării parțial sau complet paralele a convertoarelor. Studiul procesului se realizează prin metoda cronometrării.

În prezent, datorită unei creșteri puternice a durabilității căptușelii, timpul de rezervă a crescut semnificativ. Funcționarea convertoarelor cu utilizarea timpului de rezervă a determinat organizarea procesului conform schemei cu cicluri suprapuse. Ultima circumstanță indică faptul că, practic, toate atelierele BOF moderne funcționează în conformitate cu o schemă care poate fi numită, în mod condiționat, mixtă, deoarece, în perioada de reparare a căptușelii unuia dintre convertoare și de punere în rezervă parțială a acestuia, convertoarele funcționează în conformitate cu schema clasică, iar în restul timpului — utilizând timpul de rezervă, adică în conformitate cu schema cu suprapunere de cicluri.

Organizarea producției utilizând timpul de rezervă al convertoarelor asigură intensificarea semnificativă a sarcinii acestora și, în consecință, creșterea productivității lor. Utilizarea la maximum a timpului de rezervă necesită disponibilitatea unei capacități de producție corespunzătoare a tuturor secțiilor auxiliare ale atelierului, în caz contrar acestea putându-se transforma în „blocaje” și determinând o creștere a timpilor morți actuali ai convertoarelor.

Alegerea unei variante a schemei de organizare a muncii convertorului se bazează în fiecare caz specific (pentru acest atelier sau pentru altul) pe materialele studiilor tehnice și economice, luând în considerare capacitățile echipamentelor principale și auxiliare, caracteristicile materialelor de încărcare utilizate pentru fabricarea oțelului, durabilitatea căptușelii și intervalele de reparație stabilite, cerințele magazinelor cooperatiste etc.

Organizarea muncii în toate secțiile și în întregul atelier depinde de volumul de oțel topit de convertizoare pe unitate de timp (oră, schimb, zi) și de programul de producție pentru fiecare convertor. Aceste informații servesc drept bază pentru calcularea și organizarea aprovizionării convertizorilor cu încărcătură, pregătirea și aprovizionarea cu compoziții de turnare a oțelului, pregătirea și aprovizionarea cutiilor de turnare a oțelului și a cuvelor de zgură, aprovizionarea cu compoziții de turnare a oțelului a secției de decapare etc.

Organizarea lucrărilor de întreținere a BOF implică efectuarea de către personalul de producție (echipa de producție a oțelului) a unui set de operațiuni de pregătire a convertorului pentru topire, de efectuare a topirii, de producere a oțelului, de dezoxidare sau aliere în cuvă, de monitorizare a stării unității și de menținere a acesteia în stare de funcționare. În cadrul procesului de întreținere a convertorului, lucrătorii efectuează următoarele operațiuni: inspectarea stării interne a unității, reparații minore ale căptușelii, stivuirea încărcăturii, turnarea fontei brute, tăierea și etanșarea căii volante, schimbarea tuyerei, pregătirea și furnizarea de agenți de dezoxidare, prelevarea și transferul de probe de metal și zgură pentru analiză etc.

Toate lucrările de întreținere a convertorului se repetă ciclic la fiecare topire.

Baza organizării muncii echipei de producție a oțelului este programul de topire, a cărui respectare strictă asigură realizarea productivității planificate a convertorului și a volumului de producție corespunzător. Principalul standard care determină productivitatea convertorului este durata de topire.

În general, procesul de producție a oțelului în convertor include cinci operațiuni consolidate: încărcarea deșeurilor și a materialelor în vrac, turnarea fontei brute, topirea (suflarea), eliberarea oțelului, operațiuni auxiliare.

Una dintre caracteristicile esențiale ale structurii părții principale a procesului de convertire (topirea) este caracterul său multielementar și scurtarea în timp. Durata aproximativă și succesiunea operațiunilor de topire pentru un convertor de 130 t sunt caracterizate de următoarele date, min:

Resturi și grămezi de resturi ………….. 2,5

Turnarea fontei brute …………………….. 3,5

Turnarea în vrac ……………………. 0,5

Prelevarea unei probe, în așteptarea analizei . 2,5

Tăierea muștei ……………………….. 4,0

Evacuarea metalului …………………………… 4,0

Reparații ………………………….. 1,5

Operațiuni neînregistrate ………………. 2,0

Ciclul scurt de producție determină o creștere semnificativă a frecvenței de livrare a porțiunilor metalice, ceea ce sporește gradul de continuitate a procesului și creează condiții favorabile pentru funcționarea sincronă a convertoarelor cu instalațiile de turnare continuă și laminoarele.

Normarea duratei operațiilor de topire în convertoare se realizează prin intermediul observațiilor de cronometrare sau al analizei corelațiilor. În special, durata stivuirii deșeurilor, inclusiv operațiuni precum ridicarea parțială a convertorului, alimentarea cu macarale a matrițelor speciale (cupă, cutie etc.) cu deșeuri în convertor, transportul matrițelor speciale goale cu instalarea lor pe platformă, se determină prin cronometrare, ținând seama de suprapunerea în timp a unor elemente (ridicarea parțială a convertorului cu alimentarea primelor matrițe speciale etc.).

Durata turnării fontei brute cu operațiunile de alimentare cu macara a cazanului cu fonta brută către convertor, turnarea fontei brute în convertor, transportul cazanului gol cu instalarea acestuia pe cărucior, ridicarea parțială a convertorului și coborârea tuyerei în baia convertorului pentru suflare se determină prin studiul cronometrării.

Este preferabil să se determine durata procesului de purjare în sine, care are un caracter fizic și chimic închis, prin metoda experimentală statistică și de corelare pe baza analizei materialelor din înregistrările operaționale ale funcționării BOF. Factorii cei mai influenți asupra duratei topirii BOF, incluși de obicei în modelul de regresie, sunt următorii: masa de fontă brută turnată în convertor x și masa de deșeuri de oțel x2, conținutul de siliciu din fontă brută x3, conținutul de mangan din fontă brută x4, consumul de oxigen pe tonă de fontă brută x5, durata epurării x6, consumul de var x2. Durata tuturor celorlalte operațiuni este determinată prin cronometrare.

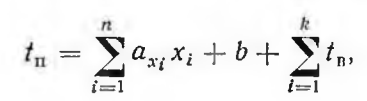

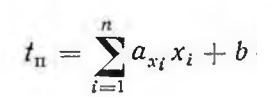

Folosind aceste metode, modelul matematic al duratei de topire a convertorului poate fi reprezentat în următoarea formă

unde n este numărul de factori luați în considerare;

ecuația regresiei multiple a duratei de topire; tv — durata operațiilor auxiliare, min; k — numărul de operații auxiliare.

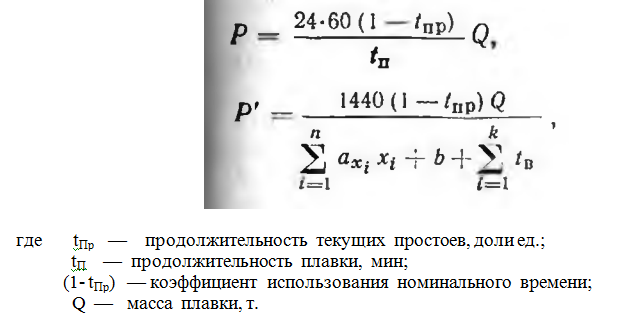

Ziua nominală este luată ca unitate de timp de funcționare a convertorului. Productivitatea convertorului într-o zi nominală se calculează prin formulele P și P’:

După cum se poate observa din formulele de mai sus, rolul cel mai important în problema creșterii productivității convertorului îl joacă reducerea ciclului de topire, care poate fi obținută prin intensificarea procesului prin introducerea unui set de măsuri:

- creșterea intensității de purjare a metalului cu oxigen în timp, fără o creștere semnificativă a consumului acestuia pe 1 tonă de oțel (de la 3-4 la 6 m 3 /min sau mai mult). Această măsură va permite creșterea cu 15-20 % a productivității convertorului;

- îmbunătățirea pregătirii deșeurilor și aducerea masei masive în mori de la 1,1 la 2,0-2,5 t/m 3 , ceea ce va permite creșterea producției de oțel cu 5-7 % și reducerea monoxidului de carbon metalic cu 1,5-2,0 %;

- introducerea suflării combinate (inferioară și superioară) în procesul BOF;

- asigurarea procesului de topire a convertorului cu var de înaltă calitate care să conțină cel puțin 90 % oxid de calciu și cel mult 0,05 % sulf. Acest lucru este condiționat de rapiditatea suflării și de necesitatea de a stabiliza condițiile de zgură și topire;

- creșterea durabilității căptușelii convertorului prin îmbunătățirea calității fontei brute, a varului și a materialelor refractare și prin introducerea pe scară largă a sablării cu torță;

- introducerea pe scară largă a echipamentelor electronice moderne în producția BOF pentru controlul continuu al principalilor parametri de proces în timpul procesului de topire;

- creșterea ponderii deșeurilor metalice în încărcătură și reducerea corespunzătoare a consumului de fontă brută lichidă; introducerea evacuării combinate (inferioară și superioară) în procesul BOF;

- asigurarea procesului de topire a convertorului cu var de înaltă calitate care să conțină cel puțin 90 % oxid de calciu și cel mult 0,05 % sulf. Acest lucru este condiționat de rapiditatea suflării și de necesitatea de a stabiliza condițiile de zgură și topire;

- creșterea durabilității căptușelii convertorului prin îmbunătățirea calității fontei brute, a varului și a materialelor refractare și prin introducerea pe scară largă a sablării cu torță;

- introducerea pe scară largă a echipamentelor electronice moderne în producția BOF pentru controlul continuu al principalilor parametri de proces în timpul procesului de topire;

- creșterea ponderii deșeurilor metalice în încărcătură și reducerea corespunzătoare a consumului de fontă brută lichidă;

- preîncălzirea deșeurilor metalice și introducerea de purtători de căldură suplimentari în baia de conversie.

Desfășurarea normală (în conformitate cu programul) a proceselor în atelierul BOF necesită toate secțiile auxiliare (alimentarea cu încărcătură, turnarea oțelului, alimentarea cu trenuri de turnare a oțelului a secției de decapare, pregătirea pentru topire, alimentarea cu căldări de oțel a CCM, curățarea și alimentarea cu boluri de zgură).

Deoarece aceste tipuri de întreținere nu prezintă diferențe fundamentale între diferitele oțelării în ceea ce privește metoda de conversie, toate acestea vor fi analizate în continuare pe baza exemplului unuia dintre ele.