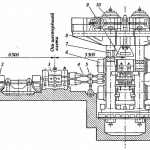

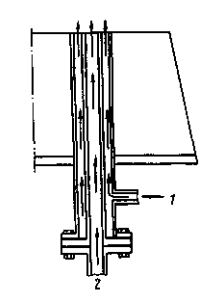

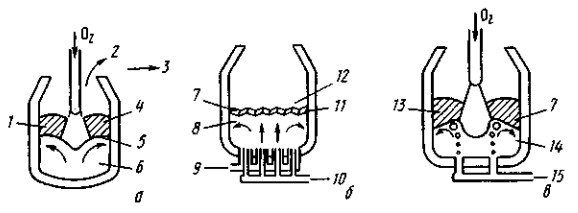

Procesele de schimb de masă, condițiile de amestecare a băii și de contact între metal și zgură, compoziția gazelor reziduale și natura prafului de topire, condițiile de exploatare a căptușelii și alți indicatori se modifică semnificativ atunci când se trece la suflarea cu oxigen a metalului din lateral sau de jos, prin fundul convertorului. Convertoarele cu suflare din partea inferioară diferă de convertitoarele cu suflare din partea superioară (cu alimentare cu oxigen prin tuyere de sus) printr-un volum specific ușor mai mic (0,6-0,9m 3 /t de oțel). Acest lucru se explică prin faptul că, în cazul suflării prin fund, operațiile (în special decarbonizarea) se desfășoară mai calm, fără fierbere excesivă cauzată de supraoxidarea locală a metalului în anumite părți ale volumului băii. În partea centrală a fundului, la o anumită distanță de pereți, se instalează tuyere pentru alimentarea cu oxigen (la umplerea fundului). Fiecare tuyere este formată de obicei din două țevi dispuse concentric (țeavă în țeavă); oxigenul este furnizat prin țeava interioară, iar în spațiul dintre țeava interioară și cea exterioară — gaz de protecție sau combustibil lichid (figura 1).

1 — gaz natural (sau alt mediu de protecție); 2 — oxigen

Figura 1 — Diagrama schematică a tuyerei pentru purjarea inferioară a oxigenului în convertor

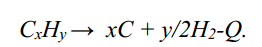

Sub influența temperaturilor ridicate, hidrocarburile care intră prin spațiul dintre țevile interioare și exterioare sunt descompuse (se consumă o anumită cantitate de căldură):

Răcirea în apropierea zonei tuyerei împiedică distrugerea rapidă a tuyerei și a părților de fund adiacente tuyerei. Consumul tipic de gaze naturale, constând în principal din metan, este de 6-7 % din consumul de oxigen; consumul de propan este de 3,5 %. Carbonul și hidrogenul produse prin descompunerea hidrocarburilor sunt parțial arse și parțial dizolvate în metal. La ieșirea din baie, H 2 și CO transportă o parte din căldură. Analiza bilanțului termic a arătat că aportul de căldură provenit din arderea parțială în zona tuyerei de carbon și hidrogen este mai mic decât consumul de căldură pentru încălzirea și descompunerea hidrocarburilor și pentru creșterea pierderilor de căldură cu gazele reziduale. În acest sens, la suflarea de jos se prelucrează o cantitate ceva mai mică (cu 2-3 %) de agenți de răcire (deșeuri sau minereu de fier) decât la suflarea de sus. La determinarea presiunii oxigenului înaintea tuyerei și a dimensiunii tubului interior, în calculele preliminare și în modelare se iau în considerare două cazuri 1) la o turbulență foarte mare a debitului, amestecul oxigenului cu gazul protector are loc la ieșirea din tuyere, iar rezistența tuyerei este scăzută; 2) la anumite debite de oxigen și gaz, este posibil caracterul de canal al debitului prin baia metalică, înrăutățindu-se astfel condițiile de amestec și gradul de asimilare a oxigenului (oxigenul nereacționat trece prin baie în faza gazoasă).

Atunci când se utilizează lante de fund, dacă este necesar, este posibilă purjarea băii de jos nu numai cu oxigen, ci și cu gaz inert (sau azot). Atunci când se suflă prin partea inferioară, în comparație cu suflarea de sus, cursul reacțiilor de oxidare a carbonului, manganului și fosforului, precum și oxidarea băii, se observă un caracter diferit al formării prafului, intensitatea amestecului crește brusc, suprafața de contact gaz-metal crește (în comparație cu suflarea de sus de 10-20 de ori). O suprafață suplimentară este formată, de asemenea, de particule de var suflate în metal de jetul de oxigen. Toate acestea îmbunătățesc semnificativ condițiile de formare și eliberare a CO și, în consecință, crește rata de decarburare.

Deoarece, pe lângă oxigen, în baie intră hidrocarburi care formează H 2 , H 2 O și CO 2 , bulele care pătrund în baie sunt caracterizate de o presiune parțială mai scăzută a CO. Reducerea p Co simultan cu îmbunătățirea condițiilor de nucleare a bulelor de CO permite obținerea, la sfârșitul operației, fără supraoxidare semnificativă a băii, a unui metal care conține

Aproximativ la fel ca la suflarea superioară, la concentrații ridicate de carbon, intensitatea decarburării este determinată de rata de alimentare cu oxidant. În aceste condiții, baia absoarbe aproape 100 % din oxigenul suflat. La concentrații scăzute de carbon, intensitatea difuziei acestuia către locul de reacție devine mai mică decât intensitatea procesului de oxidare a fierului, iar oxizii de fier, care nu au avut timp să reacționeze cu carbonul, trec în zgură. Acest lucru poate fi evitat prin următoarele metode

- reducerea intensității alimentării cu oxigen;

- dispersarea alimentării cu explozibil (foarte multe tuyere de secțiune mică fiecare);

- diluarea oxigenului cu gaz inert.

Primele două metode sunt practic dificil de pus în aplicare, a treia este utilizată în practică. Oxigenul este diluat cu argon sau azot.

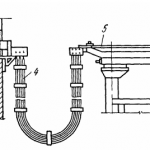

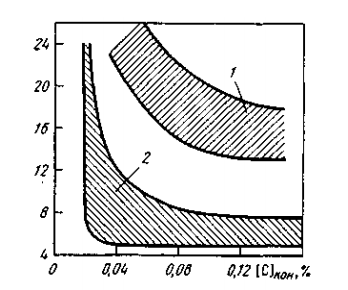

Condiții favorabile pentru reacțiile de decarburare [O] + [C] =SO r , (FeO) + [C] = CO Г + Fe ж asigură în cursul topirii la suflarea inferioară mai puțină oxidare a metalului și zgurii. Dacă la o alimentare superioară cu oxigen concentrația de FeO în zgură în timpul întregului proces de topire nu este mai mică de 15-20 %, crescând chiar mai mult la sfârșitul operației, atunci la suflarea de jos conținutul de FeO în zgură nu depășește 5-7 % (figura 2) și numai la concentrații scăzute de carbon crește până la 15-25 %.

1 — purjare superioară; 2 — purjare inferioară cu oxigen și var pudră

Figura 2 — Oxidarea zgurii la suflarea de sus (1) și de jos (2) (varul pudră este furnizat împreună cu oxigen de jos).

Diluarea fazei gazoase cu produse de descompunere și oxidare ale constituenților furnizați pentru protejarea tuyerei (adică reducerea p co ), precum și condițiile foarte favorabile pentru eliberarea CO conduc la faptul că oxidarea metalelor la suflarea inferioară este mai scăzută decât la suflarea superioară.

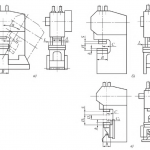

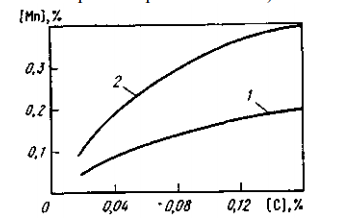

La suflarea de jos, condițiile de oxidare a manganului se schimbă. Constanta de echilibru a reacției (FeO) + Mn = (MnO) + Fe ж K = a (MpO) /[Mn] — a (Fe0) , adică [Mn] = (l/K) ∙ ( a (Mn0) / a (FeO) ) ). Deoarece oxidarea zgurii la suflarea inferioară este sensibil mai scăzută decât la cea superioară, conținutul de mangan în timpul procesului de topire este mai mare. La un conținut în fontă de 0,5-0,8 % din Mn în oțel în cursul suflării conținutul de mangan fluctuează în limitele de 0,25-0,50 %, scăzând la valorile

1 — purjare superioară; 2 — purjare inferioară cu oxigen și var pudră

Figura 3 — Modificarea conținutului de mangan în timpul suflării în convertor în funcție de conținutul de carbon.

Din formula constantei de echilibru a reacției de defosforizare

rezultă că eliminarea cu succes a fosforului (FeO),% este asigurată la obținerea de zgură cu activitate ridicată de (FeO) și (CaO). Deoarece pe parcursul aproape întregii operații cu alimentare cu oxigen de dedesubt zgura are o oxidare scăzută, condițiile de eliminare a fosforului în aceste perioade de topire sunt nefavorabile și numai la sfârșitul suflării, în momentul în care la un conținut scăzut de carbon oxidarea zgurii crește brusc, condițiile de defosforare devin favorabile și fosforul începe să se deplaseze intens în zgură. Este dificil să se obțină oțel cu conținut mediu și ridicat de carbon și conținut scăzut de fosfor atunci când se lucrează cu var în bucăți. Este necesară suflarea metalului până la un conținut scăzut de carbon (adică obținerea de zgură oxidantă la sfârșitul topirii) și apoi carburarea metalului în cuvă.

Obținerea unor concentrații scăzute de fosfor în metal în timpul prelucrării fontei brute bogate în fosfor este posibilă numai în condițiile descărcării zgurii. La suflarea în convertor a unui amestec de oxigen și var fin măcinat, încă din primele minute de topire se formează zgură bazică activă, în care fosforul este eliminat prin agitare intensă până la un conținut de 0,02-0,03 % P (la refacerea fontei brute cu un conținut de 0,2 % P, este imposibil să se obțină oțel cu un conținut scăzut de fosfor fără descărcare de zgură, chiar și la suflarea băii cu amestec de var și oxigen. La suflarea inferioară, datorită creșterii esențiale a suprafeței de contact gaz-metal, cantitatea de sulf eliminată în timpul procesului de suflare în faza gazoasă crește. Dacă la suflarea superioară se elimină în faza gazoasă sub formă de SO2, 10% din sulful total eliminat este eliminat. ~10% din sulful total eliminat, atunci în timpul purjării inferioare această pondere se dublează și se dovedește că este cu atât mai mare cu cât intensitatea purjării este mai mare. Rezultate mai stabile și mai bune ale desulfurării sunt furnizate la formarea rapidă a zgurii bazice active în cazul suflării de var fin măcinat împreună cu oxigen.

Condițiile care determină conținutul de gaz din oțel în timpul purjării inferioare diferă semnificativ de condițiile corespunzătoare purjării superioare. Cele mai importante diferențe sunt următoarele 1) temperatura din zona de reacție în timpul purjării de jos, datorită efectului de răcire al stratului de gaze de protecție și de var suflat, este mai scăzută decât în zona de reacție în timpul purjării de sus; 2) în timpul purjării de sus, o anumită cantitate de aer atmosferic este de obicei ejectată în cavitatea convertorului de către jetul de oxigen. Ca urmare, faza gazoasă din convertor conține o anumită cantitate de aer, care este o sursă de intrare a azotului în metal. Cu cât presiunea oxigenului este mai mare, cu atât „pâlnia” din locul în care jetul de oxigen pătrunde în metal este mai mare, cu atât adâncimea de penetrare a emulsiei gaz-metal este mai mare, iar traiectoria acesteia (și durata contactului cu metalul) mai întâi în jos și apoi în sus.

La suflarea de jos, cu cât presiunea oxigenului este mai mare, cu atât durata de contact a suflării cu metalul este mai scurtă; practic nu există admisie de aer atmosferic în cavitatea convertorului la suflarea de jos. Datorită temperaturii mai scăzute a zonei de reacție și, de asemenea, ca urmare a reducerii aspirației de aer atmosferic în timpul suflării inferioare, conținutul de azot din oțel este mai scăzut decât în timpul suflării superioare. De obicei, conținutul de azot la sfârșitul operațiunii de suflare inferioară este de 0,001-0,003 %. Unele fluctuații ale conținutului se explică prin metodele de răcire a băii utilizate și prin puritatea oxigenului.

Astfel, în acele perioade de topire, când oxidarea metalului este scăzută, în zona de contact a bulelor cu presiune parțială ridicată p H2Oeste posibilă o tranziție intensivă a hidrogenului la metal. În plus, este posibil și contactul direct al hidrogenului cu metalul, adică H 2(d) → 2[H], iar în zona de descompunere a hidrocarburilor atomul H → [H]. În același timp, există procese de eliminare a hidrogenului datorită efectului de degazare al bulelor de CO. În aceste cazuri, când topirea se termină la un conținut foarte scăzut de carbon (de exemplu, la prelucrarea fontei cu conținut ridicat de fosfor), conținutul de CO din gazele reziduale devine foarte scăzut la sfârșitul epurării, respectiv, presiunea parțială a componentelor care conțin hidrogen (H 2 O și H 2 ) crește. Conținutul de hidrogen din gazele reziduale în acest moment poate fi de 20-30 %. În consecință, în acest caz, conținutul de hidrogen din metal crește semnificativ, iar dacă nu sunt luate măsurile necesare, conținutul crescut de hidrogen poate deteriora calitatea oțelului.

Pentru a reduce conținutul de hidrogen, baia este de obicei purjată pentru scurt timp cu gaz inert înainte de eliberarea metalului. Această operațiune este utilizată și pentru a reduce oxidarea băii. Pe termen scurt (~1 min) a băii cu argon asigură o reducere suficientă a concentrației de hidrogen în metal. În multe cazuri, se utilizează azot mai ieftin pentru purjarea de scurtă durată a băii la sfârșitul topirii. Tranziția azotului în metal la o astfel de purjare pentru o perioadă atât de scurtă de timp este practic imperceptibilă, în special în cazul purjării metalului cu conținut scăzut de carbon.

Experiența acumulată în funcționarea convertoarelor cu suflare de fund permite să se remarce următoarele caracteristici ale acestei tehnologii:

- Alimentarea cu oxigen difuz și amestecarea bună a băii fac posibilă efectuarea unei epurări foarte intense. Durata purjării propriu-zise la utilizarea minereului de fier și a varului pentru răcire este de obicei de 7-8 minute, iar la utilizarea fierului vechi și a minereului — de 10-12 minute. Deoarece topirea în convertorul cu suflare de fund este mai rapidă, productivitatea convertorului poate fi mărită (cu > 5 %, conform calculelor); cu toate acestea, productivitatea ridicată poate fi obținută numai cu o rezistență ridicată a fundului (cu o rezistență egală a căptușelii). În cazul unei rezistențe scăzute a fundurilor, sunt inevitabile costuri de timp semnificative pentru repararea și înlocuirea acestora.

- Randamentul oțelului lichid la suflarea de jos este ușor mai mare decât la suflarea de sus (ca urmare a reducerii îndepărtării prafului de topire și a conținutului de fier din zgură) în cazul unei tehnologii bine organizate.

- Există o diferență semnificativă între bilanțurile termice ale topiturilor cu suflare inferioară și superioară. La suflarea superioară, o anumită cantitate de căldură este pierdută prin apă, care răcește tuyerele. În același timp, în gazele de evacuare din convertorul cu suflare superioară există o cantitate mare de CO 2 , adică o cantitate considerabilă de CO este arsă direct în cavitatea convertorului, ceea ce crește aportul de căldură. În cazul suflării superioare, o cantitate mai mare de căldură provine din oxidarea fierului decât în cazul suflării inferioare. În cazul suflării inferioare, durata suflării este mai scurtă, volumul specific al convertorului este mai mic și, respectiv, pierderile de căldură în gol sunt mai mici (de exemplu, pierderile de căldură pentru menținerea căptușelii în starea de lucru încălzită). În același timp, la suflarea inferioară se pierde mai multă căldură cu gazele de evacuare, pierderile de căldură asociate cu încălzirea și descompunerea hidrocarburilor din gazul de protecție cresc. În general, se constată că pierderile de căldură la suflarea inferioară sunt ușor mai mari decât la suflarea superioară, prin urmare cantitatea de deșeuri care poate fi prelucrată în convertorul cu suflare inferioară este ușor mai mică decât în convertorul cu suflare superioară.

- Datorită epurării mai intense, precum și datorită introducerii amestecului de oxigen și hidrocarburi în timpul epurării inferioare, volumul gazelor reziduale pe unitate de timp este cu aproximativ 20% mai mare decât în timpul epurării superioare; gazele reziduale din timpul epurării inferioare conțin de aproximativ 5 ori mai puțin praf de topire; dimensiunea medie a acestor particule de praf este semnificativ mai mică (cele mai mici particule care „plutesc” în bule părăsesc baia cu bule de gaz). O diferență semnificativă în compoziția gazelor reziduale de la convertor este conținutul lor ridicat de CO și Н 2 . Cu o astfel de compoziție a gazelor, se impun cerințe foarte ridicate privind funcționarea instalațiilor de recuperare, în primul rând, din punctul de vedere al protecției și siguranței muncii.

- Particularitățile topirii la suflarea de jos și natura compoziției gazelor reziduale necesită o etanșare foarte atentă între capacul gâtului convertorului și partea inferioară a unității de extracție și recuperare a gazelor. Într-o astfel de operațiune, este dificil să se organizeze controlul operațiunii în timpul suflării cu ajutorul metodelor convenționale (prelevarea de probe de metal, măsurarea temperaturii).

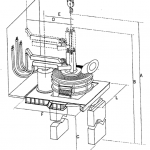

- Atunci când se trece la suflarea de jos, cerințele privind proiectarea și construcția convertorului se schimbă. Raportul dintre greutatea furajului și volumul convertorului poate fi mărit, adică o porțiune mai mare de metal poate fi suflată într-un convertor de același volum. Raportul dintre înălțimea convertorului și diametrul convertorului poate fi redus. Condițiile de proiectare a clădirii se schimbă: nu mai este necesară amplasarea unui tuyere de suflare ascendent și a mecanismelor pentru ridicarea acestuia; atunci când fluxurile sunt suflate sub formă de pulbere de jos împreună cu oxigenul, nu mai este necesară amplasarea unui magazin de transport în partea superioară pentru a furniza materiale suplimentare convertoarelor. Toate acestea permit reducerea înălțimii atelierului. Cu toate acestea, este nevoie de noi soluții pentru proiectarea dispozitivelor de colectare a prafului, deoarece acestea limitează înălțimea atelierului în ansamblu. Suflarea de jos necesită soluții de proiectare adecvate pentru organizarea măcinării și aprovizionării convertoarelor cu fluxuri pulverulente, aprovizionarea cu gaze naturale sau păcură pentru răcirea tuierelor, aprovizionarea cu gaze inerte etc., etc. etc. După cum se poate observa din figura 15.23, dezavantajele inerente convertoarelor cu purjare superioară și inferioară dispar atunci când se utilizează purjarea combinată (purjare superioară și inferioară în același timp).