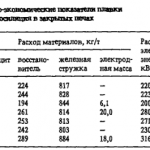

Spre deosebire de oțelul liniștit complet dezoxidat, oțelul în fierbere „fierbe” în timpul cristalizării. Efectul de fierbere este cauzat de reacția dintre carbonul și oxigenul dizolvate în metal [ C] + [O] = COг . Chiar și într-un lingou de oțel liniștit complet deoxidat, în momentul cristalizării există o anumită eliberare de gaze. În lingoul de oțel în fierbere, eliberarea abundentă de gaze nu numai că impune o anumită amprentă asupra structurii lingoului, dar determină în mare măsură și calitatea acestuia. Principalele zone (figura 1) ale unui lingou de oțel în fierbere în curs de cristalizare sunt următoarele:

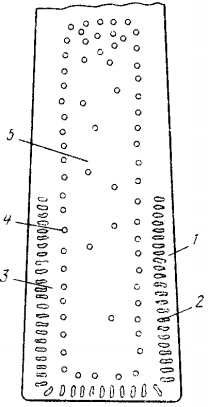

1. O zonă de strat exterior dens („crustă”) formată atunci când oțelul lichid intră în contact cu pereții reci ai stivei. Metalul din această zonă este format din cristale mici, orientate aleatoriu; compoziția sa chimică este apropiată de cea a metalului lichid din stivă. Grosimea zonei (grosimea crustei) depinde de o serie de factori și, în primul rând, de viteza de turnare (viteza de umplere a cazanului): la umplerea rapidă a cazanului, grosimea crustei este mai mică, la turnarea lentă, grosimea crustei este mai mare.

2. Zona de bule celulare. Ca și în cazul cristalizării unui lingou de oțel calm, creșterea cristalelor columnare începe în timpul cristalizării oțelului în fierbere. Axele cristalelor în creștere coincid cu direcția de eliminare a căldurii. Deoarece cristalizarea are loc selectiv, axele cristalelor sunt mai pure decât licoarea-mamă, între axele cristalelor în creștere se află licoarea-mamă îmbogățită cu lichide. Lichidele conțin carbon și oxigen, creșterea concentrației acestora și condițiile favorabile de formare a noilor faze (prezența suprafețelor solide) conduc la o reacție intensă [C] + [O] = COг. O parte din gazul format este eliminat în sus, iar o parte este „capturată” de cristalele în creștere și rămâne sub formă de bule alungite în spațiul dintre acestea. Aceste bule seamănă cu fagurii de miere din stupii de albine, astfel încât sunt denumite de obicei bule de miere, iar întreaga zonă este denumită zona bulelor de miere. Inițial, fiecare astfel de bulă este umplută în principal cu monoxid de carbon; în procesul de cristalizare și răcire a lingoului, alte gaze și, mai ales, hidrogenul difuzează în ea. Dimensiunea și întinderea zonei de bule din fagure de miere sunt influențate de o serie de factori: compoziția și oxidarea oțelului, metoda și viteza de turnare, greutatea lingoului etc. Presiunea ferrostatică a coloanei metalice de deasupra bulei formate împiedică dezvoltarea acesteia, astfel încât la turnarea foarte rapidă bulele formate în primul moment sunt fixate la o distanță mică de suprafața lingoului, iar grosimea primei zone (grosimea crustei lingoului) este mică. Dimpotrivă, la turnarea lentă, metalul este liber să „fiarbă”, iar bulele sunt captate și fixate de metalul care se solidifică la o distanță mai mare de suprafața lingoului.

Astfel, prin ajustarea vitezei de turnare, este posibilă reglarea grosimii zonei stratului exterior dens și a începutului formării zonei cu bule de miere. Influența presiunii coloanei de metal se reflectă și în faptul că în partea superioară a lingoului nu există bule de miere (acestea au plutit). Procesul de formare a bulelor de miere este, de asemenea, influențat de nivelul de oxidare a metalului. La un conținut mai ridicat de oxigen, condițiile de formare a bulelor de CO sunt mai favorabile, emisia intensă de gaze asigură condițiile de eliminare a unei părți din gazele formate, se obține o zonă dezvoltată de bule alveolare alungite cu o grosime suficientă a crustei. În cazul unei oxidări excesiv de mari a metalului, emisia de gaze este atât de intensă încât nivelul de fierbere a metalului atinge rapid partea superioară a turnătorului, iar turnarea este oprită. După o scurtă fierbere, nivelul metalului scade și turnătorul nu este complet umplut (acest defect este adesea denumit „șanț”). În cazul turnării metalului cu oxidare redusă, bulele formate în primul moment sunt fixate de cristale în creștere și sunt aproape eliminate în sus (metalul fierbe slab). Grosimea crustei este mică, iar lingoul este lejer și bubulos din cauza prezenței unui număr mare de bule care nu au avut timp să fie îndepărtate din metal în timpul procesului de fierbere. Adesea, nivelul unui astfel de lingou continuă să crească după finalizarea turnării (lingou gros), iar uneori metalul nu se contractă în căptușeală și „iese” din ea, formând un defect numit „varză”.

Astfel, pentru a obține un lingou normal de oțel fiert, este necesar un metal cu o anumită oxidare. Oxidarea oțelului este determinată în principal de conținutul său de carbon (manganul este utilizat de obicei ca regulator suplimentar al oxidării metalului). Cu cât conținutul de carbon este mai mare, cu atât metalul este mai puțin oxidat. După cum se știe din practică, este dificil să se obțină un lingou bun de oțel fiert dintr-un metal care conține >0,25% C. În timpul formării bulelor alveolare care se lichidează în spațiul dintre dendritele în creștere, carbonul și oxigenul sunt consumate pentru a forma CO, bula alveolară este umplută în principal cu hidrogen și monoxid de carbon (ambele gaze sunt agenți reducători).

Ca urmare, se obțin bule cu o suprafață interioară pură neoxidată. Aceste bule sunt complet sudate în timpul laminării ulterioare, iar dacă tăiem un lingou laminat dintr-un lingou de oțel în fierbere, nu vom găsi nicio urmă a zonei de bule în formă de fagure de miere. Pot exista cazuri în care, în timpul încălzirii înainte de laminare a lingourilor de oțel fiert în puțuri de încălzire, ca urmare a atmosferei oxidante din aceste puțuri, crusta lingourilor (prima zonă) se oxidează („arde”), iar gazele oxidante, pătrunzând în cavitatea bulelor alveolare, oxidează suprafața lor interioară. Astfel de bule cu suprafața interioară oxidată nu sunt sudate în timpul laminării și lingoul este respins. Tehnologia de topire și turnare a oțelului în fierbere trebuie să asigure crusta de grosimea necesară, iar grosimea (sau lățimea) primei zone este adesea denumită grosimea (sau lățimea) unei cruste sănătoase.

3. O zonă de metal relativ dens și curat. În timpul solidificării metalului în această zonă, procesele de lichefiere continuă, dar concentrațiile de lichefiere sunt încă insuficiente pentru degazare (o parte semnificativă a gazelor dizolvate în metal, în principal hidrogen, a fost deja eliberată în timpul formării bulelor în formă de fagure de miere).

4. Zona bulelor secundare. În momentul în care concentrația de lichide devine suficientă pentru a organiza eliberarea de gaze, în lingoul în curs de cristalizare se formează bule, care sunt denumite în mod obișnuit bule secundare. Rata de creștere a cristalelor în acest moment este deja scăzută, iar bulele au o formă rotunjită. În momentul în care formarea bulelor secundare umple căptușeala este completă și pe suprafața lingoului în formare începe să se formeze o crustă de metal solidificat, condițiile de eliminare a bulelor devin nefavorabile și majoritatea bulelor secundare rămân în lingou sub forma unei coloane de bule rotunjite situate la o anumită distanță de bulele alveolare. De asemenea, bulele secundare sunt sudate în timpul laminării.

5. Zona axială a lingoului. Această zonă se cristalizează ultima și, la fel ca zona axială a unui lingou de oțel liniștit, este formată din cristale orientate aleatoriu care se solidifică într-un lichior-mamă bogat în lichid. Această zonă conține, de asemenea, bule, în special în partea superioară a lingoului, care este ultima care se solidifică, dar acestea sunt bule de contracție. În jurul acestor bule sunt concentrate lichide, aceste bule sunt slab sudate în timpul laminării, iar bulele mari din partea superioară a lingoului cu acumulări de lichide (în special sulf și fosfor) pe suprafața interioară nu sunt sudate deloc. Partea superioară a lingoului de oțel în fierbere (5-10 % — aproximativ jumătate față de lingoul de oțel liniștit) este, de asemenea, tăiată și trimisă la retopire.

Volumul lingoului de oțel fiert în procesul de contracție în timpul solidificării nu este redus din cauza formării a numeroase bule în corpul lingoului (uneori, în cazul așa-numitelor lingouri înalte, volumul lingoului chiar crește). Deoarece un lingou de oțel în fierbere nu are o zonă de contracție bine definită, pentru turnarea oțelului în fierbere se folosesc, de obicei, butoaie de turnare care se întind în jos.

Pe lângă dificultățile legate de necesitatea de a obține o crustă sănătoasă cu grosimea necesară, lingoul de oțel în fierbere prezintă un dezavantaj semnificativ: un grad ridicat de neuniformitate a compoziției metalice în diferite zone ale lingoului. De îndată ce începe cristalizarea și degazarea aferentă, bulele de gaz formate și care se ridică agită intens metalul, îmbunătățind condițiile pentru deplasarea lichidelor în adâncul lingoului. Ca urmare, se dovedește că partea superioară a părții axiale a lingoului are un conținut mult mai ridicat (gradul de lichidare ajunge uneori de zece ori) de impurități puternic lichidante, cum ar fi sulful, fosforul, carbonul, oxigenul. Este imposibil să se utilizeze un astfel de metal pentru produse cu destinație critică. Cu toate acestea, producția de oțel fiert prezintă o serie de avantaje:

- tunderea capului este redusă și, în consecință, randamentul metalului crește;

- echipamentul este simplificat (nu este nevoie să se utilizeze extensii profitabile);

- nu este necesară dezoxidarea metalului (durata de topire și consumul de dezoxidanți sunt reduse).

Aditivii de aliere influențează diagrama stării aliajului și, în consecință, lichidarea zonală a carbonului, sulfului, fosforului. Influența nichelului este deosebit de clară: la 3-4 % Ni, apariția eterogenității chimice zonale a lingoului este complet exclusă. Deoarece principalul dezavantaj al fierberii oțelului este cauzat de agitarea metalului în cazan, iar agitarea este asociată cu emisia activă de gaze, încetarea artificială sau încetinirea emisiei de gaze duce la încetarea agitării și la reducerea gradului de eterogenitate a lingoului de oțel fiert. În acest scop, în practică sunt utilizate două metode tehnologice.

- „Înghețarea” artificială a părții de cap a lingoului prin acoperirea lingoului cu plăci metalice masive (capace). De obicei, lingoul este acoperit cu capace în momentul încheierii formării celei de-a treia zone de cristalizare. Transferul de căldură de la partea superioară a lingoului la capacul masiv duce la solidificarea rapidă a crustei superioare a lingoului, lingoul ca și cum ar fi înfundat, presiunea în lingou crește brusc și reacția [C] + [O] = COгse oprește, deoarece bulele de monoxid de carbon formate în timpul acestei reacții nu sunt capabile să depășească presiunea externă din lingoul „înfundat”. Odată cu oprirea emisiei de gaze, se oprește amestecarea intensă a metalului lichid și scade gradul de eterogenitate al lingoului. Această metodă tehnologică se numește înfundare mecanică.

- Deoxidarea părții superioare a lingoului prin introducerea (de obicei în momentul în care se încheie formarea celei de-a treia zone de cristalizare) a unor deoxidanți puternici, de exemplu aluminiu. Introducerea unui deoxidant puternic este însoțită de o scădere bruscă a oxidării metalului, respectiv încetează reacția [C] + [O] = COг , se oprește amestecarea intensă a metalului lichid și, în consecință, se reduce gradul de neomogenitate al lingoului. Această tehnică tehnologică se numește obturare chimică.

Cu cât masa lingoului este mai mare, cu atât durata de solidificare este mai lungă, cu atât gradul de eterogenitate a compoziției chimice a metalului este mai mare în secțiunea transversală și pe înălțimea lingoului. Pentru a crește productivitatea laminoarelor de sertizare, este de dorit să se obțină lingouri mari, dar obținerea unor lingouri mari și omogene de oțel fiert este o sarcină dificilă. În același timp, soluționarea acestei probleme este o rezervă de economie, deoarece oțelul fiert are un cost mai scăzut decât oțelul liniștit. Într-o oarecare măsură, această problemă este rezolvată în producția unui grup de clase de oțel reunite sub denumirea comună de oțeluri semiliniștite.