Deoarece zgura cu conținut ridicat de P2O 5 este un îngrășământ valoros la prelucrarea fontei de porc cu conținut ridicat de fosfor, este necesar nu doar să o descărcați, ci să o descărcați în momentul în care conține cantitatea maximă de P 2 O5, adică atunci când are valoarea maximă ca îngrășământ. În plus, este de dorit să se organizeze procesul tehnologic în așa fel încât fosforul care trece în zgură să nu se piardă, iar zgura care conține compuși ai fosforului să nu ajungă la groapa de gunoi.

Topirea în convertor la prelucrarea fontei brute cu conținut ridicat de fosfor poate fi împărțită condiționat în două perioade: 1) înainte de descărcarea zgurii; 2) după descărcarea zgurii (în unele cazuri, aceasta este descărcată de două ori). În procesul BOF obișnuit, la suflarea fontei brute de sus, zgura activă cu mișcare lichidă, în care s-au dizolvat complet bucăți încărcate de var, are timp să se formeze numai până la sfârșitul topirii. La prelucrarea fontei brute cu conținut ridicat de fosfor, topirea este întreruptă pentru a descărca zgura. Dacă nu se iau măsuri speciale, în momentul începerii descărcării zgurii, varul nu a avut încă timp să se dizolve complet și procesul de defosforizare nu va fi suficient de complet. Dacă reduceți intensitatea alimentării cu oxigen și așteptați să se formeze zgura necesară pentru defosforizare, topirea se va prelungi semnificativ, va înrăutăți condițiile de serviciu ale căptușelii, va crește pierderea relativă de căldură. Astfel, este necesar să se asigure formarea timpurie a zgurii feruginoase-calcaroase active. Pentru a rezolva această problemă există diferite metode, cel mai adesea sunt utilizate două metode:

- utilizarea (lăsarea în convertor) zgurii calcaroase feruginoase topite de la topirea anterioară pentru introducerea rapidă a zgurii de la topirea următoare;

- introducerea de agenți de formare a zgurii (în principal var) în stare fin măcinată (pudră), ceea ce permite încălzirea rapidă și scaldarea fiecărei particule de var.

Cele mai răspândite variante de prelucrare a fontei brute cu conținut ridicat de fosfor se găsesc în Europa de Vest, deoarece metalurgia de acolo se bazează în mod tradițional pe rezerve semnificative de minereuri de fier fosforic. Cele mai cunoscute variante ale tehnologiei sunt descrise mai jos.

Conținut

Tehnologia procesului Pompe

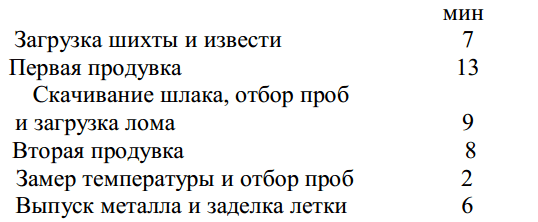

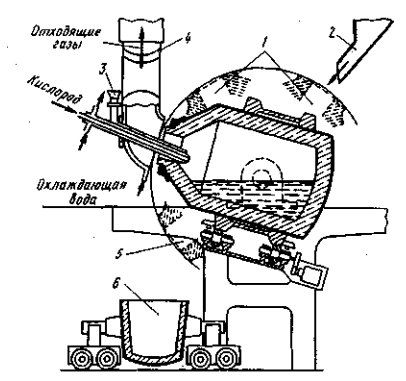

Tehnologie dezvoltată în 1957 în Franța la uzina „Pompey”: pe zgura topitoriei anterioare (-15 % din masa metalică) se toarnă fontă brută care conține, %: C 3,6; Si 0,5; Mn 0,4; P ~1,85. Se încarcă var (~4 %) și se începe suflarea. În timpul suflării se ridică periodic tuyerele pentru a accelera lichefierea și formarea zgurii. În momentul oxidării intensive a carbonului, suflatul se oprește. Metalul conține în acest moment 1,0-1,5 % C, ~0,25 % Mn și 0,2 % P. Temperatura metalului este de 1550-1650 °С. Până în acest moment, 80 % din fosforul conținut în zgură a fost transferat în zgură. ~80 % din fosforul conținut în fonta brută. Deoarece purjarea este oprită la temperatura ridicată a băii în momentul decarburării intensive, zgura conține doar 8-12 % FeO (pierdere redusă de fier). Scoria cu conținut scăzut de fier și ridicat de fosfor (20-25 % P 2O 5 ) astfel obținută este descărcată, după care se utilizează fier vechi (sau minereu de fier) și var (~7 %) și se continuă suflarea. La sfârșitul suflării, se obține oțel de calitatea necesară cu un conținut scăzut de fosfor și zgură compusă în principal din FeO (25-30%) și CaO și conținând puțin fosfor. Această zgură este lăsată în convertor pentru următorul proces de topire. Durata aproximativă a fiecărei operații este indicată mai jos:

Durata totală a procesului de topire este de 45 min. Procesul de pompare se caracterizează prin pierderi reduse de fier cu prima zgură (15 kg/t) și cu gazele reziduale sub formă de praf de topire (10 kg/t). Oxidarea elementelor este de 62 kg/t; randamentul total este de 913 kg/t (excluzând utilizarea deșeurilor și a minereurilor de fier). Consumul de var este de ~ 110 kg/t. Această metodă de topire a căpătat o oarecare popularitate, în special la convertoarele de capacitate mică.

Procese cu introducerea varului sub formă de pudră.

În 1958, aproape simultan, au fost publicate rezultatele dezvoltării în Franța, Belgia și Luxemburg a proceselor de obținere a oțelului din fontă brută puternic fosforică prin introducerea varului fin măcinat în baie într-un curent de oxigen. În literatura de specialitate străină, alături de denumirea acestei metode „OLP 1-process”, se utilizează denumirea „LD-AC 2-process”. Pentru a respecta tehnologia, este necesar să se efectueze în succesiune următoarele etape de topire:

- Utilizarea (lăsată în convertor) a zgurii finale de fier-calcar din procesul anterior de topire.

- Turnarea fontei pe zgură deja „pregătită”.

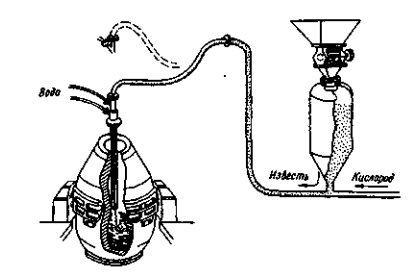

- Suflarea varului prin tuyere într-un curent de oxigen (figura 1). Poziția tuyerei în cursul suflării se modifică: mai întâi sus (> 2 m deasupra nivelului băii calme) — pentru a accelera formarea zgurii și, în consecință, eliminarea maximă a fosforului, apoi jos (~1m) — pentru organizarea decarburării. Durata acestei perioade de blow-off este de obicei de 14-16 min. Figura 1 — Schema procesului OLP

- Prima rolă a convertorului, eșantionarea metalului și a zgurii și descărcarea zgurii. Conținutul de carbon în metal în acest moment este de obice i-1,0 %, fosfor-0,11-0,13%, temperatura metalului este ~1600°С. Compoziția zgurii, %: -55 CaO, 20-25 SiO 2 , ~23 P 2O 5 și foarte puțin (6-8) FeO.

- Încărcarea fierului vechi (sau a minereului de fier) și a doua suflare (tot cu amestec de oxigen și calcar) care durează 6-8 minute.

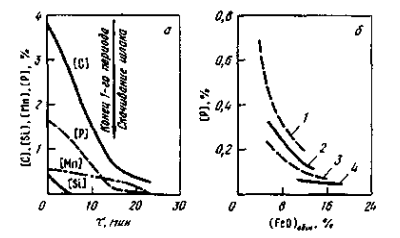

- A doua rotire a convertorului și prelevarea de probe de metal și zgură (figura 2). La sfârșitul operațiunii, metalul conține 0,04-0,05 96 96 C și 0,015-0,017 % P, iar zgura conține o cantitate mare (-25 %) de FeO. Consumul total de var pudră este de 100-125 kg/t fontă.

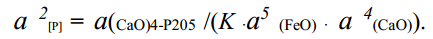

La creșterea consumului de var la sfârșitul primei perioade este posibil să se obțină un grad ridicat de defosforizare. La reducerea consumului de var (economisire), se poate obține un conținut scăzut de fosfor în metal (grad ridicat de defosforizare) numai ca urmare a creșterii conținutului de fier în zgură, adică a pierderilor de fier odată cu descărcarea zgurii. O concentrație scăzută de fosfor în metalul final poate fi obținută și cu o cantitate mai mare de var. Cu toate acestea, masa zgurii crește și, la aceeași concentrație de FeO în zgură, pierderile de fier în zgură cresc, respectiv randamentul metalului scade. Astfel, la prelucrarea fontei brute cu conținut ridicat de fosfor, dorința de a obține la sfârșitul topiturii concentrații foarte scăzute de fosfor în metal este asociată cu o creștere a pierderilor de fier în zgură. Cu toate acestea, aceste pierderi vor fi reduse semnificativ dacă zgura finală este reutilizată pentru topirea următoare. În acest caz, pentru ca zgura finală să nu ajungă la eliberare împreună cu oțelul din cazan, se utilizează pe scară largă tehnica îngroșării zgurii, pentru care după terminarea suflării pe suprafața zgurii se aruncă fine de var sau pulbere de dolomită. Obținerea acestei zgurii îngroșate artificial complică formarea rapidă a zgurii la topirea următoare, dar împiedică aproape complet ieșirea zgurii din cazanul de zgură la eliberarea metalului și reduce posibilitatea refosforizării în cazan.

a — modificarea compoziției metalice; b — conținutul de fosfor în momentul descărcării zgurii la sfârșitul primei perioade de suflare la diferite oxidări ale zgurii (ReO).

oxidare diferită a zgurii (ReO) 0 bshși consumul de var în prima perioadă de suflare, kg/t: 1-50; 2-65; 3-85; 4- 115

Figura 2 — Tehnologia procesului OLP

Durata totală a topirii de la eliberare la eliberare este de ~ 45 min. În ciuda complexității comparative a echipamentelor pentru măcinarea varului și transportul pulberilor, procedeul OLP a primit o anumită răspândire pe convertizoare de diferite capacități, inclusiv capacitate >100t, deoarece alimentarea cu var sub formă de pulbere permite introducerea rapidă a zgurii de masă mare.

Procesul CalDo.

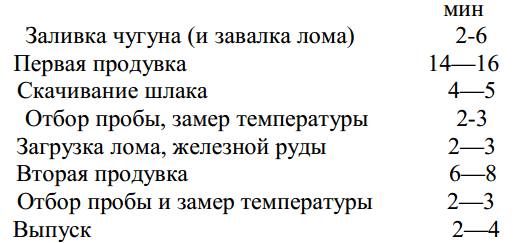

Numele acestui procedeu provine de la primele silabe ale numelui de familie al inventatorului (profesorul suedez Kalling) și de la numele orașului Domnarvet (Suedia), unde cel de-al 30-lea convertor a început să funcționeze în 1954. Ideea procedeului este următoarea 1) pentru accelerarea scorificării și controlul procesului de topire, se utilizează agitarea băii prin rotirea convertorului; aceasta creează condiții mai bune pentru postarderea CO în CO2 în cavitatea convertorului, ceea ce sporește posibilitatea prelucrării deșeurilor metalice în convertor. Schema instalației este prezentată în figura 3. Frecvența de rotație a convertorului este de până la 30 mi n-1 . Orice compoziție a încărcăturii poate fi prelucrată în convertorul Kaldo, dar majoritatea instalațiilor Kaldo au fost construite pentru prelucrarea fontei cu conținut ridicat de fosfor. Instalațiile Kaldo s-au dovedit a fi deosebit de oportune de utilizat în acele cazuri în care principalul lucru nu este productivitatea ridicată, ci economia maximă și calitatea ridicată a metalului.

1 — poziții la încărcarea încărcăturii; 2 — alimentarea cu var și minereu; 3 — alimentarea cu materiale pulverulente prin tuyere;

4 — ieșirea mobilă a gazelor; 5 — poziția convertorului la eliberarea oțelului; 6 — cazanul de oțel.

Figura 3 — Convertorul KalDo

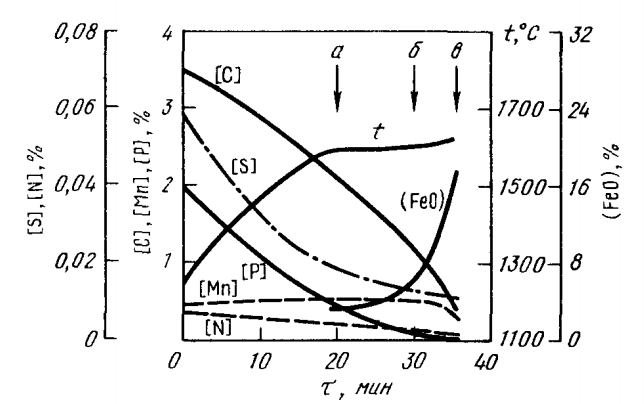

Procesul este organizat după cum urmează: convertorul, în care rămâne zgura de fier și var îngroșată de la topirea anterioară, este așezat în poziție verticală, după care se încarcă în el cantitățile necesare de var, minereu și materiale fluxante. După aceea, convertorul este întors în poziție orizontală și mai întâi se încarcă deșeurile metalice, apoi se toarnă fontă brută lichidă, după care convertorul este întors în poziția de suflare. Unghiul de înclinare a axei convertorului în plan orizontal variază între 16-20°. Gura gâtului este strâns legată de o ieșire mobilă de gaz răcit cu apă, prin care se introduce în convertor o lance de oxigen cu un unghi de înclinare orizontal de 22-30°. Mecanisme adecvate permit ca tuyerele să se balanseze sau să oscileze, dacă este necesar. După începerea purjării, convertorul este supus unei mișcări de rotație. La aproximativ 18-20 min de la începerea suflării se efectuează prima descărcare a zgurii (figura 4).

a — degajarea primei zgurii (3 % Fe; 22 % P2O5); b — degajarea celei de-a doua zgură (6 % Fe; 17 % P2O5); c — eliberarea oțelului (0,018 % P; 0,013 % S; 0,002 % N)

Figura 4 — Diagrama de topire a procesului Caldo

Fiecare uzină și-a dezvoltat propriile metode tehnologice pentru a se asigura că până la acest moment se obține zgură cu un conținut minim de fier. La prelucrarea fontei fosforate (1,7-2,0 % P), conținutul de P2O5 în prima zgură descărcată este de 16-20 %. După descărcarea primei zgurii, convertorul este încărcat cu următorul calcar și minereu de fier într-o cantitate suficientă pentru a regla temperatura finală a metalului, iar suflarea și rotația convertorului sunt reluate.

În cazurile în care se prelucrează o încărcătură cu conținut ridicat de fosfor și este necesar să se producă oțel cu un conținut deosebit de scăzut de fosfor, după 5-7 minute de suflare se efectuează o a doua descărcare a zgurii. A doua zgură descărcată conține de obicei 12-14 % P2O5 și 18-20 % Fe. Pentru utilizarea ca îngrășământ, este de dorit să se obțină zgură cu P2O5 ≥15 %. Prin urmare, a doua zgură este fie amestecată cu prima zgură, fie (cel mai adesea) reîncărcată în convertor la începutul următoarei operațiuni de topire pentru a maximiza recuperarea fosforului și fierului pe care le conține. După descărcarea celei de-a doua zgură, se prelevează o probă de metal, se măsoară temperatura acesteia, se încarcă ultima porție de var și operațiunea continuă. Cu aproximativ 1 min înainte de sfârșitul topirii se oprește alimentarea cu oxigen și se începe rotirea convertorului cu frecvența maximă. Ca urmare a bunei amestecări a metalului cu zgura cu conținut ridicat de bază, conținutul de fosfor este redus aproape la valorile de echilibru cu această zgură. În același timp, se elimină și sulful. Rotația convertorului facilitează condițiile de nucleare și formare a bulelor de CO chiar și la concentrații de carbon foarte scăzute (la sfârșitul topirii). Ca urmare a reducerii oxizilor de fier din zgură, conținutul de carbon scade în această perioadă cu încă 0,02-0,03 %. În același timp, reducerea oxizilor de fier din zgură conduce la o creștere a temperaturii de topire a zgurii finale cu conținut ridicat de bază. Scoria aproape că se solidifică, iar oțelul poate fi eliberat fără teama că va cădea în cazan împreună cu oțelul. Zgura finală se caracterizează printr-o vâscozitate semnificativă și împiedică fierberea rapidă a băii atunci când se toarnă fontă brută pe ea la începutul următoarei topiri.

Pentru reglarea procesului de topire în convertorul Kaldo se folosesc metode de influență precum modificarea frecvenței de rotație, a poziției și a unghiului de înclinare a tuyerei. La o poziție constantă a tuyerei și a intensității alimentării cu oxigen, creșterea turației convertorului asigură o bună amestecare a metalului și a zgurii și accelerarea decarburării băii (în principal carbon oxidat); încetinirea rotației este însoțită de o creștere a oxidării zgurii, mobilitatea lichidului acesteia crește, în principal fosforul oxidat. Coborârea capului tuyerei față de baie determină un impact mai direct al jetului de oxigen asupra acesteia, condițiile reacției de oxidare a carbonului sunt îmbunătățite, carbonul este oxidat în mod predominant, gazele de eșapament sunt formate în principal din CO. Ridicarea capului tuyerei (aport de oxigen la un unghi mai mic) duce la oxidarea preferențială a fierului, oxidarea zgurii crește, intensitatea decarburării scade, iar monoxidul de carbon emis din baie este oxidat în mare parte la C02, crescând temperatura în cavitatea internă a convertorului. Dacă viteza de rotație este scăzută, conținutul de oxid de fier din zgură crește. Dacă viteza de rotație crește, carbonul se oxidează mai intens și conținutul de oxid de fier din zgură scade. Dacă debitul de oxigen crește, iar unghiul tuyerei rămâne neschimbat, viteza de oxidare a carbonului va crește; scăderea debitului de oxigen are efectul opus.

Convertorul Kaldo oferă astfel o mai mare flexibilitate în controlul procesului. Deoarece jetul de oxigen lovește baia la un unghi ascuțit, zona de impact a jetului de oxigen este mare, iar zona locală de temperatură ridicată caracteristică convertoarelor verticale la punctul de contact al jetului cu baia este absentă. În acest context, procesele de vaporizare a fierului și de formare a prafului de topire sunt mai puțin dezvoltate. În plus, organizarea fluxului de gaz în convertor și suprafața mare de contact a gazului cu căptușeala sunt de așa natură încât o parte considerabilă din praful de topire format se depune pe căptușeală și revine în baie în timpul rotației. Toate acestea permit să se lucreze cu pierderi minime de fier (tabelul 1).

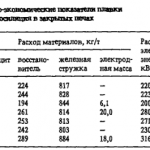

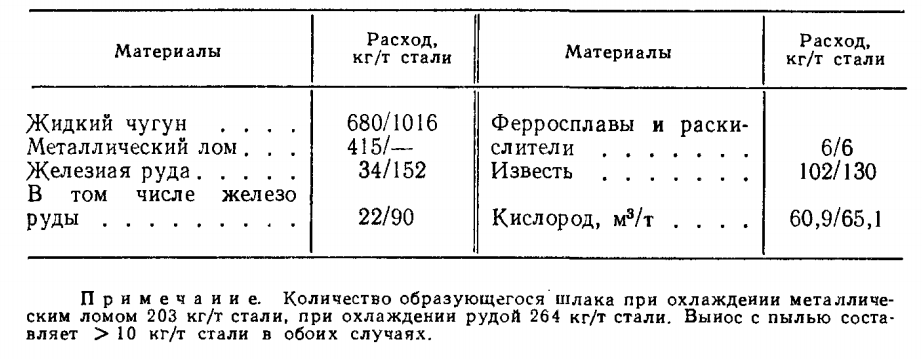

Tabelul 1 — Consumul de materiale la procedeul Kaldo în cazul răcirii cu deșeuri metalice (numărător) și minereu de fier (numitor)

Avantajele procesului Caldo includ:

- Posibilitatea de postardere a majorității monoxidului de carbon produs în timpul suflării și, ca urmare, posibilitatea de a crește consumul de fier vechi cu până la 40-50 %.

- Control flexibil, posibilitatea de a prelucra fontă de orice compoziție.

- Producerea de oțel cu un conținut foarte scăzut de impurități dăunătoare.

- Randament metalic ridicat, pierderi mici de fier în zgură și în gazele reziduale și reducerea corespunzătoare a cheltuielilor pentru colectarea prafului de topire.

Dezavantajele procedeului Kaldo sunt următoarele:

- Timp de topire semnificativ (aproape dublu față de cel al convertorului LD).

- Durabilitatea redusă a căptușelii ( 5-100 de topiri, adică de aproape 10 ori mai mică decât durabilitatea căptușelii convertorului LD), din cauza sarcinilor dinamice din timpul rotației convertorului și a impactului zgurii.

- Complexitatea și echipamentele mecanice voluminoase ale convertorului rotativ.

Dezavantajele enumerate (în special ultimul) s-au dovedit a fi foarte semnificative, iar procedeul Kaldo a avut o răspândire limitată.

Procesul rotativ.

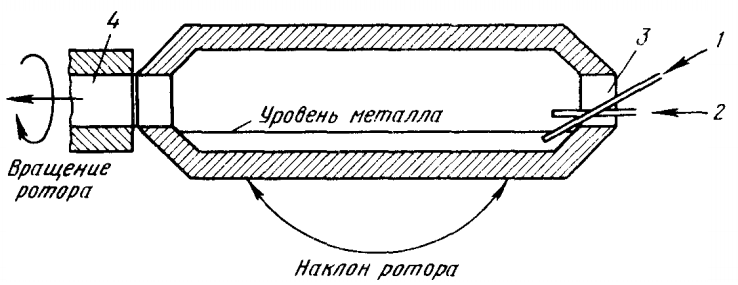

Procesul, denumit proces rotativ, a fost propus în Germania în 1952. Apoi, unități industriale cu o capacitate de 60-100 de tone au fost construite în mai multe țări. Unitatea rotativă este o retortă cilindrică care se rotește în jurul axei sale longitudinale (figura 5).

1 — tubulatură pentru alimentarea cu oxigen primar (puritate ridicată) pentru suflarea băii; 2 — tubulatură pentru alimentarea cu oxigen secundar (puritate 70 — 75 %) pentru postarderea CO;

3 — orificiu pentru turnarea fontei, introducerea aditivilor și alimentarea cu oxigen; 4 — orificiu pentru evacuarea gazelor de oțel și descărcarea zgurii

Figura 5 — Rotor

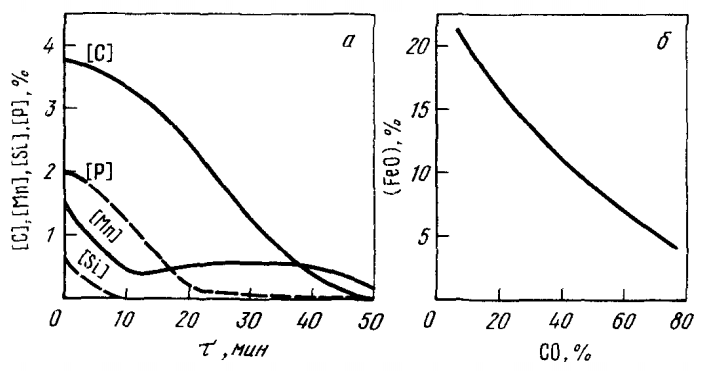

Unitatea este montată pe o placă rotativă astfel încât să poată fi rotită orizontal cu 360°. În timpul reparațiilor, unitatea poate fi înclinată cu 90° în plan vertical. Viteza mașinii poate fi variată între 0,2 și 4 mi n-1 . Lungimea mașinii de 100 t este de ~ 1 5 m, iar diametrul interior este de 4-6 m. În capetele acestui cuptor există găuri circulare cu diametre de~1,2 м. În timpul operațiunilor de procesare, rotorul poate fi rotit orizontal în diferite poziții, în special suflarea băii poate fi efectuată prin alternarea capetelor cuptorului utilizate în acest scop. Cuptorul este înclinat la unghiul necesar în plan vertical atunci când zgura este descărcată sau metalul este evacuat. Oxigenul este furnizat unității rotative prin intermediul a două tuyere: prima, cufundată în metal, și a doua, care servește la organizarea postcombustiei CO eliberat din baie în C02. Prin modificarea raportului dintre debitul de oxigen în tuyere, este posibil să se controleze cursul topirii. Dacă alimentarea cu oxigen a celui de-al doilea tuyere este întreruptă și primul tuyere este scufundat mai mult, este posibil să se obțină în unitate o atmosferă formată aproape în întregime din CO, care afectează compoziția zgurii (figura 6). Dacă alimentarea cu oxigen este întreruptă și unitatea continuă să se rotească, este posibil să se reducă conținutul de oxizi de fier din zgură și datorită reacției de oxidare a carbonului.

a — modificarea compoziției metalice în timpul suflării;

b — modificarea oxidării zgurii (FeO) în funcție de compoziția atmosferei cuptorului (conținutul de CO în gazele reziduale).

Figura 6 — Tehnologia de topire a oțelului în rotor

Unitățile rotative au fost concepute pentru prelucrarea fontei brute cu conținut ridicat de fosfor prin tehnologia cu descărcare a zgurii primare și lăsarea în unitate a zgurii finale pentru următoarea topire, dar în unitățile rotative este posibil să se prelucreze și fonta brută obișnuită. În primii ani de la dezvoltarea procesului rotativ, unitățile rotative au fost construite în Germania, Africa de Sud și Anglia. Cu toate acestea, s-a dovedit că funcționarea acestor unități este asociată cu costuri ridicate și complexitatea echipamentelor, rezistența scăzută a materialelor refractare, dificultatea organizării controlului asupra procesului de topire, productivitatea scăzută (în comparație cu convertizoarele convenționale). Prin urmare, procesul rotativ nu a fost popularizat.

Suflare prin partea inferioară a convertorului.

Prelucrarea fontelor cu conținut ridicat de fosfor în convertizoare cu suflare pe fund se realizează prin introducerea de jos în baie a varului fin măcinat împreună cu oxigen. În cazul producției de oțeluri obișnuite, se obțin rezultate satisfăcătoare atunci când se lucrează fără descărcarea zgurii. În producția de oțel cu un conținut deosebit de scăzut de fosfor, este necesară descărcarea zgurii.

Condițiile cele mai favorabile pentru eliminarea fosforului apar atunci când conținutul de carbon scade la sfârșitul suflării și creșterea corespunzătoare a oxidării băii și formarea de zgură care conține o mulțime de oxizi de fier, astfel încât descărcarea zgurii cu conținut ridicat de fosfor se efectuează chiar la sfârșitul topirii, la un conținut scăzut de carbon. După descărcarea zgurii (utilizată ca îngrășământ), în timpul suflării de scurtă durată, o cantitate mare de var este suflată în baie, ceea ce determină reducerea suplimentară a concentrației de fosfor în metal și formarea de zgură vâscoasă, care este depusă în convertor pentru următoarea topire. Formarea zgurii vâscoase exclude pătrunderea acesteia în cazan atunci când metalul este eliberat în cazan. Această tehnologie permite producerea de oțel cu un conținut de fosfor de 0,015 % din fontă brută cu conținut ridicat de fosfor. ~0,015 %. În multe cazuri, conținutul scăzut de fosfor obținut în timpul prelucrării fontei cu conținut ridicat de fosfor la suflarea de jos este inferior conținutului de echilibru cu zgura de această compoziție. În această privință, se sugerează că, la un potențial ridicat de oxigen în zona tuyerei, fosforul formează compusul volatil RO, care reacționează în fază gazoasă cu varul pulverizat pentru a forma fosfat de calciu stabil.